Gaslantaarn

Achtergrond

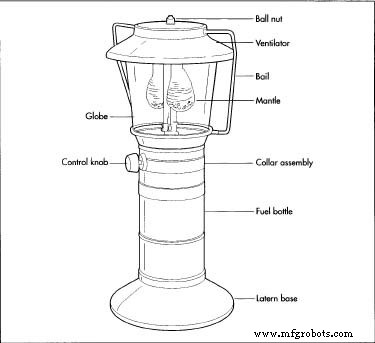

Een gaslantaarn is een lichtgewicht, draagbaar apparaat dat helder, efficiënt licht levert en de inhoud beschermt tegen wind en regen. Zowel plattelandsbewoners als buitenmensen vertrouwen al ongeveer 100 jaar op variaties van de moderne gaslantaarn, waardoor toegang tot schuren, hutten, campings en beboste paden buiten de daglichturen mogelijk is.

Deze stijl van lantaarn is praktischer dan zijn voorouders omdat hij werkt volgens het principe van gloeien - hij vertrouwt eerder op licht dat door warmte wordt geproduceerd. De verwarmde mantels in een gaslantaarn geven veel meer licht af dan de vlam van een olielamp, waardoor ze in een groter gebied beter zichtbaar zijn. Mantels zijn chemisch verzadigde stoffen omhulsels die, wanneer ze worden verwarmd door de vlam van de lantaarn, een krachtige bron van wit licht worden - tot 300 kaarskracht, of het ruwe equivalent van een lamp van 300 watt.

Geschiedenis

Een onnoemelijk aantal jaren was de open vlam de enige bron van gecontroleerd licht voor de mensheid. Vroege keramische lampen uit de Romeinse tijd waren weinig meer dan aardewerken potten met buizen om een lont en tuit van plantaardige olie te voorzien. Eeuwen van ontwikkeling hebben geprobeerd het potentieel van lamplicht onder de knie te krijgen, door variaties van brandstof en lontmaterialen te gebruiken om de efficiëntie te verhogen, maar pas in de negentiende eeuw begonnen wetenschappers en uitvinders enorme verbeteringen aan te brengen in de lichtkwaliteit.

Tegen de jaren 1830 was er een draagbare lamp ontwikkeld met behulp van een drukmechanisme om stookolie naar de brander te dwingen. Dit concept, gecombineerd met de komst van de eerste duurzame werkmantel in 1885, leidde tot de moderne stijlen van draagbare lantaarns die de afgelopen honderd jaar werden gebruikt.

De Oostenrijkse chemicus Carl Auer von Welsbach wordt gecrediteerd met de uitvinding van de moderne thoriummantel. Door zijn werk met zeldzame aardmetalen ontdekte Auer von Welsbach dat bepaalde oxiden bij verhitting gloeilampen zouden afgeven. Originele Welsbach-mantels kwamen in de vorm van los geweven zijden stof geïmpregneerd met magnesium- en lanthaanoxiden. Zes jaar later had hij gekozen voor een mengsel dat voor 99% uit thorium bestaat, een zilverwit metaal met een smeltpunt van bijna 3.300 °C. Door dit vermogen om immense hitte te weerstaan, kon het hogere niveaus van helder wit licht uitstralen. Historici merken op dat de vooruitgang van Auer von Welsbach op dit gebied gedeeltelijk werd gedreven door een gevoel van ontwikkelingsdrang; zijn werk was in directe concurrentie met dat van het elektrische gloeilamplicht.

Het zou tientallen jaren duren voordat betrouwbare elektrische diensten buiten de stedelijke gemeenschappen zouden komen, en de vraag naar bruikbaar licht nam toe in landelijke huizen en werkplekken. Een voorloper van de moderne lantaarn stond bekend als de efficiënte lamp, vervaardigd door de in Connecticut gevestigde Edward Miller Company. De draagbare Efficient Lamp gebruikte een druksysteem om benzine te verdampen, te mengen met lucht en deze in een brander aan te steken om de mantels te verwarmen. In 1900 stuitte parttime typemachineverkoper W.C. Coleman op een efficiënte lamp in de etalage van een drogisterij in Alabama. Gefascineerd door de intensiteit van de lamp zocht Coleman de eigenaren op en begon het product meteen zelf te verkopen. Twee jaar later kocht hij de rechten op het ontwerp, bracht enkele verbeteringen aan en noemde het de Coleman Arc Lamp. In het volgende decennium kwamen er variaties van drukmantellampen voort uit Coleman en verschillende concurrenten, waaronder de Western Lighting Company (nu Aladdin), wiens oprichter op dezelfde manier werd geïnspireerd door een Duitse kerosine-mantelbrander genaamd de 'Practicus'.

De Coleman Arc Lantern, geïntroduceerd in 1914, was de eerste in een lange opeenvolging van draagbare gaslantaarnmodellen. In staat om een cirkel met een diameter van 30 m te verlichten, had de Arc Lantern een beschermende metalen kap om wind, regen en nieuwsgierige insecten af te weren. Dankzij de beugel (handvat) en stevige vorm kon de Arc Lantern gemakkelijk worden gedragen, aan een tak of spant worden gehangen of op de grond worden gezet.

Revisies van de Arc-lantaarn zouden de komende 53 jaar in productie blijven. De eerste verbeteringen in de jaren 1920 introduceerden de "Instant-Lite Lanterns", waardoor het niet meer nodig was om de generator voor te verwarmen. In eerdere modellen zou de generator handmatig moeten worden verwarmd voordat brandstof zou verdampen; dit hield in dat je er een lucifer of een brandend stuk vilt (meestal met brandstof doordrenkt) tegenaan hield. Latere innovaties brachten multi-fuel lantaarns die kerosine, benzine, benzine, benzine of paraffine zouden verbranden. Vooruitgang in de metallurgie na de Tweede Wereldoorlog leidde tot niet-corrosieve stalen bronnen of brandstoftanks. De ontwikkeling en het gebruik van hittebestendig glas loste ook een belangrijk ontwerpprobleem op:dat een hete glazen bol de neiging had om te versplinteren bij koude regen.

Verbeteringen door de jaren heen hebben de traditionele lantaarn helderder, lichter te dragen en eenvoudiger in gebruik gemaakt. Nieuwere modellen met elektrische start hebben geen match meer nodig. Propaanflesbrandstof elimineert nu de noodzaak om handmatig druk op te bouwen. Maar zelfs als we deze wijzigingen in overweging nemen, is het eenvoudige ontwerp van een draagbare lantaarn sinds de eerste decennia van deze eeuw in wezen onveranderd gebleven.

Grondstoffen

Hoogwaardig staal omvat het merendeel van de componenten van een lantaarn. De afzuigkap en de fontein zijn meestal van trekkwaliteit, wat betekent dat het staal flexibel is en niet zal barsten onder de druk van een diepe pers. Verschillende messinglegeringen worden gebruikt om onderdelen van het brandstoftoevoersysteem te maken; de kwaliteit die voor elk onderdeel wordt gebruikt, hangt af van hoeveel hitte dat specifieke onderdeel moet weerstaan. Andere staallegeringen worden gebruikt voor kleinere onderdelen zoals de beugel, kraag en druk- en ontstekingssystemen. De staande voet en bedieningsknoppen in recentere modellen zijn gemaakt van gegoten plastic of rubber.

Hoewel sommige bollen zijn gemaakt van een metalen gaas, is hittebestendig borosilicaatglas nog steeds het meest voorkomende materiaal dat wordt gebruikt bij de productie van bollen. Vaak verkocht onder de merknaam Pyrex, wordt het glas gevormd uit een combinatie van silicazand en booroxide.

Mantels bestaan uit een gaas van zijde of rayon dat verzadigd is met verschillende chemicaliën. Thorium wordt nog steeds veel gebruikt, maar wordt vaak bekritiseerd - toepassingen voor het licht radioactieve thorium omvatten de productie van kernwapens. Als reactie op bezorgdheid over de veiligheid vervangen fabrikanten in de Verenigde Staten nu het duurdere maar niet-radioactieve element yttrium, dat een meer gelige toon afgeeft.

Ontwerp

Moderne ontwerpen zijn afgestemd op verschillende behoeften. Hoewel de standaard, duurzame lantaarn van de afgelopen decennia nog steeds een toegewijde markt geniet, houden ontwerpingenieurs nu rekening met gemak, bruikbaarheid en zelfs cosmetische overwegingen bij de ontwikkeling van nieuwe modellen. Voor serieuze kampeerders en klimmers is er een klasse van kleine, lichtgewicht lantaarns beschikbaar; de lichtopbrengst is minimaal, maar de consument maakt zich in dit geval zorgen over de draagbaarheid. Voor standaardgebruik experimenteren ontwerpconcurrenten echter met hogere staalsoorten, een lager brandstofverbruik en een sterkere schaal. Functies zoals metalen kooien over de hele wereld, zelfmetende drukpompen, elektrische ontstekingen en antislip rubberen voetstukken worden aspecten van een nieuwe productiestandaard voor gaslantaarns. De mantels zelf zijn ook onderhevig geweest aan verbeteringen in vorm, materiaal en grootte.

Het fabricageproces

Stalen onderdelen maken

- 1 Om gesmolten staal te vormen, wordt ijzererts gesmolten met cokes, een koolstofrijke stof die ontstaat wanneer steenkool in een vacuüm wordt verwarmd. Afhankelijk van de legering kunnen ook andere metalen zoals aluminium, mangaan, titanium en zirkonium worden toegevoegd. Nadat het staal is afgekoeld, wordt het tussen hogedrukrollen tot platen gevormd en naar de fabriek gedistribueerd.

Een propaanlantaarn met dubbele mantel.

Een propaanlantaarn met dubbele mantel. - 2 Daar vormen metalen persen het staal tot de juiste onderdelen. Dit proces is echter niet volledig gemechaniseerd; handmatige bewerkingen in meerdere stappen zijn vereist om het staal van pers naar pers te verplaatsen.

Het staal emailleren

- 3 Dit gebeurt meestal via 'e-dip', een proces op waterbasis dat wordt gebruikt om lantaarns hun kenmerkende kleuren te geven. De stalen onderdelen worden gereinigd en handmatig op een grote transportband gezet. Deze onderdelen krijgen dan een elektrische lading, die bij het dompelen de dikte van de verf bepaalt en zorgt voor een gelijkmatige coating.

- 4 Na het onderdompelen van primer, verf en aflak worden de onderdelen vervolgens gebakken. Omdat e-dipping echter duur is, worden kleinere onderdelen vaak geëmailleerd door een geautomatiseerde verfspuit. Dit is een proces waarbij statische elektriciteit verf naar het object trekt, waardoor overspray en gifstoffen in de lucht worden geminimaliseerd. Bij deze methode komt veel handwerk kijken, waarbij onderdelen aan haken moeten worden opgehangen voordat ze worden geëmailleerd.

De plastic onderdelen maken

- 5 Kleine plastic stukjes zoals knoppen en knoppen worden vaak gemaakt door externe leveranciers. Om deze objecten te vormen, worden plastic korrels toegevoegd aan de hopper van een spuitgietmachine. Het plastic wordt gesmolten en een hydraulische schroef duwt de substantie door een mondstuk, waar het in een voorgevormde mal wordt geïnjecteerd, onder druk wordt gehouden en gekoeld. Het fabriekspersoneel transporteert de afgewerkte onderdelen, maar verder is het proces volledig geautomatiseerd.

De bollen maken

- De productie van 6 Globes omvat een horizontaal wiel met meerdere holtes, meestal met zes mallen. Heet borosilicaatglas wordt in buisvorm van een toevoermondstuk en op het wiel geduwd. Een laag perslucht wordt vervolgens tegen de mallen geblazen en het wiel wordt rondgedraaid, waardoor de bolvormen worden gevormd. De glasranden worden automatisch gebakken en het glas wordt afgekoeld.

De mantels maken

- 7 Zijden of synthetisch touw wordt door leveranciers naar de fabriek verzonden, terwijl de rest van de productie in eigen beheer wordt gedaan. De delicatesse van mantels vereist dat de "sok" met de hand wordt gemaakt met behulp van naaimachines, waarbij enkele geautomatiseerde transportsystemen worden gebruikt om het proces efficiënter te laten verlopen.

- 8 Fabriekspersoneel hangt vervolgens de onafgewerkte mantels op ter voorbereiding op een geautomatiseerde chemische onderdompeling. Chemische impregnatieprocessen variëren en worden door mantelfabrikanten meestal als handelsgeheimen beschouwd.

Montage

- 9 Voordat de lantaarn volledig op de hoofdtransportlijnen wordt gemonteerd, verzamelt een proces dat subassemblage wordt genoemd, de kleinere onderdelen en verbindt ze tot grotere systemen. De hoofdassemblage omvat een "vierkante lijn", een vierzijdige transportband die wordt bemand door drie of vier personen. Voorgemonteerde onderdelen, zoals de brandstof- en druksystemen, worden op de bron geschroefd. Langs de lijn gebruiken werknemers moeren en schroeven om de laatste montagefase te voltooien, waarbij de kraag wordt gemonteerd en de wereldbol, ventilator en beugel worden bevestigd.

Kwaliteitscontrole

Het kenmerk waar kopers consequent naar zoeken in een lantaarn is duurzaamheid. Van deze producten wordt verwacht dat ze tientallen jaren probleemloos meegaan. Vanwege deze normen is visuele en mechanische inspectie bij elke stap noodzakelijk. Tijdens het ontwerpproces brainstormen interne kwaliteitsborgingsteams en lossen ze problemen op in een poging om individuele specificaties voor elk product te vormen. Dit omvat de vereiste kwaliteitsniveaus van materialen, inspectieprotocol en machinedruk- en temperatuurbeheer. Fabrikanten moeten zich ook houden aan overheidsvoorschriften; deze normen omvatten die met betrekking tot arbeidsveiligheid, emissies en het transport en de verpakking van producten die potentieel vluchtige brandstoffen bevatten.

Bijproducten/afval

Bij de vervaardiging van gaslantaarns ontstaan geen bijproducten. Verspilling is minimaal doordat de meeste productiematerialen hergebruikt kunnen worden. Het yttrium dat in mantels wordt gebruikt, omdat het vrij duur is, wordt geconserveerd en gerecycled met het oog op efficiëntie. Metaallegeringen worden zoveel mogelijk gerecycled, maar schroot is wel een voorbeeld van industriële restanten. De enige voorbeelden van gevaarlijk afval zijn VOC's (vluchtige organische stoffen), die worden gevormd bij het emailleren. De technologieën die in deze fase worden gebruikt, zijn echter ontworpen om de VOS-niveaus tot een minimum te beperken en zo ver mogelijk onder de overheidslimieten te houden.

De Toekomst

Wanneer nieuwe technologieën beschikbaar komen, presenteren onderzoeks- en ontwikkelingsteams deze opties aan de technische en ontwerpmedewerkers, die vervolgens beslissen of ze deze in een product willen opnemen. Gaslantaarns zijn echter minder gevoelig voor ingrijpende veranderingen vanwege hun eenvoudige ontwerp. Hoewel lantaarns die gebruikmaken van alternatieve lichtbronnen op grote schaal worden verkocht, waarbij gebruik wordt gemaakt van batterij-, elektrische en zonne-energie, zal de rustieke en utilitaire aantrekkingskracht van een gaslantaarn er waarschijnlijk voor zorgen dat het product geen grote systeemrevisies ondergaat. Toch hebben nieuwe mogelijkheden voor materialen en bedieningsgemak altijd een grote prioriteit.

Waar meer te leren

Boeken

Hobson, Anthony. Lantaarns die onze wereld verlichtten, boek twee. New York:Golden Hill Press, 1997.

Overige

"Een korte geschiedenis van de gloeilamp manteldruklamp." Druklampen Onbeperkte webpagina. 1998. December 2001.

Coleman Company, Inc. Een korte geschiedenis van het gebruik van Coleman-lampen en -lantaarns. Pamflet, 1980.

"Dr. Carl Auer von Welsbach:Portret." Webpagina van het Auer-von-Welsbach Museum. december 2001.

"Voor een betere lantaarn - Borax." Webpagina van Corning Museum of Glass. december 2001.

Mondeling interview met Richard Long, Senior Engineer bij Coleman Company, Wichita, KS. December 2001.

Kate Kretschmann

Productieproces