De 5 meest voorkomende onthullingen in de procesanalysesysteemtraining:een terugblik van 50 jaar

De 5 meest voorkomende onthullingen die zijn ervaren in de training van procesanalysatorsystemen

Tony Waters, expert bemonsteringssysteem, instructeur

Een bemonsteringssysteem met een procesanalysator is een van de meest uitdagende systemen binnen uw fabriek. Het is niet alleen een uitdaging om te ontwerpen, het is ook een uitdaging om nauwkeurig te werken. Als je hier een kleine aanpassing maakt, kan het zijn dat je ergens anders een grote moet maken. Het is geen wonder dat Swagelok zoveel goede vragen en attente stagiaires krijgt tijdens onze trainingen over het procesanalysesysteem (PASS). In de afgelopen 50 jaar dat ik les geef, heb ik studenten veel openbaringen zien ervaren. Hier zijn de top vijf van 'aha'-momenten van mijn cursisten van het procesanalysesysteem door de jaren heen:

"Tijdvertraging is vaak langer dan ik had verwacht"

De meeste cursisten beschouwen het belang van het aanpakken van tijdsvertragingen in een analytisch instrumentatiesysteem niet en zijn vaak verbaasd over hoe laat sommige analysatormetingen worden ontvangen. De industriestandaard is ongeveer één minuut voor een responstijd - van het trekken van een monster tot het verkrijgen van een meting. Dit korte tijdsbestek biedt bijna realtime metingen van procesomstandigheden, zodat u onmiddellijk aanpassingen kunt maken en productverspilling tot een minimum kunt beperken.

In sommige gevallen kan het echter veel tijd kosten om een meting te verkrijgen, zelfs wanneer de analysator slechts een paar meter van de proceskraan is gemonteerd. Deze vertragingen worden een probleem wanneer ze de verwachtingen van de ontwerper van het bemonsteringssysteem overtreffen. Een onnauwkeurige schatting of verkeerde veronderstelling over tijdsvertraging kan leiden tot onvoldoende procesbeheersing.

De enige manier om tijdvertragingen te verminderen, is door uw systeemontwerp aan te passen. We doen een praktische oefening in onze procesanalysesysteemtrainingen waarin we de tijdvertraging in een typisch bemonsteringssysteem berekenen. In de oefening heeft ons eerste ontwerp een enorme vertraging van meer dan vijf uur. Maar na enkele snelle systeemaanpassingen, brengen we die vertraging terug naar de industriestandaard van één minuut. Stagiairs zijn verbaasd over dit proces en gaan terug naar hun eigen faciliteiten en implementeren.

"Mijn monster is mogelijk niet representatief voor de procesomstandigheden"

Tijdvertraging is zo'n cruciaal probleem om te corrigeren, omdat het de "representatie" van uw voorbeeldaflezing beïnvloedt. Met andere woorden, het geeft weer hoe representatief het monster is voor de vloeistof in de procesleiding op het moment dat u de uitlezing van uw analysator verkrijgt. Bijvoorbeeld een procesanalysatorsysteem met vijf uur of meer vertraging. Als er een negatieve aflezing optreedt, corrigeert de systeembeheerder het kwaliteitsprobleem en gaat hij ervan uit dat het probleem is opgelost. De operator is zich er echter waarschijnlijk niet van bewust dat de meting meer dan vijf uur is vertraagd. Gedurende die tijd zijn er veel inferieure producten door het systeem gegaan en zijn mogelijk al naar een klant verzonden.

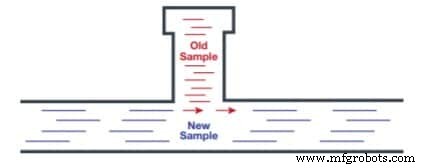

Zelfs wanneer u een goede steekproef neemt en de tijdsvertraging beperkt, kan deze nog steeds niet representatief worden vanwege het ontwerp van uw steekproefsysteem. Deadlegs of dode ruimtes in het procesanalysatorsysteem kunnen bijvoorbeeld oude monsters opsluiten die in de nieuwe kunnen overlopen, waardoor een gemengd monster ontstaat dat niet trouw is aan realtime procesomstandigheden.

Uw monster kan ook verontreinigd raken door lekken, niet lekt uit het monsternamesysteem zelf, maar lekt in het systeem vanuit de omringende omgevingslucht. Zuurstof kan bijvoorbeeld in een systeem lekken dat 100 procent stikstof bevat bij 100 psia, omdat de partiële zuurstofdruk buiten het systeem groter is dan de partiële druk binnen het systeem. Dit soort lekkage kan worden opgelost door de partiële druk van het bemonsteringssysteem te verhogen om onbedoelde verontreiniging van de omgevingslucht te voorkomen.

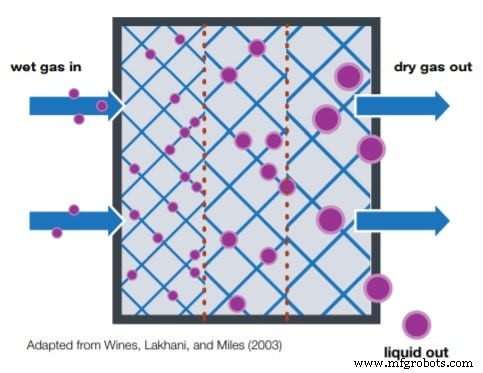

"Ik moet meer aandacht besteden aan mijn Coalescers"

Bij de training voor het conditioneren van monsters denken de meeste deelnemers dat een coalescer een apparaat is dat wordt gebruikt om vloeistoffen uit een gasmonster te scheiden en te verwijderen. Hoewel dit gedeeltelijk waar is, is deze overtuiging alleen juist voor vloeistoffen die in aërosolvorm zijn gesuspendeerd. Aerosol is aanwezig in veel gasmonsters omdat versnellingsapparaten zoals cyclonen of zwaartekrachtscheiders geen vloeistofdruppels kunnen scheiden. Een samensmelter die in het bemonsteringssysteem is geïnstalleerd, zorgt ervoor dat de kleine druppeltjes samenkomen en zich combineren tot grote druppels die gemakkelijker van elkaar worden gescheiden door de zwaartekracht.

Stagiairs zijn verrast om te horen dat twee voorwaarden een coalescer doorgaans ondoeltreffend maken. Ten eerste zal vrije vloeistof (d.w.z. vloeistof die geen aerosol is) recht door een coalescer stromen met nauwelijks enige scheiding vanwege de enorme omvang van de vloeistofdruppels. Ten tweede, wanneer de stroomsnelheid door een coalescer te hoog is, zullen de fijne aerosoldruppels langs de coalescer-elementen worden geduwd en niet uit het stroompad worden verwijderd. Beide scenario's vergroten het potentieel van aerosoldruppels die de analysator bereiken en verminderen de betrouwbaarheid van uw metingen, waardoor de coalescer onbruikbaar wordt.

"Het verdampen van een vloeistof kan problematisch zijn"

Veel cursisten denken dat het verdampen van een vloeibaar monster gemakkelijk is, maar er kan veel mis gaan. Het doel is om de vloeistof onmiddellijk in een damptoestand om te zetten door de druk van de vloeistof snel te verlagen. In plaats van het hele monster in een damp te flashen, kunt u echter onbedoeld een gefractioneerd monster maken door een combinatie van verdamping en verdamping. Als een monster eenmaal gefractioneerd is, is het niet langer geschikt voor analyse.

In zo'n scenario verdampen eerst lichtere gasmoleculen en gaan stroomafwaarts naar de analysator, terwijl zwaardere moleculen in de vloeibare fase achterblijven. Als gevolg hiervan vertegenwoordigt het monster dat de analysator bereikt niet langer nauwkeurig het product dat uit de proceslijn wordt gehaald. Door te begrijpen wat er gebeurt tijdens verdamping en meer te leren over het beheer van verdamping in een analytisch systeem, kunt u voorkomen dat dit in de toekomst gebeurt.

"Condensatie kan een uitdaging zijn, maar het oplossen ervan is eenvoudig"

Condensatie is misschien wel het meest voorkomende probleem bij gasmonsters. Stagiairs zijn verrast om te leren hoe snel gassen afkoelen (en hoe langzaam vloeistoffen). Ze zijn echter ook blij te horen dat het gemakkelijk te voorspellen is wanneer condensatie zal optreden en welke temperatuur nodig is om dit te voorkomen.

Overweeg een systeem dat de druk van een gasmonster in een veldstation verlaagt, dat zo dicht mogelijk bij de kraan moet worden geplaatst. Onthoud dat bijna alle gassen warmte verliezen tijdens een drukval (een fenomeen dat bekend staat als het Joule-Thomson-effect). Als uw drukval minuscuul is, kunt u waarschijnlijk een eenvoudige drukverlagende regelaar gebruiken zonder dat u zich zorgen hoeft te maken over condensatie. Een aanzienlijke gasdrukval zal echter condensatie veroorzaken vanwege het aanzienlijke warmteverlies. Dit is nog waarschijnlijker wanneer het gas dicht bij de dauwpunttemperatuur is.

Het ontwerp van een procesanalysator-bemonsteringssysteem is een levenslange ontdekkingsreis. Er is altijd wel iets nieuws te bedenken. Na 50 jaar ervaring met bemonsteringssystemen, leer ik mezelf nog steeds bij - en heb ik zelfs af en toe een "aha" -moment voor mezelf. Training is essentieel om je vaardigheden te verbeteren en te ontdekken wat je nog moet leren. Zelfs als je in het veld bent, zul je waarschijnlijk zelf enkele openbaringen ervaren die kunnen leiden tot nauwkeurigere en betrouwbaardere metingen van het procesanalysatorsysteem voor iedereen.

Over de auteur

Tony Waters is een industrie-expert en consultant voor Swagelok. Met meer dan 50 jaar ervaring met procesanalysatoren en hun bemonsteringssystemen, heeft hij in engineering- en marketingfuncties gewerkt voor een fabrikant van analyseapparatuur, een eindgebruiker en een systeemintegrator. Hij heeft drie bedrijven opgericht om gespecialiseerde analysediensten te leveren aan de procesindustrie en is een expert in de toepassing van procesanalysers in raffinaderijen en chemische fabrieken.

Industriële technologie

- Wat is ingebed systeemontwerp:stappen in het ontwerpproces

- Mobius wint Product of the Year Awards

- Hoe u het maximale uit uw magazijnscansysteem haalt

- De meest voorkomende soorten afwerkingsservices voor nauwkeurig bewerkte componenten - deel 2

- Meest voorkomende oorzaken van falen van het hydraulische systeem

- De meest voorkomende problemen bij het ontwerpen van PCB's en hun analyse

- De meest voorkomende toepassingen van a286

- Meest voorkomende metalen in de luchtvaartindustrie

- Wat is de meest voorkomende landbouwmachine?

- De 6 meest voorkomende soorten precisie CNC-bewerkingsprocessen

- Meest voorkomende soorten transportsystemen