Voor- en nadelen van gefuseerde depositiemodellering

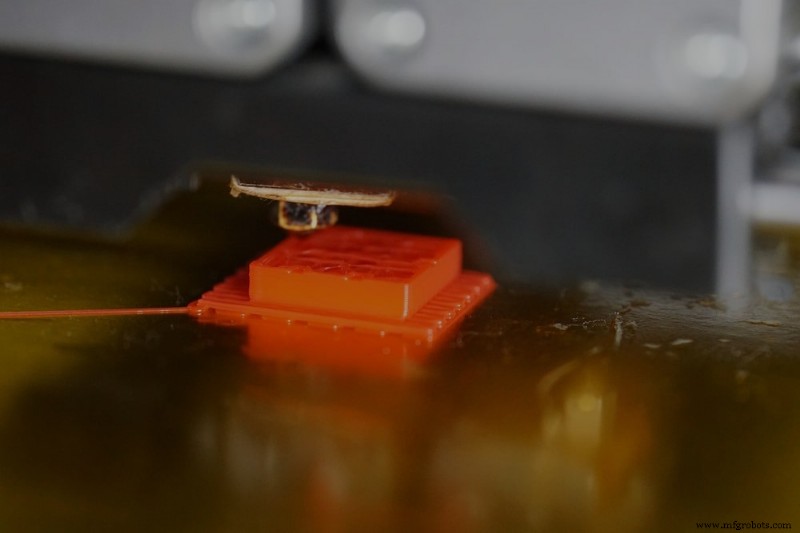

Fused Deposition Modeling (FDM) is een populaire vorm van additieve fabricage waarbij filament wordt gesmolten, geëxtrudeerd en gedeponeerd op een printbed om objecten laag voor laag op te bouwen. Het fused deposition modeling 3D-printproces is in hoge mate geautomatiseerd, dus zodra u uw digitale bestand naar uw 3D-printpartner stuurt, hoeven ze het alleen maar in plakjes te snijden, naar de printer te sturen en het printbed te kalibreren.

FDM is een populaire keuze voor snelle 3D-prototyping, maar het kan ook worden gebruikt om medische apparaten, gespecialiseerde productietools, auto-onderdelen en meer te maken. Hoewel FDM de meest voorkomende vorm van 3D-printen is, moet u de voor- en nadelen van fused deposition-modellering afwegen om te bepalen of dit het beste proces is voor uw behoeften. Dit is wat je moet weten.

Voordelen van gefuseerde depositiemodellering

Snelheid is een van de grootste redenen om FDM 3D-printen te gebruiken. U kunt een compleet onderdeel in een paar minuten of een paar uur 3D-printen, waardoor uw doorlooptijden worden verkort en het prototypingproces wordt versneld. Met FDM kunt u ook grotere objecten afdrukken, en het eenvoudig schaalbare ontwerp van FDM-printers betekent een lage kosten-grootteverhouding.

Als het om materialen gaat, heb je bij FDM volop keuze. FDM-printers accepteren een breed scala aan filamentmaterialen en kleuren, en ze zijn vaak budgetvriendelijk. Veelgebruikte FDM-filamentmaterialen zijn acrylonitrilbutadieenstyreen (ABS), polyethyleentereftalaatglycol (PETG), polymelkzuur (PLA) en nylon.

Nadelen van gefuseerde depositiemodellering

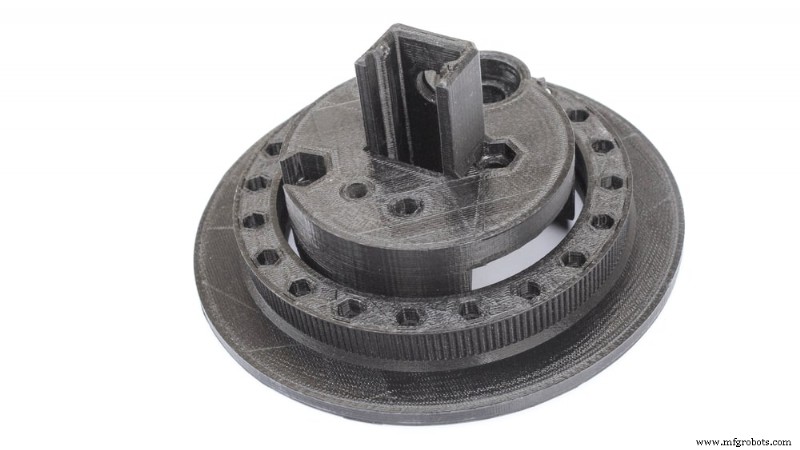

Het belangrijkste nadeel van fused deposition-modellering van 3D-printen is de lage resolutie. De relatief dikke laaghoogte van FDM betekent niet alleen dat het niet ideaal is voor onderdelen met kleine details, maar het betekent ook dat afgewerkte producten waarschijnlijk een ruw oppervlak hebben en nabewerking nodig hebben om een gladdere afwerking te krijgen. Hoewel het gladmaken van dampen, het opvullen van gaten en het hechten van epoxy het uiterlijk van een onderdeel kan verbeteren, zullen deze processen ook de productietijden verlengen. Als gevolg hiervan zijn FDM-printers niet ideaal voor het produceren van onderdelen die een gladde afwerking of een hoge resolutie vereisen.

Omdat FDM-printers filamenten doorgaans laag voor laag in één richting plaatsen, zijn de resulterende prints anisotroop en kunnen ze breken, vooral waar de lagen elkaar raken. FDM-onderdelen kunnen bijvoorbeeld gemakkelijk breken wanneer ze worden geconfronteerd met comprimerende krachten parallel aan hun lagen. Afwisselen tussen printlagen op de X- en Y-as kan een print versterken, maar voor de meeste toepassingen compenseert het lichtere gewicht van een FDM-onderdeel een lichte afname in sterkte.

Bij het printen met FDM zijn ondersteunende structuren nodig, wat betekent dat uw prints meer materiaal, tijd en nabewerking vergen dan wanneer ze zijn gemaakt met een proces als HP Multi Jet Fusion, waarvoor geen ondersteunende structuren nodig zijn. Er zijn verschillende 3D-printprocessen waarvoor ondersteunende structuren nodig zijn, hoewel ze de kosten en tijdlijnen enigszins kunnen verhogen.

Wanneer FDM gebruiken

Gezien deze beperkingen zijn er enkele projecten waarbij een ander 3D-printproces zoals stereolithografie (SLA) wellicht beter past. Net als FDM bouwt SLA onderdelen laag voor laag op, maar in tegenstelling tot FDM hardt SLA vloeibare hars uit en hardt deze uit via laserfotopolymerisatie. Wanneer u SLA versus FDM vergelijkt, moet u rekening houden met:

Bouwvolume

SLA 3D-printers hebben doorgaans kleinere constructieplaten dan FDM-printers, waardoor de grootte van componenten of batches wordt beperkt. Grootformaat SLA 3D-printers zijn ook zeldzamer, langzamer, duurder en verspillender dan grootformaat FDM-printers, dus als u een groot deel of meerdere kleinere onderdelen tegelijk moet afdrukken, is FDM wellicht praktischer.

Afdruksnelheid

Bij het printen van kleine onderdelen is het snelheidsverschil tussen FDM- en SLA-printers vaak te verwaarlozen. Als u echter snel grotere componenten moet produceren, kunt u grotere nozzles en dikkere lagen gebruiken om het printproces met FDM-printers te versnellen. Het nadeel is dat uw uiteindelijke object een lagere resolutie heeft. U kunt ook een lager opvulpercentage gebruiken om het afdrukken te versnellen, hoewel de sterkte van het uiteindelijke onderdeel enigszins kan afnemen.

Materialen

SLA-printers accepteren verschillende soorten vloeibare harsen, waaronder biocompatibele materialen, waardoor de technologie ideaal is voor prototypes van medische apparaten. SLA-materialen zijn ongeschikt voor veel industriële vereisten en zijn meestal alleen verkrijgbaar in zwart, wit, grijs, geel, magenta en cyaan. Je hebt meer materiaal- en kleuropties als je FDM-filamenten gebruikt, maar als je op zoek bent naar heldere of transparante materialen, is de kans groter dat je een goede pasvorm voor SLA vindt. Het is ook vermeldenswaard dat FDM-filamenten doorgaans goedkoper zijn dan SLA-harsen en meer delen per eenheid opleveren.

Resolutie, precisie en oppervlakteafwerking

Er is een verschil in de oppervlaktekwaliteit van FDM versus SLA vanwege de laagafmetingen en hoe elke technologie werkt. FDM-printers bieden doorgaans lagere afdrukresoluties en kunnen zelfs onderdelen produceren met zichtbare laaglijnen.

Aan de andere kant kunnen SLA-printers resoluties van maar liefst 25 micron bereiken dankzij de precisie van laseruitharding en een lager risico op thermische uitzetting en krimp. U kunt dus beter afdrukken met een SLA-printer als u een complex ontwerp heeft met delicate kenmerken, een organische structuur of een klein onderdeel, of als u een gladde afwerking of nauwe maattoleranties nodig heeft.

Breng uw ideeën tot leven met Fast Radius

FDM's betaalbare filamenten en hoge printsnelheden maken het het ideale proces om snel proof-of-concept-modellen of grote prototypes van eenvoudige onderdelen te maken. Het wordt echter beperkt door zijn lage resolutie en gelaagde oppervlakteafwerking. Als u niet zeker weet of FDM het beste is voor uw project, neem dan contact op met een expert.

De ingenieurs van Fast Radius kunnen al uw vragen beantwoorden over de voor- en nadelen van fused deposition-modellering en u door het hele productieproces begeleiden. We kunnen u zelfs helpen uw ontwerp te optimaliseren voor FDM 3D-printen, onderdelen voor eindgebruik te vervaardigen en meer. Neem vandaag nog contact met ons op om aan de slag te gaan!

Als u meer wilt weten over hoogwaardige industriële FDM-kunststoffen, ontwerpprincipes voor additieve fabricage en meer, ga dan naar ons informatiecentrum.

Klaar om uw onderdelen te maken met Fast Radius?

Start uw offerteIndustriële technologie

- Voor- en nadelen van hybride cloud

- Voor- en nadelen van de openbare cloud

- Private Cloud voordelen en nadelen

- Voor- en nadelen van meerdere clouds

- Voor- en nadelen van een draaibank

- Typen elektrische ontladingsmachines (EDM), voor- en nadelen

- Industrie 4.0 Voordelen en nadelen

- Voor- en nadelen van kunstmatige intelligentie

- Fused Deposition Modeling (FDM) 3D-printontwerptips

- Fused Deposition Modeling (FDM) 3D Printing:technologieoverzicht

- De voor- en nadelen van het recyclen en hergebruiken van roestvrij staal