Wat is vezeloriëntatie en waarom maakt het uit?

Een composiet is een heterogeen mengsel van twee of meer verschillende materialen die zijn samengebracht om de individuele beperkingen van elk materiaal te overwinnen en in het algemeen een sterker product te maken. De uiteindelijke eigenschappen van het composiet hangen uiteindelijk af van de fysische en chemische eigenschappen van de materialen waarmee het is gemaakt.

Over het algemeen kunnen composieten echter mechanisch worden versterkt door toevoeging van vezels. Sterkte, elasticiteit en maakbaarheid worden allemaal verbeterd door vezelversterking, maar in welke mate hangt af van de positie van de vezels zelf of de vezeloriëntatie.

Maar hoe beïnvloedt de vezeloriëntatie de kwaliteit en prestaties van een onderdeel bij het eindgebruik? Hier vindt u alles wat u moet weten over vezeloriëntatie — plus belangrijke overwegingen voor ingenieurs.

Wat is vezeloriëntatie?

Vezeloriëntatie bij spuitgieten verwijst naar de manier waarop individuele vezels zijn gerangschikt om een optimale structurele rangschikking in een vezelversterkte polymeercomposiet te vergemakkelijken. Terwijl het geïnjecteerde materiaal door de mal stroomt, verandert de resulterende vezeluitlijning de geometrie van de malholte, wat een directe invloed heeft op de mechanische eigenschappen.

Een vezelversterkte polymeercomposiet (FRP) bestaat uit drie delen:de polymeermatrix, vezelversterkingen en het fijne interfasegebied. De polymeermatrix, typisch een thermohardende of thermoplastische, is een bindmiddel dat de versterkende vezels op hun plaats houdt tijdens het spuitgieten. Het bepaalt ook de degraderende eigenschappen van het composiet, zoals chemische weerstand of kruip. Als de matrix het vlees is en de vezelversterkingen het bot, vormen ze samen een sterk ledemaat of composiet.

FRP's staan bekend om hun hoge mechanische prestaties, corrosie- en slijtvastheid, duurzaamheid en ontwerpflexibiliteit. Om deze redenen hebben vezelversterkte polymeercomposieten brede toepassingen in de lucht- en ruimtevaart, biomedische en maritieme sectoren, maar ze zijn vooral populair in de tandheelkundige industrie.

Ingenieurs kunnen vezelversterkte polymeercomposieten aanpassen door verschillende matrices en versterkende vezels te mengen en matchen om het gewenste effect te bereiken. Vezeloriëntatie is de belangrijkste manier waarop ingenieurs spuitgegoten materialen sterker maken, en het geheim van het succes van een FRP.

Glas versus koolstofvezels

Een vezelversterkt polymeercomposiet is slechts zo sterk als zijn composietmaterialen, en dat geldt zowel voor polymeermatrices als voor vezelversterkingen. Matrices gemaakt van thermoharders zoals polyesters of epoxy's hebben een hoge dimensionale en thermische stabiliteit en bestand tegen oplosmiddelen. Thermoplasten zoals polyetheretherketon (PEEK) daarentegen zijn in dit geval taaier dan thermoharders, en elke composiet die met deze polymeermatrix wordt gemaakt, zou minder bros zijn.

Vezelversterkingsmaterialen hebben een enorme impact op de composietdichtheid, mechanische eigenschappen en elektrische en thermische geleidbaarheid van een onderdeel. Over het algemeen zijn glas en koolstof de beste soorten vezels voor gebruik bij spuitgieten.

Glasvezels zijn betaalbaar en hebben een hoge treksterkte en een hoge chemische/hittebestendigheid. Het zijn ook goede isolatoren, perfect voor elektrische toepassingen. Glasvezelcomposieten hebben ook een veel hogere trekmodulus dan niet-glasvezelkunststoffen.

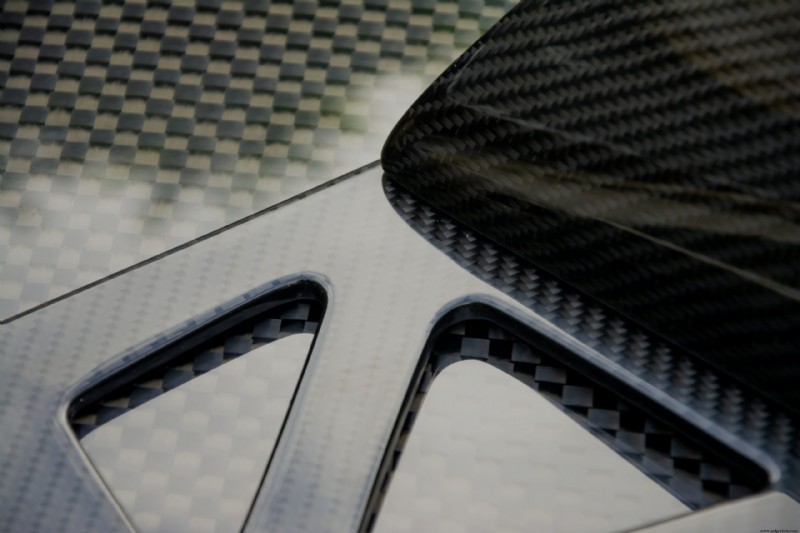

Koolstofvezels zijn er in twee varianten:op polyacrylonitril gebaseerde (PAN) koolstof en van pek afgeleide koolstof. Koolstofvezels zijn extreem warmtegeleidend, met een lage lineaire thermische uitzettingscoëfficiënt. Ze hebben ook een hoge treksterkte en modulus, plus een hoge vermoeiingssterkte.

Nadelen van koolstofvezels zijn onder meer het feit dat ze relatief kosteninefficiënt kunnen zijn, ze hebben een lage slagvastheid en ze oxideren vaak in aanwezigheid van hoge hitte. Verder kan de hoge elektrische geleidbaarheid van koolstofvezels ongewenste elektrische ontladingen veroorzaken in onbeschermde apparatuur.

Waarom is vezeloriëntatie in composieten belangrijk?

Binnen composietmaterialen kan de vezeloriëntatie een grote invloed hebben op de sterkte van een onderdeel. Vier van de meest voorkomende oriëntaties in vezelversterkte composieten zijn unidirectioneel, willekeurig, bidirectioneel en multidirectioneel. Ongeacht de richting van de vezels in het materiaal, kan de vezeloriëntatie de mechanische en chemische eigenschappen van een spuitgegoten onderdeel drastisch verbeteren.

Versterkende vezels kunnen helpen om de structurele belasting van een onderdeel gelijkmatig te verdelen over een netwerk van ondersteunende punten in plaats van alles op een of twee gecentraliseerde drukpunten te plaatsen. Vezeloriëntatie zorgt voor macroscopische stijfheid en sterkte, wat een cruciale rol speelt bij het verbeteren van de mechanische eigenschappen van een onderdeel.

Bovendien profiteren vezelversterkte composieten van de chemische eigenschappen die ze krijgen door hun polymeermatrices en vezelversterkingen. Glasvezels bieden uitstekende hittebestendigheid, terwijl koolstofvezels superieure thermische geleidbaarheid bieden. Met behulp van vezelversterkte composieten kunnen ingenieurs hun spuitgegoten onderdelen voorzien van bijna alle mechanische of thermische eigenschappen.

Vezeloriëntatie met Fast Radius

Vezelversterkte composieten zijn zo sterk als de som der delen, dat wil zeggen dat ze erg sterk zijn. Composietmaterialen zijn een goede keuze voor ingenieurs die onderdelen willen maken die een hoge hittebestendigheid, sterkte en duurzaamheid vereisen. Een ervaren productiepartner kan u helpen bij het kiezen van de glas- of koolstofvezeloriëntatie die uw ontwerp zo sterk mogelijk maakt.

Bij Fast Radius hebben we het tot onze missie gemaakt om te dienen als een one-stop-shop voor alles wat met productie te maken heeft, van ontwerp tot prototyping tot uitvoering. Ons team van zeer ervaren ontwerpers en ingenieurs staat klaar om end-to-end ondersteuning te bieden bij elk project. Samen kunnen we nieuwe dingen mogelijk maken. Neem vandaag nog contact met ons op voor een offerte.

Voor meer artikelen over materialen, productiemethoden en trends in de sector, ga naar het Fast Radius-resourcecentrum.

Klaar om uw onderdelen te maken met Fast Radius?

Start uw offerteIndustriële technologie

- Wat is een katalysator en wat doet het?

- Wat is transmissievloeistof en wat doet het?

- Koolstofvezelproductie en koolstofvezelonderdelen:wat zijn de basisprincipes?

- Wat is edge computing en waarom is het belangrijk?

- Wat is Quantum Supremacy? En waarom is het belangrijk?

- Wat betekent ISO-gecertificeerd zijn en waarom is het belangrijk?

- UL508A-certificering:waarom is het belangrijk?

- Wat is Smart Manufacturing en waarom is het belangrijk?

- Wat is voorspellend onderhoud voor kranen en waarom is het belangrijk?

- Wat is Field Service Management en waarom is het belangrijk?

- Wat is duurzaam onderhoud en waarom is het belangrijk?