MJF vs. FDM:wat u moet weten

De additieve maakindustrie is ouder dan veel mensen denken. In feite zijn de afgelopen 40 jaar doorspekt met aanzienlijke vooruitgang in 3D-printen. In de jaren tachtig begonnen ingenieurs met het gebruik van stereolithografietechnologie (SLA) voor het vervaardigen van prototypen en het gebruik van fused deposition modeling (FDM) volgde snel in het begin van de jaren negentig. Snel vooruit naar 2016, Multi Jet Fusion (MJF) kwam op de markt en transformeerde de additieve productie-industrie opnieuw.

FDM is een van de oudste 3D-printtechnologieën en MJF is een van de jongste, maar beide kunnen snel nauwkeurige onderdelen produceren. Wat is het beste voor uw volgende project? Dit is wat u moet overwegen voordat u een definitieve beslissing neemt.

Wat is MJF 3D-printen?

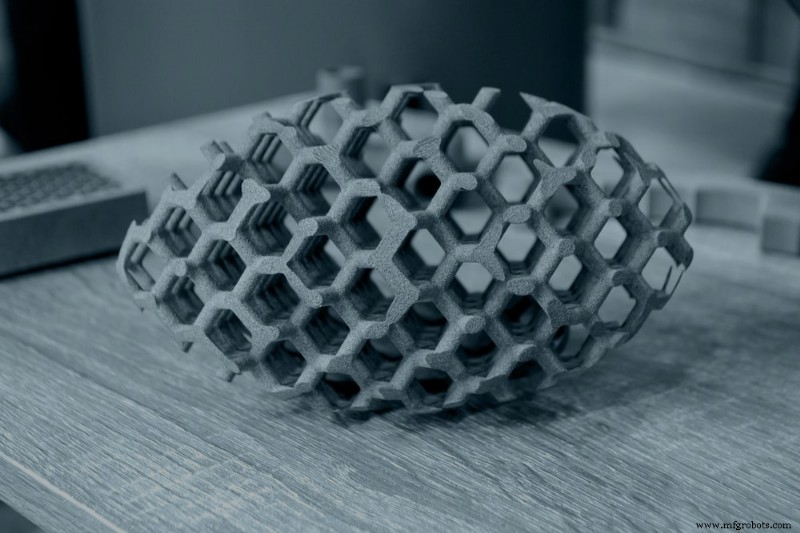

HP's expertise op het gebied van inkjetprinttechnologie en precisiemechanica vormden de basis voor de inval van het bedrijf in 2016 in de 3D-printsector. MJF-technologie bouwt onderdelen laag voor laag op in een bed van poedermateriaal om sterke en nauwkeurige componenten te creëren met fijne details, consistente mechanische eigenschappen en hoogwaardige oppervlakteafwerkingen.

MJF is in staat om 100% gevulde, functionele en gedetailleerde onderdelen te produceren die geen ondersteunende structuren nodig hebben en is geschikt voor het maken van robuuste prototypes of productieruns met een laag volume. Populaire toepassingen zijn onder andere mallen, armaturen, elektronische behuizingen en mechanische assemblages.

Hoe werkt Multi Jet Fusion?

Aan het begin van het Multi Jet Fusion 3D-printproces plaatst uw technicus de verplaatsbare bouweenheid in de printer en de printer zal een laag poedermateriaal afzetten, zoals polyamide 11 (PA 11), polyamide 12 (PA 12) , of TPA. Vervolgens zal de print- en fuseerwagen over het bouwgebied bewegen en zullen de inkjetsproeiers fuseermiddelen aanbrengen. Zodra de laag voltooid is, zal de bouweenheid zich terugtrekken, de machine zal een nieuwe laag poeder afzetten en het proces zal zich herhalen. Zodra de afdruk is voltooid, verwijdert de operator de bouwdoos, koelt en scheidt het onderdeel van losse poeder, en gebruikt een kraal-, lucht- of waterstraalmachine om eventueel overgebleven poeder te verwijderen.

Wat zijn de voor- en nadelen van MJF 3D-printen?

MJF is tot 10 keer sneller dan andere 3D-printtechnologieën, waardoor het zeer geschikt is voor rapid prototyping en middelgrote batches van onderdelen voor eindgebruik. Er zijn geen ondersteunende structuren nodig, wat betekent dat u kunt besparen op materialen en de productietijd kunt verkorten. En aangezien MJF-printers ultradunne lagen kunnen printen, kunt u dichte onderdelen produceren met een lage porositeit, hoge resolutie, goede mechanische eigenschappen en consistente sterkte in alle richtingen.

De technologie is echter duurder dan sommige andere additieve productietechnologieën en is slechts compatibel met enkele materialen.

Wat is FDM 3D-printen?

FDM is kosteneffectief en biedt een scala aan printerformaten. Het is ideaal om te printen tijdens de initiële conceptontwikkeling en mid-fidelity prototyping-fasen om een algemeen idee te krijgen van hoe uw uiteindelijke onderdeel eruit zal zien, aanvoelt en past bij andere componenten. FDM kan ook worden gebruikt voor producten voor eindgebruik.

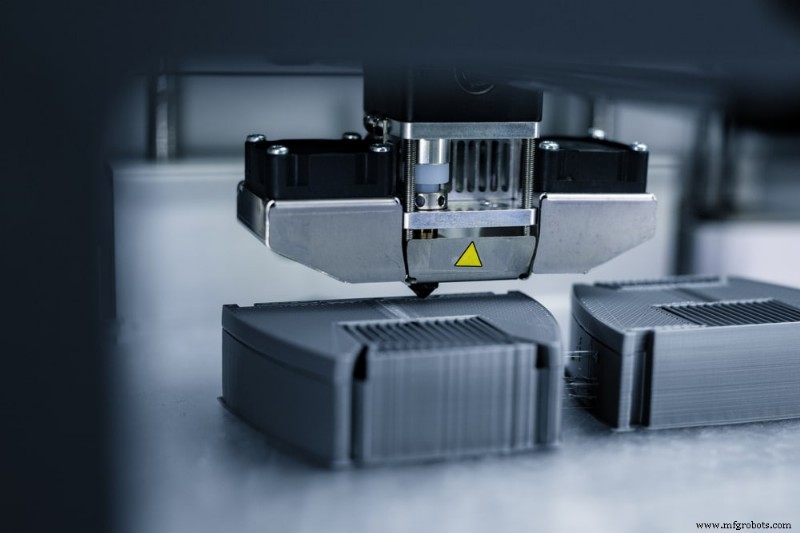

Hoe werkt FDM-afdrukken?

Voor het maken van een onderdeel met FDM heb je een printer, een digitaal model en een spoel filament nodig. Acrylonitrilbutadieenstyreen (ABS), acrylonitrilstyreenacrylaat (ASA), polycarbonaat (PC) en nylon (PA) behoren tot de meest populaire filamentmaterialen.

Na het snijden van uw digitale 3D-model, zal uw printer smelten en het plastic filament uit een mondstuk extruderen terwijl het langs de X-, Y- en Z-assen beweegt. Het bouwplatform gaat na elke laag omlaag (of de extrusiekop gaat omhoog) en het proces begint opnieuw. De meeste lagen zijn 0,1 mm tot 0,5 mm hoog, maar het kan zijn dat u kleinere lagen moet gebruiken als u gladdere oppervlakken, een gebogen afdruk of een hoog detailniveau nodig heeft.

Wat zijn de voor- en nadelen van FDM 3D-printen?

FDM heeft veel te bieden, van snelle doorlooptijden tot compatibiliteit met een breed scala aan materialen en kleuren. Wanneer u een FDM-printer gebruikt, kunt u ABS, nylon en meer gebruiken om sterke en functionele prototypes of onderdelen voor eindgebruik te maken. Industriële FDM-machines hebben afmetingen tot 1.000 mm x 1.000 mm x 1.000 mm, en u kunt een aangepast onderdeel net zo gemakkelijk printen als een in massa geproduceerd onderdeel.

FDM heeft ook een paar nadelen. Ten eerste biedt het niet dezelfde kwaliteit, betrouwbaarheid of maatnauwkeurigheid als andere 3D-printtechnologieën. Spuitmondjes kunnen verstopt raken of printbedden kunnen verkeerd worden gekalibreerd, waardoor afdrukken mislukken. Net als bij MJF, als uw onderdeel met verschillende snelheden afkoelt, kunt u kromtrekken opmerken. Mogelijk ziet u ook zichtbare laaglijnen en lagere resoluties.

Bovendien zijn FDM-onderdelen anisotroop en hebben ze vaak ondersteuning nodig, dus u moet rekening houden met de oriëntatie en de plaatsing van de ondersteuningsstructuur tijdens het ontwerpen van uw onderdeel. Mogelijk moet u uw onderdelen ook nabewerken via schuren, polijsten, afvlakken met acetondamp of epoxycoating of een duurder oplosbaar ondersteuningsmateriaal kiezen.

Multi Jet Fusion vs. Fused Deposition Modeling

Bij het vergelijken van FDM versus MJF heeft elk proces voor- en nadelen, en er zijn bepaalde situaties waarin het zinvol is om het ene boven het andere te gebruiken. U moet rekening houden met:

- De kwaliteit van uw onderdeel: Als u een eenvoudig prototype maakt, moet u FDM gebruiken. Als u echter een onderdeel voor eindgebruik nodig heeft met een gladde, hoogwaardige, consistente afwerking, kies dan voor MJF en vermijd extra nabewerking.

- De gewenste sterkte, duurzaamheid en andere eigenschappen van uw onderdeel: Terwijl MJF-prints bijna isotroop zijn, zijn FDM-prints zwakker in de Z-dimensie vanwege de hitte en het rekken van het extrusieproces. Bovendien zijn MJF-onderdelen vaak stijver, dichter en duurzamer dan FDM-onderdelen, dus als u een duurzaam functioneel onderdeel nodig hebt, overweeg dan om MJF te gebruiken. Als je een conceptueel prototype nodig hebt, gebruik dan FDM om de kosten te verlagen.

- De complexiteit van uw ontwerp: MJF heeft geen ondersteunende structuren nodig en gebruikt kleinere lagen, dus u heeft meer ontwerpflexibiliteit en de mogelijkheid om complexere structuren af te drukken.

- Het materiaal van uw onderdeel: MJF is slechts met een paar materialen compatibel, dus u moet voor FDM kiezen als u een bredere keuze aan materiaal- en kleuropties wilt.

- Uw productievereisten: Als u meerdere functionele onderdelen moet produceren of een korte doorlooptijd heeft, kunt u MJF overwegen. MJF-machines kunnen ongeveer 300 cm3 per uur printen, vergeleken met de gemiddelde productiesnelheid van FDM van 10 cm3 per uur. Bovendien kunt u uw printvolume effectiever gebruiken om de productie op te schalen.

- Uw impact op het milieu: Aangezien een FDM-print 20% van zijn materiaal kan gebruiken in zijn ondersteunende structuren, heeft FDM de grootste verspilling van alle 3D-printtechnologieën. MJF heeft een relatief lage impact op het milieu omdat ongeveer 85% van het MJF-poeder kan worden gerecycled.

3D-printen met Fast Radius

MJF en FDM bieden beide relatief korte doorlooptijden en kwaliteitsonderdelen. Wanneer u een keuze maakt tussen de twee, moet u rekening houden met productievereisten, milieudoelen en de gewenste onderdeelkwaliteit, complexiteit, materiaal en eigenschappen.

Als u niet zeker weet of u MJF of FDM moet gebruiken, kunnen de experts van Fast Radius u helpen de technologie te kiezen die het beste bij uw project past. We kunnen ook uw ontwerp optimaliseren en uw onderdelen produceren met behulp van industriële printers en materialen. Neem vandaag nog contact met ons op om aan de slag te gaan.

Industriële technologie

- PLA 3D-printen:alles wat u moet weten

- Nylon 3D-printen:alles wat u moet weten

- Koolstofvezelgieten:wat u moet weten

- SLA vs. PolyJet:wat u moet weten

- Productie van metaaladditieven:wat u moet weten

- Wat u moet weten over CMMC-certificering

- Wat u moet weten over PCB-assemblage

- Wat u moet weten over polyurethaanschuim

- Additive Manufacturing:5 dingen die u moet weten over 3D-printen

- AC- en DC-motoren:wat u moet weten

- Uitzendkrachten veilig houden:wat u moet weten