Elementen die de karakteristieke impedantie van PCB's en oplossingen beïnvloeden

Om compatibel te zijn met de ontwikkelingsvereiste zoals miniaturisatie, digitalisering, hoge frequentie en meerdere functies, bepalen metaaldraden op PCB's (Printed Circuit Boards) als interconnect-apparaten in elektronische apparatuur niet alleen de opening van de stroom, maar spelen ze ook een rol als signaal transmissie lijnen. Met andere woorden, een elektrische test die wordt uitgevoerd op PCB's die verantwoordelijk zijn voor het verzenden van hoogfrequente signalen en snelle digitale signalen, moet enerzijds de aan-, uit- en kortsluiting van circuits bevestigen. Het moet ook bepalen dat de karakteristieke impedantie daarentegen nooit buiten het gereguleerde bereik mag komen. Eén woord, een printplaat zal nooit voldoen aan de vereisten tenzij aan beide vereisten wordt voldaan.

Circuitprestaties geleverd door PCB's moeten ervoor zorgen dat er geen reflectie plaatsvindt tijdens het signaaloverdrachtproces; signalen blijven geïntegreerd; transmissieverlies worden verminderd met impedantie-aanpassing bereikt. Bijgevolg kunnen transmissiesignalen integraal, betrouwbaar en nauwkeurig worden gerealiseerd zonder interferentie of ruis. Dit artikel richt zich op karakteristieke impedantiecontrole van meerlaagse platen met microstripstructuur.

Surface Microstrip en karakteristieke impedantie

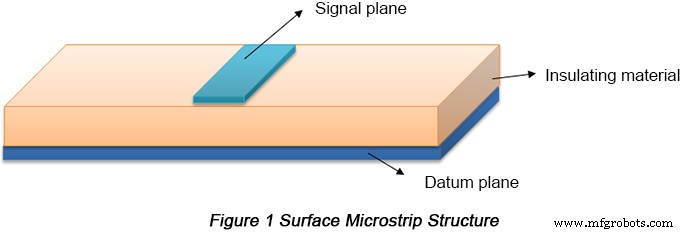

Met een hoge karakteristieke impedantie is oppervlakte-microstrip op grote schaal toegepast bij de fabricage van PCB's. Een signaalvlak is ingesteld als buitenste laag die de impedantie regelt en isolatiemateriaal dat wordt gebruikt om het signaalvlak en het aangrenzende referentievlak te scheiden, wat duidelijk te zien is in de onderstaande afbeelding.

Karakteristieke impedantie kan worden berekend met de formule: .

.

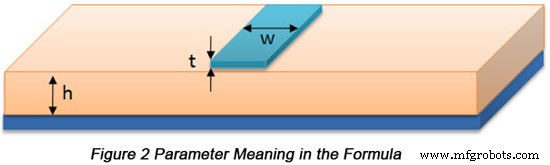

waarin Z0 verwijst naar de karakteristieke impedantie; εr tot diëlektrische constante van isolatiemateriaal; h tot de dikte van het isolatiemateriaal tussen sporen en referentievlak; w tot de breedte van sporen; t verwijst naar de dikte van sporen. De onderstaande afbeelding laat duidelijk de betekenis van elke parameter zien.

Op basis van de hierboven weergegeven formule kan worden geconcludeerd dat elementen die de karakteristieke impedantie beïnvloeden zijn:

a. Diëlektrische constante van isolatiemateriaal (εr );

b. Dikte isolatiemateriaal (h);

c. Breedte van sporen (b);

d. Dikte van sporen (t).

Verder kan worden geconcludeerd dat karakteristieke impedantie nauw verwant is met substraatmateriaal (CCL-materiaal). Er moeten dus veel overwegingen worden gemaakt bij de keuze van het substraatmateriaal.

Diëlektrische constante en zijn effecten

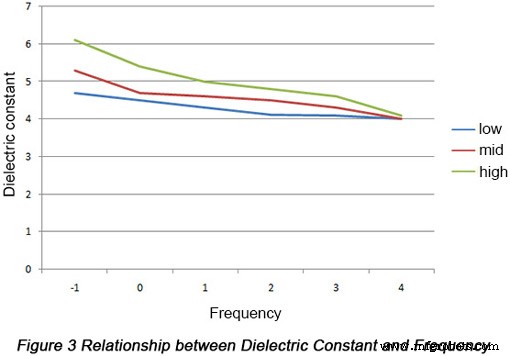

Diëlektrische constante van materiaal wordt gemeten door materiaalfabrikanten wanneer de frequentie onder 1 MHz valt. Zelfs hetzelfde type materiaal kan van elkaar verschillen wanneer ze door verschillende fabrikanten worden geproduceerd vanwege het verschillende harsgehalte. Neem als voorbeeld epoxy glasdoek. De relatie tussen diëlektrische constante van epoxyglasdoek en frequentie kan worden samengevat in de volgende afbeelding.

Het is duidelijk dat de diëlektrische constante naar beneden gaat als de verbetering van de frequentie. Daarom moet de diëlektrische constante van isolatiemateriaal worden bepaald op basis van de werkfrequentie van het materiaal en de gemiddelde waarde kan aan de gewone vereisten voldoen. De transmissiesnelheid van signalen zal afnemen naarmate de diëlektrische constante stijgt, dus de diëlektrische constante moet worden verlaagd als een hoge signaaltransmissiesnelheid vereist is. Bovendien moet een hoge karakteristieke impedantie worden gegarandeerd omwille van een hoge transmissiesnelheid, die dan afhankelijk is van materiaal met een lage diëlektrische constante.

Breedte en dikte van sporen

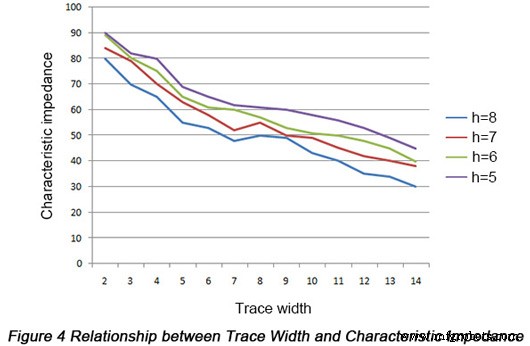

Spoorbreedte is een van de meest invloedrijke elementen die de karakteristieke impedantie beïnvloeden en figuur 4 hieronder toont de relatie tussen karakteristieke impedantie en spoorbreedte.

Op basis van figuur 4 kan worden geconcludeerd dat als de spoorbreedte verandert met 0,025 mm, de impedantie daarna met 5 tot 6 ohm zal worden gewijzigd. Bij de praktische fabricage van PCB's echter, als koperfolie met een breedtetolerantie van 18 m wordt geselecteerd als signaalvlak om de impedantie te regelen, is de toegestane spoorbreedtetolerantie ± 0,015 mm. Als koperfolie met een breedtetolerantie van 35 m wordt geselecteerd, is de toegestane spoorbreedtetolerantie ± 0,003 mm. Concluderend zal een verandering in de spoorbreedte leiden tot een dramatische verandering van de impedantie. De spoorbreedte is ontworpen door ontwerpers op basis van meerdere ontwerpvereisten en moet niet alleen voldoen aan de vraag naar stroomcapaciteit en temperatuurstijging, maar moet ook leiden tot een verwachte waarde van de impedantie. Daarom moet de spoorbreedte worden gegarandeerd om compatibel te zijn met de ontwerpvereisten en binnen de toegestane tolerantie.

De spoordikte moet ook worden bepaald op basis van de vereiste stroomcapaciteit en toegestane temperatuurstijging. Bij de fabricage is de laagdikte over het algemeen gemiddeld 25 m. Sporendikte is gelijk aan de som van koperfoliedikte plus laagdikte. Opgemerkt moet worden dat het sporenoppervlak vóór het galvaniseren moet worden schoongemaakt, zodat verontreinigingen kunnen worden verwijderd. Anders zal de spoordikte mogelijk last hebben van oneffenheden, wat dan de karakteristieke impedantie beïnvloedt.

Dikte van isolatiemateriaal

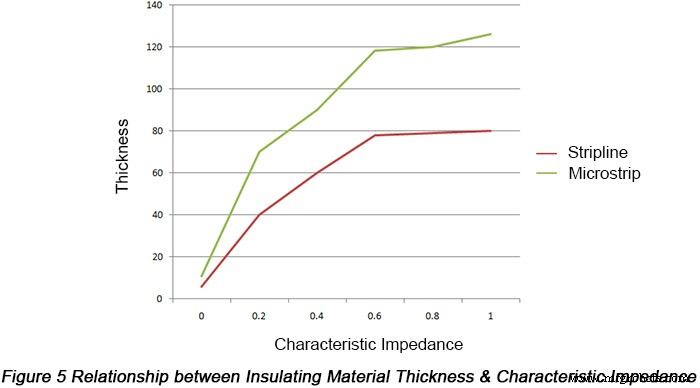

Op basis van de hierboven geïntroduceerde formule om de karakteristieke impedantie te berekenen, kan worden geconcludeerd dat de karakteristieke impedantie recht evenredig is met de natuurlijke logaritme van de dikte van isolatiemateriaal (h). Daarna wordt hoe groter "h", hoe groter "Z0 " zal zijn. De dikte van het isolatiemateriaal is dus ook een cruciaal element dat de karakteristieke impedantie bepaalt. Aangezien de spoorbreedte en de diëlektrische constante van het materiaal voorafgaand aan de productie zijn bepaald en de spoordikte als een solide waarde kan worden beschouwd, is het een primaire methode om karakteristieke impedantie door het regelen van de laminatiedikte. De relatie tussen spoordikte en karakteristieke impedantie kan worden samengevat in de volgende afbeelding.

Uit deze figuur kan worden afgeleid dat naarmate de dikte met 0,025 mm toeneemt, de karakteristieke impedantie met 5 tot 8 ohm zal worden gewijzigd. In het PCB-fabricageproces zal echter mogelijk een enorme verandering worden veroorzaakt door een verandering van elke laminaatdikte. In feite wordt prepreg met verschillende typen geselecteerd als isolatiemateriaal bij de productie en kan de dikte worden bepaald door het aantal prepreg. Neem microstrip als voorbeeld. Figuur 3 kan worden gebruikt om de diëlektrische constante van isolatiemateriaal te bepalen op basis van de bijbehorende werkfrequentie, waarna de karakteristieke impedantie kan worden bepaald. Daarna, in overeenstemming met de spoorbreedte en de berekende waarde van de karakteristieke impedantie, kan figuur 4 worden gebruikt om de dikte van het isolatiemateriaal te berekenen, op basis van welk type en aantal prepreg kan worden afgeleid op basis van de dikte van CCL en koperfolie.

In overeenstemming met figuur 5 hierboven wordt aangetoond dat de microstripstructuur een hogere karakteristieke impedantie heeft dan de striplijnstructuur met isolatiemateriaal met dezelfde aangebrachte dikte. Dientengevolge heeft de microstripstructuur de voorkeur van hoogfrequente en snelle digitale signaaloverdracht. Bovendien neemt de karakteristiek toe met de verbetering van de dikte van het isolatiemateriaal. Als het gaat om hoogfrequente circuits met een strikte karakteristieke impedantie, moet de dikte van het CCL-isolatiemateriaal daarom een strikte tolerantie handhaven die meestal maximaal 10% is. Voor meerlaagse platen is de dikte van het isolatiemateriaal echter ook een productieparameter, dus deze moet ook strikt worden gecontroleerd.

Concluderend kan zelfs een kleine verandering in termen van spoorbreedte, spoordikte, diëlektrische constante en dikte van isolatiemateriaal leiden tot een verandering van de karakteristieke impedantie. Afgezien van die elementen is het nauw verwant met meer elementen. Daarom is het voor fabrikanten van groot belang om volledig op de hoogte te zijn van elementen die veranderingen in de karakteristieke impedantie veroorzaken en om de fabricageparameters aan te passen zodat de karakteristieke impedantie binnen een acceptabel bereik kan worden gehouden.

PCBCart is in staat om printplaten te vervaardigen met een impedantietolerantie die wordt geregeld in het bereik van ±5% - ±10%. Wil je weten hoeveel het kost om je eigen ontwerp in echte borden te verwerken? Gebruik onze online PCB-prijscalculator om uw PCB-prijs binnen enkele seconden te krijgen.

Nuttige bronnen:

• Impedantiecontrole in PCB-ontwerp van snelle digitale schakelingen

• Impedantiecontrole van via's en de invloed ervan op signaalintegriteit in PCB-ontwerp

• Overwegingen bij impedantie-ontwerp voor flex-rigid PCB

• Full Feature PCB-productieservice van PCBCart - Meerdere opties met toegevoegde waarde

• Geavanceerde PCB-assemblageservice van PCBCart - Start vanaf 1 stuk

Industriële technologie

- Valentie en kristalstructuur

- Beoordeling van R, X en Z (weerstand, reactantie en impedantie)

- Series R, L en C

- PCB-mazelen en delaminatie

- Selectiegids voor PCB-materiaal

- PCB-materiaal bij lage temperatuur

- Effect van slecht uitgevoerde soldeermasker-aangesloten via's op via koper van PCB's en oplossingen

- Tegenslagen en oplossingen in RF PCB-ontwerp

- Uitdagingen bij het ontwerpen van high-speed PCB's voor signaalintegriteit en hun oplossingen

- Impedantiecontrole van via's en de invloed ervan op signaalintegriteit in PCB-ontwerp

- PCB-testen:een focus op in-circuit en functionele tests