Ontwerpproblemen met dikke/zware koperen PCB's voor militaire en ruimtevaarttoepassingen

PCB-vereiste voor Mil/Aero elektronische producten

Wanneer elektronische ingenieurs zich voorbereiden op PCB-ontwerp voor militaire / ruimtevaarttoepassingen (afgekort als "mil/aero"), moet rekening worden gehouden met enkele details en prestatie-eisen. Het is algemeen bekend dat zowel mil- als aero-producten meerdere bedrijfsomstandigheden en een breed scala aan bedrijfstemperaturen vereisen. Ze moeten bestand zijn tegen meerdere strenge omgevingen met extreme hitte, zoals woestijn of buitengewone kou, zoals de Zuidpool. Naast extreme temperaturen is ook luchtvochtigheid een belangrijke overweging. Als gevolg hiervan moet bij het ontwerpen van PCB's voor mil/aero-toepassingen zorgvuldig rekening worden gehouden met de speciale werkomstandigheden van producten, zoals temperatuur en vochtigheid.

Betrouwbaarheid van militaire en ruimtevaartproducten is een belangrijk punt van zorg geweest waar PCB-ontwerpingenieurs zich op moeten concentreren. Als een belangrijk aspect van de betrouwbaarheid van producten, wordt de houdbaarheid beschouwd als een leidende beoordelingsnorm. Neem een raket als voorbeeld. Het mag pas ontploffen als het het doelwit raakt, wat betekent dat het normaal gesproken in een goedaardige omgeving moet draaien en een relatief korte houdbaarheid heeft. Vroeger gaven ingenieurs de voorkeur aan het verminderen van de complexiteit van printplaten die worden toegepast voor militaire en ruimtevaartindustrieën, alleen vanwege de hoge betrouwbaarheid van mil/aero-producten. Militaire en ruimtevaartafdelingen zouden aarzelen om kennis te nemen van nieuwe technieken voor de fabricage van elektronische producten totdat bewezen was dat ze haalbaar waren in overeenkomstige industrieën. Momenteel weerhoudt de functie-eis van elektronische mil/aero-producten er echter van dat elektronische ontwerpingenieurs vasthouden aan eenvoudige ontwerpideeën en -ervaring. Sommigen van hen zijn begonnen met het omarmen van nieuw opgekomen PCB-fabricagetechnieken.

Met de toenemende PCB-technieken en complexiteit, moeten elektronische ingenieurs zich concentreren op zowel PCB-ontwerpregels als PCB-productietechnologieën, zodat producten een optimaal evenwicht bereiken tussen veiligheid, kosten en prestatie-eisen, wat leidt tot het laagste productierisico.

Succesvolle PCB-fabricage is afhankelijk van frequente en vlotte communicatie tussen elektronische ontwerpingenieurs en productie-ingenieurs, wat in gedachten moet worden gehouden. Ontwerpingenieurs moeten volledig op de hoogte zijn van de gedetailleerde mogelijkheden van de fabrikant, zoals spoorbreedte, afstand, padgrootte en via-diameter enz. Bovendien moeten ze rekening houden met alle vereisten op het gebied van PCB-type, materiaal, doorlopende structuur en vermogen.

Als het gaat om het ontwerp van mil/aero-producten, moeten ingenieurs voldoen aan de MIL-normen. Als referentie kunnen ook andere kwaliteitsnormen worden toegepast. De IPC-standaard kan bijvoorbeeld worden gebruikt voor zijn inspectie-items en kwaliteitsstandaard.

Momenteel hebben mensen de neiging om een voorkeur te tonen voor substraatmateriaal voor hoge snelheid, dat een breed scala aan variaties in prestatieparameters dekt. In structuren van complexere elektronische producten kan op een gegevensblad van substraatleveranciers alleen worden aangegeven dat een bepaald type substraatmateriaal beter presteert dan andere typen. Niettemin kan de ervaring van PCB-fabrikanten nooit worden onderschat, omdat ze zich tot op zekere hoogte echt bewust zijn van de prestaties van het substraatmateriaal, vooral in overeenstemming met praktische situaties. Hoewel PCB-ontwerpers bijvoorbeeld de impedantie van leads kunnen achterhalen, zullen verschillende fabricagemethoden er mogelijk toe leiden dat de impedantie onverenigbaar is met de ontwerpvereiste.

Structuur speelt ook een belangrijke rol bij mil/aero-PCB's omdat het kan helpen onnodige kosten te vermijden of risico's als gevolg van complexe structuren te verminderen. En voor complexere mil/aero elektronische producten, beïnvloeden hun structuren ook de maakbaarheid van producten.

Historisch gezien werd kostenkwestie zelden overwogen in elektronische producten voor het leger en de ruimtevaart. Maar het moet worden toegegeven dat het verhogen van de productiekosten van het product in feite gunstig zou zijn voor de risicovermindering in het fabricageproces, wat uiteindelijk de moeite waard is. In de procedure voor de introductie van PCB's kan het risico worden verminderd door de onderzoeks- en ontwikkelperiode te verlengen en de gegevensintegriteit voorafgaand aan de fabricageovereenkomst te herzien.

Dikke/zware koperen PCB's voor Mi/Aero-toepassingen

• Definitie

Mil/Aero-elektronische producten met een hoog vermogen stellen nieuwe eisen aan PCB's, wat de vorming van dikke/zware koperen PCB's of zelfs extreem koperen PCB's oproept. Zware koperen PCB's verwijzen naar printplaten waarvan de geleider een koperdikte heeft van 137,2 m tot 686 m, terwijl printplaten met een koperdikte van meer dan 686 m of 6860 m extreme koperen PCB's worden genoemd.

Structurele voordelen van zware koperen PCB's zijn onder meer:

a. Bestand tegen hittestress met verbeterde antistresscapaciteit van PCB;

b. Verbetering van de stroomcapaciteit van PCB's;

c. Verhogen van de thermische dissipatie van PCB's zonder de noodzaak om koelribben te monteren;

d. Verbetering van de mechanische sterkte van de lay-up tussen lagen en geplateerde gaten;

e. Toepasbaar voor planaire transformator met hoog vermogen aan boord.

Elke munt heeft twee kanten. Afgezien van deze voordelen hebben zware koperen PCB's ook enkele nadelen. Het is van belang om op de hoogte te zijn van beide aspecten met betrekking tot structuren van zware koperen PCB's, zodat duidelijk wordt hoe gebruik te maken van potentiële functies en toepassingen.

• Constructie van zware koperen PCB's

Net als standaard FR4-PCB's, hebben zware koperen PCB's dezelfde fabricagemethode met speciale ets- en platingtechnologieën, zoals high-speed plating en deviatie-ets. In het verleden probeerden mensen ooit zware koperen PCB's te maken met alleen etsen. Sommige printplaten die met deze methode zijn vervaardigd, hadden last van schroot als gevolg van ongelijke randlijnen en overetsing van de marge. Om dat te voorkomen, werden later geavanceerde platerings- en etstechnieken toegepast, zodat een rechte rand en een optimale marge-etsing konden worden bereikt.

Plating op zware koperen PCB's stelt PCB-fabrikanten in staat om zowel de geplateerde doorlopende wand als de doorlopende wand te verdikken, waarvan de voordelen zijn:

a. Aantal lagen krimpt;

b. Impedantiedistributiereductie;

c. Minimalisering van de verpakking;

d. Productiekosten dalen.

Zware koperen printplaten kunnen naadloos op een gewoon bord worden bevestigd. Als het gaat om tracering en de kleinste afstand op printplaten en het bereik binnen tolerantie en productiecapaciteit, moeten ze worden bepaald door overleg tussen ontwerpingenieurs en fabrikanten voorafgaand aan authentieke fabricage.

• Huidig draagvermogen en temperatuurstijging

Hoeveel stroom kan een zware koperen printplaat dragen? Deze vraag hangt meestal af van elektronische ontwerpingenieurs. Het omvat koperdikte en -breedte en maximale temperatuurstijging, zware koperen PCB's zijn bestand tegen vastberadenheid. Deze vraag komt zo uit, omdat de warmte die wordt gegenereerd door zware koperen PCB's tijdens het draaien nauw verwant is met stroom.

Aangezien stroom door draden gaat, is het stroomverbruik tijdens het hardlopen 12% van het oorspronkelijke vermogen, zodat verloren vermogen lokaal overgangswarmte genereert die op een manier van thermische geleiding naar de omgeving wordt afgevoerd. De maximale stroomdraden op zware koperen PCB's moeten worden gevonden en er moet een methode worden gevonden om temperatuurstijging en bijbehorende opgelegde stroom te beoordelen. Volgens de richtlijnen van IPC-2221A is er een formule beschikbaar die de stroomcapaciteit aangeeft via externe draden:I =0,048 x DT 0,44 x B x do 0,725 .

In deze formule verwijst I naar stroom (eenheid:A); DT verwijst naar temperatuurstijging (eenheid:°C); W verwijst naar lijnbreedte (eenheid:μin); Th verwijst naar de spoordikte (eenheid:μin). Het huidige draagvermogen van interne sporen is 50% van dat van externe sporen.

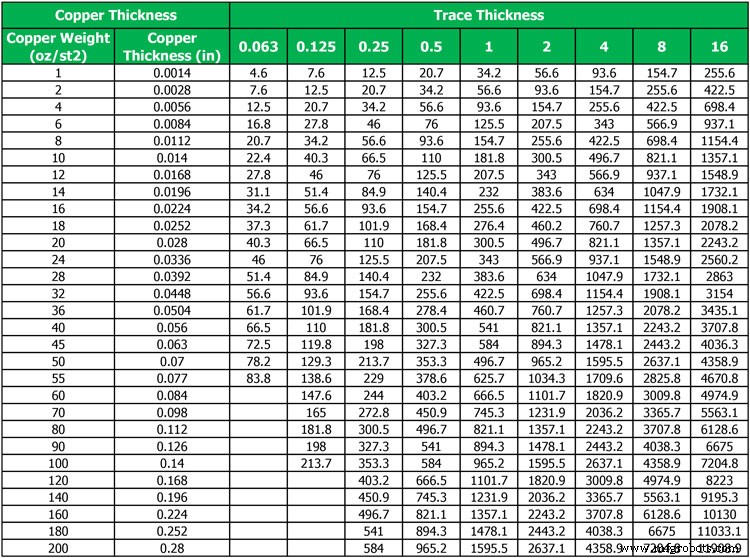

In overeenstemming met de formule somde Tabel 1 de stroombelastbaarheid op die de stroomsterkte bij een temperatuur van 30 °C voor verschillende doorsneden aangeeft.

Tabel 1 Draagstroom (A) bij een vaste spoorbreedte (temperatuurstijging is 30°C)

Substraatmaterialen met verschillende prestaties zijn beschikbaar voor PCB-fabrikanten en ontwerpers, variërend van gewoon FR-4 epoxyharssubstraatmateriaal met een bedrijfstemperatuur van 130°C tot high-Tg substraatmaterialen. Tot nu toe is een reeks methoden ontwikkeld om de hittebestendige kwaliteit van afgewerkte PCB-producten te testen. Vanwege het verschil in thermische uitzetting tussen koper en substraatmateriaal, wordt er een "drijvende kracht" tussen gecreëerd, dat wil zeggen, in feite thermische spanning die mogelijk kan leiden tot barsten, verzamelen en groeien, waardoor PCB uiteindelijk faalt.

In de circulatietest over het vermogen van doorgaande gaten om thermische schokken te bestrijden, is een set van 32 serieel geplateerde doorgaande gaten ontworpen als een monster op het bord en hun situatie zal worden gecontroleerd na de thermische schoktest. Het eerste mislukte geplateerde doorgaande gat wordt bepaald als de thermische belasting die een printplaat kan weerstaan. Toepassing van zware koperen PCB's in thermische schokcirculatie zal storingen verminderen of elimineren.

• Analyse thermische dissipatie

Tijdens het draaien van elektronische componenten vindt een hoog vermogensverlies plaats in de vorm van verwarming die moet worden gegenereerd door een thermische bron (componenten) en uitgestraald naar de omgeving. Anders zullen componenten oververhit raken of zelfs defect raken. Zware koperen PCB's zijn echter in staat om warmte effectiever af te voeren dan andere soorten printplaten, zodat het uitvalpercentage van printplaten drastisch zal afnemen.

Om warmte gemakkelijk af te voeren, is een soort koelvin nodig om de afgevoerde warmte door thermische geleiding, straling of convectie in de lucht te duwen. Gewoonlijk is de andere kant van de warmtebron van de koelvin verbonden met het koperen gebied door middel van koperbeplating door gaten.

Over het algemeen zijn gewone koelribben via thermische geleiding verbonden met het koperen coatinggebied op de PCB. Er zijn ook situaties waarin klinknagels of schroeven worden gebruikt voor verbinding. De meeste koelribben zijn gemaakt van koper of aluminium.

Daarom is het van groot belang om koelribben te monteren tijdens de fabricage van PCB's, wat kan worden bereikt in zware koperen PCB's. De koperlaag op het oppervlak van de printplaat kan worden verdikt door middel van galvaniseren, wat de warmtegeleidende eigenschap van het bordoppervlak verbetert. Een ander voordeel van deze methode is dat de thermische door-gat koperen platinglaag kan worden verdikt en de thermische weerstand van zware koperen PCB's kan worden verminderd.

Het is zo lang geleden dat zware koperen PCB's zijn gebruikt om componenten met een groot vermogen te vervoeren in de militaire en ruimtevaartindustrie dat dit type zware koperen PCB's in de nabije toekomst op grote schaal zal worden toegepast in verschillende industrieën.

Nuttige bronnen:

• Dikke koperen printplaten en de fabricageservice

• Relatie tussen kopergewicht, spoorbreedte en stroomcapaciteit

• De belangrijkste PCB-ontwerpregels die u moet kennen

• Full Feature PCB-productieservice van PCBCart - Meerdere opties met toegevoegde waarde

• Geavanceerde PCB-assemblageservice van PCBCart - Start vanaf 1 stuk

Industriële technologie

- Drives voor industriële koeling en industriële koelingstoepassingen

- Richtlijnen voor RF- en magnetronontwerp

- Bow &Twist-problemen met PCBS

- PCB-materialen en ontwerp voor hoogspanning

- Flex- en Rigid-Flex Bend-mogelijkheden in PCB-ontwerp

- Ontwerp voor het vervaardigen van PCB's

- Belangrijke overwegingen voor PCB-assemblage

- Tegenslagen en oplossingen in RF PCB-ontwerp

- Belangrijke ontwerprichtlijnen voor de fabricage en assemblage van PCB's - Deel I

- Belangrijke ontwerprichtlijnen voor de fabricage en assemblage van PCB's - Deel II

- Wat zijn de belangrijke richtlijnen voor het ontwerpen van PCB's voor de luchtvaart en de ruimtevaart? - II