3 sleutels tot het ontwerpen van een succesvolle HDI-printplaat

HDI, een afkorting voor High Density Interconnection, is een type printplaattechnologie die zich aan het einde van de 20e eeuw begint te ontwikkelen. Voor traditionele printplaten wordt mechanisch boren gebruikt, met enkele nadelen, waaronder hoge kosten met een opening van 0,15 mm en moeilijkheden bij het verbeteren als gevolg van de invloed van het boorgereedschap. Voor HDI-printplaten wordt echter laserboren gebruikt en zodra het werd geïntroduceerd, kreeg het enorme populariteit. HDI-borden worden ook laserborden genoemd waarvan de opening gewoonlijk in het bereik van 3,0-6,0 mil (0,076-0,152 mm) en lijnbreedte 3,0-4,0 mil (0,076-0,10 mm) ligt, wat resulteert in het feit dat de padgrootte kan worden drastisch verminderd, zodat er meer indeling in elke unit kan worden geregeld. HDI-technologie past zich aan en stimuleert de ontwikkeling van de PCB-industrie en nu zijn HDI-printplaten massaal toegepast in allerlei soorten apparaten.

In termen van printontwerp, vergeleken met gewone PCB's, is het essentiële verschil dat HDI-PCB's onderlinge verbindingen verkrijgen via blinde gaten en begraven gaten in plaats van doorgaande gaten. Bovendien worden bij het ontwerpen van HDI-printplaten een fijnere lijnbreedte en kleinere afstanden gebruikt, zodat de ruimte voor lay-out en spoor volledig kan worden benut. Daarom moeten HDI-ontwerpers weten hoe ze de componentruimte moeten ordenen, hoe ze toepassingen van blinde gaten, begraven gaten en doorgaande gaten moeten wisselen en hoe ze ruimte voor signaallijnen moeten verdelen. Desalniettemin is de eerste en belangrijkste taak het begrijpen van de bijbehorende procesparameters in het HDI PCB-productieproces.

Productieproces

• Diafragma

Er moet rekening worden gehouden met de diafragmaverhouding bij het ontwerp van doorgaand gat en blind/begraven gat. Voor traditioneel mechanisch boren dat wordt gebruikt door gewone PCB's, moet de doorgaande opening meer dan 0,15 mm zijn en de plaatdikte-tot-openingverhouding meer dan 8:1 (in sommige speciale omstandigheden kan deze parameter 12:1 of meer zijn). Voor laserboren moet de opening van het lasergat echter in het bereik van 3 tot 6 mil liggen, waaronder 4 mil wordt geadviseerd en de verhouding tussen diepte en opening van het platingvulgat mag maximaal 1:1 zijn.

Hoe dikker het bord, hoe kleiner de opening. Tijdens het plateren is het moeilijk voor een chemische oplossing om de diepte van de boorgaten binnen te gaan. Hoewel circuitplateringsapparaten de oplossing door middel van oscillatie of persen naar het midden van boorgaten drukken, maakt de concentratiegradiënt de centrale beplating relatief dun, wat resulteert in een kleine circuitopening op boorgatlagen. Wat erger is, wanneer de spanning stijgt of kaarten in een zware omgeving worden geraakt, worden defecten duidelijker, wat uiteindelijk zal leiden tot stroomonderbreking en uitval van de kaart. Daarom moeten PCB-ontwerpers van tevoren volledig op de hoogte zijn van de technische mogelijkheden van PCB-fabrikanten, anders zullen er problemen bij de fabricage van PCB's ontstaan, neemt de uitval toe of wordt de fabricage zelfs mislukt.

• Stapelen

De stapeling van HDI-printplaten kan worden geclassificeerd op basis van de volgorde van de lagen met blinde gaten. Hier zijn enkele typische categorieën:

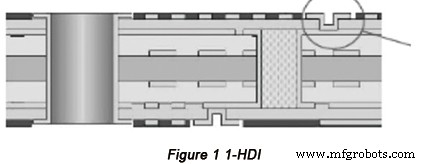

a. 1-HDI (met ingegraven gaten). Onderstaande afbeelding toont de structuur van 1-HDI met begraven gaten:1-2 blind gat, 6-5 blind gat, 2-5 begraven gat, 1-6 doorgaand gat.

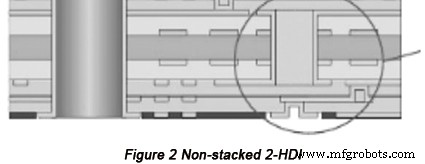

b. Niet-gestapelde 2-HDI (met ingegraven gaten). De volgende afbeelding toont de structuur van niet-gestapelde 2-HDI met begraven gaten:1-2 blind gat (niet-gestapeld), 2-3 blind gat (niet-gestapeld), 8-7 blind gat (niet-gestapeld), 7-6 blind gat (niet-gestapeld), 3-6 begraven gat, 1-8 doorgaand gat.

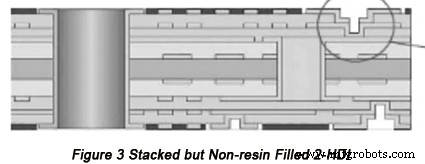

c. Gestapelde maar niet met hars gevulde 2-HDI. Figuur 3 toont de structuur van gestapelde maar niet met hars gevulde 2-HDI:1-2 blind gat (gestapeld), 2-3 blind gat (gestapeld), 8-7 blind gat (gestapeld), 7-6 blind gat (gestapeld) , 3-6 begraven gat, 1-8 doorgaand gat.

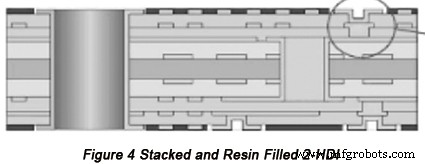

d. Gestapeld en met hars gevulde 2-HDI. Figuur 4 toont de structuur van gestapelde en met hars gevulde 2-HDI:1-2 blind gat (gestapeld), 2-3 blind gat (gestapeld en met hars gevuld), 8-7 blind gat (gestapeld), 7-6 blind gat ( gestapeld en met hars gevuld), 3-6 begraven gaten, 1-8 doorgaand gat.

Planken worden tijdens het stapelen meestal beïnvloed door druk en temperatuur waarna er nog spanning in de planken zit. Als gestapelde planken asymmetrisch zijn, dat wil zeggen dat de spanningsverdeling aan beide zijden van de plank niet uniform is, zal er eenzijdige kromtrekking ontstaan, waardoor de plankopbrengst drastisch afneemt. Daarom moeten ontwerpers asymmetrisch stapelontwerp oppikken en moet rekening worden gehouden met de verdeling van blinde/begraven gaten.

• Processtroom

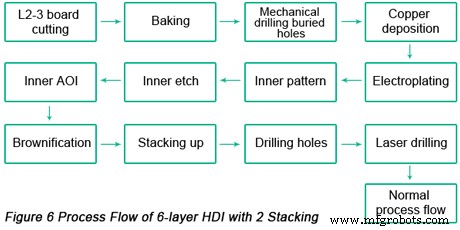

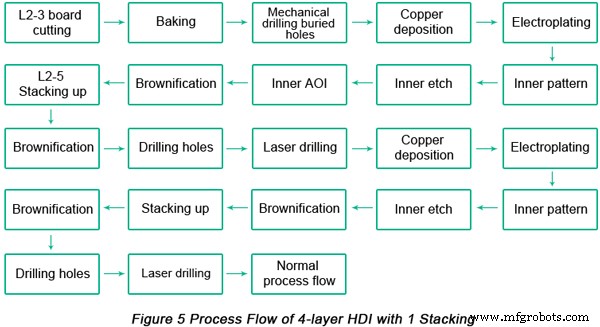

Procesflow wordt besproken met 4-laags HDI met 1 stapeling en 6-laags HDI met 2 stapeling als voorbeelden.

a. 4-laags HDI met 1 stapeling. De volgende afbeelding toont de processtroom van 4-laags HDI met 1 stapeling.

De processtroom van 4-laags HDI is vrij gelijkaardig aan die van een gewone PCB, behalve de volgorde van het boren van gaten. Eerst komt mechanisch boren van begraven gaten van 2-3 lagen, dan komt het mechanische doorgaande gat van 1-4 laag, dan komen 1-2 blinde gaten en 4-3 blinde gaten.

Als ontwerpers direct 1-3 gaten of 4-2 gaten boren zonder 2-3 conversie, alleen op basis van ontwerpvereiste of prestaties, zal dit ontwerp extreme moeilijkheden veroorzaken bij de fabricage, wat leidt tot hogere productiekosten en uitvalpercentage. Daarom moet bij het oppakken van de methode van doorlopende gaten rekening worden gehouden met de huidige techniek en fabricagevereisten.

b. 6-laags HDI met 2 stapels. Afbeelding 6 toont de processtroom van 6-laags HDI met 2 stapels.

De processtroom van 6-laags HDI met 2-stapeling is vergelijkbaar met die van een gewone PCB, behalve de volgorde van het boren van gaten. Eerst komt mechanisch boren van begraven gaten op 3-4 laag, dan komt het boren van begraven gat op 2-5 laag, dan blinde gaten op 2-3 laag en 5-4 laag, dan door gaten op 1-6 en als laatste komt het boren van 1-2 blind gat en 6-5 blind gat.

Laserboren wordt gebruikt in blinde gaten op HDI-platen en de hoge temperatuur tijdens het laserboren cauteriseert de gatwand, waardoor een cokesknop wordt gegenereerd die wordt geabsorbeerd op de gatwand. Ondertussen zal de cauterisatie bij hoge temperatuur het koper op de tweede laag laten oxideren. Daarom moet na het laserboren een voorbewerking worden uitgevoerd vóór het galvaniseren. Omdat de opening van blinde gaten relatief klein is, is het moeilijk om de cola-knop te elimineren. Voor 2-HDI moet professionele blindgatbeplating en -vulling vereist zijn, wat de kosten aanzienlijk verhoogt.

Erger nog, de processtroom van 6-laags HDI met 2-stapeling heeft enkele contrapunten nodig, zodat de geaccumuleerde contrapuntfouten zullen stijgen en het productafvalpercentage zal stijgen. Daarom wordt 2-HDI niet aanbevolen, behalve voor die extreem geavanceerde producten.

Indeling

De lay-out van componenten op HDI-kaarten heeft meestal zo'n hoge dichtheid dat het nodig is om latere installatie, soldeerbaarheid en onderhoudbaarheid te garanderen. De afstand tussen componenten kan worden bepaald op basis van de volgende tabel.

| Componenten op HDI | Spatiëring |

| Gewone SOP &PIN van andere componenten | >40mil |

| BGA &PIN van andere componenten | >80mil |

| PIN in gewone componenten | >20mil |

De parameters in tabel 1 zijn beperkte waarden die voldoen aan de gewone soldeereisen. Bij de daadwerkelijke productie moet, rekening houdend met de installeerbaarheid en onderhoudbaarheid, de afstand binnen de ruimte zo groot mogelijk worden vergroot om eenvoudige montage, nabewerking en solderen mogelijk te maken.

Er zijn andere aspecten waarmee rekening moet worden gehouden in termen van lay-out:

• RF/analoog/analoog-digitaal conversie/digitaal gedeelte moet strikt in de ruimte worden verdeeld. De onderlinge afstand moet worden vergroot, ongeacht of ze zich aan dezelfde kant of aan verschillende kanten bevinden.

• Lay-out van dezelfde module moet aan dezelfde kant worden geplaatst om het gebied van boren of laagwisseling te verminderen. Dus tijdens het lay-outproces moeten belangrijke circuits worden bepaald en volgens het significantieniveau van signalen moeten ze rond belangrijke componenten worden gerangschikt.

• Krachtige signalen moeten ver van andere signalen worden geplaatst.

Track

Tijdens het volgen moet rekening worden gehouden met enkele elementen, waaronder de minimale lijnbreedte, controle van veilige afstanden en uniformiteit van het spoor. Als de tussenruimte te kort is, kan er in het binnenste droge filmproces knipfilm ontstaan. De filmresten zullen kortsluiting veroorzaken. Als de lijnbreedte te klein is, heeft de film een zo zwakke absorptie dat er een open circuit ontstaat. De niet-uniformiteit van het circuit zal leiden tot de niet-uniformiteit van de verdeling van de koperdikte en de stroomsnelheid van de hars op verschillende punten. Daarom moet tijdens het ontwerp worden opgemerkt dat de spoor- en koperen ongelijkmatigheid niet aanwezig is.

Er zijn nog andere aspecten waarmee rekening moet worden gehouden in termen van track:

• Componenten op de bovenste en onderste lagen hebben een relatief goed isolatie-effect, dus onderlinge overspraak tussen signalen van de binnenste laag moet worden verminderd.

• Voor belangrijke signalen in RF- en analoge gebieden moet een kort grond-naar-grond reflow-pad rond elk signaal worden gegarandeerd.

• Blinde gaten zonder fysieke verbindingsinterferentie mogen niet worden toegevoegd aan het spoorgebied van belangrijke signalen om onderlinge interferentie te voorkomen, maar blinde gaten behorend tot het aardnet kunnen dat wel.

• Vanwege de beperkte ruimte voor tracking, is het in de eerste plaats voor de tracking-ruimte van belangrijke signalen en signalen met impedantie-eisen.

• Uitgaande van het vermogen van stroom om aan de stroom te voldoen, moet monoblokverharding worden vermeden om de interferentie met andere signalen te verminderen.

• Als de signaalkwaliteit voorop staat, kunnen blinde gaten direct op de pad worden geboord. Voor BGA-gebied kunnen blinde gaten en pad tangentieel worden gehouden om de invloed op BGA-solderen te voorkomen.

• Blinde/begraven gaten zijn slechter dan doorgaande gaten in termen van continuïteit. Daarom moeten voor signalen met impedantievereiste de kabellengtes tussen pad en blinde gaten, blinde gaten en begraven gaten worden ingekort en moeten de boven- en onderkant van de signalen compleet zijn.

Kortom, in het proces van het ontwerpen van HDI-platen moet vooraf volledig worden nagedacht over de gecompliceerde maakbaarheid. De meeste ontwerpers zijn bekend met de procesparameters van reguliere PCB's, terwijl HDI-ontwerpers op de hoogte moeten zijn van de HDI-PCB-specificaties van fabrikanten van aangepaste printplaten om hun projecten te garanderen.

Bereik PCBCart voor een offerte voor aangepaste HDI PCB-fabricage

PCBCart heeft meer dan tien jaar ervaring in de productie en assemblage van HDI-printplaten. We hebben alles in huis om het ontwerp van uw interconnectiecircuit met hoge dichtheid op een professionele maar kosteneffectieve manier om te zetten in volledig functionele printplaten. Net klaar met uw HDI PCB-ontwerp? Bereik ons op deze pagina voor een offerte op maat van uw HDI PCB-productie. Het kost je alles om de pcb-prijs te krijgen!

Handige bronnen

• Iets wat u moet weten over HDI

• Belangrijke elementen die u niet weet over begraven en blinde via in HDI Flex-rigide PCB's

• Hoe u een fabrikant van HDI-PCB's in de automobielindustrie kunt evalueren

• Hightech HDI PCB-fabricageservice van PCBCart

Industriële technologie

- 4 sleutels tot succesvolle B2B-leadscores

- Koellichaam PCB

- Signaalintegriteit &PCB

- Halogeenvrije PCB

- Richtlijnen voor PCB-panelen:

- Gids voor PCB-verstevigers

- Typen PCB-gaten

- PCB-sprongscores

- PCB-dikte:

- PCB-ontwerp:een PCB ontwerpen (stap voor stap en afbeeldingen)

- PCB-legendetekst:een paar belangrijke dingen om in gedachten te houden tijdens het ontwerpen van PCB-legenden