Wat is het verschil tussen boren, ruimen en kotteren bij CNC-bewerking?

Vergeleken met externe oppervlaktebewerking, zijn de omstandigheden van CNC-bewerking zijn veel erger, en het is moeilijker om gaten te verwerken dan om externe cirkels te verwerken. Dit komt omdat:

- De grootte van het gereedschap dat wordt gebruikt voor het bewerken van gaten wordt beperkt door de grootte van het te bewerken gat en de stijfheid is slecht, wat vatbaar is voor buigvervorming en trillingen;

- Bij het bewerken van een gat met een gereedschap met een vaste maat, wordt de grootte van het gat vaak direct bepaald door de overeenkomstige maat van het gereedschap, en de fabricagefout en slijtage van het gereedschap hebben direct invloed op de bewerkingsnauwkeurigheid van het gat;

- Bij het bewerken van gaten bevindt het snijgebied zich binnen het werkstuk, zijn de spaanafvoer en de warmteafvoer slecht, en zijn de bewerkingsnauwkeurigheid en oppervlaktekwaliteit niet gemakkelijk te controleren.

1. Boren

Boren is het eerste proces van het machinaal bewerken van gaten in vaste materialen, en de diameter van de gaten is over het algemeen minder dan 80 mm. Er zijn twee manieren om te boren:de ene is de rotatie van de boor; de andere is de rotatie van het werkstuk. De fouten die worden gegenereerd door de bovenstaande twee boormethoden zijn verschillend. Bij de boormethode met roterende boor, wanneer de boor afwijkt vanwege de asymmetrie van de snijkant en de onvoldoende stijfheid van de boor, zal de hartlijn van het bewerkte gat scheef of vervormd zijn. Het is niet recht, maar de gatdiameter is ongewijzigd; integendeel, bij de boormethode waarbij het werkstuk wordt gedraaid, zal de afwijking van de boor ervoor zorgen dat de gatdiameter verandert, terwijl de middellijn van het gat nog steeds recht is.

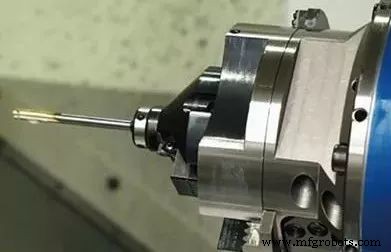

Veelgebruikte boorgereedschappen zijn onder meer een spiraalboor, een centreerboor, een diepgatboor, enz., waarvan de spiraalboor het meest wordt gebruikt, en de diameterspecificatie is zoals weergegeven in de afbeelding.

Vanwege structurele beperkingen zijn de buigstijfheid en torsiestijfheid van de boor beide laag, in combinatie met een slechte centrering, is de boornauwkeurigheid laag, en bereikt deze over het algemeen slechts IT13 ~ IT11; de oppervlakteruwheid is ook groot en Ra is over het algemeen 50 ~ 12,5 m, maar de metaalverwijderingssnelheid van het boren is groot en de snijefficiëntie is hoog. Boren wordt voornamelijk gebruikt voor het bewerken van gaten met lage kwaliteitseisen, zoals boutgaten, bodemgaten met schroefdraad, oliegaten, enz. Voor gaten met een hoge bewerkingsnauwkeurigheid en oppervlaktekwaliteitsvereisten, moeten ze worden bereikt door ruimen, ruimen, kotteren of slijpen in de daaropvolgende bewerking.

2. Ruimen

Ruimen is een van de afwerkingsmethoden van gaten, die veel wordt gebruikt in de productie. Voor kleinere gaten is ruimen een meer economische en praktische methode dan inwendig slijpen en fijnkotteren.

Ruimer

Ruimers zijn over het algemeen onderverdeeld in twee soorten:handruimers en machineruimers. Het handvat van de handruimer is recht, het werkende deel is langer en de geleidingsfunctie is beter. De handruimer heeft twee structuren van het integrale type en een instelbare buitendiameter. Er zijn twee soorten machineruimers, het schachttype en het hulstype. Ruimers kunnen niet alleen ronde gaten verwerken, maar ook tapse gaten kunnen worden bewerkt met taper ruimers.

Ruimtechnologie en de toepassing ervan

De ruimtoeslag heeft een grote invloed op de kwaliteit van het ruimen. Als de toelage te groot is, is de belasting van de ruimer groot, wordt de snijkant snel bot, is het niet gemakkelijk om een glad machinaal bewerkt oppervlak te verkrijgen en is de maattolerantie niet gemakkelijk te garanderen; als de toeslag te klein is, als de gereedschapsmarkeringen die door het vorige proces zijn achtergelaten niet kunnen worden verwijderd, zal dit natuurlijk de kwaliteit van de gatverwerking niet verbeteren. Over het algemeen is de ruwe scharniertoeslag 0,35 ~ 0,15 mm en het fijne scharnier 01,5 ~ 0,05 mm.

Om de vorming van snijkantopbouw te voorkomen, wordt ruimen meestal uitgevoerd bij lagere snijsnelheden (v <8 m/min voor snelstaalruimers voor staal en gietijzer). De waarde van de voeding is gerelateerd aan het te verwerken diafragma. Hoe groter het diafragma, hoe groter de waarde van de feed. Wanneer de snelle stalen ruimer staal en gietijzer verwerkt, is de voeding meestal 0,3 ~ 1 mm/r.

Bij het ruimen van gaten moeten ze worden gekoeld, gesmeerd en gereinigd met de juiste snijvloeistof om snijkantopbouw te voorkomen en spanen op tijd te verwijderen. In vergelijking met slijpen en kotteren heeft ruimen een hoge productiviteit en is het gemakkelijk om de nauwkeurigheid van het gat te waarborgen; ruimen kan de positiefout van de gatas echter niet corrigeren, en de positienauwkeurigheid van het gat moet worden gegarandeerd door het vorige proces. Getrapte gaten en blinde gaten zijn niet geschikt om te ruimen.

De maatnauwkeurigheid van het ruimende gat is over het algemeen IT9 ~ IT7 en de oppervlakteruwheid Ra is over het algemeen 3,2 ~ 0,8. Voor middelgrote gaten met hoge precisie-eisen (zoals precisiegaten op IT7-niveau), is het proces voor boren, uitbreiden en ruimen een typisch verwerkingsschema dat vaak wordt gebruikt in de productie.

3. Saai

Kotteren is een bewerkingsmethode waarbij een snijgereedschap wordt gebruikt om een geprefabriceerd gat te vergroten. Het kotterwerk kan worden uitgevoerd op een kottermachine of een draaibank.

Saai methode

Er zijn 3 verschillende bewerkingsmethoden voor kotteren.

(1) Het werkstuk draait en het gereedschap wordt aangevoerd. Het meeste kotteren op de draaibank behoort tot deze kottermethode. De proceskenmerken zijn:de aslijn van het gat na bewerking is consistent met de rotatie-as van het werkstuk, de rondheid van het gat hangt voornamelijk af van de rotatienauwkeurigheid van de spil van de werktuigmachine en de axiale geometriefout van het gat hangt voornamelijk af op de aanvoerrichting van het gereedschap ten opzichte van de rotatie-as van het werkstuk. positie nauwkeurigheid. Deze boormethode is geschikt voor het verwerken van gaten die coaxialiteit eisen met het buitenoppervlak.

(2) Het gereedschap draait en het werkstuk maakt een aanvoerbeweging. De spil van de boormachine drijft het boorgereedschap aan om te roteren en de werktafel drijft het werkstuk aan om een voedingsbeweging te maken.

(3) Wanneer het gereedschap roteert en een invoerbeweging maakt, wordt dit soort kottermethode gebruikt voor kotteren. De uitsteeklengte van de boorbaar wordt gewijzigd en de kracht en vervorming van de boorbaar worden ook gewijzigd. De gatdiameter is klein en vormt een taps gat. Bovendien neemt de uitsteeklengte van de boorbaar toe en neemt de buigvervorming van de hoofdas als gevolg van zijn gewicht ook toe, en de as van het bewerkte gat zal dienovereenkomstig worden gebogen. Deze boormethode is alleen geschikt voor korte gaten.

Diamant saai

Vergeleken met gewoon kotteren, wordt diamantkotteren gekenmerkt door een kleine hoeveelheid terugsnijden, een kleine voeding en een hoge snijsnelheid. Het kan een hoge bewerkingsnauwkeurigheid verkrijgen (IT7~IT6) en een zeer glad oppervlak (Ra is 0,4~0,05). Diamantboren werd oorspronkelijk bewerkt met diamantboorgereedschappen, en nu wordt het over het algemeen verwerkt met hardmetaal-, CBN- en synthetische diamantgereedschappen. Voornamelijk gebruikt voor de bewerking van non-ferro metalen werkstukken, maar ook voor de bewerking van gietijzer en staal.

De meest gebruikte snijhoeveelheden voor diamantboren zijn:de back-cut hoeveelheid voorboren is 0,2 ~ 0,6 mm en de uiteindelijke boring is 0,1 mm; de voedingssnelheid is 0,01 ~ 0,14 mm / r; de snijsnelheid is 100 ~ 250 m/min bij het bewerken van gietijzer. 150~300m/min voor staal, 300~2000m/min voor de verwerking van non-ferrometalen.

Om ervoor te zorgen dat diamantboren een hoge bewerkingsnauwkeurigheid en oppervlaktekwaliteit kan bereiken, moet de gebruikte gereedschapsmachine (diamantboormachine) een hoge geometrische nauwkeurigheid en stijfheid hebben. De hoofdas van de werktuigmachine wordt meestal ondersteund door precisie hoekcontactkogellagers of hydrostatische glijlagers en snel draaiende onderdelen. Het moet precies in balans zijn; bovendien moet de beweging van het invoermechanisme zeer stabiel zijn om ervoor te zorgen dat de werktafel een stabiele invoerbeweging met lage snelheid kan uitvoeren.

Diamantboren heeft een goede verwerkingskwaliteit en een hoge productie-efficiëntie en wordt veel gebruikt bij de eindverwerking van precisiegaten in massaproductie, zoals motorcilindergaten, zuigerpengaten en spilgaten op spilkasten van werktuigmachines. Er moet echter worden opgemerkt dat bij het bewerken van ferrometaalproducten met diamantboren alleen boorgereedschappen gemaakt van hardmetaal en CBN kunnen worden gebruikt en boorgereedschappen gemaakt van diamant niet kunnen worden gebruikt, omdat de koolstofatomen in diamant een grote affiniteit hebben met ijzeren groepselementen. , de standtijd is laag.

Saai gereedschap

Kottergereedschappen kunnen worden onderverdeeld in kottergereedschappen met enkele snijkant en kottergereedschappen met dubbele snijkant.

Technologische kenmerken en toepassingsgebied van kotteren

Vergeleken met het boor-uitbreiding-ruimproces, wordt de diameter van het gat niet beperkt door de grootte van het gereedschap, en de boring heeft een sterk foutcorrectievermogen. De boor- en positioneringsoppervlakken behouden een hoge positionele nauwkeurigheid.

Vergeleken met de buitenste cirkel van het boorgat, vanwege de slechte stijfheid en grote vervorming van het gereedschapshoudersysteem, zijn de warmteafvoer en spaanverwijderingsomstandigheden niet goed, en is de thermische vervorming van het werkstuk en het gereedschap relatief groot. De bewerkingskwaliteit en productie-efficiëntie van het boorgat zijn niet zo hoog als die van de buitenste cirkel.

Op basis van de bovenstaande analyse kan worden gezien dat kotteren een breed verwerkingsbereik heeft en gaten van verschillende afmetingen en verschillende nauwkeurigheidsniveaus kan verwerken. Voor gaten en gatensystemen met grote diameters en hoge eisen aan maat- en positienauwkeurigheid is kotteren bijna de enige bewerking. methode. De bewerkingsnauwkeurigheid van kotteren is IT9 ~ IT7 en de oppervlakteruwheid Ra is. Kotteren kan worden uitgevoerd op werktuigmachines zoals boormachines, draaibanken en freesmachines. Het heeft het voordeel van flexibiliteit en wordt veel gebruikt in de productie. Bij massaproductie worden vaak kotterstempels gebruikt om de boorefficiëntie te verbeteren.

Industriële technologie

- Wat is het verschil tussen cloud en virtualisatie?

- Wat is het verschil tussen sensor en transducer?

- Wat is het verschil tussen FRP en glasvezel?

- Wat is het verschil tussen schroeven en bouten?

- Wat is het verschil tussen een TS en een HSS?

- Python versus PHP:wat is het verschil tussen Python en PHP?

- Python 2 versus Python 3:Wat is het verschil tussen Python 2.x en Python 3.x?

- Wat is het verschil tussen CNC en VMC?

- Wat is het verschil tussen bekisting en bekisting?

- Wat is het verschil tussen elektronisch en elektrisch?

- Verschil tussen boren, kotteren en ruimen