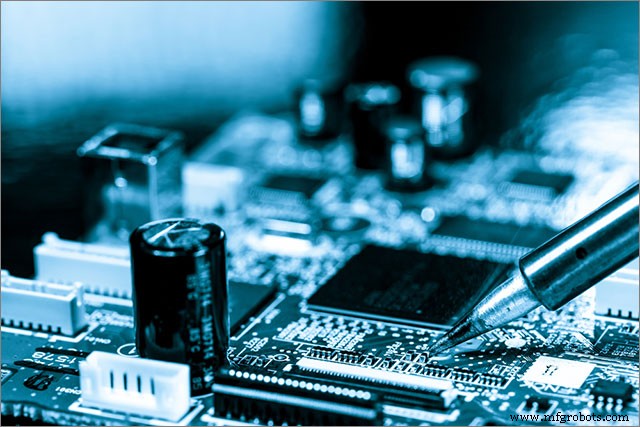

Soldeerbaarheidstest:testen van PCB-soldeerbaarheid begrijpen

U hebt een soldeertest nodig om problemen met de soldeerbaarheid van componenten bij de productie van PCB's te minimaliseren. Voor het verwijderen van slecht gesoldeerde printplaatdelen kunt u preventieve maatregelen nemen, zoals de wetting balance soldeermethode. Alle elektronische producten en PCB's die de test doorstaan, zullen zeker goed solderen in volumeproductie.

Kortom, soldeerbaarheidstests stellen u in staat om het succespercentage van uw soldeerproces te projecteren voordat u grootschalige productie uitvoert. Als je eenmaal een groot aantal componenten hebt geassembleerd en gesoldeerd, zal het in dit stadium duur zijn om defecte onderdelen opnieuw te maken. Het niet goed werken van componenten wordt meestal veroorzaakt door een slechte plaatsing van het soldeermasker. Dit artikel zal je helpen om de soldeertest goed te begrijpen.

1. Wat is soldeerbaarheidstest?

Soldeer is het materiaal dat u gebruikt om uw PCB-componenten aan te sluiten. U moet een soldeerbaarheidstest uitvoeren om het soldeerbevochtigingsvermogen van de aansluitingen te meten. Zodra u hun bevochtigingsvermogen kent, is het gemakkelijk om de verbindingen te beveiligen. Het is belangrijk op te merken dat dit een van de meest cruciale testmethoden voor printplaten is.

Door de soldeerbaarheid van uw componenten te beoordelen, weet uw PCB-fabrikant of de aangesloten onderdelen de hoge soldeertemperaturen kunnen verdragen. Bovendien stelt het ook vast of het bewaren van deze onderdelen hun vermogen om aan het bord te solderen kan beïnvloeden. In het algemeen kan het begrijpen van de soldeerbaarheid van uw componenten printplaatfouten verminderen en de kwaliteit van het eindproduct verbeteren.

2. Soorten PCB-soldeerbaarheidstesten

U kunt de soldeerbaarheid van een onderdeel bepalen door het bevochtigingsvermogen te bepalen. Soldeerbevochtiging is het creëren van een relatief uniforme, gladde en continue soldeerfilm. Deze film toont een sterke hechting aan de gesoldeerde onderdelen. In tegenstelling hiermee is niet-bevochtiging wanneer de soldeerlaag gedeeltelijk aan een onderdeel is blijven plakken. Aan de andere kant is ontvochtiging de toestand waarin het soldeer zich terugtrekt na het afdekken van een onderdeel. Dit vormt ongelijke soldeerduinen, maar laat geen blootliggend deel achter.

Er zijn talloze soorten soldeerbaarheidstesten, maar de meest typische methoden zijn:

2.1 Dip en Look-methode

Ingenieurs passen de dip and look-methode op grote schaal toe tijdens QA- en betrouwbaarheidscontroles. Met andere woorden, de dip and look-methode is een kwalitatieve testprocedure. Kortom, je gebruikt de fysieke kenmerken van een onderdeel om de soldeerbaarheid te bepalen.

U kunt de dip and look-methode toepassen in gelode en leadless afsluitingen. Het omvat drie belangrijke stappen:pre-conditionering, het gebruik van flux en het weken van de beëindiging. U moet de soldeerbaarheidstest met dip en look uitvoeren door de onderdelen maximaal acht uur aan stoomconditionering bloot te stellen. Na het stomen moet u de klemmen in het soldeer dompelen. Vergeet niet om deze stap op een gecontroleerde manier uit te voeren met behulp van geactiveerde harsflux.

Inspecteer ten slotte de onderdelen volgens de industriële soldeerbaarheidsnormen. U mag uw componenten alleen beschouwen als geslaagd voor de soldeerbaarheidstest als vers soldeer ten minste 95% ervan bedekt. De coating, soldeermaterialen en de testomstandigheden bepalen de vormingsmethode van de soldeerverbinding.

2.2 Analyse van bevochtigingsbalans

De bevochtigingsbalansanalysemethode is een kwantitatief proces dat u uitvoert op oppervlaktegebaseerde pakketten, zoals BGA en CGA. De techniek beoordeelt het bevochtigingsvermogen van het vloeibaar gemaakte soldeer op het beoordelingsoppervlak.

Eerst moet u de verbindingen in een niet-geactiveerde flux plaatsen. Ten tweede, laad het pakket in de bevochtigingsbalansarm voordat u de contacten in vloeibaar soldeer dompelt. Teken vervolgens de kracht die op de balansarm wordt uitgeoefend als een tijdsfactor. Onthoud dat de plot begint met een negatieve bevochtigingskracht (de niet-natte toestand). Het neemt dan geleidelijk toe voorbij de nulassen, wat aantoont dat bevochtiging heeft plaatsgevonden.

De soldeerdichtheid en oppervlaktespanning bepalen de bevochtigingstijd, een cruciaal aspect waarmee je de soldeerbaarheid kunt meten. Onthoud dat de meeste ingenieurs de bevochtigingsbalansanalysemethode gebruiken als een technisch instrument en niet als een productiemonitor.

2.3 Simulatietest voor opbouwmontage

U kunt de simulatietest voor oppervlaktemontage gebruiken voor elk onderdeel van Surface Mount Technology (SMT). Denk hierbij aan onderdelen waar je geen andere testmethodes voor kunt gebruiken, zoals de bevochtigingsbalansanalyse.

U kunt simulatie van oppervlaktemontage uitvoeren door een soldeerpasta in een keramische container te zeefdrukken. Daarna moet u het onderdeel in de pasta plaatsen. Ten slotte moet u het in een convectie-reflow-plaat plaatsen. Onthoud dat u de simulatietest voor oppervlaktemontage kunt gebruiken op alle op het oppervlak gebaseerde onderdelen, zoals BGA en CGA.

3. De voordelen van het uitvoeren van een soldeerbaarheidstest

Een soldeertest bespaart kosten en is een effectieve methode om te voorkomen dat slecht gesoldeerde componenten de uiteindelijke productie bereiken.

Ten tweede garandeert een soldeertest goede elektrische verbindingen. Dit komt omdat componenten die de test doorstaan betrouwbare contacten en ononderbroken verbindingen hebben.

Bij gebruik van onderdelen met een goede soldeerbaarheid kunt u de soldeertemperatuur snel verlagen. Dat voorkomt schade aan onderdelen.

Ten slotte hebben de componenten die de test hebben doorstaan, korte soldeertemperatuurintervallen nodig. Hierdoor worden warmtegevoelige onderdelen behouden.

4. Problemen met soldeerbaarheidstest

4.1 Zijn soldeerbaarheidstesten vereist in alle PCB-projecten?

U moet een soldeerbaarheidstest uitvoeren tijdens het verschillende productieproces, zoals wanneer:

- Het beoordelen van de printplaatcoating, soldeer en vloeimiddel.

- Kwaliteitscontrole uitvoeren

- Benchmarking.

Over het algemeen is de test essentieel in PCB-projecten. Dit komt omdat vervuiling de soldeerbaarheid van opgeslagen onderdelen in de loop van de tijd vermindert.

4.2 Wat zijn de kosten van het uitvoeren van een soldeerbaarheidstest?

De meeste ontwerpers beschouwen de soldeertest als een destructief proces. De test bespaart echter op de productiekosten van PCB's. Zoals we eerder vermeldden, vragen slecht gesoldeerde oppervlakken om nabewerking. Dit zal uw tijd en middelen kosten. Over het algemeen soldeerbaarheidstesten:

- Minimaliseert montageproblemen, zoals verkeerd gebruik van soldeermaskers.

- Vergroot de kans op hoogwaardige soldeerverbindingen.

- Valideert veilige opslag.

4.3 Welke soldeerbaarheidstesten biedt u aan?

WellPCB biedt alle soorten soldeertests, inclusief de dip- en look-methode, de bevochtigingsbalansanalysemethode, de simulatietest voor oppervlaktemontage, enz. We erkennen dat de test een integrale stap is van het functionele testen van PCB's. Daarom staan wij altijd voor u klaar om ervoor te zorgen dat uw PCB-componenten de test snel doorstaan.

Laatste gedachten over soldeerbaarheidstest

Een soldeerbaarheidstest helpt u de soldeerbaarheid van uw PCB-componenten te meten. Over het algemeen is de test een essentieel proces in PCB-projecten. Het minimaliseert montageproblemen, vergroot de kans op hoogwaardige soldeerverbindingen en bevestigt veilige opslag. Belangrijk is dat wanneer uw elektronische producten de soldeertest doorstaan, ze zeker goed zullen solderen in de uiteindelijke volumeproductie.

Industriële technologie

- PCB-ionische verontreinigingstests

- Gids voor PCB-testmethoden

- Wat is het gebruik van testpunten in een PCB-circuit?

- Hoe de defecten van de printplaat (PCB) testen en repareren?

- PCB-afwerkingen - egaliseren van heteluchtsoldeer

- 16 Deel 2:Hardheidstest

- Soldeerproces begrijpen

- In-Circuit-testen en functionele tests - 2 belangrijke soorten PCB-tests

- PCB-testen:een focus op in-circuit en functionele tests

- Flying Probe Test (FPT):weet over deze PCB-testtechniek

- Betekenis van het uitvoeren van functionele circuittests op PCB's