9 manieren om BGA te solderen op PCB's in SMT-assemblage

BGA-solderen – voorbereiding voor het solderen

BGA-solderen De eerste stap is het verkrijgen van een goede oppervlakteafwerking. De afwerking moet verenigbaar zijn met een aankomend project of de eisen van een product. Hoewel er veel beschikbare oppervlakteafwerkingen zijn, kunnen sommige loodvrije oppervlakken vereisen. Ze omvatten RoHS , loodvrije OSP of loodvrije ENIG-regel.

Nadat u het juiste materiaal voor uw project hebt gekozen, moet u ervoor zorgen dat u de PCB's op de juiste manier opbergt. Slechte behandeling en opslag kunnen uw PCB's uiteindelijk verpesten.

Het is dus raadzaam om ze op te slaan in een container met een vochtscherm. De hoes moet een vochtgevoelige kaart bevatten om u te waarschuwen voor de vochtigheid in de tas. Met de vochtgevoelige kaart weet je wat de vereiste vochtigheidsniveaus zijn.

Als je alles onder controle hebt, kun je nu naar de tweede stap gaan.

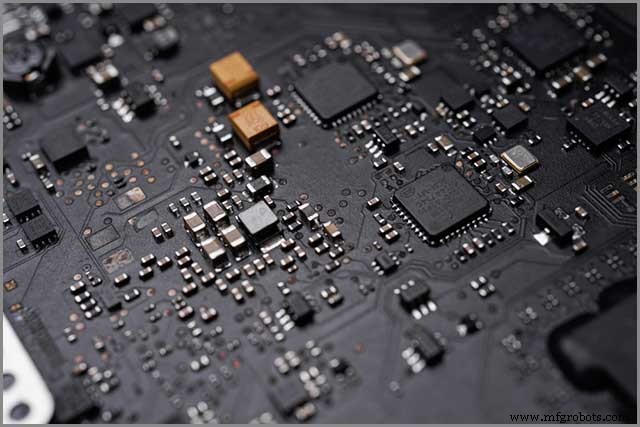

Maak de printplaat grondig schoon

Nu je boards in de juiste staat zijn en klaar zijn voor BGA-solderen, moet je ervoor zorgen dat de PCB's grondig worden gereinigd of gebakken. Bakken zorgt voor de uitroeiing van vocht dat later tot soldeerfouten zou kunnen leiden. Daarom moet u zorgen voor een grondige reiniging van PCB's voordat u het assemblageproces uitvoert.

Bij vuile printplaten loop je het risico op BGA-soldeerbaldefecten. Ze omvatten koudlassen, verplaatsing, holtes en overbruggingen. Tijdens opslag en verplaatsing kunnen uw PCB's bedekt raken met wat vuil. Om ervoor te zorgen dat alles volgens plan verloopt, moet u ervoor zorgen dat uw planken schoon zijn voordat de montage begint. In de meeste gevallen vertrouwen veel monteurs op ultrasone reinigers.

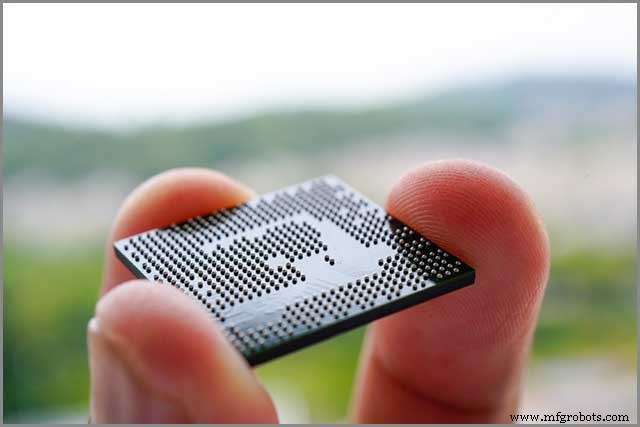

BGA-voorbereiding voor BGA-solderen

Omdat BGA's in zekere zin vochtgevoelig zijn, moet u ervoor zorgen dat u ze in een droge omgeving bewaart. Degenen die verantwoordelijk zijn voor de behandeling ervan, moeten voldoen aan de rigoureuze handelingen die nodig zijn om te voorkomen dat de componenten beschadigd raken. Over het algemeen moeten deze componenten echter in vochtwerende kasten worden bewaard. De temperaturen moeten variëren van 20℃ tot 25℃ en een luchtvochtigheid van ongeveer 10%.

Zoals eerder opgemerkt, moeten BGA-componenten worden gebakken voordat het soldeerproces wordt gestart. Hier moeten fabrikanten ervoor zorgen dat de soldeertemperatuur niet hoger wordt dan 125℃. Anders kan het een ongewenste metallografische structuur veroorzaken. Nogmaals, voorzichtigheid is hier essentieel, want als de temperatuur laag is, wordt het moeilijk om vocht kwijt te raken.

Het is dus essentieel om componenten te bakken voordat u de SMT-assemblage uitvoert. Het zorgt voor de verwijdering van vocht in de BGA. Bovendien hebben BGA's ongeveer 30 minuten koeling nodig na het bakken en voordat ze de SMT-assemblagelijn betreden.

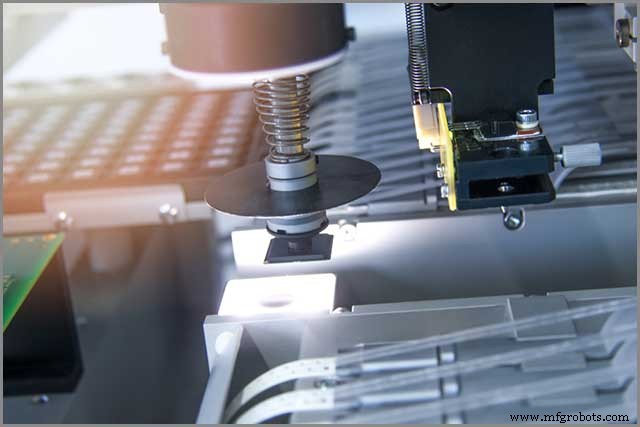

BGA-solderen, Reflow-technologie-solderen

Doorgaans is het montagepakket van BGA hetzelfde als het SMT-samenstel. Eerst wordt soldeerpasta afgedrukt op een pad-array van een PCB door stencil of vloeimiddel op de pad aan te brengen. Ten tweede introduceer je de pick-and-place apparatuur om BGA-componenten op de print uit te lijnen. Onderwerp daarna de BGA-componenten door een reflow-soldeeroven. Reflow-technologie solderen is een ingewikkeld proces dat een aantal fasen omvat, zoals hieronder kort wordt aangegeven:

1. Voorverwarmfase – deze fase bestaat meestal uit 2 tot 4 verwarmingszones. Hier kunnen de temperaturen in minder dan 2 minuten oplopen tot 150℃. Om deze reden zijn er geen gevallen van soldeerspatten of een oververhitte basis.

2. Inweekfase - hier is het doel om heet smelten te bereiken, iets dat goede soldeerverbindingen maakt.

3. Soldeerfase - deze fase moet getuige zijn van de temperatuur van soldeerverbindingen die stijgen tot die van de soldeertemperatuur. Hier kun je het beste hoge temperaturen instellen zodat de voegen naar wens uitkomen.

4. Afkoelfase - dit is de laatste stap van solderen met reflow-technologie. Het bevat twee koelingsmodi:natuurlijke koeling en luchtkoeling. Het is ideaal als de koelsnelheid tussen 1 en 3 ligt.

Bedien het soldeer van BGA-solderen

De vijfde stap is ervoor te zorgen dat je het soldeer onder controle houdt tijdens het BGA-solderen. In de meeste gevallen, tijdens het solderen, overschrijdt de temperatuur het smeltpunt, waarbij het soldeer gesmolten wordt om vloeibaar te worden.

Maar om ervoor te zorgen dat alles naar wens verloopt, moet je het soldeer van BGA-solderen beheersen. Dit bereik je door gedurende 60 tot 90 seconden een temperatuur van ongeveer 183 graden aan te houden. Te lange of te korte tijdframes kunnen kwaliteitsproblemen veroorzaken bij het uitvoeren van BGA-solderen. Soms moet u mogelijk uw soldeerknop controleren. De meeste van hen hebben een knop wanneer ze worden gedraaid, waardoor de hitte van het strijkijzer wordt verminderd. Het bestuurt daardoor het soldeer en geeft u de gewenste resultaten.

Inspectie van BGA

Voordat u uw producten op de markt brengt, moet u ervoor zorgen dat het BGA-solderen een grondige inspectie ondergaat. Zonder uw producten te inspecteren, bestaat de kans dat u defecte producten produceert. Deze producten hebben mogelijk een dure bewerking nodig, waardoor de reputatie van uw bedrijf wordt verpest. Hetzelfde geldt voor de BGA-inspectie. Bij PCB-assemblage is BGA-inspectie een gebied dat sinds de introductie van BGA's veel belangstelling heeft gewekt.

Het moge duidelijk zijn dat u BGA-inspectie niet effectief kunt uitvoeren met optische technieken. De soldeerverbindingen onder de BGA-componenten zijn niet zichtbaar. Bovendien is het niet eenvoudig om de soldeerverbindingen te testen door de elektrische prestaties te controleren.

De enige bevredigende manier om BGA te testen is door röntgenstralen te gebruiken. Röntgenfoto's zijn heel nuttig gebleken bij het identificeren van het soldeer in de verbindingen die zich onder de verpakking bevinden. Ze helpen daarbij bij een gedetailleerde inspectie.

Maar röntgenstraling is niet de enige methode die men kan gebruiken. Hoewel röntgenstraling een van de meest effectieve methoden is, hebben ontwerpers nog steeds andere opties. Ze kunnen ervoor kiezen om grensscan of elektrische tests te gebruiken om de BGA-laskwaliteit te controleren. Elektrische tests onthullen bijvoorbeeld alleen elektrische geleidbaarheid. Aan de andere kant controleert het niet op het succes van BGA-solderen.

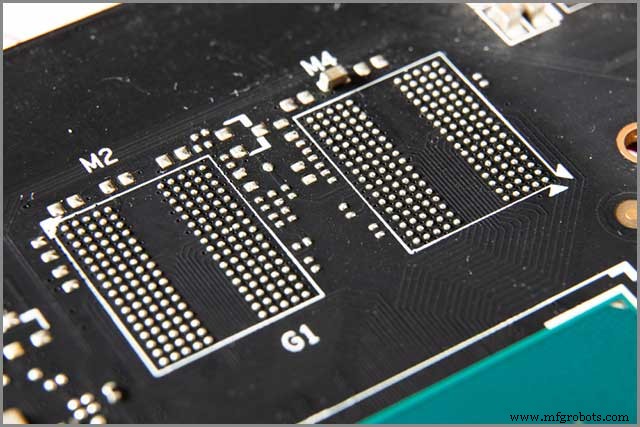

Lijn de BGA nauwkeurig uit op de PCB-pad

De zevende stap betreft het correct uitlijnen van de BGA op het PCB-pad. Er zijn hier twee fasen bij betrokken. De eerste uitlijning, gevolgd door het handhaven van de uitlijning tijdens het soldeerproces. Om dit te bereiken, heb je speciale apparatuur nodig voor massa-operaties. Als u echter een prototype moet maken, kunt u nog steeds handmatig uitlijnen. Dit wordt ook wel handmatig uitlijnen genoemd.

Om er zeker van te zijn dat alles er goed uitkomt, moet je de planken goed aftekenen met enkele uitlijntekens. Deze merktekens zijn bij voorkeur van koper. Ook moet u het gebruik van soldeerpasta vermijden, omdat deze kan smelten tijdens spieroppervlaktespanningen. Het veroorzaakt op lange termijn schade aan de terminals.

Nogmaals, als u grote productievolumes uitvoert, kan het tijd- en kostenbesparend zijn als u optische uitlijning overweegt. U moet ook investeren in gespecialiseerde machines die alles op de printplaat kunnen uitlijnen.

Beste BGA-soldeerverbindingsstandaard

Er zijn specifieke BGA-soldeerverbindingsnormen waaraan u zich moet houden als u BGA-soldeer op PCB's wilt uitvoeren tijdens SMT-assemblage. Zo leiden BGA-soldeerverbindingen met holtes tot veel storingen. Ze zullen op de lange termijn waarschijnlijk ook andere dure technische problemen hebben.

Bijvoorbeeld, volgens de IPC BGA-soldeernormen, als het een uitdaging is om holtes op de pad te vermijden, mogen dergelijke gaten niet 10% groter zijn dan het soldeerbalgebied. Met andere woorden, de tunnels op de pads mogen niet groter zijn dan 30% in vergelijking met de diameter van de soldeerbal. Om goede resultaten te garanderen, moet u zich mogelijk houden aan aanvaardbare industrienormen met betrekking tot BGA-soldeerverbindingen.

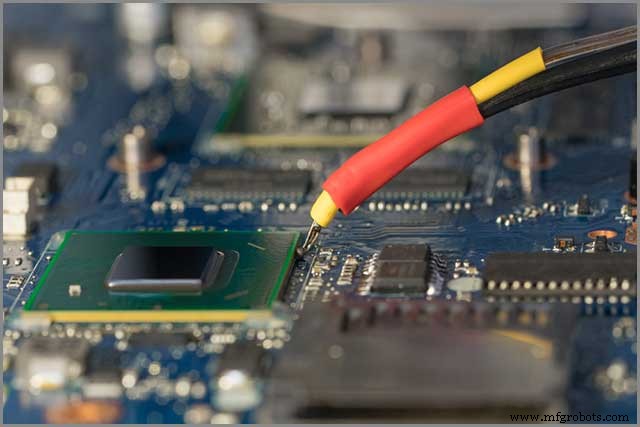

BGA-herwerking

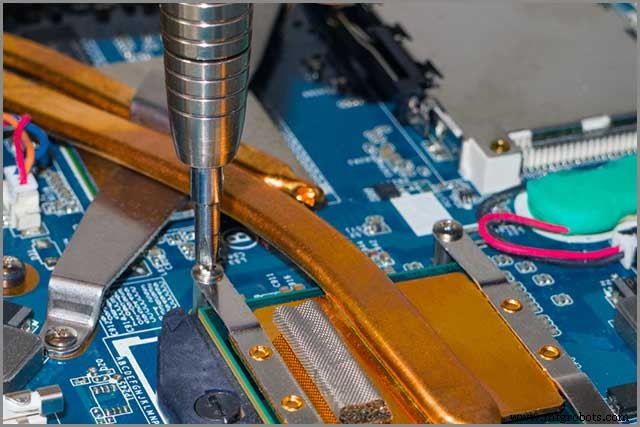

Zoals je misschien weet, is het een beetje een opgave om BGA-herwerking uit te voeren. Maar het wordt gemakkelijker als u over gespecialiseerde apparatuur beschikt. Maar als u uw product(en) voor reparatie moet retourneren, hoeft u zich geen zorgen te maken. Reparatiewerkzaamheden beginnen door eerst de BGA-componenten te verwarmen. Het zorgt ervoor dat je de onderliggende onderdelen smelt.

Een bepaald reworkstation is ideaal tijdens rework. Het is ook perfect voor een taakproces dat gespecialiseerde apparatuur omvat, zoals een infraroodverwarming, een vacuümapparaat en een thermokoppelmonitor. Hier is grote zorg nodig om ervoor te zorgen dat alleen BGA-componenten worden verwijderd. Een kleine fout kan het hele bord beschadigen.

BGA-herwerking

Zoals je misschien weet, is het een beetje een opgave om BGA-herwerking uit te voeren. Maar het wordt gemakkelijker als u over gespecialiseerde apparatuur beschikt. Maar als u uw product(en) voor reparatie moet retourneren, hoeft u zich geen zorgen te maken. Reparatiewerkzaamheden beginnen door eerst de BGA-componenten te verwarmen. Het zorgt ervoor dat je de onderliggende onderdelen smelt.

Een bepaald reworkstation is ideaal tijdens rework. Het is ook perfect voor een taakproces dat gespecialiseerde apparatuur omvat, zoals een infraroodverwarming, een vacuümapparaat en een thermokoppelmonitor. Hier is grote zorg nodig om ervoor te zorgen dat alleen BGA-componenten worden verwijderd. Een kleine fout kan het hele bord beschadigen.

Industriële technologie

- 7 manieren om uw PCB-kosten te verlagen

- Waarom is PCBWay de beste fabrikant van PCB-assemblages?

- PCB-montageservice

- PCB-testen - een ultieme gids voor het testen van prototypen en PCB-assemblage

- PCB-assemblage - hoe u professioneler kunt zijn?

- PCB-montagekosten - 6 manieren om uit elkaar te vallen

- 10 handige manieren om defecten op soldeerprintplaten te controleren

- De verschillende manieren om printplaten te monteren

- 4 redenen om een single-stop PCB-assemblage te kiezen

- Stapsgewijs proces van loodvrije PCB-assemblage

- FR4-materiaal:waarom het gebruiken in PCB-assemblage?