PCB-testen - een ultieme gids voor het testen van prototypen en PCB-assemblage

Bij PCB-testen zijn PCB-toepassingen steeds populairder en diverser geworden. Op dit moment worden PCB's vervaardigd door ingenieurs worden gebruikt om circuits van stroom te voorzien die draaien op militaire gadgets, net als die welke mensenlevens in ziekenhuizen ondersteunen. PCB-testen worden dus essentieel om ervoor te zorgen dat de borden foutloos presteren en zoals verwacht van hun ontwerpen. Bovendien, omdat er duidelijk mensenlevens op het spel staan, worden fouten in PCB-producties niet alleen ontmoedigd, maar ook verboden.

Soms, zelfs als een gevestigde ingenieur, zou je een beetje kunnen blunderen en wat koude soldeerverbindingen of andere PCB-productiegerelateerde defecten ontwikkelen. Op dit moment testen maar heel weinig contractfabrikanten hun boards uitgebreid. Als WellPCB , we zijn er trots op een van de beste te zijn in de PCB-testniche.

Dus, hoe kom je erachter waar je het een beetje hebt verprutst? Bovendien, hoe kunt u besparen op de hoge kosten van PCB-testen en toch hoogwaardige elektronica leveren? Als u meer wilt weten over deze oude zorgen, kunt u onze uitgebreide gids over PCB-testen voor eenheidsproducties en PCB-assemblage lezen. .

PCB-fouten in een notendop

1.1 Fouten van een miljard dollar die vermeden hadden kunnen worden

In 2014 gaf General Motors bijna 4,1 miljard dollar uit om een defect in het circuit van een van de contactschakelaars van hun automodel te repareren en te compenseren dat hun ingenieurs (blijkbaar) over het hoofd hadden gezien. Denk er nu nog eens over na. Hoe groot is een contactsleutel in vergelijking met een functionerende auto?

Een volledig functioneel voertuigsysteem werd getest in alle normen (zelfs voor de dure voertuigcrashtests) maar werd in de steek gelaten door een circuitfout in het ontstekingsbord. Ook (slik) was er een fout van $ 4,1 miljard van een PCB! Waarschijnlijk niet eens het hele circuit; misschien was gewoon een defecte transistor de oorzaak.

Was het geval van General Motors een alleenstaand geval? Nee. Ongeveer een jaar geleden gaf Samsung bijna $ 5,3 miljard uit om een defect in het oplaadsysteem van de Samsung Note Seven-smartphone terug te nemen en te compenseren. Dus toch niet alleen Samsung; Ongeveer tegelijkertijd werden 33 miljoen fitnessbandjes van McDonald's teruggeroepen (de kosten zijn nooit bekendgemaakt).

Over het algemeen worden verhalen over PCB-defecten die miljarden geld kosten om te repareren het brood en boter van moderne elektronische ontwerpverhalen. Startups doen ze net zo goed als gevestigde bedrijven. De bittere waarheid is dat deze fouten niet vergeven kunnen worden door de markt. Dus, hoe weet je wanneer een printplaat defecten heeft?

1.2 PCB-teststadia en indicatoren van slecht geteste PCB's

Soms is het moeiteloos detecteren van fouten in printplaten. Door bijvoorbeeld een printplaat visueel te inspecteren, kunt u de veelvoorkomende defecten opmerken, zoals die van de bruingekleurde oververhitte verbindingen. Soldeerverbindingen met te veel soldeer, onvoldoende bevochtiging en instabiele componenten met verstoorde verbindingen (lees meer over deze defecten bij koude soldeerverbindingen). Deze methode om defecten op te sporen staat bekend als Manual Visual Inspection (VMI).

Om de nauwkeurigheid in VMI te vergroten, kunt u een handlens gebruiken om door de verbindingen te controleren en ervoor te zorgen dat er geen openingen in de verbindingen zijn. U kunt deze inspectie doen door met behulp van een lens te controleren op lichtinval bij de voegen.

Soms kunnen de ogen echter ook geen PCB-defecten detecteren die de PCB-efficiëntie kunnen beïnvloeden. De meeste van dergelijke defecten zijn alleen merkbaar door het testen van de effectiviteit van de apparaatcomponenten. Een dergelijke uitgebreide evaluatie vereist verbeterde en gespecialiseerde apparatuur. Het wordt ook gedaan onder rigoureuze variabelenbeoordelingen zoals valuta, spanning, capaciteit en weerstand. Ook deze variabelen kunnen het gebruik van andere gespecialiseerde apparatuur voorschrijven, zoals we in de latere hoofdstukken zullen bespreken.

Door de verwachte input en output op verschillende componenten te vergelijken met de werkelijke metingen.

U kunt weten of een paar onderdelen van het bord defect zijn. Dit proces staat bekend als In-Circuit Testing (ICT). ICT op zich zou ingewikkeld worden als er meer componenten in een circuit worden gebruikt. Vanwege deze complicaties is er geautomatiseerde apparatuur ontwikkeld om het testen van individuele PCB-componenten te vergemakkelijken. De meeste van deze apparaten zullen later ook worden besproken.

De laatste indicator van een slecht geteste PCB is een toename van klachten van klanten. Nu trekken in de eerste plaats alle apparaten een aantal vreselijke beoordelingen van gebruikers aan. Het is heel typisch. Sommige klanten hebben kritiek op een fysiek ontwerp; sommigen kunnen een functie en al het andere bekritiseren. Als er echter klachten blijven bestaan over een bepaalde elektronica over de efficiëntie of prestaties, kan dat duiden op een PCB-defect.

Dergelijke PCB-fouten zijn het meest ongewenst, het moeilijkst te detecteren en het duurst voor organisaties. Ze komen zelden voor. Wanneer ze gebeuren, hebben ze de grootste impact op de getroffen bedrijven.

Laten we nu eens kijken naar de twee veelvoorkomende soorten defecten die beschikbaar zijn in printplaten.

1.3: Typen PCB-fouten

Er zijn twee hoofdtypen PCB-defecten:structurele defecten en elektrische defecten. Over het algemeen kunnen bijna alle fouten in PCB's worden geclassificeerd als vallend in een van de twee categorieën.

1.3.1: Structurele PCB-fouten

Structurele PCB-defecten zijn het gevolg van fouten die verband houden met de ongepaste structurering van een PCB bij het vervaardigen van PCB's. Deze fouten zijn de meest voorkomende soorten fouten in PCB's. Ze omvatten defecten zoals:

• Open circuits:zoals de naam al doet vermoeden, zijn dit onvolledige circuits die tijdens de fabricage over het hoofd worden gezien. De meeste open banen zijn soldeergerelateerd en treden op tijdens het solderen, vaak als gevolg van het niet op de juiste manier smelten van het soldeer. Deze fouten hebben de hoogste voorkeur voor PCB's, met een frequentie van 25%.

• Onvoldoende soldeer:ook deze defecten zijn soldeergerelateerd. Ze treden echter vaak op als gevolg van onvoldoende bevochtiging van een gewricht. Onvoldoende soldeerdefecten hebben een voorkeurspercentage van 18%

• Kortsluiting:hoewel kortsluiting kan worden ingedeeld in zowel structuur- als elektrische defecten, heeft kortsluiting een hogere voorkeur voor optreden als gevolg van een verkeerd ontwerp dan als gevolg van een defect elektrisch onderdeel. De fout treedt op met een snelheid van ongeveer 13% in de totale PCB-defecten.

• Ontbrekende elektrische component:deze fouten treden op met een voorkeurspercentage dat dicht bij dat van kortsluiting ligt (ongeveer 12%).

• Verkeerd uitgelijnde componenten:verkeerd uitgelijnde componenten kunnen soms worden opgemerkt na het ontwerpen, maar net voor de montage. Deze defecten treden op met een snelheid van ongeveer 8% op het totale aantal defecten tijdens de productie.

• Overtollig soldeer:ondanks dat overtollig soldeer problematisch kan zijn, veroorzaakt extra soldeer nauwelijks defecten in de productie. Dit argument is correct omdat overtollig soldeer gemakkelijk op te merken en te corrigeren is. Er zijn echter momenten dat deze defecten optreden. Deze fouten komen voor met een snelheid van ongeveer drie procent.

• Ontbrekende niet-elektrische onderdelen:Deze fouten komen nauwelijks voor. Ze hebben een schamele voorkeurspercentage van ongeveer twee procent.

1.3.2: Elektrische defecten

Elektrische defecten zijn de soorten gebreken die het gevolg zijn van het onrechtmatig gebruik van elektrische componenten in printplaten. Dit soort fouten komen in de moderne tijd zelden voor, en zelfs als ze zich voordoen, zijn ze niet zo dodelijk als ontwerpfouten.

• Defecte elektrische componenten: deze defecten treden op wanneer defecte componenten op circuits worden gesoldeerd. Ze zijn ook gemakkelijk te detecteren en te corrigeren. Deze fouten hebben een voorkeurspercentage van ongeveer acht procent.

• Gebruik van verkeerde componenten: soms kunnen defecten optreden wanneer defecte componenten, bijvoorbeeld weerstanden met verschillende classificaties dan de aanbevolen classificaties, worden gebruikt. Ze komen voor met een snelheid van ongeveer vijf procent.

• Een verkeerde oriëntatie van componenten: deze defecten treden op wanneer componenten worden gesoldeerd met onjuiste belichtingen. Ze komen voor met een snelheid van ongeveer twee procent.

1.4 Hoofdstukoverzicht

Uitgebreide testen van PCB's zijn vaak betrokken bij de kwaliteit van elektronica die door een fabrikant wordt geproduceerd. Goed geteste PCB's waarbij testen oog voor detail geeft, resulteert in hoogwaardige elektronica, net zoals slecht geteste PCB's resulteren in gebrekkige elektronica.

Zoals je misschien hebt gezien uit de paar illustraties, zijn PCB-fouten altijd duur. Voor startups kunnen PCB-blunders een bedrijf zijn reputatie kosten. Voor ontwikkelde bedrijven kunnen defecten hen geld en een deel van hun reputatie kosten. Beide verliezen zijn ongewenst.

Vroeger werd er veel nadruk gelegd op de fouten die gemaakt konden worden in de ontwerpfase van PCB's. Met verbeterde technologie is er tegenwoordig echter een verbetering in het ontwerp van PCB's. Er is meer nadruk gelegd op het testen van PCB's in het productieproces van PCB's zelf. Dat is de reden waarom elk elektronicaproductiebedrijf dat geïnteresseerd is om gedurende een langere periode op de markt te blijven, meer moet investeren in het testen van PCB's.

In de toekomst zullen we nu meer kijken naar de populaire testmethoden en industriële apparatuur die kunnen worden gebruikt om PCB's te testen.

PCB-testmethoden

Bij het ontwikkelen van lokale PCB's als hobbyist, heeft u misschien geen consistente strategie nodig om de PCB's op te zetten. U heeft dus ook geen teststrategie nodig. Als je eenmaal een ruwe schets hebt van het circuit dat je verwacht, kan alles op zijn plaats vallen.

Commerciële PCB-productie en PCB-testen zijn echter geen gok in de implementatieprocedures. Het volgt een vastgelegde strategieën die helpen bij de evaluatie van efficiëntie en tolerantie voor fouten. Momenteel zijn er ongeveer zeven benaderingen voor het testen van PCB's. Van de zeven zijn slechts drie van de strategieën dominant in de industrie. Deze drie belangrijkste testcategorieën omvatten handmatige visuele inspectie (VMI), in-circuit testen (ICT) en functioneel testen (FT).

2.1 PCB-testen —Handmatige visuele inspectie (MVI)

Dat is de primaire methode om PCB's te testen. Het gaat om het zoeken naar fouten in een printplaat met het blote oog. VMI is de eenvoudigste, oudste en nog steeds de meest populaire manier om PCB's te inspecteren. Het is toepasbaar voor de eenvoudige, kleine productie van PCB's.

Het is echter niet erg efficiënt voor PCB's met een hoog volume of complexe PCB's, omdat het menselijk oog (zonder hulp) sommige van de verbindingen die mogelijk verborgen zijn, mogelijk niet opmerkt. Ook kunnen mensen bij het inspecteren van producties met een hoog volume de neiging hebben om zich te vervelen of moe te worden. Vanwege deze twee belangrijkste nadelen van VMI zijn er andere methoden om fouten te minimaliseren, hoewel deze nauw verwant zijn aan VMI. Bovenaan in deze lijst staat het gebruik van lenzen.

2.3 Microscopen en lenzen gebruiken

Uw PCB voldoet mogelijk niet aan de ontwerpvereisten, ook al laat VMI zonder hulp zien dat alles in orde is. Dit is wanneer u een beter zicht over een lens of een microscoop moet hebben.

Soms zijn onze ogen misschien niet zo effectief in het detecteren van enkele kleine defecten in de soldeerverbindingen van PCB's. Met behulp van lenzen kun je de borden echter vergroten en de aansluitingen op het bord nader bekijken.

2.4 Röntgenstralen gebruiken

Röntgenscans op PCB's geven veel details over een bord die zelfs onder een lens niet gemakkelijk te zien zijn. Röntgenfoto's zijn essentieel bij het onderzoeken van borden met verborgen verbindingen. U moet een paar scans van hetzelfde bord onder verschillende hoeken maken en de afbeeldingen vervolgens vergelijken met de verwachte links van de originele ontwerpspecificaties.

Het enige probleem met het gebruik van röntgenstralen is dat het duur is en mogelijk niet van toepassing is op hobbyisten en kleinschalige producenten.

2.5 PCB-testen —Een zaag gebruiken

Het is zeker een slecht idee om door een bord te snijden. Er zijn echter momenten waarop een PCB dubieuze verbindingen in verborgen delen kan aangeven (vaak na analyse van een röntgenfoto). Een van de gemakkelijkste manieren om de zorgen op te lossen, is door met een zaag door het bord te snijden en de onderliggende verbindingen van de fouten te inspecteren.

Door dit te doen, kunt u interne fouten waarnemen en deze corrigeren om betere producties van andere boards te krijgen.

2.6:Geautomatiseerde optische inspectie (AOI)

Bij het produceren van grote aantallen PCB's wordt VMI vervelend. AOI is een geautomatiseerde verbetering van VMI. Systemen maken snapshots van verschillende delen van het bord en gebruiken de afbeeldingen om een weergave van het eigenlijke bord op een comp te construeren die vervolgens wordt vergeleken met het oorspronkelijke ontwerp.

AOI is sneller en nauwkeuriger dan VMI. Het is echter duur om aan te schaffen en te onderhouden voor eenvoudige projecten.

2.7 In-Circuit Testen (ICT)

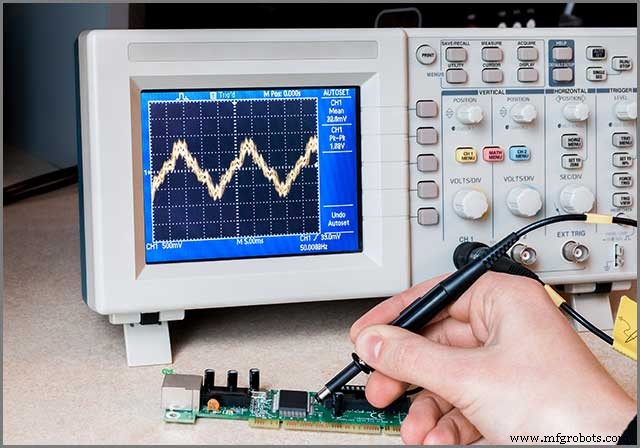

In-Circuit Testing is de meest uitgebreide manier om een PCB te testen op defecten. Het is bedoeld om de componenten van een bord te testen om hun efficiëntie in het hele prototypebord vast te stellen. Gewoonlijk wordt de te testen PCB onderworpen aan een spijkerbed dat selectief met verschillende componenten is verbonden om hun prestaties als eenheden te beoordelen.

Hoewel het de meest aanbevolen manier van testen is, is ICT vaak duur, vervelend en tijdrovend. Het is dus meestal voorbehouden om PCB's te testen die op grote schaal worden geproduceerd. Een andere en nieuwere versie van ICT-testen die goedkoper is en een meer economische manier biedt om prototypes te testen, staat bekend als de "flying probe"-methode die in hoofdstuk 3 in detail wordt besproken wanneer we het over tools hebben.

2.8 PCB-testen —Functionele testen

Het is altijd de laatste fase van het testen van PCB's. Zodra een PCB is gemaakt, bestaat een functionele test uit een reeks programma's die naar het testapparaat zijn geüpload om te zien of het zijn functies uitvoert zoals verwacht.

Conclusie

In de eerste plaats is het niet zo dat deze methoden perfect zijn; ze zijn gewoon minder gevoelig voor fouten. Deze veronderstelling is geldig omdat de strategieën zijn onderworpen aan constante inspectie en beoordelingen om hun effectiviteit te verbeteren.

Deze methoden dicteren (voor een groot deel) ook de soorten tools die zijn ontwikkeld voor het testen van PCB's. In ons volgende hoofdstuk zullen we ons nu concentreren op de verschillende tools die in industrieën worden gebruikt om PCB's te testen.

Industriële PCB-testapparatuur

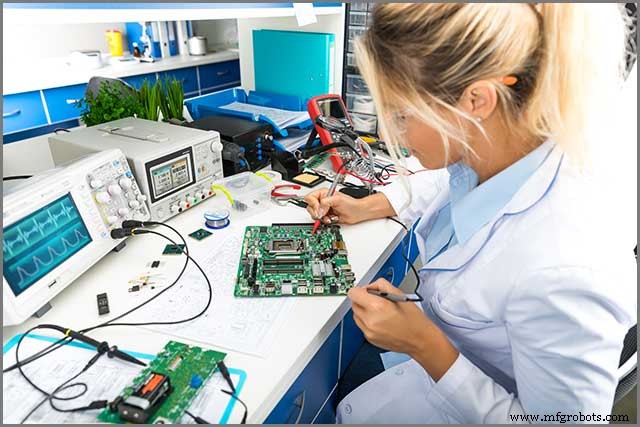

Het vorige hoofdstuk belichtte enkele van de methoden die u kunt inzetten om fouten in PCB's op te sporen door ze handmatig te controleren. In andere gevallen kunt u voor hetzelfde doel lenzen en andere apparaten zoals een multimeter gebruiken.

Aan de andere kant kunnen deze methoden, wanneer ze als gespecialiseerde fabrikanten werken, vervelend worden. Dagelijks word je onderworpen aan ongelooflijk complexe circuits met verschillende specificaties. Onder dergelijke omstandigheden wordt VMI zonder hulp defect. In dit hoofdstuk wordt gekeken naar enkele van die cruciale tools die we in industrieën gebruiken bij het testen van PCB's. Hieronder staan enkele van de apparaten.

3.1 De geautomatiseerde optische inspectie (AOI)

De fundamentele vereiste van PCB-testen is ervoor te zorgen dat PCB's worden geproduceerd om aan alle voorwaarden in hun ontwerpen te voldoen. Echter, zoals ik in de inleiding al aangaf, worden er soms fouten over het hoofd gezien tijdens de productie. AOI-machines zijn machines die u helpen door een PCB te scannen en te controleren op onregelmatigheden in het ontwerp.

AOI-machines worden gebruikt om handmatige visuele inspectie (VMI) te ondersteunen tijdens de productie van PCB's. Ze bestaan uit een systeem van coördinerende camera's en een platform voor het vasthouden van de te inspecteren printplaat. Het bord wordt vervolgens vanuit verschillende specifieke hoeken verlicht terwijl de camera's beeldscans maken van de tips. Met behulp van de afbeeldingen kunnen AOI-machines een abstracte weergave van de PCB construeren en deze vergelijken met de ontwerpspecificaties van het originele PCB-ontwerp.

Deze machines doen wat VMI op een snellere en nauwkeurigere manier die handmatig zou kunnen worden gedaan. In de eerste plaats zijn geautomatiseerde optische inspectietools gericht op het minimaliseren van structurele fouten.

Momenteel bestaan er zowel 2D- als 3D-AOI-machines. Van de twee typen presteren de nieuwe 3D AOI-machines sneller en beter dan hun 2D-voorgangers. De 3D AOI-machines zijn ook gevoelig genoeg om significante stroomgerelateerde fouten te detecteren.

Voordelen van AOI-machines

- Ze zijn populairder dan andere machines

- Snel structurele fouten detecteren

- Kan tijdens het fabricageproces worden gebruikt om de totale tijd die aan de laatste tests wordt besteed, te minimaliseren.

Nadelen van AOI-machines

- Ze kunnen geen verborgen verbinding of onder BGA's onderzoeken

- Ze zijn niet effectief bij het onderzoeken van geladen boards met verborgen componenten.

3.2 PCB-testen —Vliegende sonde-testmachine

Flying Probe Testing-machines (ook wel Flying Prototype-machines genoemd) bieden een platform voor het beoordelen van de prestaties van prototypes. Deze machines verschillen van AOI's doordat ze in-circuit testen van PCB's uitvoeren. Ze hebben de voorkeur boven oudere testmethoden omdat ze kosteneffectief en gebruiksvriendelijk zijn.

De Flying Probers bestaat uit een bord van pinnen die aan boord met verschillende componenten zijn verbonden. Deze machines voeren een snelle in-circuit testbenadering uit bij het testen van componenten om de effectiviteit van prototypes vast te stellen. De leden worden vervolgens getest door signalen te voeden of te verzenden en hun input en output te beoordelen met de verwachte resultaten in hun ontwerpen.

Voordelen van sondetestmachines

- Ze zijn goedkoper en sneller dan de gewone ICT-testmachines.

- Verhoog de kwaliteit omdat ingenieurs hiermee prototypes kunnen maken en wijzigingen kunnen aanbrengen voordat ze definitief worden vrijgegeven.

- Ze zijn gemakkelijker te bedienen dan traditionele ICT-machines.

Nadelen van apparaten voor het testen van sondes

- Ze zijn niet gedetailleerd georiënteerd zoals de conventionele ICT-machines.

3.3 Impedantiecontrole-testmachines

Het fysieke ontwerp van een circuit aan boord en de hoeveelheid stroom die door het bord gaat, zijn van invloed op elk AC-circuit dat in de buurt van dezelfde koers loopt. Een combinatie van deze effecten en de weerstand door het circuit vormen de impedantie van een circuit.

Impedantietesten zijn vaak vervelend om uit te voeren. U moet de lengte van de geleider bepalen, de afstand tussen de circuits, de breedte en hoogte van de geleider, evenals de juiste tijd om de impedantie te meten. Een Time-Domain Reflector (TDR) wordt gebruikt om de impedantie van een boord te meten. Normale TDR's zijn echter niet erg nuttig bij het geautomatiseerd testen van impedantie. Verbeterde impedantiecontroletestmachines worden daarom gebruikt bij het vervaardigen van PCB's op grotere schaal.

3.4 Koperdiktetesters en gatenonderzoekmachines

De koperdiktemeters en gatenonderzoekers zijn redelijk verwante machines. Deze tools zijn meestal over-the-desk-apparaten die worden gebruikt om de breedte van een geboorde of de dikte van de koperlaag die componenten met elkaar verbindt te meten.

Een voorbeeld van een koperdiktetester

Een koperdiktemeter meet de dikte van het koper. Een typische diktetester ziet eruit zoals in de afbeelding hierboven.

Een machine voor het onderzoeken van gaten

Gatenonderzoekmachines worden gebruikt om de diameter van gaten te schatten door pennen met verschillende diameters in te brengen. Een typische machine voor het onderzoeken van gaten zou eruit kunnen zien zoals hierboven weergegeven.

3.5 PCB-testen —PCB elektrische testsystemen

Zodra alle componenten op de printplaat zijn gelast, is het van het grootste belang om enkele In-Circuit Tests uit te voeren en de efficiëntie van de geïntegreerde functies vast te stellen. Meestal komt deze fase na een volledige ICT. Zonder uitgebreide ICT-tests kan dit type testen alleen de waarschijnlijkheid van een bestaand probleem aangeven zonder noodzakelijkerwijs een manier te geven om de fout te lokaliseren of op te lossen.

Over het algemeen kan elk ander systeem dat is ontwikkeld om de efficiëntie en betrouwbaarheid van een printplaat te analyseren, onder deze categorie vallen.

3.6 Hoofdstukoverzicht

Tot nu toe hebben we de noodzaak benadrukt om PCB's te laten testen en hebben we enkele van de machines getoond die in de industrie worden gebruikt om PCB's te testen. In de resterende hoofdstukken zullen we ons nu concentreren op het testen van de assemblage van PCB's.

PCB-assemblagetesten

4.1 PCB-testen —Inleiding

Assemblagetesten van PCB's is een soort test die wordt uitgevoerd nadat de elektrische componenten die zijn gespecificeerd in een Bill Of Materials (BOM) van een PCB aan boord zijn gemonteerd. Het testen van PCB-assemblage is nauw verbonden met ICT (die we al eerder hebben besproken).

Gewoonlijk wordt het testen gedaan op een spijkerbed dat op een plat oppervlak is bevestigd met toegang tot meerdere componenten die op de PCB zijn aangesloten. Afhankelijk van het type test dat moet worden uitgevoerd, kan het bord wel of niet worden gevoed.

Bill Of Materials (BOM) van een PCB wordt op een bord gemonteerd. Het testen van PCB-assemblage gebeurt op twee manieren:

- Een enkele component/module aan boord testen en de correlatie ervan onderzoeken met elke andere component binnen het netwerk van elektrische componenten/modules. Deze test wordt vaak uitgevoerd voor individuele componenten en gaat door naar elke andere component binnen het netwerk die interesses deelt met het geteste element.

- Testen door een paar specifieke kritische componenten op het circuit te bemonsteren en de resultaten van de prestaties van de component(en) te onderzoeken met de verwachte resultaten.

4.2 Voordelen van assemblagetesten

- Een volledige printplaat wordt getest op stroomstoringen zoals kortsluiting of onvolledige circuits. De test stelt ook de aanwezigheid van defecte componenten op een prototype vast.

- Dit type testen omvat ook opstarttests die helpen om de foutopsporingsbehoeften van een klant aanzienlijk te minimaliseren

- Het kan bijna alle mogelijke fouten in een PCB detecteren

- Heeft een platformonafhankelijk PCB-testplatform voor het besturingssysteem

- Het testen volgt de geaccepteerde universele IPC-normen

4.3 PCB-testen —Nadelen van assemblagetesten

Het belangrijkste probleem met Assemblagetesten is dat het testen van een enkel prototype PCB veel tijd en financiële middelen kost. Soms kan het uitproberen van een enkel complex bord vijf tot zes weken duren, en de kosten voor het testen van zo'n bord kunnen erg hoog oplopen. Assemblagetesten zijn echter functioneel en nauwkeuriger bij het uitproberen van PCB's dan welke andere testmethode dan ook. Het is daarom ideaal voor ontwikkelde merken die hoge kwaliteitsnormen en massale producties vereisen.

Conclusie

Het testen van PCB's is een cruciale stap voor alle PCB-ontwerpers en ingenieurs. Zoals blijkt uit de illustraties in deze handleiding, kunnen de juiste PCB-testtechnieken en -benaderingen rechtstreeks van invloed zijn op de kwaliteit van de elektronica die door een ingenieur wordt geproduceerd. Bijgevolg zijn slechte testtechnieken kostbaar voor bedrijven.

Omdat PCB-testen rechtstreeks van invloed zijn op de kwaliteit van de elektronica die door elk bedrijf wordt geproduceerd, is het daarom elke cent waard, omdat het rechtstreeks verband houdt met de algehele winstgevendheid van elk bedrijf. Het enige probleem is dat de meeste contractfabrikanten het testen van PCB's te veel in rekening brengen.

Als WellPCB hebben we ons uitgerust met de modernste methoden voor PCB-testapparatuur en nemen we onze tijd en expertise om PCB's voor onze klanten te testen. Het laatste proces van WellPCB. Wij bieden u een one-stop-service en hoogwaardige producten. U kunt ons de benodigde documenten opsturen en direct een offerte ontvangen! Waar wachten we op? We hebben tien jaar PCB-productie om de specificaties, vereisten en circuitproblemen opnieuw te controleren en te testen. Dus voor de PCB-testen en de kwaliteit zult u tevreden zijn. U kunt ook doorgaan en ons een prijsopgave doen voor uw PCB's die moeten worden geassembleerd en getest.

Industriële technologie

- Selectiegids voor PCB-materiaal

- Gids voor PCB-verstevigers

- Gids voor PCB CAF-problemen

- PCB-ionische verontreinigingstests

- Gids voor PCB-aardingstechnieken

- Gids voor PCB-testmethoden

- Gids voor PCB-gouden vingers

- Gids voor vochtgevoeligheid in PCB's

- PCB-temperatuurgids:

- PCB-montageservice

- Circuit Trace - De ultieme gids