Wat is extrusie – gedetailleerde uitleg | The Mechanical post

Definitie van extrusie

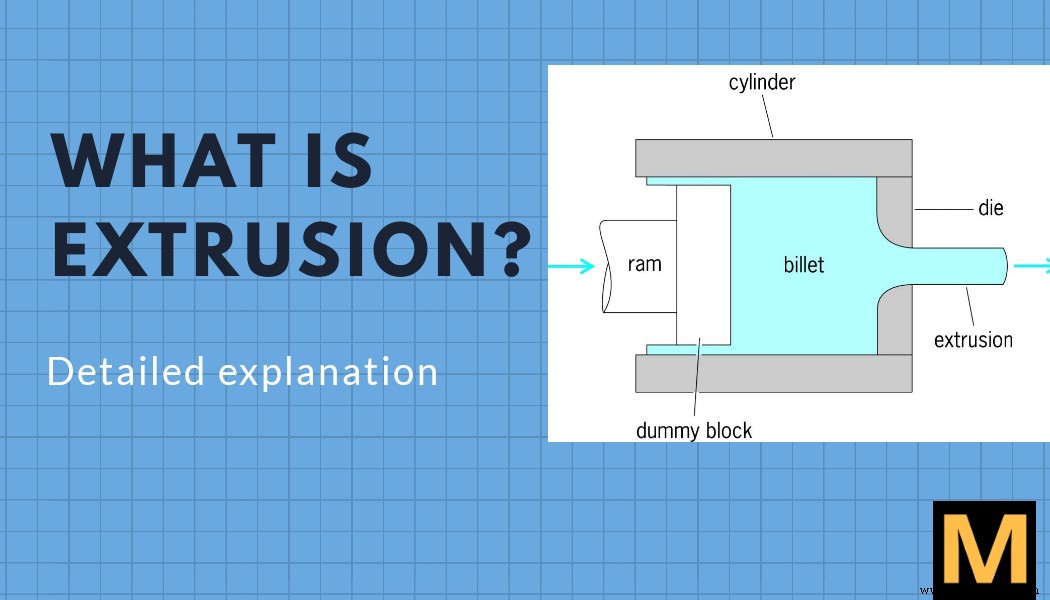

Extrusie kan worden gedefinieerd als het fabricageproces waarbij een blok metaal in een container wordt ingesloten en wordt gedwongen door een kleine opening van een specifieke vorm en grootte, een matrijs genaamd, te stromen.

Extrusiegerelateerde termen die u moet kennen

Billet Een knuppel zijn uniforme blokken van het te extruderen materiaal (neem bijvoorbeeld aluminium extrusies ). De afmetingen van deze blokken variëren afhankelijk van de machines die voor extrusie worden gebruikt. Deze blokken worden vervolgens gebruikt om het gewenste product te extruderen.

|

| afbeelding met extrusiematrijs |

Die

Extrusiematrijzen zijn ronde stalen platen of schijven met een aanzienlijke dikte en met één of meer openingen om het gewenste profiel te creëren. Ze zijn gemaakt van H-13 matrijsstaal en hebben een warmtebehandeling ondergaan omdat ze bestand moeten zijn tegen hoge druk en temperaturen die worden veroorzaakt door de hete knuppel door de matrijs te dwingen.

Ram-extruder

De ram is een soort zuiger of plunjer en heeft een zware massa die wordt gebruikt om de knuppel door de matrijs te duwen door een enorme hoeveelheid kracht uit te oefenen. Een voorbeeld van een ram is de injectiespuit van de arts, aangezien de arts kracht op de ram uitoefent, wordt de vloeistof erin gedwongen eruit te stromen.Extrusieproces

Het extrusieproces begint met het verhitten van de knuppel. De knuppels worden gewoonlijk verwarmd tot een zodanige temperatuur dat het materiaal gemakkelijk kneedbaar en kneedbaar wordt.

Extrusie wordt op grotere schaal gebruikt bij de vervaardiging van massieve en holle profielen van non-ferrometalen en hun legeringen (aluminiumlegeringen, koper, messing en brons enz.), maar staal en andere ferrolegeringen kunnen ook met succes worden verwerkt met de ontwikkeling van gesmolten- glas smeermiddelen.

Het uitgangsmateriaal bij extrusie is gegoten of gewalste knuppels. Het assortiment geëxtrudeerde artikelen is zeer breed:staven met een diameter van 3 tot 25 mm, buizen met een diameter van 20 tot 400 mm en een wanddikte van 1 mm en meer, en meer gecompliceerde vormen die niet met andere mechanische bewerkingsmethoden kunnen worden verkregen. Naast metalen extrusie van kunststoffen is ook mogelijk.

Misschien vind je het ook leuk om te lezen

- Wat is GTAW- of TIG-lassen

- Wat is staal en zijn soorten – gedetailleerde classificatie

- Wat is grijs gietijzer

- Industriële automatisering en zijn soorten

Soorten extrusie:

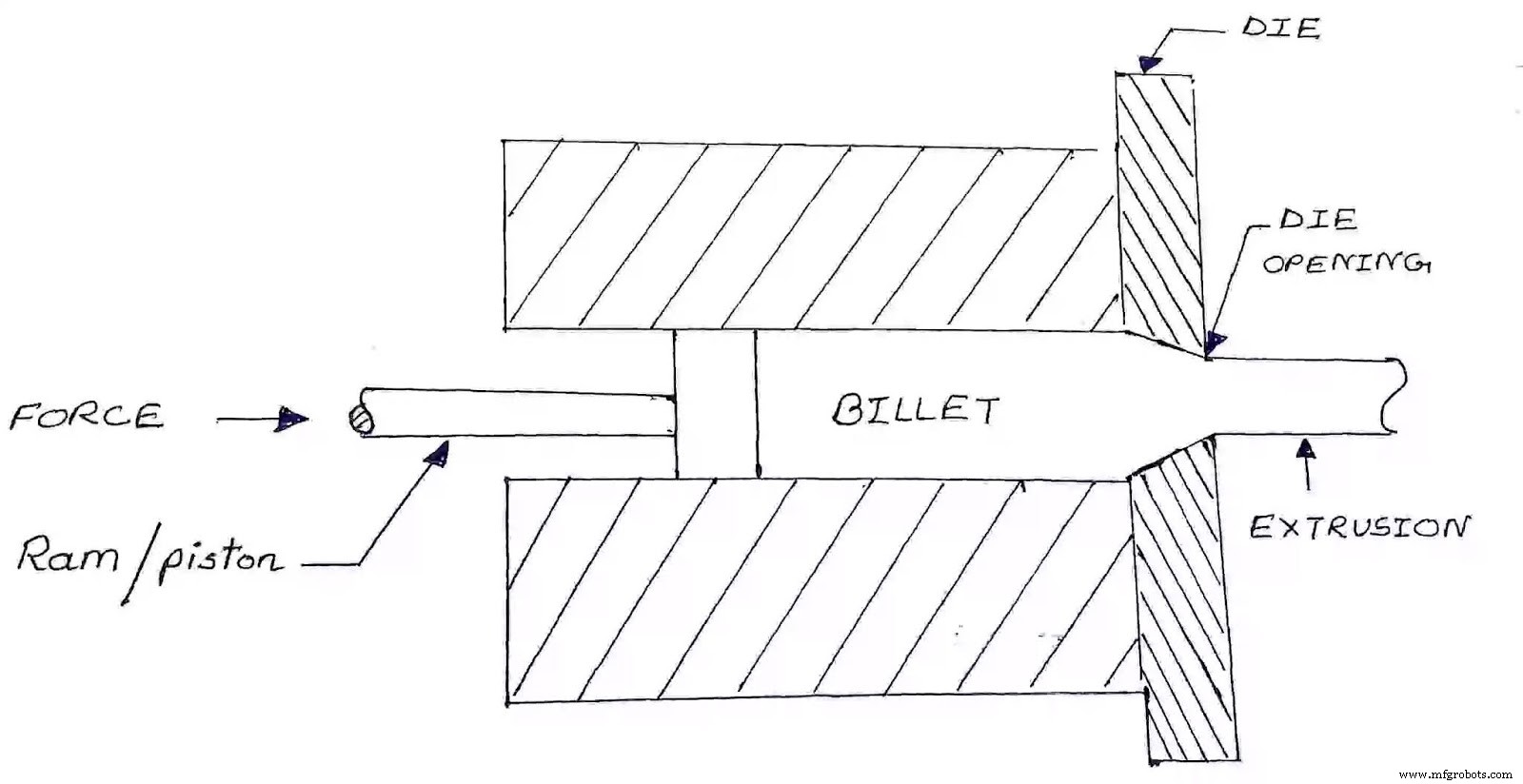

Directe extrusie:

De verwarmde knuppel wordt in de container geplaatst. Het wordt door de ram naar de dobbelsteen geduwd. Het metaal wordt plastisch vervormd, glijdt langs de wanden van de container en wordt gedwongen door de matrijsopening te stromen. Aan het einde van de extrusiebewerking blijft een klein stukje metaal, butt-end scrap genaamd, in de container en kan niet worden geëxtrudeerd. Om een hol profiel te verkrijgen wordt vaak een holle knuppel om de doorn gebruikt. In sommige gevallen is de knuppel massief en wordt hij doorboord door de doorn of een daarin geboord axiaal gat door middel van een boormachine voordat de extrusiecyclus begint. De doorn kan aan de ram worden vastgemaakt. Terwijl de plunjer in de richting van de matrijs beweegt, wordt het metaal door de ringvormige speling en uit een buis naar buiten geperst.

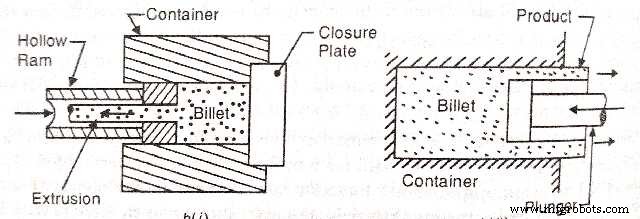

Indirecte extrusie:

Bij een indirect extrusieproces wordt het metaal geëxtrudeerd in de richting tegengesteld aan de beweging van de ram. Hiervoor wordt een holle ram gebruikt (zoals hierboven getoond). De holle ram bevat de matrijs in de vorm van het gewenste product. Voor de productie van het onderdeel is de matrijs aan het uiteinde van de holle plunjer gemonteerd, terwijl het andere uiteinde van de container gesloten is. Terwijl de ram voortbeweegt, oefent de matrijs druk uit op de knuppel en het vervormde metaal stroomt door de matrijsopening tegenover de beweging van de ram en het product wordt door de holle ram geëxtrudeerd.

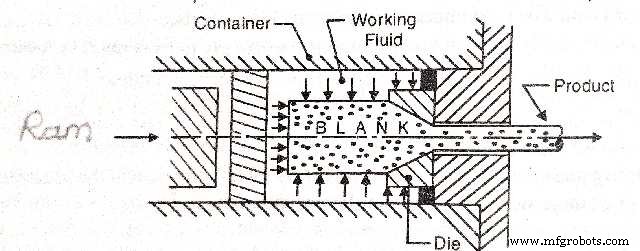

Hete extrusie:

Hete extrusie is een proces waarbij de knuppel wordt verwarmd vóór extrusie . Hete extrusie vindt plaats boven de herkristallisatietemperatuur van het materiaal. Dit helpt niet alleen het materiaal uit te harden, maar het wordt ook gemakkelijker om het materiaal door de matrijs te duwen.

Koude extrusie:

In tegenstelling tot het hete extrusieproces werkt het koude extrusieproces bij kamertemperatuur. De koude extrusie is voordelig ten opzichte van hete extrusie omdat het geen oxidatie veroorzaakt, een hogere sterkte biedt door koud werken, kan worden bewerkt met nauwere toleranties, een betere oppervlakteafwerking en hoge extrusiesnelheden.Materialen die gewoonlijk koud worden geëxtrudeerd omvatten:

- leiden,

- tin,

- aluminium,

- koper,

- zirkonium,

- titanium,

- molybdeen,

- beryllium,

- vanadium,

- niobium en staal.

Voorbeelden van producten die door dit proces worden geproduceerd, zijn:opvouwbare buizen, brandblusserbehuizingen, schokdempercilinders en tandwielspaties.

Dit proces is vergelijkbaar met de hete extrusie, behalve dat de bewerkte metalen de plasticiteit bezitten die nodig is voor een succesvolle vorming zonder ze te verwarmen. Gewoonlijk hebben deze metalen een hoge mate van vervormbaarheid. Koude extrusie wordt ook gedaan om de fysieke eigenschappen van een metaal te verbeteren en om een afgewerkt onderdeel te produceren.

Voordelen van extrusie:

- Het assortiment geëxtrudeerde artikelen is zeer breed. Vormen in dwarsdoorsnede die niet mogelijk zijn door walsen, kunnen worden geëxtrudeerd, zoals die met inspringende profielen.

- Er gaat geen tijd verloren bij het veranderen van vormen, aangezien de matrijzen gemakkelijk kunnen worden verwijderd en vervangen.

- De maatnauwkeurigheid van geëxtrudeerde onderdelen is over het algemeen superieur aan die van gewalste onderdelen.

- Automatisering bij extrusie is eenvoudiger omdat items in één keer worden geproduceerd.

- Extrusies zijn lichter, steviger en sterker dan gietstukken.

- Extrusie is nauwkeuriger dan gietstukken en vereist minder afwerkingsprocessen na de extrusie.

Beperkingen van het extrusieproces:

- Procesafval bij extrusie is hoger dan bij walsen, waar het slechts 1 tot 3% is.

- Relatief hoge gereedschapskosten, gemaakt van kostbaar gelegeerd staal.

- In productiviteit is extrusie veel inferieur aan walsen, met name de continue varianten.

- De kosten van extrusie zijn over het algemeen hoger in vergelijking met andere technieken.

- De levensduur van extrusiegereedschappen is korter vanwege de hoge contactspanningen en slipsnelheden.

- Alleen vormen met constante doorsnede kunnen worden geproduceerd.

Als je dit bericht leuk vindt, laat het ons dan weten in de reacties en deel het met vrienden en familie via onderstaande sociale links. Laat me ook weten over welk onderwerp je de volgende keer wilt lezen 🙂

Overweeg ook om je te abonneren door op de abonneerknop te klikken en mis nooit meer een bericht van ons!

Industriële technologie

- Wat is een mechanische verbinding?

- Wat is impactextrusie?

- Wat is extrusieblaasvormen?

- Wat is een mechanische trekveer?

- Wat is opnieuw platformen in de cloud?

- Wat is het huideffect?

- Wat zijn de belangrijkste soorten mechanische krachtoverbrengingssystemen?

- Wat is 5S? Een uitleg van de elementen van 5S voor een lean-cultuur

- Wat zit er in het productieproces?

- Wat is mechanische koppeling?

- Wat is een mechanische pers?