Tips voor het kiezen van een CNC

Het is niet zo eng als je zou denken

Net als de meeste van de digitale architectuur van productie, zijn computer numerieke controllers (CNC's) de afgelopen jaren snel vooruitgegaan, waardoor ze veel meer verwerkingssnelheid hebben opgeleverd en geavanceerde algoritmen zijn geïmplementeerd, terwijl ze tegelijkertijd eenvoudigere, intuïtievere gebruikersinterfaces bieden. Dus hoe te kiezen tussen de verschillende soorten CNC's? Moet je er een regelen? En hoe zou u nieuwe versies of geheel nieuwe CNC's introduceren?

Laten we in het begin één kritiek probleem uit de weg ruimen:er zijn waarschijnlijk meer opties dan je zou denken. Zoals Gisbert Ledvon, directeur bedrijfsontwikkeling, machinegereedschap, voor Heidenhain Corp., Schaumburg, Illinois, uitlegde, gaan veel mensen ervan uit dat ze alleen de controle kunnen krijgen die ze in de machinedemo hebben gezien, of wat de verkoper presenteert. Maar dat is over het algemeen niet het geval. Hij noemt het voorbeeld van DMG Mori, een grote bouwer van geavanceerde machines. "Je kunt een DMG-machine kopen met de Heidenhain-besturing," zei hij, "[of] krijgen met een Siemens of met een FANUC. De mechanica, het gietstuk, de kogelomloopspindels, de serviceondersteuning, enzovoort zijn allemaal hetzelfde.” Of zoals Paul Webster, CNC-engineeringmanager voor FANUC America Corp., Hoffman Estates, Illinois, het verwoordde:“De bouwer van gereedschapsmachines beslist welke besturing op [zijn machines] wordt uitgevoerd. Maar de eindgebruiker heeft in hoge mate invloed op die beslissing door aan te geven wat hij wil.”

Overwegingen voor gebruiksgemak

Gebruiksgemak is de belangrijkste overweging bij het kiezen van een CNC voor veel winkels, waarschijnlijk vanwege de uitdaging om voldoende geschoolde arbeidskrachten te vinden. "Meestal," zei Webster, "willen ze wat ze al in de fabriek hebben. En teruggaand naar de jaren ’70, ’80 en begin jaren ’90, had FANUC de meest betrouwbare besturing en de meest consistente besturing.” Hoewel er enige discussie is over hoe gebruiksvriendelijk FANUC-besturingen zijn (daarover binnenkort meer), zijn ze zeker alomtegenwoordig. "De gebruikersinterface van FANUC is in de loop van de geschiedenis van meer dan 40 jaar gegroeid", merkte Webster op. "En veel fabrieken hebben nog steeds FANUC 6M-, 6T- en 10T-besturingen die meer dan 30 jaar oud zijn." Dit wijst ook op het feit dat er een geschikte FANUC-besturing is voor vrijwel alles in een fabriek die een CNC nodig heeft, of het nu een bewegingscontroller is voor hulpapparatuur zoals een transportband, of een ponsmachine, een vijfassig bewerkingscentrum of een Indexdraaimachine met acht onafhankelijke spindels, die elk een ander proces uitvoeren. "Het zijn verschillende soorten controlesystemen, maar ze werken en voelen allemaal hetzelfde", legt Webster uit. "Dus de man die de werktuigmachine bedient, kan zonder problemen op de hulpapparatuur springen en het bedienen, problemen oplossen en onderhoud uitvoeren."

Todd Drane, regionaal verkoopmanager voor Fagor Automation -VS, Elk Grove Village, Illinois, denkt ook dat het nuttig is om de controle over verschillende productiegebieden te standaardiseren. En Fagor implementeert dezelfde gebruikersinterface van applicatie tot applicatie. "Als je met Fagor Automation onze draai-CNC leert, dan ken je onze CNC-frees ook, omdat de menu's en methoden voor het maken en uitvoeren van de programma's identiek zijn", zegt Drane. “Natuurlijk roep je op een draaimachine andere ingeblikte cycli op dan op een frees, maar de methode om ze aan te roepen is identiek. Het voor de hand liggende voordeel is dat uw personeel op de werkvloer beter uitwisselbaar en veelzijdiger is.” Drane voegde toe dat Fagor ook CNC's heeft ontwikkeld voor een verscheidenheid aan toepassingen die verder gaan dan traditioneel frezen en draaien, met inbegrip van "slijpen, lasers, routers, waterjet en algemene bewegingsbesturingstoepassingen. We hebben ook de mogelijkheid om snel en gemakkelijk aangepaste editors, schermen, pagina's en routines te maken op al onze CNC-platforms, dus wat de klant ook nodig heeft, we kunnen bereiken."

Zowel Webster als Drane wijzen op de gebruikersinterface, of HMI (human-machine interface) als een belangrijke overweging. Maar strikt genomen verschilt de HMI van de CNC, en in sommige gevallen legt de machinebouwer zijn eigen aangepaste HMI over elkaar heen. De bouwer zal dat eerder doen voor gespecialiseerde toepassingen, zoals slijpen, en soms doen ze dat om een concurrentievoordeel te creëren ten opzichte van een meer "generieke" interface. (Ledvon merkte op dat Heidenhain-gebruikers een uitzondering zijn omdat "de hele interface, het toetsenbord en het touchscreen zelf altijd Heidenhain-functionaliteit laten zien. We hebben niet echt iemand die dat overlapt, behalve enkele van hun eigen cycli.") variaties en hoe ze zijn gemaakt, valt buiten het bestek van dit artikel. We concentreren ons in plaats daarvan op het onderscheid tussen wat de grote CNC-aanbieders bieden.

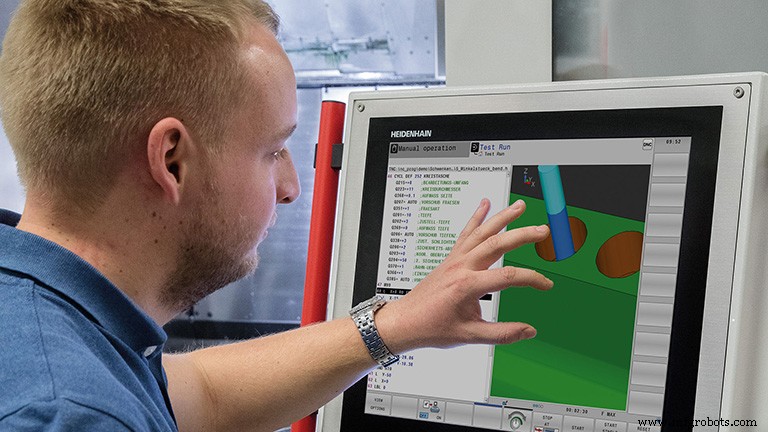

Over het algemeen bood de alomtegenwoordige FANUC-besturing waar we eerder naar verwezen, M&G-codeprogrammering vanaf een toetsenbord en was niet erg flitsend. Je zou kunnen zeggen dat het gemakkelijk te gebruiken was omdat "iedereen" wist hoe het te gebruiken. Als het ging om vijfassige bewerking, creëerde een ingenieur een bewerkingsprogramma met een CAD/CAM-pakket en gebruikte een postprocessor om de M&G-code te genereren die op de machine draaide. Gebruikers hebben geen vijfassig werk aan de besturing geprogrammeerd en dat doen ze over het algemeen nog steeds niet. Ledvon zei dat de wereld verder gaat dan het definiëren van een lijn of een straal in abstracte taal. We gaan in plaats daarvan naar conversatieprogrammering met "kortere, duidelijke instructies die zeggen 'Ik wil een boorcyclus uitvoeren' of 'Ik wil een skivingcyclus uitvoeren'. U hoeft slechts een paar vragen te beantwoorden en de besturing doet de rest voor jij. Dat is waar we nu zijn. Het wordt interactiever en eenvoudiger.” En - geen verrassing - de programmering op de machine gebeurt via grotere touchscreens met smartphone-achtige functies (zoals knijpen om te verkleinen en aanraken en vegen) om te taggen en kopiëren, enzovoort.

Deze veranderingen worden deels aangedreven door een jongere generatie machinisten die het veld betreden, maar Ledvon zei dat oudere operators deze technieken ook omarmen, zij het misschien wat langzamer. "In onze ervaring willen ze na drie tot zes maanden meestal niet terug naar de andere kant", zei hij.

Heidenhain kiest al lang voor de conversatiebenadering, maar FANUC heeft niet geslapen. Het introduceerde in 2016 een gebruiksvriendelijkere touchscreen-interface genaamd iHMI en heeft de afgelopen maanden grote verbeteringen doorgevoerd. Jody Michaels, de nationale verkoopmanager van FANUC America, zei bijvoorbeeld dat de eerdere interface kinematische kalibratie zo moeilijk maakte dat er een FANUC-expert voor nodig was. Nu is het een icoon op de HMI. "Je vult gewoon de blanco in en drukt op cyclusstart", legt Michaels uit. "Natuurlijk moet je ervoor zorgen dat dingen als de sonde en de stylusdiameter eerst worden ingesteld, maar zo simpel is het."

FANUC heeft ook enkele van de sonderingsroutines uitgebroken, zodat gebruikers ze kunnen toepassen zonder de oude menu's te hoeven doorlopen. Het voegde ook de mogelijkheid toe om gereedschapsgegevens (feeds, snelheden, coatinginformatie en andere gereedschapsbeschrijvingen) uit externe bronnen te importeren, wat een gangbare praktijk in de branche is waar FANUC zich tegen had verzet.

Michaels zei ook dat FANUC's iHMI nu de directe import van werkelijke onderdeelgeometrie in een conversatieprogramma mogelijk maakt. “Daar hebben we nooit de mogelijkheid voor gehad. Nu kunt u een DXF- of IGES-bestand importeren, of een solide model, zodat u kunt programmeren zonder dat u het onderdeel op de besturing hoeft te tekenen. Dat is een groot vertrek voor ons." Ledvon zei dat deze mogelijkheid veel wordt gebruikt in Europa en ook in Noord-Amerika aanslaat, vooral voor eenvoudigere onderdelen en in middelgrote werkplaatsen. “Profiteren van een CAM-importeur om een DXF- of IGES-bestand om te zetten in een machinaal programma, direct op de besturing, is veel efficiënter dan teruggaan naar de CAD/CAM-man en in de rij wachten, want hij moet vijf, zes , zeven, acht of tien machines.” Ledvon ziet dit ook als een manier om jongere operators die deze aanpak omarmen, te empoweren, en denkt dat dit zal bijdragen aan een betere retentie in de hele branche.

Toch waarschuwde Webster voor het aanbrengen van radicale wijzigingen in de gebruikersinterface, waarbij hij de analogie gebruikte dat het gas- en rempedaal in een auto desastreus zou zijn. "We worden in twee richtingen getrokken, omdat de mensen met fabrieken vol FANUC's niet willen veranderen", zei hij. “Dus we moeten alles vergelijkbaar houden. Maar nieuwe operators die van school komen, zijn gewend aan smartphones en dat soort dingen, en ze willen een touchscreen gebruiken en het vereenvoudigen. De iHMI maakt een deel van die nieuwere stijl mogelijk, maar trekt ons niet zo ver weg van de bestaande interface dat mensen in paniek raken.” Hij voegde eraan toe dat de overgrote meerderheid van de machines waarop de FANUC CNC draait, de FANUC HMI gebruikt met slechts beperkte aanpassingen "voor de specifieke kenmerken van de bewerkingsmachine, zoals onderhoudsschermen en zaken als gereedschapswisselaars of andere onderdelen die niet door de CNC zelf worden gedefinieerd."

Van zijn kant heeft Fagor zowel G-code- als conversatieprogrammeersystemen op dezelfde CNC geïntegreerd, "plus CAD/CAM-systemen aan boord, interactieve editors en helpmodi gecombineerd met gemakkelijke aanraking rechtstreeks in de handleidingen, rechtstreeks op de werkvloer vanaf de toetsenbord,' zei Drane. “Zodra een programmeur of operator deze CNC's leert en begrijpt, wat snel is en vaak in minder dan een dag, stapelen we extra nieuwe technologische functies op hetzelfde platform. Daarom moeten operators op de werkvloer gewoon nieuwe technologische functies leren op een platform waarmee ze al bekend zijn. De comfortfactor is duidelijk en we zien dat steeds meer nieuwe technologieën worden gebruikt door operators.”

Precisie- en andere prestatieoverwegingen

Naast gebruiksgemak zijn andere belangrijke overwegingen de precisie, snelheid en betrouwbaarheid van de bewerking. Heidenhain en Fagor zouden de enige regelbouwers zijn die het volledige motion control-systeem kunnen leveren. Zoals Ledvon het uitdrukte:“Je krijgt de aandrijving van ons, de weegschalen, de encoders, de motoren en de besturing. Iets kopen van een derde partij laat altijd iets weg als je ingaat op micronauwkeurigheden en super oppervlakteafwerkingen.” Hij schreef de leidende positie van Heidenhain in de veeleisende vormindustrie toe aan deze factor, en voegde eraan toe dat "99 procent van de tijd", wanneer een machinebouwer de Heidenhain-besturing kiest, deze voor het hele systeem gebruikt. "Soms verkopen we de motor niet", zegt Ledvon, "maar alle Siemens-motoren hebben een Heidenhain-encoder."

Webster wees erop dat alle FANUC-besturingen "alles doen tot op de nanometer. De meeste schalen zijn nergens in de buurt van een nanometer nauwkeurig. Het verlies aan resolutie zit niet in de CNC. Het is zeker aan de machinekant, niet aan de besturingskant. De weegschaalfabrikanten zeggen dat hun weegschalen veel nauwkeuriger zijn dan de mechanische machine, waar ik het mee eens ben. En de machinejongens zeggen dat hun machines nauwkeuriger zijn dan het werkstuk. De werkopspaners zeggen dat [hun apparaten] nauwkeuriger zijn dan de gereedschappen. Het druppelt naar beneden. Maar de CNC is helemaal niet de beperkende factor. Het komt niet eens in de buurt." Hij voegde eraan toe dat FANUC zijn eigen motoren en encoders bouwt en dat de motorencoders tot 32 miljoen pulsen per omwenteling hebben. "Als je het hebt over het verhogen van een enkele omwenteling van een kogelomloopspindel tot 32 miljoen tellingen, dan is dat veel resolutie om mee te werken." Wat is het antwoord? Praat met gebruikers die u vertrouwt en ontvang een grondige demo!

Overgaand op snelheid gebruiken de beste CNC's allemaal ultramoderne CPU's en meer geheugen om programma's sneller te verwerken. Dat maakt dingen als machinale bewerking op hoge snelheid veel beter dan de afgelopen jaren. Maar naast meer rauwe verwerkingskracht, loont het de moeite om te overwegen of de besturing profiteert van andere slimme methoden om de efficiëntie te verhogen. Dat omvat functies zoals adaptieve besturing, die de voedingssnelheid automatisch aanpast op basis van de gereedschapsbelasting, en automatische servo-afstemming.

Deze laatste deden vaak een beroep op een expert van de CNC-maker. Maar CNC's van FANUC, Fagor en anderen zijn nu beter in het "controleren van alle feedback op alle aandrijvingen en motoren en deze automatisch af te stemmen op de optimale instelling", legt Michaels uit. Dat kan een aanzienlijke verbetering opleveren als u een ongebruikelijke hoeveelheid gewicht op uw machinetafel heeft geplaatst, of uw opstelling op een andere manier heeft gewijzigd.

Ledvon benadrukte Heidenhain's push om functionaliteit toe te voegen aan zijn conversatiemenu's. “Zo is het malslijpen nu een van de kenmerken van de besturing. We kunnen pocketing doen met trochoïdaal frezen. Dingen die u normaal op een CAM-systeem zou doen, kunnen nu rechtstreeks op de besturing worden gedaan.” Het doel is om meer dingen te doen op een vijfassige machine in één opstelling. "Je hoeft niet van een vijfassige machine naar een malmolen te gaan om een bepaald deel van een specifiek onderdeel te slijpen," zei hij. “Je kunt nu beide doen op de vijfassige machine omdat multifunctionaliteit uit verschillende technologieën nu met één CNC kan worden beheerd.” Ledvon merkte ook op dat een goede, stabiele werktuigmachine uitgerust met Heidenhain-weegschalen "vanuit het oogpunt van nauwkeurigheid bijna een CMM is, en je kunt op zijn minst een pre-inspectie op de machine doen voordat het onderdeel loskomt." Dit is een van de vele manieren waarop een werktuigmachine volgens Ledvon als een 'zenuwcentrum' dient en de fabriek een schat aan nuttige informatie verschaft.

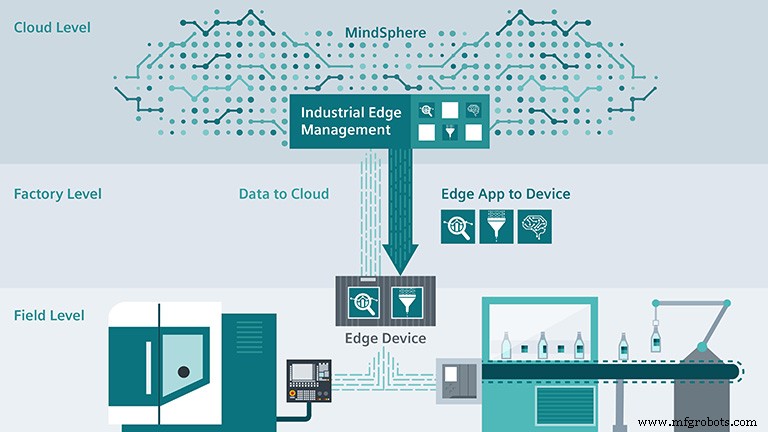

Tiansu Jing, productmanager voor Siemens Industry Inc., Elk Grove Village, Illinois, bood een andere invalshoek:edge computing. Edge computing houdt de meeste berekeningen en verwerkingen op het edge-apparaat en niet op de CNC, terwijl de machines in realtime blijven werken. "In het verleden waren verschillende CNC's gericht op verschillende toepassingen en alle gerelateerde functies, inclusief hardware, werden dienovereenkomstig ontwikkeld door leveranciers van besturingen", legt hij uit. “Veel winkels kozen vanwege dit verschil voor een specifieke besturing.” Edge computing doorbreekt deze grens en vergroot de mogelijkheden van CNC's. "Met edge computing kunnen verschillende toepassingen worden gebruikt om meer machineprestaties te bieden om de snijkwaliteit en productiviteit te verhogen." Jing voegde eraan toe dat door de CNC te verbinden met het edge-apparaat, de lokale server en de cloud, "er mogelijkheden zijn voor verschillende entiteiten om hun eigen expertise aan de eindklant aan te bieden via apps in de cloud."

Over een gerelateerd punt zei Jing:"service op afstand wordt betrouwbaarder en goedkoper. Met de complete digitale twin-oplossing, die niet alleen een virtuele CNC omvat, maar ook virtuele machinemonteurs, kunnen machinebouwers en CNC-leveranciers een uitgebreide oplossing hebben om te dupliceren wat machinewerkplaatsen gebruiken en voor het oplossen van problemen van klanten. Deze methode kan de downtime die door het probleem wordt veroorzaakt aanzienlijk verminderen en de productiviteit van eindgebruikers verhogen. Tegelijkertijd zal dit de servicekosten voor machinebouwers drastisch verlagen.”

Dingen die CNC-experts gek maken

Het blijkt dat de grote CNC-leveranciers vaak merken dat hun klanten niet volledig gebruikmaken van de geweldige technologie waarvoor ze al hebben betaald. Volgens Michaels is het blijven gebruiken van de inverse-tijdmethode bij vijfassige bewerking een goed voorbeeld. "We zorgen er eindelijk voor dat mensen gereedschapcentrumpuntbesturing, tolerantiecontrole en de bewerkingscondities gebruiken, waar je het voorbewerken kunt versnellen en het nabewerken onafhankelijk binnen het programma kunt vertragen", zei hij. "Maar het heeft jaren geduurd en er zijn nog steeds mensen die hun moderne CAM-software vragen om een programma te genereren met G93 inverse tijdcode", terwijl de nieuwere methode zowel een snellere snede als een betere afwerking oplevert.

Ledvon zei dat gebruikers vaak niet volledig profiteren van de geïntegreerde bewerkingscycli in de besturing, wat veel efficiënter kan zijn bij het maken van een onderdeel. Hij gaf het voorbeeld van een klant die vergat dat zijn touchscreen een pijl naar rechts had om naar een andere cyclus te gaan. De klant wilde een boorcyclus aan zijn programma toevoegen, dus gebruikte hij zijn CAM-software om hiervoor ongeveer 200 regels code te maken, terwijl hij gewoon op de pijl had kunnen drukken en een paar vragen had kunnen beantwoorden om de boorcyclus te maken.

"Veel mensen gaan ervan uit dat de besturing alleen doet wat een andere machine een jaar geleden of drie jaar geleden deed," merkte hij op, "en dat is niet het geval. Daarom pushen we training.”

Webster zei dat de onwil om moderne CAM-programmering te omarmen waarschijnlijk de grootste oorzaak is van productiviteitsverlies. Soms is het gewoon een fout om de nieuwste postprocessor te gebruiken. "Er zijn handige G-code-functies die mensen niet gebruiken, hetzij omdat ze niet weten dat ze bestaan, of omdat hun CAD/CAM-systeem dit niet ondersteunt", legde hij uit. “We zien nog steeds veel mensen programma's posten vanuit hun CAD/CAM-systeem met gewone G-1's. [Ze maken] slechts zeer kleine lineaire bewegingen van lijnsegmenten, ook al zijn er veel nieuwe programmeertechnieken en -functies. Veel CAM-systemen en de postprocessors zijn niet zo up-to-date als de CNC's in het veld, maar CAD/CAM is tegenwoordig erg goedkoop en veel gemakkelijker te gebruiken.” Soms is de beste investering het volledig gebruiken van de investering die u al heeft gedaan.

Dus wat te krijgen?

Kijk bij het kiezen van een CNC serieus naar je bedrijfsmodel, adviseerde Ledvon. “Om vooral productiewerk te doen met grote partijen, met operators die niet zo vaardig zijn, standaardiseer dan zeker op een besturing. Maar ik denk niet dat dat de manier is om meer geld te verdienen. Om naar nieuwe marktsegmenten te groeien, of om een bedrijf met een hogere marge te krijgen met kleinere partijgroottes, heb je flexibiliteit nodig in je opzet.” Dit betekent multifunctionele machines en de beste controles voor de toepassingen die een bedrijf besluit na te streven. “Want als je dezelfde besturing blijft kopen als de winkel verderop, kun je alleen op prijs concurreren. Je moet een manier vinden om je te onderscheiden, en dat is een manier om dat te doen.”

Automatisering Besturingssysteem

- ips voor het kiezen van de juiste CNC-reparatieservice

- 4 tips voor beginners met CNC-freesmachines

- Veiligheidstips voor CNC-machines

- Eenvoudige onderhoudstips voor uw CNC-machines

- Tips voor het kiezen van de juiste CNC-machine

- 7 Aankooptips voor ATC CNC-router

- Tips voor de configuratie en bedrading van de behuizing van het bedieningspaneel:

- 7 tips voor het kiezen van een machinewerkplaats

- 4 tips onder de radar voor 5-assige CNC-productiviteit

- Snelle tips voor het kiezen van een productieleverancier

- Tips voor het kiezen van de juiste maat minigraafmachine