Het ontwerpproces voor additieve productie versnellen met nieuwe CAD/CAM-tools

Productietechniek: De nieuwste PowerMill 2019-update van Autodesk voegt een nieuwe additieve plug-in-module toe. Kun je dit "high-rate" systeem voor additieve productie beschrijven en hoe het werkt?

Clinton Perry: PowerMill 2019 biedt een speciale reeks tools voor het programmeren van additieve processen met hoge snelheid - algemeen bekend als gerichte energiedepositie [DED]. Het DED-proces maakt gebruik van een CNC-bewerkingsmachine of industriële robot die een stroombron - meestal laser, boog of elektronenstraal - op een punt in de ruimte kan focussen. Tegelijkertijd wordt materiaal [in metaalpoeder of draadvorm] naar de 'hot spot' gevoerd. De stroombron zorgt ervoor dat het materiaal smelt en een gesmolten plas vormt. Door deze plas rond te manoeuvreren, is het mogelijk om 3D-vormen te bouwen - en dit op een zeer gecontroleerde manier.

Degenen die bekend zijn met poederbed 3D-printers weten dat ze ongelooflijk ingewikkelde 3D-vormen kunnen produceren. De onderliggende technologie betekent echter dat ze beperkt zijn in termen van materiaaldepositiesnelheden en de grootte van het onderdeel dat kan worden geproduceerd. Deze beperkingen hebben de acceptatie van deze vorm van additive manufacturing in bepaalde industrieën en toepassingen beïnvloed.

Ter vergelijking:het DED-proces gebruikt hogere vermogensniveaus en materiaalstroomsnelheden, wat resulteert in aanzienlijk hogere depositiesnelheden, waardoor onderdelen sneller kunnen worden gebouwd. Bovendien betekent het grotere werkbereik van CNC-machines en robots dat DED aanzienlijk grotere onderdelen kan bouwen. Deze twee belangrijke kenmerken maken DED tot een kosteneffectieve oplossing voor het produceren van grootschalige componenten die vaak worden gezien in industrieën zoals ruimtevaart, energieopwekking enzovoort.

Het aansturen van een DED-proces vereist zeer gespecialiseerde gereedschapsbanen die precies bepalen hoe en waar materiaal wordt gedeponeerd, terwijl plaatselijke overbouw wordt voorkomen. PowerMill 2019 voorziet in de levering van een speciale reeks tools voor het creëren, controleren en simuleren van depositiestrategieën om fabrikanten te helpen het potentieel van DED te benutten.

MIJ: Wat zijn enkele van de voordelen die hybride CNC/AM-machines bieden ten opzichte van pure CNC's of traditionele additieve systemen?

Perry: De meeste reguliere fabrikanten van CNC-bewerkingsmachines zijn begonnen met het aanbieden van hybride machines die zowel additieve als subtractieve technologie kunnen leveren. Er zijn enkele duidelijke voordelen; een enkele hybride bewerkingsmachine neemt minder vloeroppervlak in beslag, helpt de insteltijd van onderdelen te verkorten en minimaliseert het risico op menselijke fouten. De echte voordelen zijn echter veel fundamenteler.

Met afzonderlijke additieve en subtractieve workflows wordt een onderdeel meestal volledig gedeponeerd voordat het wordt overgebracht naar een CNC-machine voor precisiefrezen. Hoewel dit ook haalbaar is met hybride machines, betekent een grotere flexibiliteit dat de twee processen op alternatieve manieren kunnen worden gecombineerd.

Een onderdeel kan bijvoorbeeld gedeeltelijk worden gedeponeerd voordat kritische functies voor CNC-frezen worden gefreesd. De bouw- en snijfasen worden vervolgens afgewisseld totdat het onderdeel klaar is. Door de technologieën op deze manier te combineren, kunnen hybride machines onderdelen produceren die niet met afzonderlijke machines kunnen worden geproduceerd.

Een opmerkelijk voorbeeld hiervan werd onlangs tentoongesteld in de Advanced Manufacturing-faciliteit van Autodesk in het VK, waar een Hamuel Reichenbacher HSTM 150 HD hybride machine werd gebruikt om een beschadigde lucht- en ruimtevaartcompressorschijf te repareren. Het proces begon met het CNC-frezen van de beschadigde uiteinden van de bladen op de schijf voordat een laser- en poedervorm van DED werd gebruikt om titanium af te zetten om het weggefreesde materiaal te vervangen. Ten slotte gebruikte de machine zeer nauwkeurige tasters om het overtollige materiaal te meten en CNC te frezen, waardoor een bijna perfecte mix tussen oud en nieuw materiaal ontstond.

MIJ: Het nieuwe PowerMill Additive-systeem is gericht op zowel drie- als vijfassige bewerkingssystemen plus robots. Hoe verschilt het bij gebruik met CNC's of met robots?

Perry: Wat het maken van gereedschapspaden betreft, zijn er geen enkele verschillen. De additieve gereedschapsbanen van PowerMill kunnen worden uitgevoerd op een CNC-bewerkingsmachine of robot. Er wordt een reeks additieve strategieën geleverd voor de volgende toepassingen:

- 2D-toolpaths maken om complete, prismatische vormen te bouwen.

- Het maken van strategieën met drie of vijf assen om gelokaliseerde functies aan bestaande onderdelen toe te voegen [bijv. nokken toevoegen aan de zijkant van een vliegtuigmotorbehuizing].

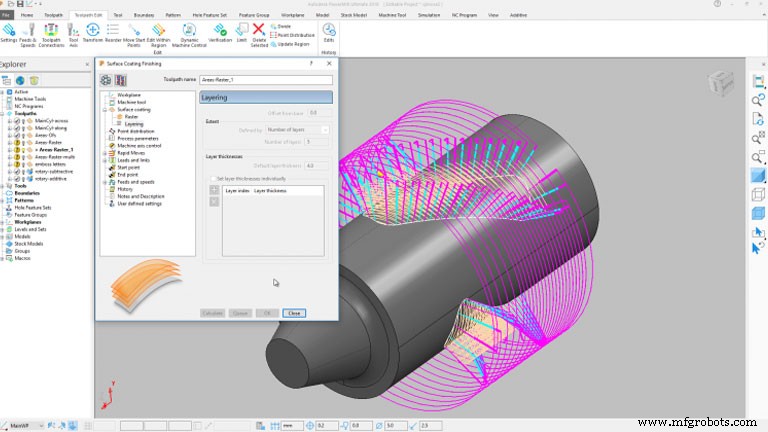

- Het genereren van drie- of vijfassige beweging om coatings aan onderdelen toe te voegen, hetzij volledig of in gelokaliseerde gebieden [bijvoorbeeld het toevoegen van een slijtvaste coating aan een onderdeel dat veel slijtage ervaart].

De additieve strategieën worden gemaakt in dezelfde interface die wordt gebruikt om subtractieve toolpaths te produceren. Dit betekent dat ze kunnen worden geoptimaliseerd met behulp van PowerMill's toolpath-bewerkingstools. Bovendien kunnen met PowerMill belangrijke procesparameters, zoals laservermogen, poederstroomsnelheid en gasstroom, puntsgewijs worden bewerkt.

Zodra de gereedschapsbanen zijn geproduceerd en geoptimaliseerd, kunnen ze worden gesimuleerd met behulp van een virtuele tweeling van de CNC-bewerkingsmachine/robot, waardoor problematische machinebewegingen, zoals asomkeringen en/of overbewegingen, kunnen worden geïdentificeerd en vermeden.

Ten slotte maakt PowerMill het mogelijk om toolpaths te exporteren naar Autodesk Netfabb-simulatie voor een meer diepgaande analyse van het hele bouwproces, inclusief thermische en stressgerelateerde beoordeling. Dit geeft fabrikanten meer vertrouwen dat het bouwproces goede onderdelen zal opleveren.

MIJ: Welke klanten of welke industrieën of toepassingen gebruiken het systeem?

Perry: AM biedt substantiële voordelen voor veel industrieën, waaronder lucht- en ruimtevaart, olie en gas, schimmels en sterven, energieopwekking, motorsport en scheepvaart. De haven van Rotterdam is een van de drukste scheepvaartknooppunten ter wereld en een knooppunt voor grote schepen die onderhoud nodig hebben. Als een commercieel vrachtschip in een dok ligt te wachten op een vervangend onderdeel, kan het letterlijk miljoenen dollars aan verloren zaken kosten. De traditionele benadering zou zijn om magazijnen te bouwen op belangrijke locaties over de hele wereld en deze te vullen met reserveonderdelen, voor het geval ze nodig zijn.

Het RAMLAB-team [Rotterdam Additive Manufacturing Lab] erkende het potentieel om DED en hybride fabricage te gebruiken om op verzoek vervangende onderdelen te produceren wanneer en waar nodig.

Bij hun eerste project werd een propeller van bronslegering gemaakt met een diameter van meer dan 1,5 m en waarvoor meer dan 400 kg materiaal moest worden gestort. De voltooide propeller werd aan uitgebreide tests onderworpen voordat hij door de overheidsinstantie als zeewaardig werd gecertificeerd - een wereldprimeur voor een additief vervaardigde propeller! Door op deze manier onderdelen te produceren, kan RAMLAB de tijd dat een vrachtschip uit de vaart ligt, verkorten. Naast het vermijden van miljoenen dollars aan vertragingen, maakt het ook de noodzaak voor een netwerk van volledig gevulde magazijnen overbodig.

MIJ: Welke andere nieuwe functies zullen machinisten vinden in PowerMill 2019 voor traditionele bewerking?

Perry: De software bevat verschillende verbeteringen voor subtractieve productie. PowerMill biedt al vele jaren vijfassige botsingsvermijding, wat betekent dat er gereedschapsbanen kunnen worden gecreëerd die botsingen of bijna-ongevallen met betrekking tot de snijgereedschapassemblage voorkomen. In eerdere releases kon de gebruiker kiezen uit een reeks verschillende vermijdingsopties. De gemaakte keuze was afhankelijk van de vorm van het te bewerken onderdeel en de gebruikte strategie. PowerMill 2019 bevat een nieuwe 'automatische' kanteloptie voor de gereedschapsas die werkt op alle typen gereedschapsbanen en alle modelvormen. Dit maakt het eenvoudiger voor programmeurs om veilige vijfassige NC-code te creëren en is met name geschikt voor gebruikers die misschien nieuw zijn in vijfassige bewerking.

PowerMill's Vortex hoogrenderende voorbewerkingsstrategie is verbeterd om een nieuwe 'uit voorraad'-optie te bieden. Gebaseerd op de adaptieve clearingfunctionaliteit van Autodesk, creëert dit gereedschapspaden met offsets op basis van de vorm van het materiaal dat wordt bewerkt, wat doorgaans resulteert in kortere cyclustijden. In tests werd een P20-kernwisselplaat bewerkt met behulp van de nieuwe 'uit voorraad'-optie en het vorige 'van model'-gereedschapspadtype. De optie 'uit voorraad' had een cyclustijd die 33% sneller was.

ViewMill is de voorraadsimulatietool van PowerMill. Het geeft een realistische weergave van de voorraad op elk punt in het bewerkingsproces. Met de release van PowerMill 2019 bevat ViewMill een nieuwe dikteschaduwmodus die het voor programmeurs gemakkelijker maakt om de verdeling van onbewerkt materiaal op hun onderdelen te visualiseren. Met een reeks dynamische schuifbalken kan de kleur van de simulatie worden gewijzigd om onmiddellijk afgewerkte oppervlakken te identificeren, evenals gebieden te tonen waar resterend materiaal moet worden verwijderd of gelokaliseerde gebieden waar gutsen kunnen zijn opgetreden. De verbetering geeft programmeurs meer vertrouwen dat onderdelen volledig worden bewerkt wanneer ze van de bewerkingsmachine worden verwijderd.

PowerMill 2019 biedt ook de mogelijkheid om kritieke productiegegevens te exporteren naar Autodesk Fusion Production, een cloudgebaseerde tool waarmee fabrikanten werk kunnen plannen, taken kunnen volgen en het gebruik van CNC-machines kunnen bewaken. Fusion Production geeft belangrijke projectbelanghebbenden toegang tot belangrijke informatie over de status van een productiefaciliteit, waardoor knelpunten kunnen worden geïdentificeerd, processen kunnen worden herzien en verbeterd en de algehele efficiëntie van de apparatuur kan worden gemaximaliseerd. Omdat het een cloudgebaseerd systeem is, zorgt Fusion Production ervoor dat gegevens altijd, overal en op vrijwel elk mobiel of desktopapparaat toegankelijk zijn.

Nieuwe releases

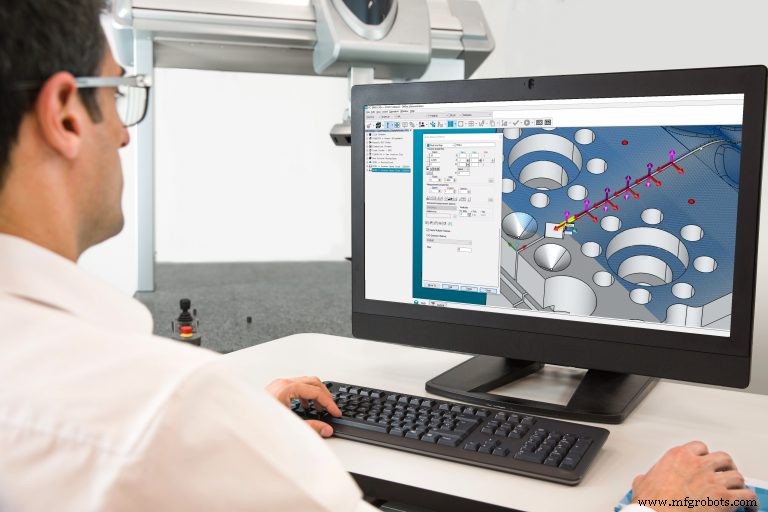

Metrologie-ontwikkelaar Hexagon Manufacturing Intelligence (North Kingstown, RI) heeft zijn PC-DMIS 2018 R1-update van de meetsoftware van het bedrijf gelanceerd, die de eerste van twee PC-DMIS-releases bevat die gepland zijn voor 2018.

Met PC-DMIS 2018 R1 kunnen gebruikers AutoFeatures converteren naar punten of de gemeten treffers gebruiken voor nieuwe constructies en afmetingen, beschikbaar voor vliegtuig-, cirkel- en cilinder AutoFeatures, aldus het bedrijf. Door elke treffer om te zetten in een vectorpunt, kan de functie Pad optimaliseren worden gebruikt om de volgorde van puntmetingen te verbeteren, waardoor het aantal sondepuntwisselingen en de totale meettijd worden verminderd. Nieuwe ondersteuning voor Q-DAS Traces maakt een eenvoudigere analyse van PC-DMIS-gegevens mogelijk. Met de nieuwe QuickSet-besturing kunnen gebruikers zowel QuickFeature als GD&T Selection gebruiken en toch de mogelijkheid hebben om meetstrategieën aan te passen.

"Met PC-DMIS 2018 R1 komen we onze belofte na om de meest gevraagde items van het 'Idea Center' van de gebruiker toe te voegen", zegt Ken Woodbine, productlijnmanager voor Metrology Software bij Hexagon Manufacturing Intelligence. “Deze omvatten de grafische functie voor puntmanipulatie en de ‘push-to-points’ AutoFeature-functionaliteit. We introduceren ook integratie met de industriestandaard Q-DAS-software, zodat belangrijke procesparameters die de kwaliteit beïnvloeden, kunnen worden geïdentificeerd en gevolgd.”

Verbeterde snelheid van QuickFeature-meting stelt gebruikers in staat om met één klik meerdere cirkels en cilinders te maken, geoptimaliseerd voor boutgatpatronen of wanneer oppervlakken meerdere kenmerken van dezelfde grootte en vorm bevatten, aldus het bedrijf. Het systeem introduceert ook een verbeterde Flush en Gap AutoFeature-workflow voor puntenwolkinspectie.

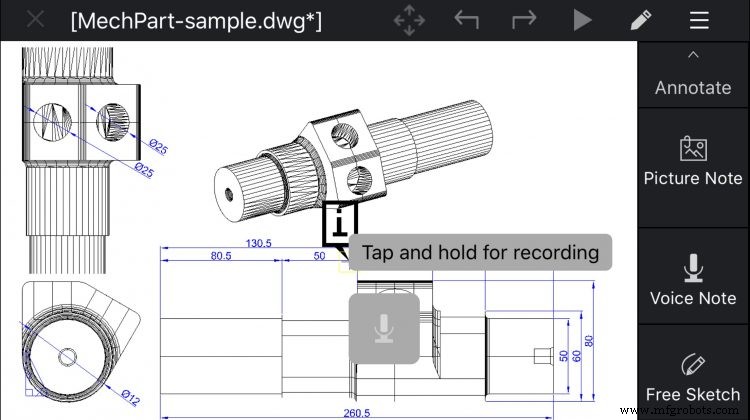

Een iOS-versie van CorelCAD Mobile van Corel Corp. (Ottawa, ON) is nu beschikbaar voor de iPhone en iPad, waardoor technische ontwerpers CAD-mogelijkheden krijgen om de productiviteit onderweg te verhogen. De nieuwe CorelCAD Mobile voor iOS biedt gebruikers nu opties voor zowel Apple-apparaten als mobiele Android-systemen, en biedt gebruikers in het veld toegang tot 2D-ontwerp- en annotatietools voor tablets en smartphones.

CorelCAD Mobile is een zelfstandige CAD die is ontworpen als aanvulling op de CorelCAD 2018-desktoptoepassing voor Windows en Mac. CorelCAD Mobile-abonnees ontvangen een set 2D-teken-, bewerkings- en 3D-weergavetools, volledige annotatiemogelijkheden en meer. Voor gebruikers die op zoek zijn naar een lichtere functieset, is er ook een gratis versie beschikbaar met vereenvoudigde mogelijkheden, waaronder 2D- en 3D.DWG-weergave en basisannotatie.

CorelCAD Mobile biedt gebruikers de mogelijkheid om onderweg ideeën te schetsen, ontwerpen te delen tussen desktop en mobiel, vergaderingen efficiënter te maken, tekeningen op locatie te annoteren en indien nodig wijzigingen aan te brengen in tekeningen. De software is nu beschikbaar voor iPhone en iPad in de Apple App Store en voor Android in de Google Play Store. Abonnementen kosten $ 99,99 of $ 9,99 per maand. Er zijn ook gratis versies van de eenvoudige modus beschikbaar.

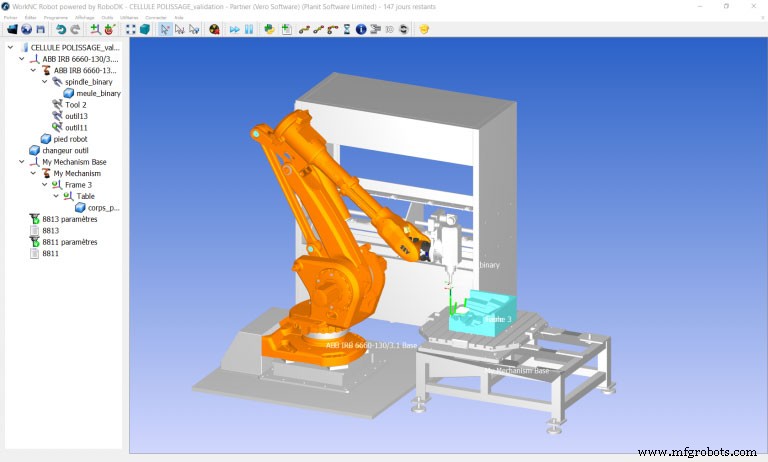

De nieuwste WorkNC 2018 R1 CAM-software-update van Vero Software (Gloucester, VK en Tuscaloosa, AL) omvat niet alleen het nieuwe WorkNC Designer "CAD for CAM" directe modellering CAD-systeem, maar ook een nieuwe robotmodule. Naarmate robots meer gemeengoed worden op de werkvloer, is er een toenemende behoefte om ze offline te programmeren, volgens WorkNC Brand Manager Miguel Johann.

"Nieuwe simulatie- en singulariteitsresolutietools in WorkNC 2018 R1 betekenen dat gebruikers ten volle kunnen profiteren van de enorme voordelen die robots voor het productieproces bieden", aldus Johann. "Ze bevrijden bijvoorbeeld gereedschapspaden van de beperkingen van frezen, omdat het gereedschap aan het einde van de robotarm ook een slijper, een laserkop, een lasmondstuk of een ander gereedschap kan zijn dat de technische creativiteit kan bedenken."

Robots maken het ook mogelijk om het gereedschap te fixeren en het onderdeel eromheen te verplaatsen, in plaats van de traditionele methode van een vast onderdeel en bewegend gereedschap, zei Johann. "Maar robots zijn alleen zo goed als de software die ze programmeert, en deze nieuwste ontwikkeling in WorkNC 2018 R1 zorgt ervoor dat fabrikanten voorop kunnen lopen op het gebied van robottechnologie."

WorkNC heeft ook nieuwe functies opgenomen in Waveform Roughing die de efficiëntie en prestaties verbeteren, inclusief ondersteuning voor nieuwe gereedschappen in trochoïdale bewerkingsstrategieën.

Software-update wordt bewerkt door senior redacteur Patrick Waurzyniak.

Automatisering Besturingssysteem

- Heroverwegen van het software-integratieproces voor additive manufacturing-activiteiten

- De pandemie versnelt een verschuiving naar 3D-printen

- Additive Manufacturing bewaken met een optische microfoon

- De productie-uitdaging aangaan met data en AI

- Wat zit er in het productieproces?

- All-in met additief

- CAD volledig benutten in het additieve productieproces

- Computer-Aided Manufacturing (CAM)-software:het basisproces en toepassingen

- State-of-the-art CAD/CAM-technologie:een gunstige productiebenadering voor technische materialen

- Het proces stroomlijnen

- Programmeer uw productieprocessen met CAD / CAM-software