3D-afdruksnelheid; Hoe u sneller kunt afdrukken en tijd kunt besparen!

3D-printen is niet echt een snel proces:sommige kleine modellen kunnen een eeuwigheid duren om te printen (ik heb net een model geprint dat 37 uur duurde). Maar is er een manier om het proces te versnellen, vooral zonder vermindering van de afdrukkwaliteit?

In dit artikel bespreek ik de verschillende instellingen die je in je Slicer kunt aanpassen om de tijd die nodig is om een afdruk te voltooien aanzienlijk te verminderen, hoe je de afdrukkwaliteit (enigszins) kunt behouden, evenals een paar verschillende tips &trucs om laat het allemaal gebeuren.

Dus laten we zonder verder oponthoud beginnen!

Snelheid versus kwaliteit

Het vermogen van het apparaat om een bepaalde snelheid aan te kunnen, is een belangrijke factor om te overwegen bij het evalueren van de invloed van snelheid op de afdrukkwaliteit.

Het ontwerp en het materiaal waaruit de machines zijn gemaakt, kunnen de kwaliteit bij hoge snelheden beïnvloeden. Dit komt omdat snelle bewegingen van de extruder aanzienlijke trillingen kunnen genereren.

Het filament heeft ook zijn beperkingen, omdat het een specifieke temperatuur nodig heeft om te smelten en als de machine te snel beweegt, kan dit de stroomsnelheid beperken omdat de machine het filament niet met die snelheid kan smelten.

Bovendien, als de printer te snel gaat, heeft het filament mogelijk niet de tijd om een sterke binding te creëren, wat resulteert in een zwakke laaghechting. Hier heb je een uitgebreid artikel over het onderwerp.

Het vergroten van de spuitmond kan aanzienlijk snellere afdruktijden opleveren, maar nogmaals, dit gaat ten koste van de kwaliteit.

Over het algemeen geldt:hoe sneller de afdruk, hoe lager de kwaliteit.

Slicerinstellingen die de afdruktijd beïnvloeden

Een slicer is de computersoftware die verantwoordelijk is voor het converteren van een model in STL-formaat naar printeropdrachten in g-code-formaat.

Met bijna al deze apps kun je verschillende parameters regelen, zoals opvulling en omtrekfuncties, laagbreedte en -hoogte, snelheid, enz., en ze kunnen allemaal een grote invloed hebben op de afdruksnelheid.

Laten we eens kijken wat de beste manier is om de afdruktijd te verkorten door te proberen de kwaliteit van de afdruk zo min mogelijk te beïnvloeden:

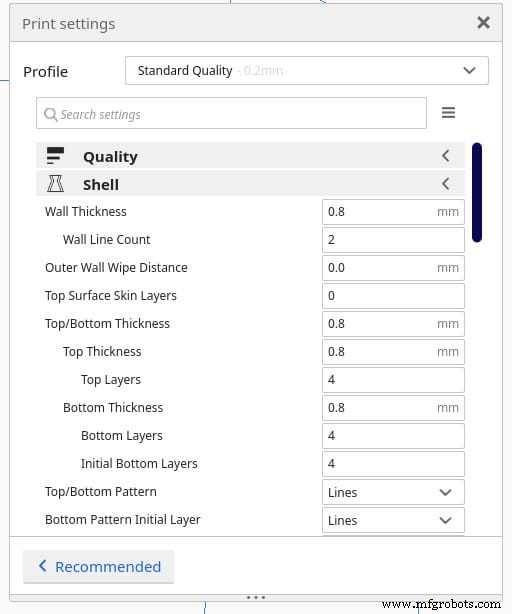

Aantal schelpen (aantal muurlijnen)

De schaal (of omtrek) vormt de buitenkant van 3D-geprinte onderdelen en kan worden onderverdeeld in twee secties:de muren en de boven- en onderkant.

Bij het aanpassen van de wanddikte stelt u automatisch het aantal omtrekken in. Als u bijvoorbeeld de wanddikte instelt op 1,2 mm, betekent dit dat de printer in totaal drie perimeters zal afdrukken (weergegeven als Wall Line Count in Cura), aangezien elke perimeter 0,4 mm dik is.

Door het aantal perimeters te verminderen, wordt het printpad korter en wordt de hoeveelheid geëxtrudeerd materiaal verminderd, waardoor we snellere printtijden krijgen.

Kortom, het verminderen van het aantal perimeters/shells resulteert in snellere afdrukken.

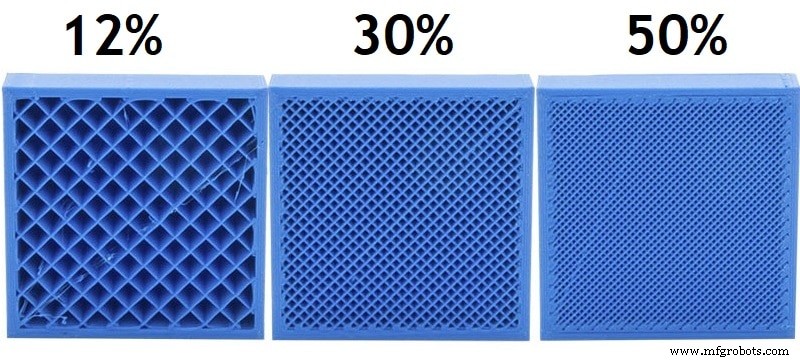

Infill-dichtheid

De vulling vormt het binnenvolume van de modellen, en een van de instellingen die we kunnen aanpassen is de dichtheid, die aangeeft hoeveel of hoe weinig materiaal het binnenste deel van het model gaat vormen, en het kan gaan van 0%, wat betekent dat het volledig hol is, tot 100%, wat betekent dat het volledig solide is.

Hoe dichter het stuk, hoe groter de hoeveelheid materiaal die moet worden geëxtrudeerd en hoe langer het duurt voordat de printer klaar is met afdrukken.

Als u dus sneller wilt printen, moet u de vullingsdichtheid verlagen, maar houd er altijd rekening mee dat dit de sterkte van de afdruk kan beïnvloeden.

Dus, in het kort; Als u de opvuldichtheid tot ongeveer 10% verlaagt, kunt u minuten tot een paar uur per afdruk besparen.

Geleidelijke invulstappen

Er is één manier om te voorkomen dat de opvuldichtheid door de hele print wordt verminderd, terwijl tegelijkertijd het sterkteverlies wordt beperkt.

Wanneer u een geleidelijke opvulling gebruikt, krijgt u een dichtheidsgradiënt door het hele model, en dit zal de hoeveelheid materiaal die wordt gebruikt verminderen door te beginnen met een laag dichtheidspercentage bij de onderste lagen en dit geleidelijk te verhogen in de buurt van de bovenste lagen.

U kunt twee verschillende instellingen aanpassen:Geleidelijke infill-stappen, die het aantal keren vertegenwoordigen dat de infill wordt gehalveerd, en de hoogte, die de hoogte regelt waarop de infill-dichtheid wordt verminderd.

Hoeveel tijd u met deze instelling kunt besparen, hangt af van het model zelf, dus schakel de instelling in en pas de twee parameters aan, snijd het model in plakjes en vergelijk de geschatte afdruktijd met die zonder geleidelijke invulstappen.

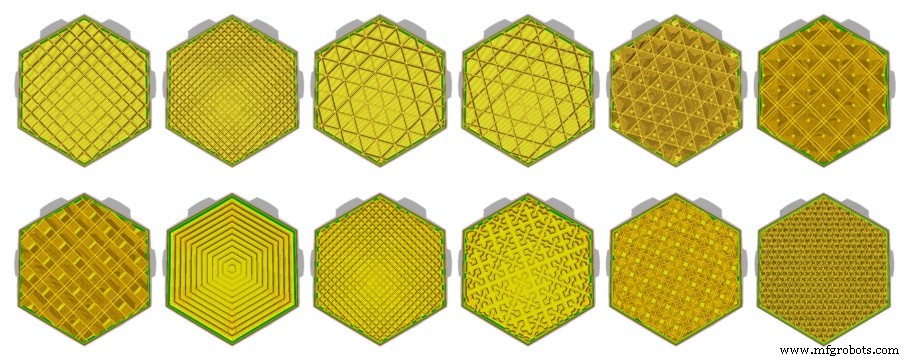

Invulpatroon

Het infillpatroon is de vorm of het ontwerp dat wordt gebruikt voor het afdrukken van de infill, en het heeft ook een effect op de afdruktijd. Er zijn veel verschillende opvulpatronen beschikbaar in de instellingen van de slicer (sommige zijn afhankelijk van de software die u gebruikt) en elk ervan geeft het model verschillende kenmerken (meestal hoe sterk het model zal zijn).

Over het algemeen is het opvulpatroon "Lijnen" het snelst, gevolgd door "zigzag", omdat ze eenvoudiger te maken zijn, maar dit hangt ook af van de vorm van het model en andere factoren.

Over het algemeen moet je een patroon kiezen dat het beste werkt voor het specifieke model dat je aan het maken bent, omdat het het een stuk sterker kan maken, maar misschien wil je verschillende patronen uitproberen om erachter te komen welk patroon de tijd die het duurt om het model af te maken.

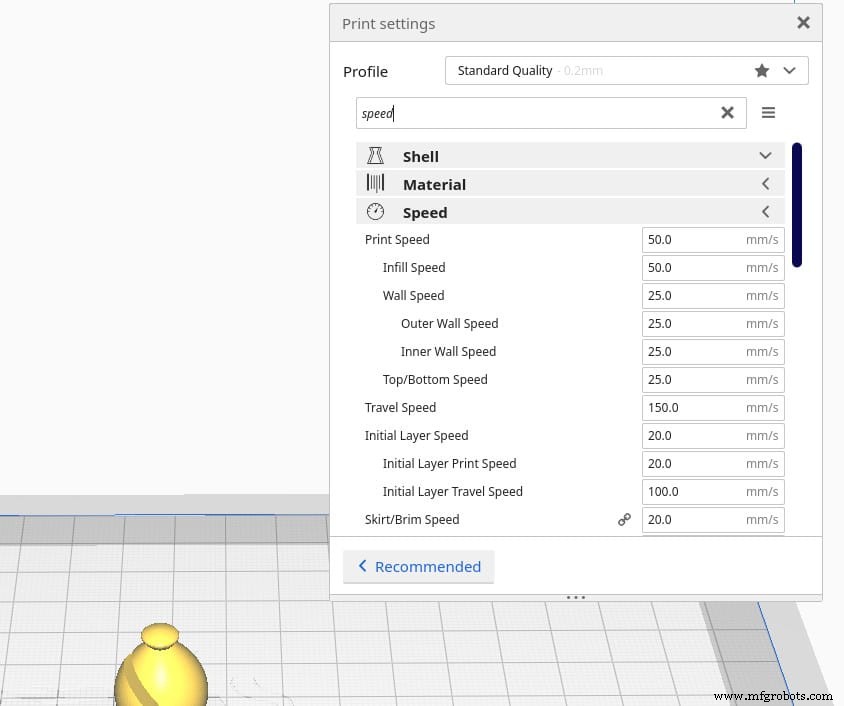

Afdruksnelheid en reissnelheid

De afdruksnelheid bepaalt hoe snel het mondstuk tijdens het afdrukken over de bouwplaat beweegt. Als u deze snelheid extreem hoog instelt, kunt u experimenteren met rinkelen of zelfs extrusieproblemen. U kunt proberen een basissnelheid in te stellen en deze vervolgens geleidelijk te verhogen totdat u enkele defecten aan de oppervlakte ziet.

Aan de andere kant is de reissnelheid hoe snel het mondstuk beweegt terwijl het het filament niet extrudeert. Als u deze snelheid te hoog instelt, kan dit leiden tot aanzienlijke trillingen en kan het mondstuk tijdens het bewegen in botsing komen met een ander deel van de afdruk.

Met de instellingen voor de afdruksnelheid kunt u de snelheid van elk onderdeel (vulling, muren, boven- en onderkant) afzonderlijk regelen.

U kunt de infill-snelheid drastisch verhogen zonder dat dit ten koste gaat van de kwaliteit. Omhulsels/wanden moeten nog wat meer getest worden, maar bij de meeste printers kun je tot 60 mm/s halen zonder enig kwaliteitsverlies (sommige printers kunnen printen met 200 mm/s zonder kwaliteitsverlies).

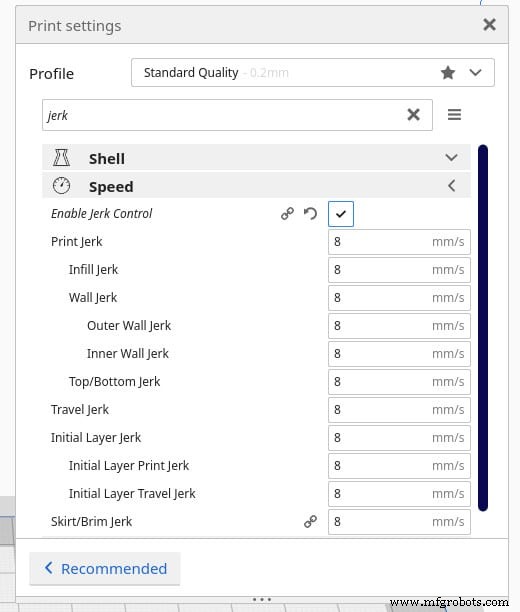

Versnelling en ruk

Versnelling en schok zijn waarden die zijn vastgelegd in de firmware van de machine, ze zijn niet geschreven in de G-code en definiëren in meer detail hoe de bewegingen worden uitgevoerd.

De Jerk-instelling vertegenwoordigt de maximale momentane snelheidsverandering waarbij een printkop beweegt vanuit een stilstaande positie:hoe hoger de instelling, hoe sneller deze zal weggaan van een stabiele positie, hoe lager de instelling, hoe langzamer deze zal bewegen van een stabiele positie. positie.

Als de printkop bijvoorbeeld stilstaat, vertelt hij de printer om onmiddellijk van 0 mm/s naar de ingestelde schokwaarde te gaan, waarbij de versnellingsparameter wordt genegeerd. Het werkt ook in beide richtingen, omdat het ook de snelheid regelt waarmee de printkop vertraagt totdat deze 0 mm/s bereikt.

Als de schokwaarde hoog is, duurt het minder lang om de maximale snelheid te bereiken of om te stoppen, waardoor de afdruktijd wordt verkort (evenals de afdrukkwaliteit, aangezien deze snelle snelheidsveranderingen trillingen kunnen veroorzaken).

De instelling Versnelling geeft aan hoe snel de printkop mag versnellen; hoe hoger de instelling, hoe sneller de printkop zijn maximale snelheid bereikt, hoe lager de instelling, hoe langzamer de printkop zijn maximale snelheid bereikt. Door de versnelling te verhogen, wordt de afdruktijd verkort als de printkop voldoende afstand heeft om af te leggen.

Met behulp van de volgende rekenmachine kunt u uw versnellingsinstellingen, afstand/lengte van de as en de gewenste maximale snelheid invoeren en u zult zien in hoeveel tijd uw printer die gewenste snelheid zal bereiken.

Ondersteuningsinstellingen

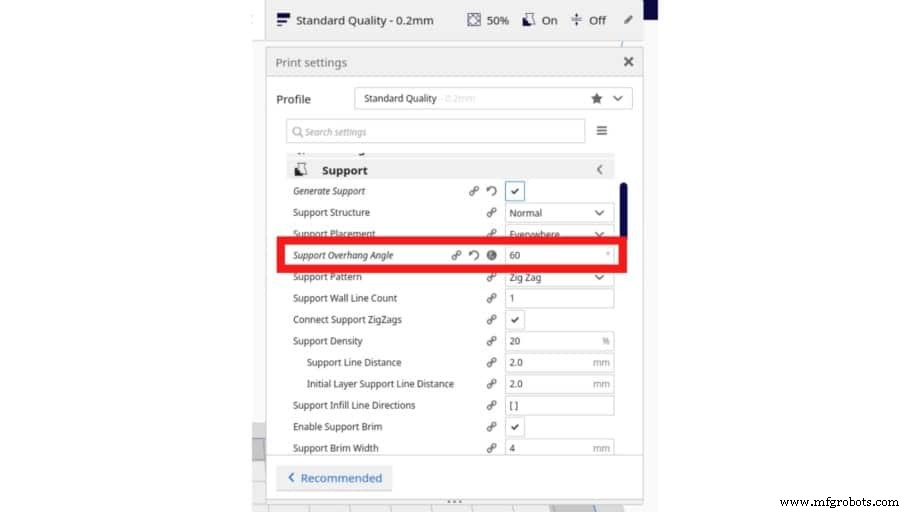

Ondersteuningen zijn een veelvoorkomend kenmerk dat wordt gebruikt bij 3D-printen, omdat tijdens het printen elke laag moet worden ondersteund door de laag eronder. Soms moet de extruder materiaal deponeren op een punt waar er geen materiaal onder zit, en dit is waar ondersteuningen binnenkomen.

Het afdrukken van dragers kost nu veel tijd. Als het uw doel is om het drukproces te versnellen, moet u er alles aan doen om zo min mogelijk dragermateriaal af te drukken.

Dit kan worden gedaan door de extrusietemperatuur te verlagen, de laagkoeling te verbeteren, de stroomsnelheid te verlagen en de afdruksnelheid te verlagen, maar wat ik het beste heb gevonden, is de oriëntatie van de afdruk zodanig aan te passen dat de hoeveelheid ondersteuningsmateriaal nodig is, en om vervolgens de hoek te vergroten waaronder de Slicer begint met het introduceren van ondersteuningen (in Cura is dit standaard op 45 graden).

Om erachter te komen wat de maximale hoek is waarop uw printer comfortabel kan printen zonder dat er steunen nodig zijn, kunt u deze overhang- en overbruggingstest afdrukken en kijken op welk punt het begint te mislukken. Als uw printer comfortabel kan printen in een hoek van 60 graden maar begint te falen bij 65, schakel dan ondersteuning in op 65 graden.

Een andere manier om sneller te printen en ook het totale materiaalverbruik te verminderen, is door de vullingsdichtheid van de ondersteuning te verminderen.

Lees dit artikel dat we over dat specifieke onderwerp hebben geschreven voor meer informatie over ondersteuningen en het optimaliseren van het gebruik ervan.

Laaghoogte

Laaghoogte is de afstand tussen het mondstuk en de vorige laag geëxtrudeerd materiaal. Deze parameter is gerelateerd aan het resolutieniveau dat het model zal hebben:hoe lager de laaghoogte, hoe hoger het detailniveau en vice versa.

In termen van afdruksnelheid betekent dikkere lagen dat er minder lagen nodig zijn om dezelfde hoogte te bereiken, wat resulteert in snellere afdrukken.

Aan de andere kant, hoe meer u de laaghoogte verhoogt, hoe lager de resolutie die u krijgt en bovendien kan het gebruik van dikkere lagen ook een negatieve invloed hebben op de sterkte van het model, aangezien er veel minder oppervlaktecontact is tussen de lagen.

Over het algemeen is een goede laaghoogte in termen van kwaliteit, snelheid en sterkte 0,2 mm.

Lijnbreedte (extrusiebreedte)

De lijnbreedte bepaalt hoe breed de lijn die wordt afgedrukt zal zijn. Meestal is het zo breed als het mondstukgat, maar je kunt het vergroten of verkleinen door deze instelling aan te passen.

Bij grotere extrusiebreedtes neemt de druk in de spuitmond ook toe om het materiaal naar de zijkanten te persen nadat het de spuitmond heeft verlaten, waardoor er meer materiaal tegelijk uit de spuitmond komt, wat snellere afdrukken betekent.

U kunt natuurlijk niet verwachten dat u de lijnbreedte tot 200% vergroot en exact dezelfde afdrukkwaliteit krijgt (hoewel in dit stadium zeer vergelijkbaar). Over het algemeen verhoogt het iets verlagen van de lijnbreedte de afdrukkwaliteit ten koste van de afdruksnelheid, terwijl het te veel verhogen de afdrukkwaliteit vermindert, maar de snelheid verhoogt.

Tip :Afdrukken in vaasmodus (buitencontour spiraliseren in Cura) resulteert over het algemeen in ietwat zwakke afdrukken bij gebruik van een standaard 0,4 mm-mondstuk, maar als u de lijnbreedte tot 200% verhoogt, wordt de vaas in wezen afgedrukt met een wand die twee keer zo dik is, wat resulteert in een veel sterkere afdruk en zonder meer tijd om te voltooien.

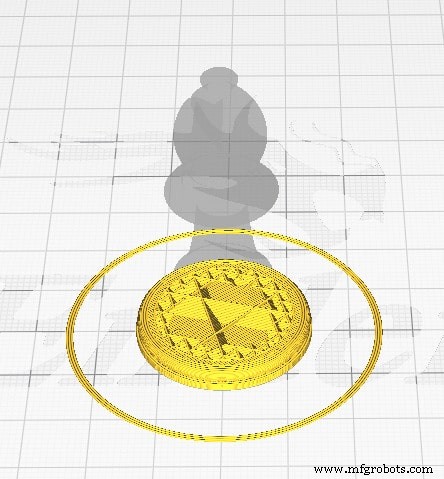

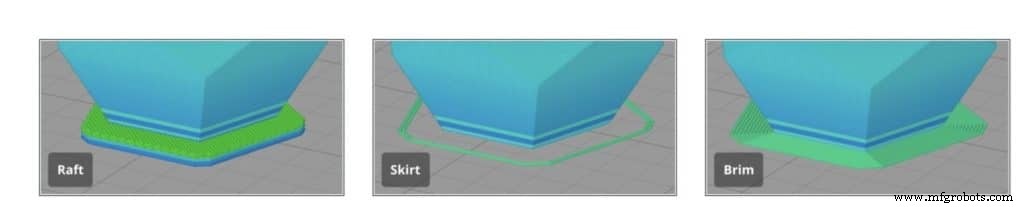

Instellingen voor bedhechting (gebruik geen rand of vlot)

Rokken, randen en vlotten zijn ontworpen om te helpen bij de hechting van het bed (meestal randen en vlotten). Een rok is een lijn van geëxtrudeerd plastic die het model omringt en bedrukt zonder in contact te komen met de print zelf. Het wordt gebruikt om de extruder voor te bereiden en een soepele stroom te verkrijgen voordat het stuk wordt afgedrukt.

Een rand is een materiaallaag die het model omgeeft, net als een rok, maar die daadwerkelijk in contact komt met de randen van het model. Deze helpt bij de hechting van het bed en voorkomt kromtrekken.

Een vlot is een geprint oppervlak dat als basis wordt gebruikt om het 3D-model op te printen. Het helpt te garanderen dat de eerste laag goed wordt afgedrukt en niet loslaat van het bouwoppervlak.

Zoals u zich kunt voorstellen, zal het gebruik van een vlot veel tijd toevoegen aan het afdrukproces en ook meer materiaal verbruiken. Ik raad je ten zeerste aan om een rok of helemaal niets te gebruiken, aangezien de printer de extruder meestal toch voorbereidt door een lijn aan de zijkant van het bed af te drukken.

Als bedhechting een probleem is, overweeg dan om een rand te gebruiken en de bedtemperatuur iets boven de glasovergangstemperatuur van het filament te verhogen.

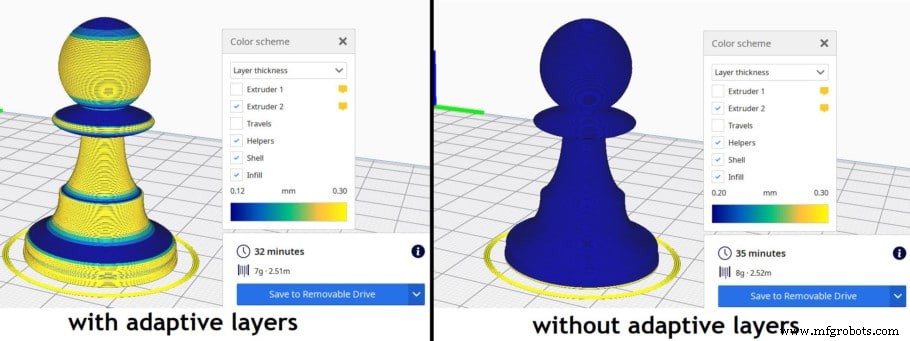

Adaptieve lagen

Adaptieve lagen helpen de printtijd aanzienlijk te verminderen zonder veel kwaliteit en resolutie te verliezen, omdat het een variabele laaghoogte gebruikt; dit betekent dat de printer de hoogte van de laag tijdens het afdrukken vergroot, afhankelijk van de vorm van het model.

In Cura verlaagt deze functie automatisch de laaghoogte bij het afdrukken van gebogen geometrische gebieden, terwijl gebieden met minder structurele veranderingen met dikkere lagen worden afgedrukt.

Afhankelijk van het model zelf, kunnen adaptieve lagen u in sommige gevallen bijna 15% of zelfs 20% besparen.

Andere methoden om de afdruksnelheid te verhogen

Naast slicer-instellingen kunnen we onze toevlucht nemen tot andere methoden om de snelheid te verhogen waarmee de afdrukken uit de printer komen.

Gebruik een grotere spuitmond (verlaagt de afdrukkwaliteit)

Door een mondstuk met een grotere diameter te gebruiken, kunt u grotere omtrekken printen, waardoor er minder nodig is.

Op dezelfde manier kunt u met een spuitmond met grotere diameter ook de laaghoogte vergroten, wat, zoals eerder besproken, een directe invloed heeft op de afdruksnelheid, hoewel dit een duidelijke vermindering van de afdrukkwaliteit met zich meebrengt.

Een bijkomend voordeel van printen met een groter mondstuk is dat, aangezien de laag zelf veel breder is, er veel meer contactoppervlak is, en dit correleert direct met de sterkte van een afdruk:hoe breder het mondstuk, hoe breder de lijnbreedte en dit grotere contactoppervlak resulteert in sterkere afdrukken.

Afdrukken in grote batches

Als u meer dan één stuk moet afdrukken, is afdrukken in grote batches een geschikte optie.

Dit vermindert de tijd die de printer nodig heeft om op te warmen, af te koelen en het aantal keren dat u het bed moet waterpas zetten (automatische bednivellering kost ook veel tijd).

Het enige nadeel van het afdrukken van grote batches is dat als er een enkele fout/probleem is, zoals een afdruk die losraakt van de bouwplaat, de hele batch verloren gaat en je hem helemaal opnieuw moet beginnen.

Conclusie &voorbeeldinstellingen

3D-printen is niet bepaald een snel proces. Zelfs een afdruk van slechts enkele centimeters hoog kan enkele uren in beslag nemen.

Als u deze handleiding volgt, zou u de afdruksnelheid aanzienlijk moeten kunnen verhogen zonder een extreme vermindering van de kwaliteit.

De volgende lijst toont voorbeeldinstellingen voor hogere afdruksnelheden met standaard goedkope 3D-printers, zoals Ender 3:

- Laaghoogte :0,28 mm

- Aantal muurlijnen :2

- Invulling :5% – 10%

- Adaptieve lagen :Ingeschakeld

- Snelheid :60 mm/sec

- Initiële laagsnelheid :20 mm/s

- Initiële laaghoogte :0,2 mm

- Bedadhesie :Rok

- Lijnbreedte :200%

- Initiële ventilatorsnelheid :0%

- Ventilatorsnelheid (na de eerste lagen):100%

- Ondersteuning overhanghoek :60º (Ondersteuningen uitschakelen, indien mogelijk).

- Eikel: maximale waarde van 20 mm/s.

- Versnelling: 400m/s^2

3d printen

- 3D-afdruksnelheid:hoe dit de bouwtijd beïnvloedt

- Hoe topologie-optimalisatie en 3D-printen nieuwe ontwerpmogelijkheden ontsluiten

- Hoe 3D-printen de voedingsmiddelen- en drankenindustrie transformeert

- Hoe de huidige datum en tijd in Python te krijgen?

- Hoe productiesystemen te optimaliseren en tijd te besparen

- Het wat, waarom en hoe van moersleuteltijd

- Inactieve tijd - definitie, oorzaken en hoe deze te verminderen

- Itereer en maak sneller prototypes dan ooit met 3D-printen

- Hoe bedrijven in medische hulpmiddelen sneller op de markt komen

- 3D-afdruksnelheid versus kwaliteit; Beste instellingen!

- Additive Manufacturing-technologie en hoe SDK's kunnen helpen