Wat is er nieuw in materialen voor 3D-printen:recente voortgang bijhouden

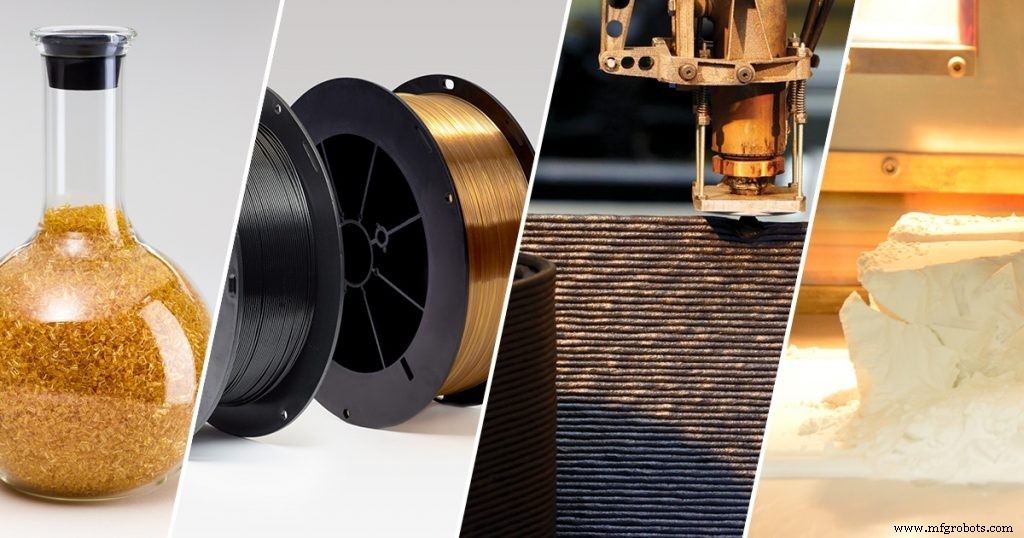

Er zijn vorderingen in de ontwikkeling en certificering van materialen in een nog steeds volwassen wordende 3D-printindustrie. De Senvol-database bevat bijvoorbeeld maar liefst 2.245 verschillende AM-materialen in 2020 , vergeleken met ongeveer 1.700 materialen vorig jaar, wat een stijging van ongeveer 30 procent is.

Om de recente vooruitgang op de markt voor 3D-printmaterialen bij te houden, onderzoeken we vandaag wat er nieuw is op het gebied van 3D-printmaterialen en wat dit betekent voor de toekomst van de industrie.

3D-printmaterialen voor medische en tandheelkundige toepassingen

Binnen de medische industrie wordt 3D-printen al gebruikt om orthopedische implantaten, chirurgische instrumenten en tandheelkundige apparaten te maken. En vandaag ondersteunt de technologie actief de strijd tegen de COVID-19-pandemie door teststaafjes, gelaatsschermen en onderdelen voor medische apparatuur te produceren.

De opkomst van 3D-printen voor medische toepassingen heeft de materiaalontwikkeling voor de sector versneld.

Een gebied dat groei laat zien, zijn hoogwaardige polymeren voor het 3D-printen van implantaten. Zo kondigde het speciaalchemiebedrijf Evonik vorige maand de lancering aan van PEEK-filament van implantaatkwaliteit.

Het materiaal zou voldoen aan de eisen van ASTM F2026, de standaardspecificatie voor PEEK-polymeren voor chirurgische implantaattoepassingen. Volgens Evonik is het nieuwe materiaal het eerste op PEEK gebaseerde filament op de markt dat kan worden gebruikt in orthopedie en kaakchirurgie.

In dezelfde geest heeft Andaltec, een Spaans onderzoekscentrum, onthuld dat het een nieuwe set actieve polymeren gaat ontwikkelen voor gebruik bij het 3D-printen van medische apparaten.

Het project, genaamd PoliM3D, zal de karakterisering zien van nieuwe antibacteriële en pijnstillende filamenten voor FDM 3D-printers. Deze nieuwe filamenten zullen worden gebruikt om op maat gemaakte implantaten, prothesen en chirurgische instrumenten te produceren.

Bovendien heeft de Poolse fabrikant van 3D-printfilamenten, Spectrum Filaments, een nieuw filament gelanceerd dat bedoeld is voor medische toepassingen - ABS Medical.

Het nieuwe filament is gemaakt van ABS Granulate, een materiaal dat voldoet aan de eisen van biologische conformiteit van USP-certificaten in klasse VI of ISO 10993-1, volgens Spectrum.

Het is ook goedgekeurd voor contact met voedsel, volgens EU-normen nr. 10/20111 en 21 CFR FDA. Het materiaal is gericht op toepassingen, waaronder ondersteunende structuren voor revalidatie en lichte prothesen.

Tandheelkundige materialen

Er is een groeiende trend binnen de tandheelkundige industrie om tandheelkundige modellen in 3D te printen, en in toenemende mate ook kunstgebitten en tandheelkundige apparaten voor eindgebruik, zoals doorzichtige aligners en bruggen.

Deze vooruitgang wordt gevoed door de evolutie van materialen die steeds meer gecertificeerd worden voor langdurig gebruik in een menselijke mond.

Bijvoorbeeld, 3D Systems heeft aangekondigd dat zijn nieuwe biocompatibele prothesemateriaal, NextDent® Denture 3D+, eind 2019 510(k) goedkeuring heeft gekregen van de Amerikaanse Food and Drug Administration (FDA).

Het NextDent Denture 3D+ materiaal is geschikt voor het 3D-printen van alle soorten verwijderbare prothesebasissen, passend bij de mechanische eigenschappen van conventionele prothesebasismaterialen.

In een vergelijkbare poging om tandheelkundige materialen te kwalificeren voor 3D-printen werkt het AM-bedrijf Rapid Shape samen met de tandheelkundige fabrikant VOCO. Laatstgenoemde heeft onlangs zijn focus verlegd naar 3D-printmaterialen en heeft een portfolio van materialen van tandheelkundige kwaliteit op de markt gebracht in zijn V-Print-familie.

Bovendien heeft de Zwitserse fabrikant van tandhars, Saremco Dental AG, heeft onlangs een nieuwe fotopolymeerhars uitgebracht. Het nieuwe materiaal is ontworpen om permanente restauraties, zoals kronen, inlays, onlays en veneers, in 3D te printen.

Uit het testen van het materiaal bleek dat de tandhars mechanische eigenschappen heeft die vergelijkbaar zijn met de traditionele keramische kronen die tegenwoordig in de tandheelkundige industrie worden gebruikt.

De bredere acceptatie van 3D-printen in de medisch en tandheelkundig gebied is sterk afhankelijk van het tempo van materiaalinnovatie.

Alleen wanneer medische professionals toegang hebben tot biocompatibele, duurzame en gecertificeerde materialen, zal er een manier zijn om meer patiënten te laten profiteren van gepersonaliseerde en beter presterende medische en tandheelkundige producten.

3D-printmaterialen voor toepassingen bij hoge temperaturen

Het gebruik van 3D-printen voor toepassingen die worden blootgesteld aan hoge temperaturen, creëert een vraag naar hittebestendige materialen.

Dit leidt ertoe dat meer materiaalproducenten en systeemfabrikanten nieuwe materialen ontwikkelen en lanceren om aan de vraag te voldoen.

Een voorbeeld hiervan is een samenwerking tussen Roboze, een Italiaanse fabrikant van 3D-extrusieprinters, en SABIC, een chemiereus, aan een amorf thermoplastisch polyimidefilament, EXTEM AMHH811F genaamd.

Het nieuwe materiaal is zeer goed bestand tegen hoge temperaturen dankzij een warmteafbuigingsvermogen tot 230°C. Het materiaal heeft ook een glasovergang van 247°C, wat volgens de partners het hoogste is van alle 3D-printbaar materiaal. Bovendien biedt het uitstekende vlamvertragende eigenschappen, een goede chemische weerstand en behoudt het zijn mechanische sterkte bij hoge temperaturen.

Evenzo heeft Essentium nylon voor hoge temperaturen toegevoegd aan een portfolio van materialen voor zijn High Speed Extrusion ( HSE) technologie. Toepassingen voor het nieuwe materiaal zijn onder meer machinecomponenten, mallen of opspanningen voor de lucht- en ruimtevaart-, halfgeleider- en olie- en gasindustrie.

Ontwikkeling van aluminiumlegeringen voor metaal AM

Aluminium zal volgens een recent rapport de komende tien jaar de snelst groeiende metaalgroep voor AM blijven. Een van de drijvende krachten achter deze groei is de wereldwijde toeleveringsketen van aluminium, waarbij AM in toenemende mate wordt erkend als een kans van de volgende generatie in de aluminiumproductie.

Daarom is het niet meer dan normaal dat de materiaalontwikkeling van aluminiumlegeringen voor 3D-printen van metaal wordt versneld.

Een opmerkelijke ontwikkeling is de samenwerking tussen Oerlikon, een materiaalexpert, Linde, een bedrijf in industriële gassen, en de Technische Universiteit van München (TUM).

Ondersteund door € 1,7 miljoen aan financiering, zet het team zich in om een nieuwe, zeer sterke aluminiumlegering op de markt voor 3D-printen te brengen.

De ontwikkeling van aluminiumlegeringen brengt veel uitdagingen met zich mee, zoals de verdampingsverliezen van legeringselementen en het risico op microscheurtjes als gevolg van een omgeving met hoge temperaturen.

Het team is klaar om deze uitdagingen het hoofd te bieden om de nieuwe legeringen beschikbaar te maken voor de lucht- en ruimtevaart- en auto-industrie, waar sterkte en een lager gewicht beide cruciale vereisten zijn.

Ontwikkelen van een crashbestendige aluminiumlegering voor 3D-printen in auto's

In een ander voorbeeld heeft de engineeringgroep EDAG een nieuwe aluminiumlegering ontwikkeld als onderdeel van het 'CustoMat_3D'-onderzoeksproject gericht op het aanpassen van AM voor de productie van autoseries.

Momenteel voldoen aluminiumlegeringen voor AM niet aan de eisen van de auto-industrie, zoals crashtestprestaties. Het nieuw ontwikkelde materiaal is ontworpen om deze uitdagingen het hoofd te bieden door zowel hogere sterktes als grotere rek bij de breuk te bieden.

Het materiaal is getest voor verschillende automobieltoepassingen, met positieve resultaten. Zo was het mogelijk om gewicht te besparen in de dynamische zwaardragende wieldrager en een complex onderdeel met hoge stijfheidseisen uit het wielkastgebied. Sommige besparingen waren meer dan 30 procent van het verwachte potentieel.

Aluminium voor poederbedfusie en directe energiedepositie

Naast de bovenstaande voorbeelden zijn er ook lanceringen geweest van aluminiummaterialen van systeemfabrikanten. Vorige maand lanceerde VELO3D, een fabrikant van metalen Powder Bed Fusion (PBF) 3D-printers, de aluminium F357-legering, die bekend staat om zijn vermogen om te worden geanodiseerd.

Anodisatie is het proces waarbij een oxidelaag op het oppervlak van een metalen onderdeel wordt opgebouwd om het te beschermen tegen corrosie of om een beter oppervlak voor schilderen te bieden.

Aluminium F357-legering is steeds meer gevraagd, met name in de lucht- en ruimtevaart- en automobielsector.

Hoewel aluminium nog steeds het meest wordt gebruikt in PBF, passen sommige bedrijven het materiaal aan voor Direct Energy Deposition, een proces waarbij krachtige lasers worden gebruikt om constructies te bouwen , laag voor laag, rechtstreeks uit poedervormige materialen.

Een voorbeeld hiervan is DED-specialist Optomec, die aluminiumlegeringen heeft gelanceerd voor zijn LENS-technologie. Volgens het bedrijf bieden de aluminiumlegeringen een uitstekende oppervlakteafwerking, hoge depositiesnelheden en een dichtheid van ongeveer 99,9 procent.

Voortdurende inspanningen om 3D-printmaterialen te certificeren

Certificering van materialen is net zo cruciaal voor het bevorderen van 3D-printen als materiaalontwikkeling. Het helpt om de consistentie van AM-onderdelen te bewijzen en maakt de weg vrij voor productietoepassingen.

Er zijn voortdurende inspanningen om materialen voor 3D-printen te certificeren. Een recente is afkomstig van het certificeringsbedrijf voor veiligheidswetenschappen, UL, dat een onderzoeksstudie heeft gepubliceerd over de effecten van 3D-printen op veiligheidskritieke prestatie-eigenschappen van polymeren.

De bevindingen hebben de normgroep in staat gesteld een raamwerk te ontwikkelen voor het evalueren en kwalificeren van polymeren voor 3D-printen, en in het bijzonder vlamvertragende ABS- en PEI-filamenten.

Volgens UL 'leveren de resultaten van het onderzoek de voorlopige kennis op die nodig is om richtlijnen te ontwikkelen voor het certificeren van polymere materialen bedoeld voor 3D-printen en richtlijnen voor het opstellen van vereisten'.

Materiële karakterisering

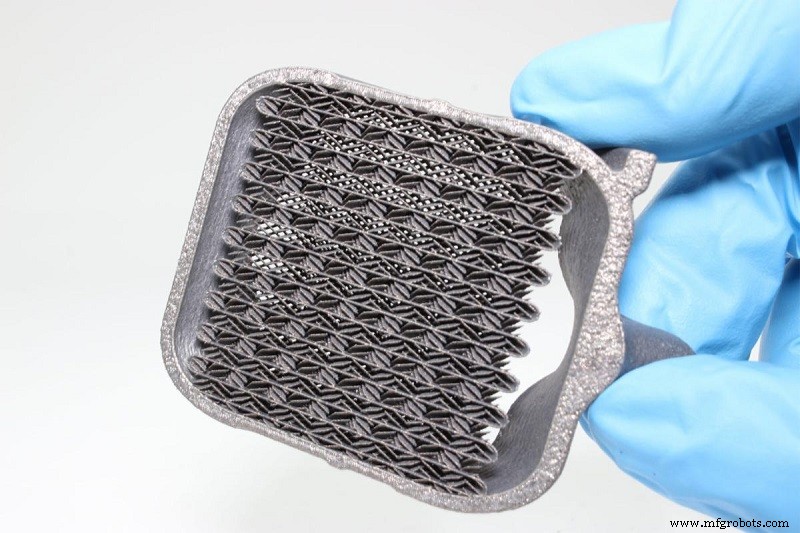

Consistentie is cruciaal voor additive manufacturing. En het begint met de controle en karakterisering van het grondstofmateriaal.

Bij de fabricage bepaalt de kwaliteit van de grondstof de kwaliteit van het eindproduct. Maar wat is een hoogwaardig AM-materiaal en hoe zou je deze kwaliteit kunnen beoordelen? Bij poedervormig materiaal is de kwaliteit bijvoorbeeld het product van tientallen variabelen, waaronder de deeltjesgrootte, morfologie, thermische eigenschappen, vochtopname en meer.

Met zoveel factoren die van invloed zijn op de materiaalkwaliteit, wordt materiaalkarakterisering - een proces van sonderen en meten van materiaaleigenschappen om de materiaalprestaties te begrijpen - van cruciaal belang.

Daarom is het opwindend om te zien dat bedrijven het veld van materiaalkarakterisering voor AM betreden.

Aan het begin van het jaar kondigde Element, de wereldwijde leider op het gebied van materiaal- en productcertificering, de lancering aan van een speciale karakteriseringsfaciliteit voor AM-poeders.

De nieuwe testapparatuur maakt het mogelijk voor chemische samenstellingsanalyse, poederzeefanalyse, deeltjesgrootteverdeling, stroomsnelheid en andere tests - allemaal om ervoor te zorgen dat het poeder authentiek, puur, uniform en klaar voor verwerking is.

3D-printmaterialen:de evoluerende sector

Het nieuws over nieuwe ontwikkelingen, samenwerkingen en standaardisatieactiviteiten op het gebied van 3D-printmaterialen verschijnt bijna dagelijks. Dit duidt op een dynamische sector die groeit als reactie op de vraag naar geavanceerde, productiegerichte materialen.

In de toekomst verwachten we dat het tempo van innovaties in materialen zal toenemen, materiaalkeuzes zullen verbreden en nieuwe mogelijkheden en nieuwe markten voor 3D-printen zullen ontsluiten.

Bekijk ons nieuwste Additive Manufacturing Landscape 2020-rapport voor meer informatie over de toestand van de markt voor 3D-printmaterialen hier .

3d printen

- 3D-printen van een betonnen brug — een nieuw tijdperk voor de bouw?

- ACEO® onthult nieuwe technologie voor 3D-printen met siliconen

- Overwegend wat nieuwe metaalprinttechnologie betekent voor AM

- 3D-printmaterialen voor ruimtevaart?

- Nieuwe 3D-printmaterialen leveren geavanceerde sportuitrusting

- H.C. Starck's AMPERPRINT:een nieuwe tool voor 3D-printen van metaal

- Wat is bioprinten?

- BASF en Paxis werken samen aan materialen voor nieuwe 3D-printtechnologie

- 10 sterkste materialen voor 3D-printen

- Biologisch afbreekbare 3D-afdrukmaterialen

- Wat is 3D-printen met hars?