Applicatie Spotlight:3D-printen voor turbineonderdelen

3D-printen verbetert prototyping, productie en onderhoud in de productie van turbomachines.

De technologie biedt een goed alternatief voor gieten en verspanen voor een breed scala aan turbomachine-componenten.

In de Application Spotlight van deze week onderzoeken we de voordelen van 3D-printen in de productie van turbomachines, en bekijken we enkele van de opwindende voorbeelden van de technologie in actie.

Bekijk de andere toepassingen die in deze serie worden behandeld:

3D-printen voor warmtewisselaars

3D-printen voor lagers

3D-printen voor fietsproductie

3D-printen voor productie van digitale tandheelkunde en heldere uitlijners

3D-printen voor medische implantaten

3D-geprinte raketten en de toekomst van de fabricage van ruimtevaartuigen

3D-printen voor de productie van schoenen

3D-printen voor elektronische componenten

3D-printen in de spoorindustrie

3D-geprinte brillen

3D-printen voor productie van eindonderdelen

3D-printen voor beugels

3D-printen voor turbineonderdelen

Hoe 3D-printen zorgt voor beter presterende hydraulische componenten

Hoe 3D-printen innovatie in de kernenergie-industrie ondersteunt

Wat is een turbomachine?

De wereld draait op turbomachines:deze zijn overal te vinden, van raketten en straalvliegtuigen tot energiecentrales en windmolens. Simpel gezegd, een turbomachine is een roterende machine, waarbij een roterend wiel (een rotor of waaier genoemd) wordt ondergedompeld in een vloeistof (die gas, stoom, water of lucht kan zijn).

De turbomachine fungeert als intermediair die de in een vloeistof opgeslagen energie omzet in bruikbare kracht. Dit is dezelfde technologie waarmee windturbines en waterkracht de energie uit de natuur kunnen benutten.

De voordelen van 3D-printen voor turbomachines

Turbocomponenten zoals waaiers, swirlers, branders, pompen en compressoren worden gebruikt in een omgeving met zeer hoge belasting en temperaturen, wat betekent dat ze moeten uitblinken in sterkte en duurzaamheid.

In de meeste gevallen worden turbomachine-componenten geproduceerd in het gietproces, waarbij gesmolten metaal in een mal wordt gegoten, gevormd als een onderdeel. Dit proces is doorgaans zeer arbeidsintensief en tijdrovend, niet in de laatste plaats vanwege de lange doorlooptijd voor het ontwerpen en vervaardigen van gereedschap.

Bovendien gaat de sector van de productie van turbomachines geleidelijk over naar een nieuwe energie-economie , met strenge eisen om de efficiëntie te verbeteren en de uitstoot te verlagen van turbomotoren die worden gebruikt in energiecentrales en in vliegtuigen.

Als gevolg hiervan begonnen bedrijven die betrokken zijn bij de productie van turbomachines nieuwe productiemethoden te onderzoeken, waaronder 3D-printen, om deze problemen aan te pakken en beter presterende en duurzamere componenten voor turbomachines te produceren.

Dus hier zijn de belangrijkste voordelen van het produceren van onderdelen voor turbomachines met 3D-printen:

Sneller productontwikkeling

3D-printen helpt de ontwikkelingscycli voor nieuwe turbomachine-componenten te verkorten. Om een functioneel prototype te maken, hoeven ingenieurs geen gereedschappen zoals mallen te ontwerpen en te produceren, wat soms tot enkele maanden kan duren. Bij 3D-printen wordt het ontwerp van een prototype rechtstreeks naar een 3D-printer gestuurd en kan het, afhankelijk van de technologie, enkele uren tot enkele dagen duren voordat het geproduceerd is.

De ontwikkeling van turbinebladen bij Siemens is daar een voorbeeld van. In 2017 gebruikte het bedrijf 3D-printen om functionele prototypen van gasturbinebladen te ontwikkelen en te testen - kleine onderdelen die rond de periferie van een turbinerotor zijn geassembleerd om de gasstroom te geleiden.

Volgens Siemens, 3D-printblad prototypes verkortten de ontwikkelings- en validatietijd voor het onderdeel van twee jaar tot slechts twee maanden .

Terwijl traditionele productie het bedrijf in staat stelde om slechts één onderdeel in twee jaar te testen, kon het team met 3D-printen in een periode van twee maanden tot tien verschillende ontwerpen testen en valideren.

Bovendien was het dankzij de technologie mogelijk om functionele bladen onder reële omstandigheden te testen, het koelsysteem te valideren en het ontwerp van het blad voortdurend te verbeteren. Het resultaat is aanzienlijk verbeterde capaciteiten van het koelsysteem van de turbine, wat ook helpt om de levensduur van het blad te verlengen.

Momenteel worden de bladen gegoten, maar Siemens verwacht in de komende drie tot vijf jaar over te gaan op het direct 3D-printen van bladen.

Sneller productie

Ook de productie van turbomachine-componenten kan worden versneld met behulp van 3D-printen. Een voorbeeld hiervan is een vloeistoftechnisch bedrijf, Sulzer, dat 3D-printen en machinale bewerking van metaal combineerde tot een hybride proces om gesloten waaiers te produceren.

Een waaier is het roterende onderdeel van een pomp. Het brengt de energie van de motor over naar de vloeistof en versnelt de vloeistof om druk op te bouwen. In tegenstelling tot een open waaier heeft een gesloten waaier bovendien een frontmantel.

Traditioneel wordt dit onderdeel gegoten. Het gietproces brengt in dit geval echter de risico's met zich mee van het produceren van waaiers met kleine interne en oppervlaktefouten, beperkte oppervlaktekwaliteit en een doorlooptijd van maximaal vijfendertig dagen.

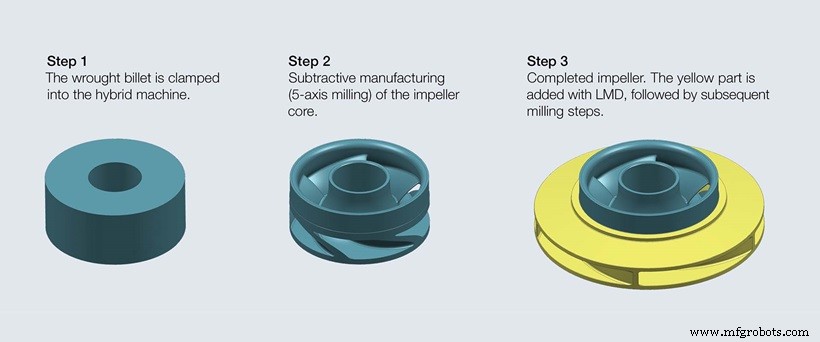

Om het proces te versnellen, kwam Sulzer met een hybride aanpak, waarbij additieve en subtractieve fabricage worden gecombineerd in één bewerkingsmachine.

Het proces voor een gesloten waaier begint met een kleine gesmede knuppel, die met 5-assige freesbewerkingen tot zijn uiteindelijke geometrie wordt bewerkt. Wanneer de waaierkern klaar is, wordt de resterende geometrie voor de uiteindelijke waaier radiaal opgebouwd met behulp van het Laser Metal Deposition (LMD)-proces. In dit proces wordt het metaalpoeder door een toevoermondstuk geduwd waar het wordt gesmolten door een gerichte laser en achtereenvolgens op het bouwplatform wordt toegevoegd.

Sulzer stelt dat deze aanpak uiteindelijk in staat zal zijn om in ongeveer 48 uur een gesloten waaier te produceren, wat een radicale tijdsbesparing is in vergelijking met het gietproces.

Ontwerpflexibiliteit

Een van de grootste voordelen van 3D-printen voor turbomachines is de mogelijkheid om het ontwerp van componenten te innoveren. Een voorbeeld hiervan is het consolideren van onderdelen, waarbij een onderdeel dat uit meerdere stukken bestaat, als één onderdeel wordt ontworpen. Deze ontwerppraktijk helpt de montagetijd te verkorten en verbetert ook de sterkte en duurzaamheid van het onderdeel.

Siemens heeft dit voordeel geïllustreerd door een brandstofwervelkolom voor gasturbines opnieuw te ontwerpen met behulp van 3D-printen. De swirler is een onderdeel dat verantwoordelijk is voor het mengen van lucht en brandstof voorafgaand aan verbranding door de brander.

Conventioneel bestaat de swirler uit tien gegoten en machinaal bewerkte onderdelen die aan elkaar zijn gelast. Bewerkings- en lasstappen zijn typisch goed voor ongeveer zes uur verwerkingstijd per werveling voor het conventionele ontwerp, exclusief de tijd voor het gieten.

Gedreven door de mogelijkheid om de productietijd te verkorten, heeft Siemens de wervelinrichting opnieuw ontworpen door schoepen, een mantel en montage in een enkel ontwerp voor additieve fabricage (AM) te integreren. Om aan de hoge temperatuureisen van de toepassing te voldoen, zijn de swirlers gemaakt van een gepatenteerde, oplossingsversterkte Inconel-legering.

Momenteel kan het bedrijf 16 swirlers tegelijk printen op de EOS M 400-4 quad-laser Powder Bed Fusion-systemen, met een volledige opbouw die tot honderd uur duurt.

Door de succesvolle toepassing van 3D-printen bij de productie van turbinecomponenten is Siemens ervan overtuigd dat de technologie in de toekomst een belangrijke rol zal spelen bij de ontwikkeling van nog krachtigere, milieuvriendelijkere en duurzamere gasturbines en componenten.

Snelle reparatie

Een ander voordeel van 3D-printen is de mogelijkheid om versleten onderdelen sneller te repareren dan met traditionele reparatiemethoden. Selective Laser Melting (SLM) en LMD zijn de twee technologieën die kunnen worden gebruikt om onderdelen te repareren.

Naast het 3D-printen van turbomachine-onderdelen heeft Siemens ook een manier ontwikkeld om beschadigde onderdelen te repareren. Een voorbeeld van het proces is de reparatieprocedure voor de brandertip. De punt van de brander wordt blootgesteld aan heet gas en warmtestraling in de verbrandingskamer, waardoor deze snel verslijt en moet worden vervangen. Siemens was in staat om een op maat gemaakte SLM-machine te ontwikkelen, waardoor een snellere en voordeligere reparatieprocedure tot stand kwam.

Het belangrijkste voordeel van het gebruik van 3D-printen was dat bij SLM-reparatie een veel kleiner gebied van de brandertip moest worden verwijderd en vervangen (zie afbeelding).

Zodra het beschadigde gebied is afgesneden , wordt de hele brander vervolgens in het SLM-systeem geplaatst, waar een camera de exacte 3D-positie van het branderpuntvlak identificeert en er een CAD-model op projecteert. Vervolgens wordt laag voor laag een nieuwe tip opgebouwd.

Volgens Siemens kan deze aanpak de reparatietijd met 90 procent verminderen. Sinds de introductie van SLM voor reparatie in 2013 heeft Siemens meer dan 2000 branders gerepareerd.

Naast SLM heeft Siemens ook het LMD-proces gekwalificeerd, dat wordt gebruikt om bladen en schoepen te repareren en zo conventionele lastechnologieën te vervangen.

3D-printen – de toekomst van turbomachines?

In de productie van turbomachines helpt AM-technologie de productontwikkeling te versnellen, beter presterende turbomachine-onderdelen te produceren en beschadigde componenten sneller en kosteneffectiever te repareren.

Dat gezegd hebbende, heeft AM-technologie nog veel potentieel te bieden. Een bijzonder opwindend gebied zijn 3D-geprinte sensoren, die op de onderdelen van de turbomachine kunnen worden geplaatst om hun structurele prestaties te controleren.

Elektronische en metalen 3D-printerfabrikant, Optomec, heeft deze mogelijkheid al aangetoond door reksensoren rechtstreeks op turbinebladen te 3D-printen met behulp van zijn Aerosol Jet-technologie.

Bovendien hebben GE, het Oak Ridge National Laboratory en PARC, eigendom van Xerox, onlangs meer dan $ 1,3 miljoen gekregen om de tijdlijn voor het ontwerpen en valideren van 3D-geprinte turbinecomponenten met maar liefst 65 procent te verkorten.

Door de grenzen van de technologie te verleggen, wil het team een defectvrij, krachtig 3D-geprint multifunctioneel ontwerp leveren dat bestand is tegen hoge temperaturen en spanningen.

Het is duidelijk dat het gebruik van 3D-printen voor onderdelen van turbomachines nog maar aan het begin begint te raken, maar het vertoont geen tekenen van vertraging. In de toekomst zullen steeds meer fabrikanten ertoe worden aangezet om de technologie toe te passen om duurzamere, efficiëntere turbomachineproducten te kunnen ontwerpen en produceren.

3d printen

- Emiraten adopteren 3D-printtechnologie voor vliegtuigonderdelen

- Nabewerking voor industrieel 3D-printen:de weg naar automatisering

- Applicatie Spotlight:3D-printen voor medische implantaten

- Applicatie Spotlight:3D-printen voor digitale tandheelkunde &Clear Aligner-productie

- Applicatie Spotlight:3D-printen voor fietsproductie

- Applicatie Spotlight:3D-printen voor lagers

- Applicatie Spotlight:3D-printen voor warmtewisselaars

- Applicatie Spotlight:3D-printen in de spoorwegindustrie

- Applicatie Spotlight:5 elektronische componenten die kunnen profiteren van 3D-printen

- Applicatie Spotlight:3D-printen voor schoenen

- Toepassing van 3D-printen in de auto-industrie