Interview met experts:Brian Alexander van Solvay over de ontwikkeling van hoogwaardige polymeren voor 3D-printen

Nu de vraag naar hoogwaardige polymeren voor additive manufacturing snel groeit, willen grote materiaalbedrijven hun claim verdedigen op de markt. En terwijl de industrie zich steeds meer op productietoepassingen richt, is er een grotere behoefte aan materialen van technische kwaliteit die kunnen voldoen aan de veeleisende toepassingen in een groot aantal industrieën. Een indicatie van de algemene opkomst van additieve productie, bedrijven zoals Solvay, BASF, SABIC en meer ontwikkelen nu materialen die specifiek zijn voor de behoeften van AM.

Nu de vraag naar hoogwaardige polymeren voor additive manufacturing snel groeit, willen grote materiaalbedrijven hun claim verdedigen op de markt. En terwijl de industrie zich steeds meer op productietoepassingen richt, is er een grotere behoefte aan materialen van technische kwaliteit die kunnen voldoen aan de veeleisende toepassingen in een groot aantal industrieën. Een indicatie van de algemene opkomst van additieve productie, bedrijven zoals Solvay, BASF, SABIC en meer ontwikkelen nu materialen die specifiek zijn voor de behoeften van AM.

Solvay is een bedrijf van 10 miljard euro met meer dan 150 jaar expertise in materiaalontwikkeling. Het Belgische bedrijf, dat onlangs te zien was in ons Additive Manufacturing Landscape, produceert speciale materialen die worden gebruikt in uiteenlopende sectoren als de automobielindustrie, de medische sector en de luchtvaart.

Deze week spreken we met Brian Alexander, de oprichter van Solvay Specialty Polymer's Bedrijfsincubatieplatform voor additieve productie. We bespreken de beslissing van Solvay om uit te breiden naar additive manufacturing, de mogelijkheden die de technologie biedt en waarom hoogwaardige materialen zo cruciaal zijn voor de productie.

De kansen van additive manufacturing zien

Begin 2016 werd het onmogelijk om de opkomst van additive manufacturing te negeren. Na een reeks interne besprekingen werd binnen de Solvay Specialty Polymers-divisie een nieuwe business unit opgericht die zich uitsluitend op de technologie richt.

“Een belangrijke drijfveer was het feit dat additive manufacturing perfect in ons aanbod past als bedrijf”, zegt Alexander. “Onze huidige markten en de markten waar we ons meestal op begeven, zijn doorgaans hoogwaardige markten, waar productie in kleine series en massamaatwerk veelvoorkomende toepassingen zijn. Twee geweldige voorbeelden zijn industrieën zoals de lucht- en ruimtevaart en de gezondheidszorg, waar je niet miljoenen onderdelen maakt, maar misschien wel duizenden onderdelen per jaar.”

“Ten tweede konden we het extreme potentieel van de technologie zien:AM werd te belangrijk om te negeren. In wezen was het een kwestie van dat ofwel zien als een bedreiging voor onze huidige business of als een kans. We kozen voor het laatste.”

Aangezien een aantal patenten voor technologieën zoals SLS en FFF in 2016 afliepen, legt Alexander uit dat dit ook een impact had op Solvay's perspectief op de evoluerende markt.

“De markt opent veel meer en nieuwe opkomende spelers openden belangrijke kansen voor de polymere kant van de dingen. Naast de kans kwam er natuurlijk ook veel hype - dus het was belangrijk voor ons om een pragmatische benadering te volgen."

Alexander merkt op hoe de industrie in slechts drie korte jaren is veranderd.

“In ons eerste jaar hebben we veel van onze topklanten geïnterviewd om hun behoeften te begrijpen en waar ze waren met AM. Verrassend genoeg geloofde bijna niemand in AM toen we dit in 2016 deden. ‘Het is interessant, maar het is niet voor massaproductie’, was het algemene sentiment. Dat is nu natuurlijk allemaal veranderd.”

AM vereist een mentaliteitsverandering

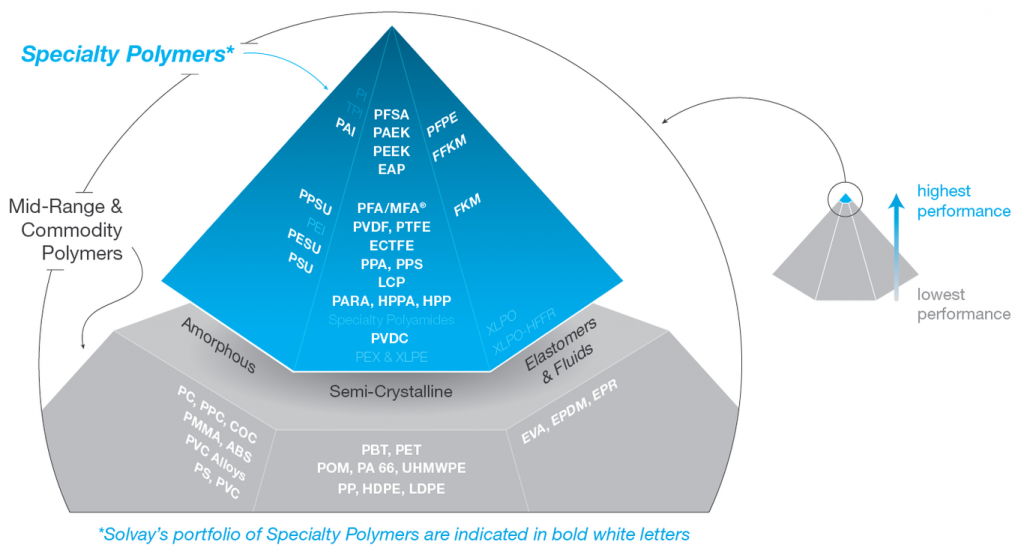

Solvay Specialty Polymers is een van de business units binnen de Solvay Groep en telt ongeveer 3.500 medewerkers. "Onze waardepropositie is dat we een van de grootste portfolio's van hoogwaardige materialen op de markt hebben", zegt Alexander. "We hebben ongeveer 35 verschillende polymeren te bieden, allemaal met unieke eigenschappen."

Deze polymeren zijn hoogwaardige materialen, die in kleinere volumes worden verkocht. Dit is op zijn beurt een aanvulling op additive manufacturing, waar gespecialiseerde, hoogwaardige toepassingen kunnen profiteren van de schaalvoordelen en complexiteit die de technologie vereist.

Het ontwikkelen van materialen specifiek voor het additive manufacturing-proces vereiste echter een mentaliteitsverandering, merkt Alexander op.

“We realiseerden ons al snel dat de hele mentaliteit voor AM totaal anders is dan bij traditionele productie. U moet uw waardeketen volledig opnieuw ontwerpen. Vrijwel alles moet veranderen, van materiaal tot ontwerp - en natuurlijk het optimaliseren van uw apparatuur en processen.

"We wisten dat als we probeerden onze standaardharsen, sommige die al 30 jaar bestaan, binnen de AM-ruimte te verkopen, we niet zouden slagen. Ons doel was dus om de toonaangevende leverancier te worden van op maat gemaakte high-performance AM-ready oplossingen.”

Wat betekent dat in de praktijk?

“Nou, we moeten precies weten wat er in de machine gaat”, zegt Alexander. “Als we de waardeketen vervuilen met allerlei verschillende stappen en geen idee hebben wat er in de machine gaat, dan hebben we geen controle over het proces. En dit is cruciaal als je materialen wilt kwalificeren voor zeer hoogwaardige nichemarkten zoals de medische sector of de ruimtevaart."

De weg naar de ontwikkeling van hoogwaardige polymeren voor additieven

"Additive manufacturing begon met materialen die redelijk slecht presteren, zoals PLA en ABS", zegt Alexander. “Deze zijn geweldig voor het maken van dingen als speelgoed en gadgets. Maar om alle voordelen van de technologie te benutten, heb je meer materialen van industriële kwaliteit nodig, zoals PEEK bijvoorbeeld.”

De toenemende behoefte aan materialen van industriële kwaliteit kan worden gekoppeld aan de industriebrede verschuiving van het gebruik van 3D-printen voor serieproductie, en niet alleen voor prototyping.

Zoals Alexander het stelt :“Als je je alleen richt op prototyping, profiteer je echt niet van de voordelen van additive manufacturing, omdat deze onderdelen niet voor AM zijn ontworpen. U krijgt dus nooit dezelfde woningen.

“Als u bij serieproductie een onderdeel wilt maken in uw materiaal naar keuze, moet u beschikken over een breed scala aan temperaturen, mechanische prestaties, kwalificaties, goedkeuringen enzovoort. Alleen dan kun je al deze elementen bij elkaar brengen om het ontwerp te krijgen dat je echt wilt hebben. Dus we werkten aan het leveren van meer hoogwaardige materialen dan wat er op de markt beschikbaar was.”

Het ontwikkelen van hoogwaardige polymeren specifiek voor de additieve productie zou geen sinecure zijn, niet in het minst vanwege het assortiment van 3D-printtechnologieën op de markt en Solvay's brede materialenportfolio.

Uiteindelijk koos het bedrijf ervoor om te beginnen met Fused Filament Fabrication (FFF) — de meest toegankelijke 3D-printtechnologie.

Solvay had ook twee belangrijke doelmarkten in gedachten bij het testen van deze initiële materialen:gezondheidszorg, voor zijn massaaanpassingstoepassingen, en ruimtevaart voor productie van kleine series.

“De belangrijkste vragen die we ons stelden waren:hoe worden onze materialen momenteel in deze markten gebruikt en hoe kunnen we ze 3D-geprint maken? Dit zou onze klanten de mogelijkheid bieden om onze materialen nog verder te gebruiken, als aanvulling op hun traditionele productie.”

PEEK (polyetheretherketon) en PPSU (polyfenylsulfon) werden gekozen als de twee polymeren om mee te beginnen met.

PEEK staat bekend om zijn uitzonderlijke stabiliteit, chemische en temperatuurbestendigheid, evenals zijn uitstekende sterkte-gewichtsverhouding. Het wordt gebruikt in veeleisende omgevingen voor toepassingen zoals vliegtuigcomponenten, autolagers, olie &gas en elektronische componenten.

Evenzo heeft PPSU een hoge hittebestendigheid en een uitzonderlijke chemische en slagvastheid en rek bij breuk. Het kan worden gebruikt voor toepassingen zoals medische apparatuur, sanitair en foodservice-toepassingen, om er maar een paar te noemen.

“Als het op AM aankomt, moet je je materialen begrijpen in termen van krimp, kromtrekken en cohesie”, zegt Alexander. “Al deze eigenschappen zijn gerelateerd aan het materiaal zelf en kunnen worden voorspeld als je kennen uw materiaal goed genoeg.”

Solvay lanceerde ook zijn Additive Manufacturing Cup in oktober 2017. De wedstrijd nodigde universiteitsstudenten over de hele wereld uit om hun 'geschiktheid voor additieve fabricage' te demonstreren door gebruik te maken van zijn PEEK-filament om te produceren complexe onderdelen. De resultaten, zegt Alexander, waren fenomenaal.

“We waren verbaasd over de resultaten die we kregen. De studenten waren in staat om heel snel te innoveren. Het toonde aan dat de mogelijkheden om een verandering aan te brengen er zijn als iemand kan helpen de verandering mogelijk te maken. Dit gaf ons het vertrouwen om iets anders te proberen.”

Er ontstaat een nieuw bedrijfsmodel

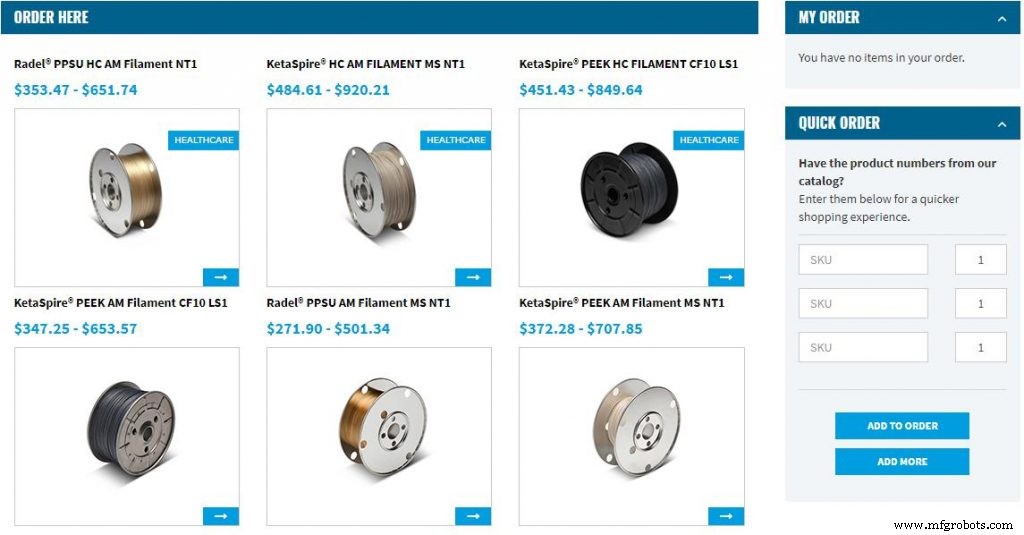

De resultaten van de Additive Manufacturing Cup hebben Solvay ertoe gebracht een nieuwe manier te ontwikkelen om klanten te betrekken:via een nieuw e-commerceplatform.

“In plaats van de traditionele route te volgen en te werken op een gesloten model, hebben we besloten om onze materialen tegen een eerlijke prijs beschikbaar te stellen aan iedereen met een creditcard”, zegt Alexander.

“Het maakt het snel, transparant en gemakkelijk om polymeermaterialen te kopen — en het is de eerste in zijn soort op de markt van een groot chemisch bedrijf. Ons einddoel is om de volgende generatie te inspireren om onze materialen te gebruiken.”

Als het gaat om het bedienen van zijn industriële klanten, is data voor Solvay essentieel. “Als je naar de datasheets van andere chemische bedrijven keek, waren dat gewoon datasheets van spuitgegoten onderdelen”, legt Alexander uit. “Daarom hebben we besloten om al onze gegevens over additief vervaardigde onderdelen beschikbaar te stellen. Het gaat erom dat we onze industriële klanten vertrouwen geven in onze materialen.”

Waarom procesbeheersing belangrijk is

Alexander stelt het belang van procesbeheersing duidelijk. “Zonder een goed proces of goede apparatuur, krijg je een verschrikkelijk onderdeel. Daarom werken we veel aan het ontwikkelen van partnerships. We proberen bijvoorbeeld samen te werken met fabrikanten van 3D-printers om hen te helpen begrijpen hoe ze onze polymeren moeten verwerken en welk printprofiel we van de machines nodig hebben.

“De meeste van onze industriële gebruikers willen een plug-and-play-oplossing:een materiaal dat ze in de machine kunnen stoppen en het onderdeel komt er elke keer op dezelfde manier uit. Bij Solvay begrijpen we dat dat uiteindelijk is waar we heen willen.”

Alexander legt verder uit waarom het zo belangrijk is om het additive manufacturing-proces te beheersen. “Wat we tussen 2017 en 2018 hebben geleerd, is dat de manier waarop je het onderdeel print cruciaal is. Als u een hoge porositeit en micro- en macroholtes in het materiaal krijgt, zullen uw kracht en belasting bij breuk helemaal niet consistent zijn. De enige manier om dat te doen, is door te leren hoe je je materialen moet verwerken en het proces aan te passen om een volledig homogeen onderdeel te krijgen.

"Als u de volledige voordelen van AM wilt benutten - roosters, lichtgewicht, onderdeelconsolidatie enzovoort - moet u begrijpen hoe u uw materiaal moet verwerken en zien hoe uw materiaal zal presteren met een roosterstructuur, omtrekrand en hoe je een bestaand ontwerp kunt optimaliseren om het geschikt te maken voor AM.”

De rol van materiaalsimulatie

Solvay zet zijn streven voort om zijn AM-materialencapaciteiten uit te breiden.

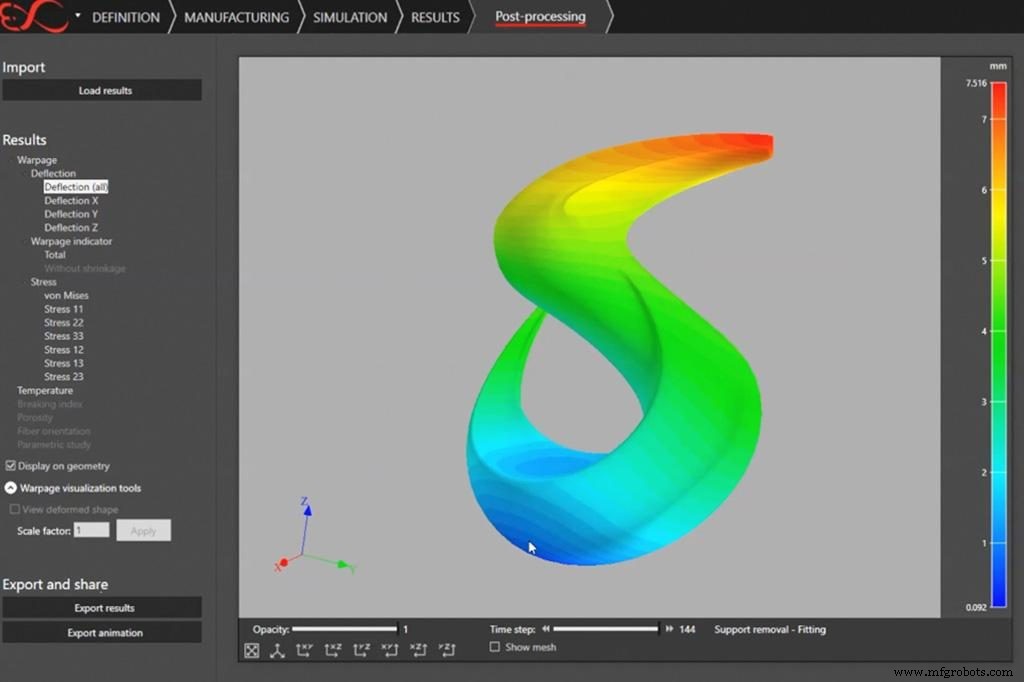

Vorig jaar kondigde het bedrijf zijn samenwerking aan met e-Xstream engineering, een leverancier van simulatiesoftware. Door het partnerschap worden de hoogwaardige polymeren van Solvay toegevoegd aan het Digimat-AM-platform van het bedrijf voor materiaalsimulatie.

3D-printsimulatie is in opkomst, omdat het steeds belangrijker wordt om te kunnen voorspellen hoe een onderdeel zich zal gedragen voordat een ontwerp naar de drukker wordt gestuurd.

Digimat-AM stelt gebruikers in staat om het 3D-printproces te simuleren. Dankzij de samenwerking met Solvay kunnen gebruikers nu het thermomechanische gedrag van Solvay's polymeren voorspellen tijdens de ontwerpfase. Door de fysieke omstandigheden en het gedrag van onderdelen digitaal opnieuw te creëren, kan veel van de trial-and-error die gebruikelijk is in het AM-proces worden geëlimineerd.

Alexander legt het doel van de samenwerking uit.

“Het doel was om gebruikers een digitale tweeling van hun materiaal te laten krijgen. Met Digimat-AM kunt u nu ontwerpen met en simuleren met alle Solvay AM-ready materialen op de markt.

“Als ontwerpers een concept willen testen, kunnen ze tot 24 uur bezig zijn met het printen van een onderdeel dat misschien niet werkt of zelfs het verkeerde ontwerp is. Maar als u het giswerk uit de vergelijking kunt halen en kunt voorspellen hoe een onderdeel zich zal gedragen voordat u gaat printen, voegt u aanzienlijke waarde toe voor de klant en versnelt u de marktintroductie.”

De toekomst van AM-polymeren

Wat de toekomst van additive manufacturing betreft, heeft Alexander een nogal filosofische kijk.

“Eerlijk gezegd ben ik zeer enthousiast over de belofte van AM. Grotere bedrijven zijn meer gemotiveerd om die belofte waar te maken door af te stappen van een toepassings- of kwalificatiebenadering en de noodzaak van proceskwalificatie te erkennen. Dat is de meest opwindende trend. Als je geen proces hebt dat werkt, heb je geen succesvol onderdeel. Het is zo simpel. Ik denk ook niet dat AM de traditionele productiemethoden ooit volledig zal vervangen, maar het kan zeker complementair zijn en nieuwe ideeën en kansen creëren.”

Wat betreft de materiaalkosten is Alexander positief. “Zeker, schaalvoordelen zijn momenteel een uitdaging en de prijzen blijven nog steeds vrij hoog. Zo is het op dit moment. We moeten de markt creëren. Dus ik heb er vertrouwen in dat naarmate de volumes toenemen en de toepassingen toenemen, de prijzen zullen dalen.”

2019 wordt een druk jaar voor Solvay, aangezien het blijft werken aan de kwalificatie van het additiefproces. "We proberen onze printprofieltoepassingen toe te passen op een aantal printleveranciers", legt Alexander uit. “Ons doel is om 10-15 commerciële printers te hebben die onze polymeren consistent kunnen printen.

“We kijken ook naar meer partnerschappen, met name aan de kant van geavanceerde materialen en overstappen op andere technologieën en andere materialen. Deze omvatten op poeder gebaseerde technologieën zoals SLS en Multi Jet Fusion. Ten slotte werken we samen met onze belangrijkste OEM's die de mentaliteit en het vermogen hebben om te investeren in iets dat zeer ontwrichtend zal zijn."

Ga voor meer informatie over Solvay naar:https://www.solvay .com/nl

——————————

Expertinterviews

AMFG's serie Expert Interviews toont innovatieve bedrijven en individuen die helpen de toekomst van additive manufacturing vorm te geven. Neem voor meer informatie over deelname aan de serie contact op met [email protected].

3d printen

- Interview met experts:Pat Warner, specialist in additieve productie van Renault Formula One Team

- 4 brandende vragen voor additieve productie in 2019

- Hoe Ford Motor Company 3D-printen voor de auto-industrie innoveert:interview met experts van Harold Sears

- Interview met expert:Simon Fried, medeoprichter van Nano Dimension over de opkomst van 3D-printen voor elektronica

- Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie

- Interview met experts:Sintavia President Doug hedges op het bereiken van serieproductie met 3D-metaalprinten

- Expert Interview:Jabil's Rush LaSelle over de toekomst van additieve productie

- Interview met expert:AMendate over zijn geautomatiseerde topologie-optimalisatiesoftware voor 3D-printen

- Interview met expert:Carl Fruth, CEO van FIT AG over het bereiken van radicale innovatie met additieve productie

- Interview met experts:Robert Yancey van Autodesk over Additive Manufacturing, Generative Design en Industry 4.0

- De zaak voor 3D-printen in de productie