25 3D-printstartups waar we het meest enthousiast over zijn in 2019

Het afgelopen decennium is er een golf van activiteit geweest voor de 3D-printindustrie. Nieuwe bedrijven blijven de markt betreden en sluiten zich aan bij de inspanningen om de productie te transformeren door middel van 3D-printen.

Van hardwaresystemen tot software en services, de toename van nieuwe spelers die de markt ontwrichten, is ongelooflijk opwindend. Terwijl het additieve productielandschap blijft verschuiven en evolueren, hebben we een lijst samengesteld met enkele van de veelbelovende startups om dit jaar in de gaten te houden.

Bekijk ons nieuwe artikel over 10 veelbelovende startups voor 3D-printen in 2020

Metaal 3D-printen

Relativiteitsruimte

Oprichtingsjaar: 2016

Relativity Space is een bedrijf met een unieke visie:ooit hele raketten maken met behulp van 3D-printen.

Als missie is het zeker ambitieus. Het in LA gevestigde bedrijf heeft zich echter snel gevestigd als een serieuze concurrent binnen de lucht- en ruimtevaartindustrie:in de drie korte jaren dat Relativity-ruimte in gebruik is, heeft het ongeveer $ 45 miljoen aan financiering opgehaald.

Bovendien kan het bedrijf een indrukwekkend niveau van expertise aanboren, met medewerkers van onder meer SpaceX, Blue Origin en Tesla aan boord.

Relatively Space zal proberen de ontwikkeling en productie van raketten te versnellen, terwijl de complexiteit van de producten wordt verminderd en de betrouwbaarheid wordt vergroot. De gigantische taak zal deels worden bereikt dankzij de enorme Stargate 3D-printer van het bedrijf, naast andere 3D-printtechnologieën.

Tegen het einde van 2020 wil Relativity Space een raket in minder dan 60 dagen kunnen produceren, waarbij 95% van de raketcomponenten met 3D-printing zijn geproduceerd. Verderop is het bedrijf ook van plan om op een dag zijn 3D-printtechnologie voor raketten naar Mars te brengen.

Desktop metaal

Oprichtingsjaar: 2015

Hoewel de metaal 3D-printsector de afgelopen jaren veel pers- en media-aandacht heeft gekregen, moeten de uitdagingen van hoge kosten, complexiteit en lage snelheden nog worden overwonnen om ervoor te zorgen dat de technologie een levensvatbare concurrent wordt voor serieproductie.

Desktop Metal is opgericht om de grenzen van 3D-metaalprinten te verleggen, waardoor het een essentieel hulpmiddel is voor ingenieurs en fabrikanten.

Erkenning van de behoefte aan kantoorvriendelijk 3D-printen van metaal oplossing, lanceerde Desktop Metal in 2017 zijn DM Studio 3D-printer, aangedreven door een gebonden metaaldepositietechniek.

Naast zijn Studio-systeem heeft Desktop Metal ook zijn grotere productiesysteem uitgebracht, ontwikkeld voor industrieel gebruik. Het systeem maakt gebruik van een opnieuw uitgevonden bindmiddelstraalproces en zou, met veel hogere printsnelheden in vergelijking met lasergebaseerde systemen, kunnen concurreren met traditionele productiemethoden zoals gieten.

De technologische doorbraken van Desktop Metal helpen het bijna ongekende traject van zo'n jonge startup te verklaren. Onlangs ontving het bedrijf nog eens $ 160 miljoen aan financiering, waarmee de totale financiering op $ 438 miljoen komt - de grootste totale financiering tot nu toe van een particulier 3D-printbedrijf.

Terwijl het ontwrichten van de maakindustrie van $ 12 biljoen een ontmoedigende taak, investeringen van giganten zoals Google, Ford, BMW en GE onderstrepen het toekomstige potentieel van de Desktop Metal-technologie en het potentieel van metaal 3D-printen als geheel.

Digitale legeringen

Oprichtingsjaar: 2017

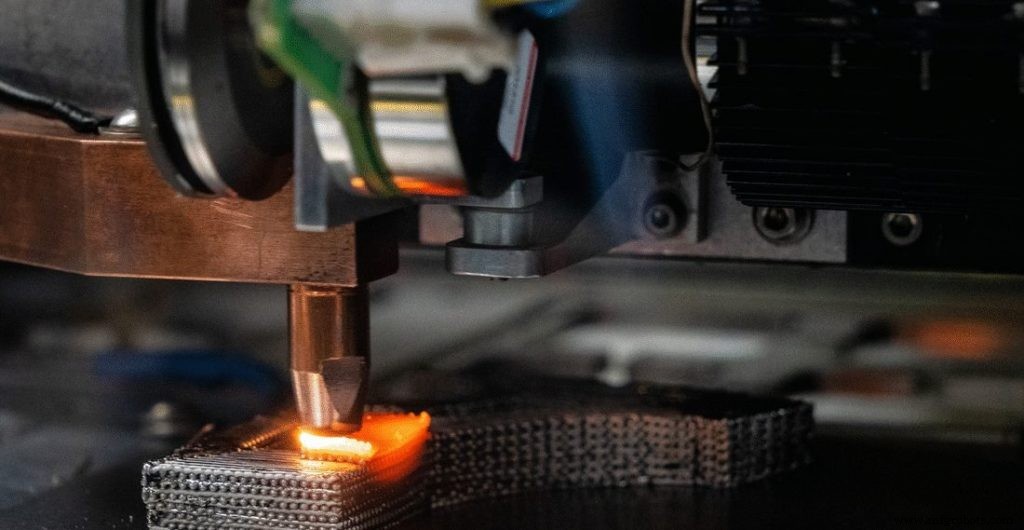

In de afgelopen twee jaar hebben we een aantal nieuwe metalen 3D-printtechnologieën zien ontstaan, en Joule Printing is misschien wel een van de meest opwindende daarvan.

De gepatenteerde Joule Printing-techniek is afkomstig van de Amerikaanse startup Digital Alloys en is ontwikkeld voor additieve fabricage van metaal met hoge snelheid. Door middel van de technologie hoopt het bedrijf drie huidige uitdagingen met metaal 3D-printen op te lossen:snelheid, productiekosten en kwaliteit

Het printproces maakt gebruik van goedkope metaaldraad, die wordt gesmolten door resistieve verwarming toe te passen. Deze techniek stelt de technologie in staat om hoge depositiesnelheden van 5 of 10 kg/uur te produceren.

Om tegemoet te komen aan de behoeften van de automobiel-, ruimtevaart- en gereedschapsproductie, is Digital Alloys van plan om officieel een onderdelendrukkerij te lanceren in de richting van eind 2019 en zal begin 2020 beginnen met het verzenden van zijn printers.

De injectie van $ 12,9 miljoen aan financiering die het bedrijf vorig jaar ontving, zal vermoedelijk een grote bijdrage leveren om Digital Alloys te helpen zijn doel van disruptie te bereiken de metaalverwerkende markt.

Velo3D

Oprichtingsjaar: 2014

Een bedrijf dat zijn technologie zeer onder de radar heeft gehouden, kwam in de zomer van 2018 uit de stealth-modus met de aankondiging van zijn nieuwe Sapphire metal 3D-printer.

Het Sapphire-systeem, het resultaat van vier jaar ontwikkeling, heeft twee belangrijke elementen:de Intelligent Fusion-technologie en de Flow printvoorbereidingssoftware. De twee functies werken hand in hand om potentieel baanbrekende voordelen mogelijk te maken, zoals verbeterde herhaalbaarheid en verminderde nabewerking.

Het Sapphire-systeem kan ook extreme uitsteeklengtes printen zonder dat er ondersteunende structuren nodig zijn.

Met het systeem dat al beschikbaar is voor aankoop, heeft Velo3D zich nu gericht op het uitbreiden van de selectie van compatibele materialen om meer toepassingen voor de technologie te identificeren.

Xact Metal

Oprichtingsjaar: 2017

Om redenen, waaronder de hoge complexiteit en kosten, blijven veel kleine en middelgrote bedrijven aarzelen om 3D-printen met poederbed in eigen huis te gebruiken.

Xact Metal, een Amerikaans bedrijf gevestigd in Pennsylvania, werd opgericht om deze uitdaging aan te gaan — om metaal-PBF-technologie toegankelijk te maken voor onderzoekers en kleinere bedrijven.

Het bedrijf heeft momenteel drie machines in zijn productportfolio, met het nieuwste systeem, de XM300C , verzending later dit jaar.

Xact Metal is erin geslaagd metalen 3D-printers te ontwikkelen met een prijs die varieert tussen $ 90.000 en $ 175.000. Een belangrijke factor in het relatief goedkope prijskaartje is het portaalsysteem van het bedrijf. Het duurdere galvanometerspiegelsysteem dat werd gebruikt om een laser op een bed van metaalpoeder te richten, is nu vervangen door een goedkoper XY-portaalsysteem.

Dit lagere prijskaartje maakt metaal-PBF-technologieën toegankelijker voor universiteiten, laboratoria en MKB-bedrijven die ook behoefte hebben aan prototyping, tooling en productie van kleine series, maar het zich voorheen niet konden veroorloven om in eigen beheer in deze systemen te investeren.

Polymeer en composiet 3D-printen

Koolstof

Oprichtingsjaar: 2013

Sinds Carbon in 2013 het additieve productielandschap betrad, is het erop gericht om de levensvatbaarheid van 3D-printen voor productie in grote hoeveelheden te bewijzen.

Het bedrijf heeft een indrukwekkend opwaarts traject doorgemaakt en bereikte in 2017 de status van eenhoorn.

Een goed voorbeeld:Carbon heeft commerciële partnerschappen met bedrijven als Adidas en Ford Motor Company, die tot de early adopters van zijn gepatenteerde Digital Light Synthesis (DLS)-technologie, die wordt gebruikt om polymeeronderdelen van industriële kwaliteit te produceren.

Wat de DLS-technologie van Carbon zo populair maakt, is dat het een van de grootste knelpunten van 3D-printen aanpakt:snelheid.

Met DLS werpt een projector UV-licht door een zuurstofdoorlatend venster op een vat met fotopolymeerhars. Dankzij deze aanpak kunnen met DLS 3D-printen objecten worden gemaakt met een snelheid van 25 tot 100 keer zo snel als bij andere systemen, waarbij onderdelen worden gefabriceerd met spuitgegoten kwaliteit.

Na de lancering van de L1 3D-printer eerder dit jaar, lijkt het erop dat Carbon een pioniersrol zal blijven spelen in het segment van de polymere 3D-printing.

Markforged

Jaar opgericht: 2013

Markforged streeft ernaar additieve productie toegankelijker en betaalbaarder te maken voor zijn klanten.

Het bedrijf kwam in 2014 voor het eerst op de markt met zijn 3D-printer voor koolstofvezel. Sindsdien is Markforged doorgegaan met het ontwikkelen van 3D-printers die een breed scala aan materialen van technische kwaliteit kan ondersteunen, waaronder koolstofvezel, kevlar en Onyx. Met name koolstofvezel heeft een scala aan industriële toepassingen en kan in sommige gevallen een levensvatbaar alternatief zijn voor metalen onderdelen.

Net als verschillende andere 3D-printerfabrikanten is Markforged ook overgegaan op metalen hardware segment, dat in 2017 zijn Metal X-printer op de markt bracht.

Het bedrijf heeft naar verluidt in 2018 meer dan 2500 industriële 3D-printers verzonden en heeft nieuwe materialen geïntroduceerd in zijn Metal X-systeem.

Zou Markforged zich kunnen aansluiten bij Desktop Metal en Carbon om een eenhoornbedrijf te worden? Hoewel de jury het nog steeds niet eens is over die specifieke vraag, geeft Markforgeds recente aankondiging van zijn $ 82 miljoen aan financiering (Serie D) aan dat het bedrijf op een positief groeitraject blijft zitten.

Met deze laatste investering zei tegen worden gereserveerd voor verder onderzoek en ontwikkeling, zullen de toekomstige aankondigingen van het bedrijf op zijn zachtst gezegd zeker interessant zijn.

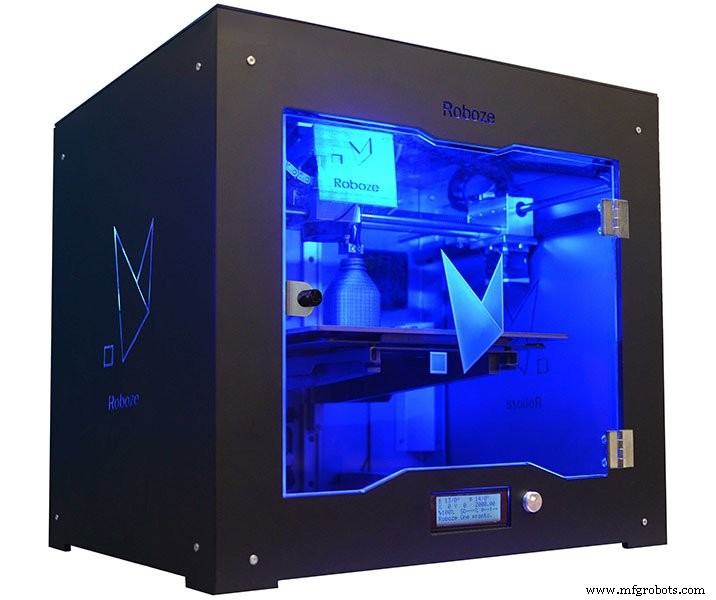

Roboze

Oprichtingsjaar: 2013

Roboze is een Italiaanse fabrikant van 3D-printers die bekend staat om het vermogen van zijn 3D-printers om te printen met hoogwaardige materialen.

De eerste desktop 3D-printer van het bedrijf, de Roboze One, werd in 2015 op de markt gebracht. Sindsdien heeft het bedrijf nog vier 3D-printers gelanceerd voor de desktop-, desktop-professional en productiemarkten.

De systemen van Roboze zijn gebaseerd op FFF-technologie en uitgerust met hoge temperatuur hoge viscositeit polymeren (HVP) extruders.

Het gebruik van HVP-extruders stelt Roboze's 3D-printers in staat om zeer gewilde hoogwaardige materialen zoals PEEK, ULTEM, PP en koolstofversterkte PA te verwerken. Met zijn hardware- en materiaalaanbod heeft Roboze zijn zinnen gezet op industriële markten, waaronder medische, ruimtevaart, automobiel en olie en gas.

Terwijl het bedrijf blijft groeien, zal de recente financiering van $ 3,4 miljoen ongetwijfeld een grote bijdrage leveren aan de groei. Vooruitblikkend, wil het bedrijf uitbreiden in EMEA en de VS, met als doel zijn activiteiten tegen het einde van dit jaar met 500% te laten groeien.

Oorsprong

Oprichtingsjaar: 2015

Zeggen dat u een revolutie teweegbrengt in de kunststofproductie, is een gewaagde bewering, maar een die de startup Origin uit San Francisco heeft gemaakt. Het bedrijf onthulde voor het eerst zijn platform, Open Additive Production, in het najaar van 2018. Het platform introduceert de visie van het bedrijf op AM en is gebaseerd op open materialen, flexibele software en modulaire hardware.

Een open materialenmodel, waar materiaalontwikkelaars chemische formules kunnen maken die specifiek voor de technologie zijn, staat centraal in de plannen van Origin om van 3D-printen een levensvatbare massaproductiemethode te maken.

Het bedrijf werkt samen met enkele van 's werelds grootste chemische bedrijven zoals BASF en Henkel. Dit open netwerk van materiaalpartners biedt de ondersteuning die nodig is om de ontwikkeling van nieuwe en betere AM-materialen te versnellen.

Aan de technologische kant heeft Origin een proces ontwikkeld dat lijkt op stereolithografie, genaamd Programmable Photopolymerisation (P3), dat gebaseerd is op fotoreactieve harsen. Maar in tegenstelling tot eerdere 3D-printprocessen met hars, is P3 niet afhankelijk van zuurstof, wat de deur opent naar een grotere verscheidenheid aan materialen, zoals polyolefinen.

Hoewel veel van de details over de technologie van Origin nauw- bewaakt geheim, lijken er wat spanningen in het verschiet te liggen:het heeft $ 10 miljoen aan Series A-financiering (2018) veiliggesteld en is ook van plan zijn systeem uit te brengen op de RAPID + TCT-beurs, die eind mei plaatsvindt.

Kolos

Oprichtingsjaar: 2016

Een bedrijf dat wil innoveren op het gebied van grootschalig 3D-printen is de Belgische fabrikant van 3D-printers, Colossus.

Colossus introduceerde voor het eerst zijn grootschalige 3D-printer met dezelfde naam op Formnext 2018.

De Colossus 3D-printer is gebaseerd op Fused Granular Fabrication (FGF), een technologie die is vergelijkbaar met FDM maar gebruikt plastic pellets in plaats van filamenten.

De toepasselijk genaamde Colossus 3D-printer heeft een indrukwekkende printsnelheid (15 kg per uur) en een printvolume van 2,67 x 1,5 meter. Ondanks zijn omvang zegt het bedrijf dat het 3D-printsysteem is ontworpen om gemakkelijk te kunnen worden vervoerd en geüpgraded.

Dankzij de samenwerking van het bedrijf met Mitsubishi Chemical zijn er al tien materiaalsamenstellingsprofielen vooraf getest op de Colossus. Naarmate de technologie achter de Colossus verbetert, liggen de grootschalige toepassingen in de meubelmakerij en constructie misschien niet ver buiten bereik.

Evolueer additieve oplossingen

Oprichtingsjaar: 2017

Het realiseren van serieproductie met 3D-printen is een belangrijk doel geweest voor de additive manufacturing-industrie.

Evolve Additive Solutions, een spin-off van Stratasys, werd met dit doel voor ogen gelanceerd. Het bedrijf wil de kunststofproductie radicaal verbeteren met een schaalbare 3D-printoplossing.

Het bedrijf is in 2018 voortgekomen uit Stratasys en heeft bijna tien jaar besteed aan de ontwikkeling van een potentieel baanbrekende additieventechnologie genaamd Selective Thermoplastic Electrophotographic Process, of STEP.

Volgens het bedrijf is STEP "100% ingesteld op fabricage". De technologie is ontwikkeld om de flexibiliteit van additieve productie te bieden en tegelijkertijd een grote productie van plastic onderdelen te realiseren.

STEP is gebaseerd op de gepatenteerde elektrofotografietechnologie, vergelijkbaar met die van standaard fotokopieerapparaten en laser printers. Deze methode zou additieve fabricage mogelijk maken van onderdelen die voldoen aan de kwaliteit van spuitgegoten onderdelen of deze zelfs overtreffen.

Met meer dan $ 19 miljoen aan financiering en commercialisering gepland voor eind 2020, zal het interessant zijn om te zien of STEP binnenkort een intrinsieke toevoeging aan het productieproces zal worden.

Versterken

Oprichtingsjaar: 2016

De in Boston gevestigde startup Fortify is een opwindend bedrijf dat een nieuwe Digital Composite Manufacturing (DCM)-technologie aanbiedt, Fluxprint genaamd. Het omvat de gepatenteerde Fluxprint-hardware van Fortify, nieuwe composietmaterialen en generatieve ontwerpsoftware INFORM.

Gebaseerd op een proces dat magneten combineert met Digital Light Processing (DLP)-technologie, zou de technologie van Fortify in staat zijn hoge - kwaliteitscomposietonderdelen die normaal veel arbeidsintensievere methoden zouden vereisen. Momenteel kunnen onderdelen worden geproduceerd uit koolstofvezel, glasvezel en keramische composietmaterialen.

Met het ontvangen van $2,5 miljoen in de laatste financieringsronde, lijkt het bedrijf goed gepositioneerd te zijn om te voldoen aan de vraag naar geavanceerd composiet 3D-printen in de maakindustrie.

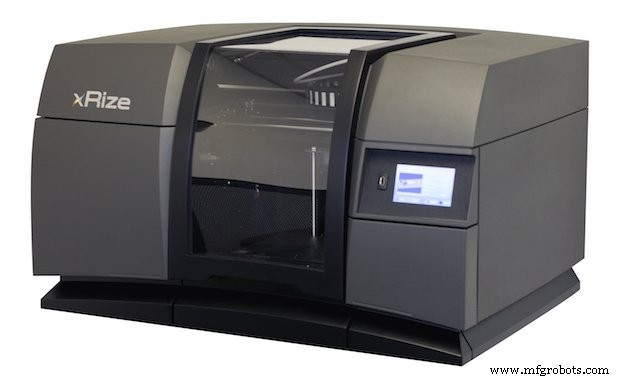

Rize

Oprichtingsjaar: 2014

Het combineren van industrieel 3D-printen met duurzaamheid en herhaalbaarheid is een verheven doel, maar een doel dat Rize het voortouw neemt.

De fabrikant van 3D-printers is gevestigd in Boston en heeft een eigen 3D-printing ontwikkeld technologie genaamd Augmented Polymer Deposition (APD). APD koppelt twee veelgebruikte 3D-printprocessen, Fused Filament Fabrication (FFF) en material jetting, om full-colour onderdelen mogelijk te maken zonder nabewerking.

Sinds de oprichting heeft Riz twee belangrijkste 3D-printsystemen:RIZE ONE, een professionele desktop hybride 3D-printer, en XRIZE, ontwikkeld voor industriële bedrijfstoepassingen.

Het XRIZE-systeem extrudeert tegelijkertijd filamenten en spuit CMYK-inkt om full-colour onderdelen te creëren. Het systeem deponeert ook een speciale Release One-inkt tussen het geprinte deel en de dragers, wat de typisch zware taak van het verwijderen van dragers vereenvoudigt en de noodzaak voor extra afwerking overbodig maakt.

Gebruikers de eenvoudige ervaring van het gebruik bieden industrieel 3D-printen is een doel dat het nastreven waard is en Rize 3D-printers is een goed voorbeeld van hoe dit vandaag de dag kan worden bereikt.

Moi-composieten

Oprichtingsjaar: 2018

Composiet 3D-printen is een opkomende technologie met een groot potentieel voor de productie van hoogwaardige onderdelen. De Italiaanse startup Moi Composites is een van een klein aantal bedrijven die een technologie aanbieden voor het 3D-printen van composietmaterialen.

Moi Composites heeft een gepatenteerd Continuous Fibre Manufacturing (CFM)-proces ontwikkeld dat gebruik maakt van KUKA-robotarmen die worden aangestuurd door speciale algoritmen.

Ontwikkeld in samenwerking met Autodesk, helpen de algoritmen de depositie van vezelmaterialen te optimaliseren. Met deze aanpak kunnen objecten zo groot als 0,8 m x 1 m x 1,2 m worden gemaakt van materialen zoals glasvezels in combinatie met vinylesterharsen.

Hoewel de materiaalkeuze vrij beperkt is, is Moi Composites van plan om in de nabije toekomst koolstof- en aramidevezels toe te voegen. Momenteel fungeert de startup als een co-design- en productieservice voor kleine series, op maat gemaakte en hoogwaardige onderdelen, gericht op industrieën van medisch tot marine, olie en gas en ruimtevaart.

Aerosint

Oprichtingsjaar: 2016

Het concept van multi-materiaal 3D-printen bestaat al een tijdje, maar tot voor kort was de technologie beperkt tot slechts enkele processen zoals FDM en materiaalstralen. Maar wat als het mogelijk zou zijn om meerdere materialen te gebruiken bij SLS 3D-printen?

Aerosint is een bedrijf dat multi-materiaal printmogelijkheden probeert te brengen in poederbedfusietechnologieën.

De startup heeft tot doel hoogwaardig 3D-polymeer 3D-printen mogelijk te maken zonder afval en uitgebreide materiële mogelijkheden. Aerosint beweert het eerste (tot nu toe) multi-poederdrukproces te hebben ontwikkeld waarmee onderdelen van verschillende materialen kunnen worden geprint.

Omdat de nieuwe aanpak zich nog in de onderzoeks- en ontwikkelingsfase bevindt — het eerste prototype van Aerosint van zijn printer werd begin 2018 voltooid - het zal enige tijd duren om de echte implicaties van de technologie te beoordelen. Dat gezegd hebbende, zijn we verheugd om te zien hoe de nieuwe technologie van Aerosint de mogelijkheden van additieve fabricage in poederbed kan vergroten.

Arevo

Oprichtingsjaar: 2013

De vraag naar sterkere, duurzamere thermoplasten van technische kwaliteit voor AM neemt snel toe. Het in de VS gevestigde Arevo wil in die behoefte voorzien met zijn 3D-printtechnologie, die composietmaterialen kan verwerken.

Arevo's 3D-printproces richt zich op elk gebied van de 3D-printtrifecta:machines, materialen en software.

De technologie maakt gebruik van een zes-assige robot 3D-printer en propriëtaire software die de afzetting van composietmaterialen optimaliseert. Het bedrijf hoopt dat deze combinatie ontwerpers en fabrikanten de mogelijkheid zal bieden om producten te maken met uitzonderlijke sterkte en duurzaamheid.

3D-afdruksoftware

nTopologie

Oprichtingsjaar: 2015

Additive manufacturing biedt de kans om het ontwerpproces opnieuw uit te vinden en ontwerpen te produceren met geoptimaliseerde en zeer complexe geometrieën. Om dit te bereiken hebben we echter een nieuwe generatie ontwerptools nodig, zoals topologie-optimalisatie en generatief ontwerp.

Het in New York gevestigde nTopology biedt geavanceerde softwareoplossingen om de productie van lichtgewicht en geoptimaliseerde 3D-geprinte onderdelen mogelijk te maken.

Het platform van nTopology, Element, omvat een reeks tools die simulatie en roosterontwerp omvatten. Bovendien gebruikt het een veel lichter LTCX-bestandsformaat in plaats van STL, waardoor de overdracht tussen de software en andere CAD-programma's eenvoudiger en sneller wordt.

Met meer dan $7 miljoen opgehaald sinds de oprichting in 2015, zal nTopology de mogelijkheden van zijn software verder verbeteren voor gebruik in de snelgroeiende additieven- en geavanceerde productiesectoren.

Bètatype

Oprichtingsjaar: 2012

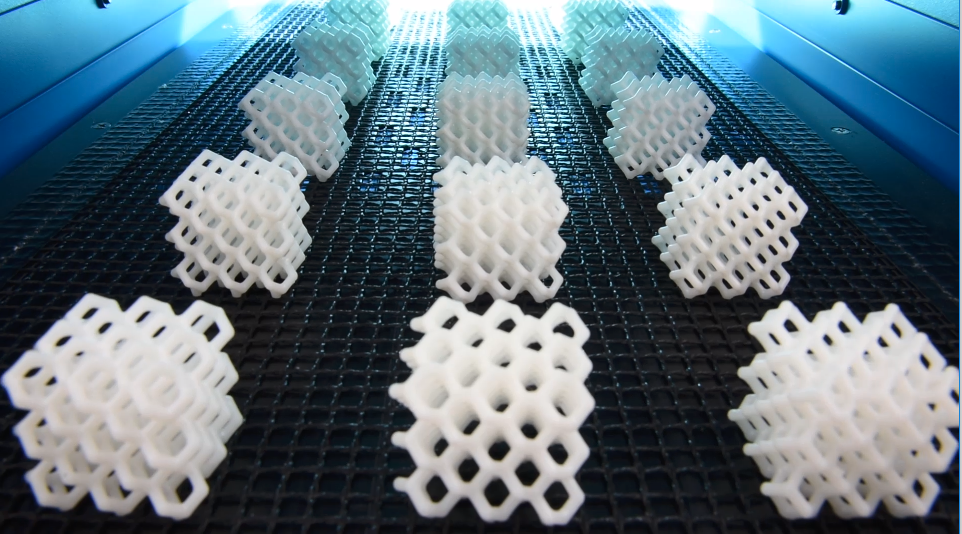

Voor bedrijven die worstelen met de overgang van prototyping naar productie met metaaladditieve fabricage, kan procesoptimalisatietechnologie een belangrijke oplossing zijn.

Laten we als voorbeeld orthopedische implantaten nemen. Het produceren van modellen voor orthopedische implantaten met 3D-printen van metaal kan een uitdagende taak zijn, omdat hun geometrische structuur doorgaans zeer complex is. Voordat ze in 3D kunnen worden afgedrukt, moeten de bestanden worden gesneden, waarbij procesparameters worden gegenereerd, zoals het laserscanpad en het laservermogen.

Het is onvermijdelijk dat de parametergegevens, die naar een 3D-printer moeten worden verzonden, uiteindelijk terechtkomen aanzienlijk groot zijn. Grote datasets hebben het nadeel dat ze het printproces vertragen vanwege de beperkte snelheid en opslagcapaciteit van 3D-printmachines.

Het in Londen gevestigde bedrijf Betatype heeft software ontwikkeld om deze uitdaging te overwinnen. De software voor gegevensverwerking, Engine, is naar verluidt in staat om grote hoeveelheden buildgegevens te optimaliseren, deels door procesgegevens op te slaan in bestandsindelingen die lichter zijn dan een STL-bestand (zoals het ARCH-bestandsformaat van Betatype). Dit verkort de verwerkingstijden, waardoor uiteindelijk de serieproductie van orthopedische implantaten tegen aanzienlijk lagere kosten mogelijk wordt.

Engine kan ook helpen om een component per functie te optimaliseren, waardoor een onderdeel met meer controle kan worden geprint. Dankzij dit optimalisatieniveau kan Betatype de bouwtijd en -kosten per onderdeel verkorten.

Maar het is niet alleen de medische sector die kan profiteren van Betatype's 3D-printsoftware voor metaal. Een recente casestudy die door het bedrijf is vrijgegeven, laat bijvoorbeeld zien hoe het zijn procesoptimalisatiesoftware heeft toegepast op de auto-industrie om de bouwtijd van 444 uur tot minder dan 30 uur voor een batch van 384 metalen componenten te verminderen.

3D-printtechniek en productiediensten

Merf3D

Oprichtingsjaar: 2015

Morf3D is een dienstverlenend bedrijf voor additieve productie dat de 3D-printtechnologie van metaal voor ruimtevaarttoepassingen bevordert. Morf3D is opgericht om de acceptatie van AM in de lucht- en ruimtevaart verder te ondersteunen en bedrijven te helpen bij het omgaan met de uitdagingen van het gebruik van AM.

Morf3D biedt een uitgebreid scala aan interne 3D-printmogelijkheden voor metaal, waaronder direct metaallaser-sinteren en elektronenbundel smelten in een verscheidenheid aan metalen zoals aluminium, titanium, inconel en roestvrij staal.

Een van de succesvolle toepassingen omvat 3D-geprinte aluminium en titanium componenten voor Boeing-satellieten en helikopters. Dit is natuurlijk geen sinecure en getuigt van de aanzienlijke inspanningen die het bedrijf levert bij het ontwerpen, produceren en kwalificeren van zeer veeleisende lucht- en ruimtevaartcomponenten.

Snelle straal

Oprichtingsjaar: 2014

In september 2018 werd Fast Radius genoemd als een van 's werelds beste fabrieken, dankzij de implementatie van een reeks Industrie 4.0-technologieën.

Door gebruik te maken van digitale productietechnologieën zoals 3D-printen, wil Fast Radius nieuwe supply chain-oplossingen voor haar klanten creëren, zoals virtuele voorraden en on-demand productie.

Het bedrijf maakt gebruik van zijn expertise in additive manufacturing om zijn klanten te helpen bij het identificeren en lanceren van nieuwe producten en bedrijfsmodellen die mogelijk worden gemaakt door de technologie.

Om dit te bereiken, biedt Fast Radius een technologie platform dat toepassingen voor 3D-printen identificeert, technische en economische aspecten helpt evalueren en de productie van industriële onderdelen met AM mogelijk maakt.

Het hoofdkantoor van Fast Radius in Chicago huisvest naar verluidt een van de meest geavanceerde AM-faciliteiten in Noord-Amerika, evenals een van de grootste koolstofproductiefaciliteiten.

Een belangrijk onderdeel van de service van Fast Radius is een strategisch partnerschap met United Parcel Service (UPS). Het bedrijf heeft een productiefaciliteit ter plaatse bij UPS Worldport, 's werelds grootste geautomatiseerde verpakkingsfaciliteit.

Terwijl 3D-printen een snellere doorlooptijd van onderdelen mogelijk maakt, helpt de samenwerking met UPS het bedrijf om de verzending te versnellen. Met deze aanpak laat Fast Radius een stap voorwaarts zien op het gebied van on-demand productie.

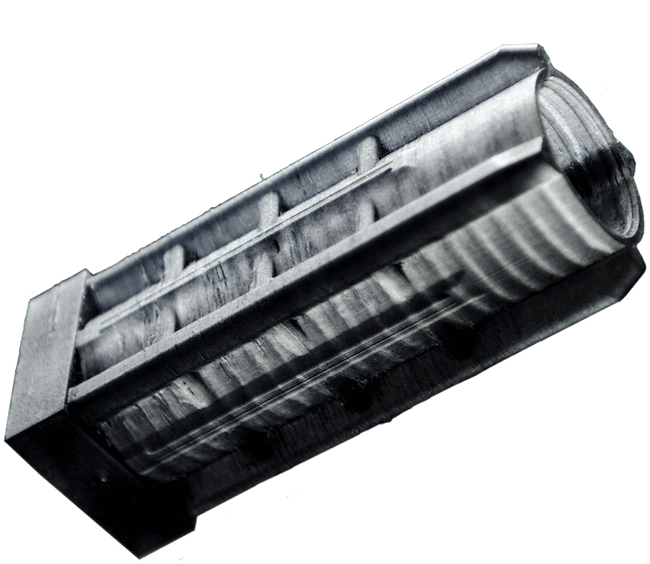

Conflux-technologie

Oprichtingsjaar: 2015

Thermische en vloeistoftechniek is een gebied dat aanzienlijk kan profiteren van additieve fabricage. De technologie is perfect geschikt voor complexe thermische componenten zoals warmtewisselaars, waardoor lichtere, efficiëntere componenten kunnen worden geproduceerd.

Conflux Technology is een Australisch bedrijf dat het baanbrekende potentieel van AM voor warmtewisselings- en vloeistofstroomtoepassingen heeft erkend. Gebruikmakend van zijn expertise in engineering en metaal AM, richt het bedrijf zich op het ontwerp en de productie van zeer efficiënte thermische en vloeibare componenten.

Gesteund door AM Ventures, maakt Conflux een overtuigend pleidooi voor 3D-geprinte warmtewisselaars, waardoor prestatievoordelen worden behaald, zoals een snelle ontwikkelingstijdlijn en een minimum aan prototype-iteraties.

Voodoo-productie

Oprichtingsdatum: 2015

Klinkt een softwarematige, grootschalige 3D-printfabriek die kan concurreren met spuitgieten te mooi om waar te zijn?

Misschien niet, want het in Brooklyn gevestigde bedrijf Voodoo Manufacturing doet precies dat.

Voodoo Manufacturing is gestimuleerd door meer dan $ 6 miljoen aan startfinanciering en is uitgegroeid tot een digitale printboerderij, met meer dan 200 3D-printers in eigen huis.

Voodoo Manufacturing's digitale fabrieksconcept is software en robotica, die inefficiënte handmatige taken automatiseren, zoals het laden en lossen van bouwplaten uit de printers.

Door automatisering streeft het bedrijf naar 100% hardwarebenutting om de klok rond te kunnen werken. Met klanten als Nickelodeon, Microsoft, Mattel en Lowe's in de selectie is Voodoo Manufacturing goed op weg om de meest veelbelovende voordelen van slimme digitale productie met 3D-printen te plukken.

3D-printen voor de bouw

Apis Cor

Oprichtingsjaar: 2014

Omdat de acceptatiegraad van 3D-printen in de bouwsector relatief langzaam is, heeft Apis Cor een grootschalige 3D-printer ontworpen om huizen sneller en goedkoper te bouwen.

De technologie maakt gebruik van betonmaterialen om de muren van een gebouw in enkele dagen op locatie te printen, in tegenstelling tot enkele weken in traditionele constructie. In 2017 bouwde het bedrijf in slechts 24 uur een woonhuis voor minder dan $ 10.000.

Momenteel gaat Apis Cor de mogelijkheden van zijn 3D-printer uitbreiden om fundamenten te kunnen printen, vloeren en dakbedekking. Gesteund door NASA doet de startup ook onderzoek naar de mogelijkheid om duurzame schuilplaatsen te creëren die geschikt zijn voor de maan, Mars - en daarbuiten.

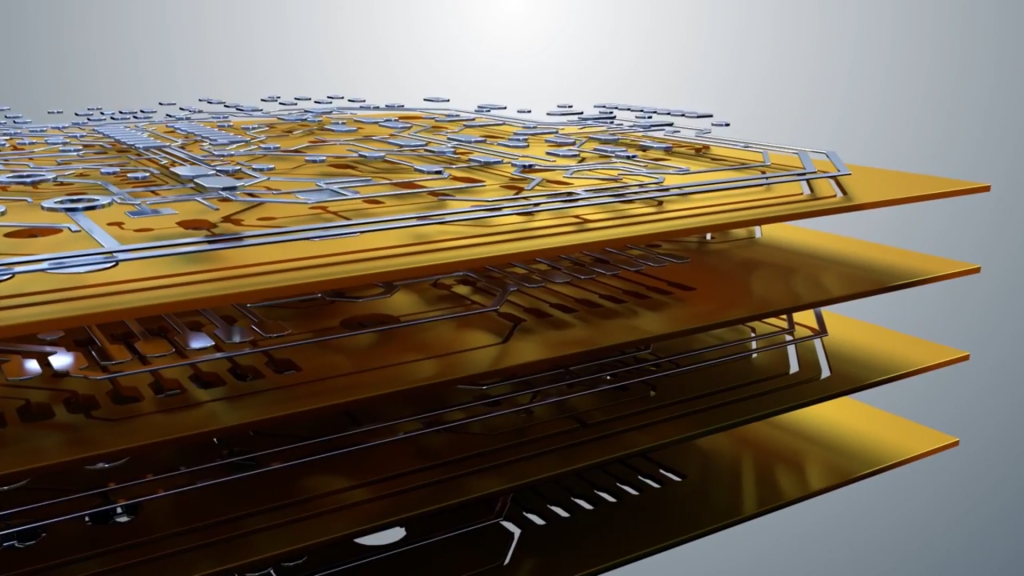

3D-printen voor elektronica

Nano-dimensie

Oprichtingsjaar: 2012

In de elektronica-industrie is het maken van prototypes van elektronische componenten een langdurig proces. Meestal gaat het om het uitbesteden van ontwerpen aan een derde partij, waardoor de ontwerpcyclus weken of zelfs maanden wordt vertraagd. Voor kritieke industrieën zoals lucht- en ruimtevaart en defensie zijn er ook veel problemen rond beveiliging.

Hier komt 3D-printen goed tot zijn recht.

Om te voldoen aan de unieke behoeften van de ontwikkeling en productie van elektronica , het in Israël gevestigde bedrijf Nano Dimension, gebruikt 3D-printen om fabrikanten in staat te stellen in-house prototypes te maken van elektronische componenten zoals printplaten (PCB's).

Het paradepaardje van Nano Dimension, de DragonFly 2020 Pro, is een PCB 3D-printer die tegelijkertijd diëlektrisch polymeer en geleidend metaal kan printen, waardoor gebruikers elektronische circuits rechtstreeks in componenten kunnen printen en meerlaagse PCB-prototypes kunnen maken.

Met behulp van de technologie zullen bedrijven in staat zijn om in-house prototypes in 3D te printen, waardoor nieuwe elektronische apparaten sneller en efficiënter kunnen worden ontwikkeld.

Sinds de commerciële lancering van de DragonFly 2020 Pro in 2017, Nano Dimension heeft een groeiende marktaantrekkingskracht ervaren, met name van de lucht- en ruimtevaart- en defensie-industrie, evenals van auto- en consumentenelektronicabedrijven.

Hardware voor nabewerking

PostProcess-technologieën

Oprichtingsjaar: 2014

Post-processing has long been considered the most time-intensive stage of the AM process.

For PostProcess Technologies, automation is the solution. Automating the third step of the AM workflow is essential for consistency, throughput and traceability.

The US company offers automated equipment for support removal and surface finishing, suitable for PolyJet, FDM, SLA parts, along with Multi Jet Fusion, CLIP and DMLS parts.

Enabling this level of automation is the integration of software, hardware and chemistry. To eliminate the manual effort in post-processing, the proprietary software helps to control the amount of energy in the machine to automatically remove the supports and give a dramatically improved surface finish.

New Companies, New Opportunities

As we’ve seen in our Additive Manufacturing Landscape for 2019, the industry is being driven in large part by innovative startups offering new and exciting technologies.

While some of the startups featured in this list are still in the early stages, others have already carved out their share of the AM market. That a number of companies have received impressive funding rounds not only points to the individual success of the companies themselves, but also to the confidence of investors in the future of the AM market. We’re excited to see how these companies will evolve and continue to push 3D printing to new horizons.

3d printen

- 5 veelvoorkomende mythes over 3D-printen

- 6 dingen die u niet wist over 3D-printen

- De meest voorkomende knelpunten in de 3D-printworkflow - en hoe u ze kunt oplossen

- 3D-printen betreedt de meest uitdagende omgevingen... inclusief de ruimte

- De aankomende 3D-printermodellen die u moet kennen

- TCT Show 2018:de 10 technologieën waar we het meest naar uitkijken

- Formnext 2018:10 technologieën die we dit jaar graag zien

- beurzen voor 3D-printen en additieve productie die u niet mag missen in 2019

- Drie 3D-printtoepassingen om over te lachen

- 10 meest hittebestendige 3D-afdrukmaterialen

- Feiten over laserprinten van metaal