Trends voor 3D-printen in 2018:wat heeft dit jaar een impact gehad?

Tot dusver was 2018 een positief jaar voor 3D-printen. Met technologische vooruitgang op het gebied van software, hardware en materialen, heeft de industrie de hype van de vroege jaren 2010 definitief achter zich gelaten om belangrijke doorbraken voor industriële productie te bieden. Met een industrie die momenteel wordt gewaardeerd op meer dan $ 7 miljard (volgens het Wohlers-rapport van 2018), heeft industrieel 3D-printen niet alleen zijn waarde in productontwikkeling en snelle prototyping versterkt, maar krijgt het ook een sterkere positie in de productie van eindonderdelen.

In januari deden we een paar voorspellingen over hoe 3D-printen in 2018 zou evolueren. Maar waar staan we nu? We kijken naar de trends die zich de afgelopen maanden hebben ontvouwd.

1. 3D-printen op metaal blijft groeien

Dit jaar vermeldde de jaarlijkse MIT's Technology Review metaal 3D-printen als een van de top tien doorbraaktechnologieën van 2018. Maar heeft de technologie de hype waargemaakt?

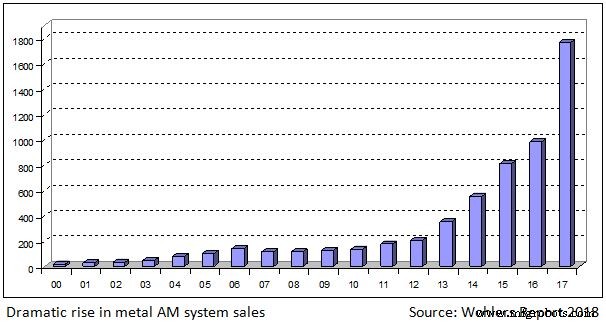

Recente technologische ontwikkelingen hebben zeker geleid tot metaal 3D printen komt zowel tot zijn recht als prototyping- als productiemethode. En het lijkt erop dat de adoptiesnelheid zijn groeitraject heeft voortgezet, waarbij de verkoop van metalen AM-systemen vorig jaar met 80% groeide, volgens het Wohlers-rapport van 2018.

Betaalbaarheid, snelheid en kwaliteit van onderdelen zijn nog steeds de belangrijkste uitdagingen voor de productie van metaaladditieven. In 2018 is echter een nieuwe klasse van low-end industriële metalen 3D-printsystemen en -processen geïntroduceerd. Deze nieuwe oplossingen, zoals de ADAM van Markforged of de Joule Printing-technologie van Digital Alloys, beloven de additieve productie van metaal betaalbaarder te maken, met een grotere focus op kwaliteit en snelheid. Door metaal 3D-printen goedkoper en gebruiksvriendelijker te maken, zullen op de lange termijn alleen maar meer bedrijven kunnen profiteren van de technologie.

Metal Binder Jetting-technologie is een ander aandachtsgebied, waarbij machines worden ontwikkeld om de belofte van hoge snelheid, lage kosten en schaalbaarheid voor productie waar te maken. Zo heeft HP onlangs plannen aangekondigd om over te stappen op 3D-metaalprinten met de lancering van zijn HP Metal Jet. Interessant is dat het systeem, dat beweert 50 keer sneller te zijn dan andere lasergebaseerde 3D-printmethoden, vanaf het begin is gelanceerd met een focus op productie.

GE Additive, dat vorig jaar zijn eigen Binder Jetting-machine ontwikkelde, is van mening dat Binder Jetting-oplossingen in staat zijn om bestaande technologieën zoals gieten in de lucht- en ruimtevaart, de automobielindustrie, energievoorziening en de gezondheidszorg te verstoren.

“Bedrijven kopen een grotere hoeveelheid metalen AM-systemen om aan hun productiebehoeften te voldoen. De afgelopen jaren heeft een aantal bedrijven een of twee systemen gekocht voor het testen en kwalificeren van het proces en de materialen. Nu voegen bedrijven systemen toe voor productie, wat aanzienlijk meer capaciteit vereist.”

Terry Wohlers

2. Grotere materiaalkeuze

Van metalen tot kunststoffen en keramiek, materiaalinnovatie is een van de snelst groeiende gebieden in additive manufacturing. Bedrijven, zowel startups als wereldwijde chemische bedrijven, betreden nu de AM-ruimte met een nieuw materiaalaanbod om aan specifieke toepassingsbehoeften te voldoen. Alleen al deze maand heeft het Franse chemiebedrijf Arkema een commercieel platform gelanceerd om zijn assortiment 3D-printmaterialen uit te breiden.

Het assortiment beschikbare SLS-materialen is dit jaar bijvoorbeeld aanzienlijk uitgebreid met nieuwe soorten nylon, evenals op PEBA-gebaseerde en PEKK-poeders. Een andere opwindende toevoeging aan het 3D-printmateriaalpalet zijn hoogwaardige thermoplasten die steeds vaker worden gevraagd voor technische toepassingen.

Hoewel kunststoffen nog steeds het grootste deel van de materiaalmarkt uitmaken, is het gebruik van metalen materialen toegenomen, in lijn met de toegenomen acceptatie van metaal-AM-technologieën. Uit het laatste brancherapport van Sculpteo blijkt dat het gebruik van metalen is gestegen van 28% in 2017 naar 36% dit jaar, wat opnieuw wijst op een grotere acceptatie van 3D-printen met metaal voor productie.

Naarmate de vraag naar 3D-printen groeit, groeit ook de behoefte aan geschikte, hoogwaardige materialen. De materiaalkosten blijven echter een uitdaging voor de materialensector - een uitdaging die alleen kan worden overwonnen met meer strategische partnerschappen om groei te stimuleren en kosten te verlagen.

3. Nieuwe focus op automatisering

Ongetwijfeld kan 2018 worden gezien als het jaar waarin de waarde van automatisering voor AM-productie eindelijk werd erkend. Automatisering zal een sleutelrol spelen bij het stimuleren van additieve productie naar de productie van eindonderdelen, waardoor productieprocessen worden gestroomlijnd, handmatige handelingen worden verminderd en een hoog niveau van efficiëntie wordt bereikt.

In 2018 is software een intrinsiek onderdeel van dit proces geworden. Om additieve productie te integreren in productieworkflows is een hoog niveau van connectiviteit tussen machines en het vermogen om deze processen te coördineren vereist. Software voor workflowautomatisering, zoals AMFG, stelt bedrijven in staat dit te bereiken door elke fase van het additieve productieproces te automatiseren en te coördineren, van printopdrachten tot bestandsvoorbereiding en controle na de verwerking.

Bovendien worden er nieuwe oplossingen ontwikkeld om het productieproces verder te stroomlijnen, van slimme robotsystemen tot een verscheidenheid aan geautomatiseerde nabewerkingsalternatieven. Zo heeft Lockheed Martin onlangs in samenwerking met de Amerikaanse marine AI-gestuurde 3D-printrobotica ontwikkeld om de productie van complexe onderdelen op afgelegen locaties te optimaliseren. Meerassige robots zullen krachtige laserstralen gebruiken om metalen te deponeren, terwijl machine learning-algoritmen hen in staat zullen stellen de parameters van het printproces te bewaken, te controleren en automatisch aan te passen - waardoor een meer gestroomlijnde productie voor complexe metalen onderdelen wordt bereikt.

Geautomatiseerde nabewerkingsoplossingen zijn ook in opkomst om enkele van de meer tijdrovende aspecten van 3D-printen te stroomlijnen, zoals het verwijderen van ondersteuningen en oppervlakteafwerking. PostProcess Technologies biedt dergelijke oplossingen voor zowel plastic als metalen onderdelen, waarbij het nieuwe DECI Duo-systeem ondersteuningsverwijdering en oppervlakteafwerking in dezelfde unit uitvoert.

“Er zijn momenteel nogal wat processen die intensief gebruik maken van menselijke arbeid binnen AM. Automatisering kan op veel manieren helpen - het kan zo simpel zijn als beslissen waar onderdelen op het bouwplatform terechtkomen met behulp van automatiseringssoftware, of het automatisch berekenen van de bouwtijd. We zouden zelfs de simulatie kunnen automatiseren van de oppervlakteafwerking die zal worden gemaakt, afhankelijk van de oriëntatie die u gebruikt."

Professor Ian Campbell (Loughborough University)

4. Vooruitgang in simulatie- en ontwerpsoftware

Naast hardware en materialen is software het derde cruciale element in een succesvol additief productieproces. Van ontwerp tot procesbewaking en nabewerking, 3D-printsoftware zorgt voor meer efficiëntie, betrouwbaarheid en kwaliteit. Dankzij de voortdurende innovatie op dit gebied is het softwareaanbod dit jaar flink uitgebreid.

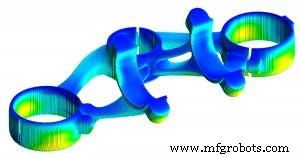

Simulatiesoftware speelt bijvoorbeeld een steeds belangrijkere rol bij 3D-printen, met name metaal 3D-printen. Het toepassen van metalen 3D-printtechnologie kan voor veel bedrijven een steile leercurve zijn, en het simuleren van het proces kan helpen om het aantal mislukkingen te minimaliseren en de productie te optimaliseren, terwijl ingenieurs een beter begrip en controle over het proces krijgen.

Generatief ontwerp is een ander gebied dat het afgelopen jaar een indrukwekkende ontwikkeling heeft doorgemaakt, met generatieve ontwerptools die helpen bij het oplossen van complexe ontwerptechnische problemen. Nieuwe generatieve ontwerpsoftware bevat met name steeds vaker op AI gebaseerde algoritmen om een breed scala aan ontwerpalternatieven te produceren door belangrijke parameters te definiëren, zoals het gewicht en de sterkte van een onderdeel, materiaalopties enz. De generatieve ontwerptool Live Parts van Desktop Metal is zo'n voorbeeld , en fabrikanten in verschillende sectoren experimenteren met een combinatie van generatief ontwerp en additive manufacturing om innovatieve nieuwe productieoplossingen te creëren.

5. Hernieuwde focus op AM-beveiliging

Intellectuele eigendom en gegevensbescherming blijven een enorm gespreksonderwerp binnen de 3D-printgemeenschap. De recente toename van oplossingen om de veiligheid van 3D-ontwerpen en 3D-geprinte producten te waarborgen, is daarom niet verrassend.

Van Blockchain-technologie tot IP-beschermingsplatforms en QR-coderingsmethoden, heeft 2018 een toename gezien van beveiligingsoplossingen voor additieve productie. Het Deense bedrijf Create it REAL heeft bijvoorbeeld een coderingsplatform voor 3D-printen ontwikkeld voor FDM 3D-printers, in een poging problemen rond copyright aan te pakken. Via een verwerkingschip stelt het platform gebruikers in staat om 3D-bestanden af te drukken zonder toegang te hebben tot het originele 3D-bestand, waardoor onbevoegde gebruikers het originele bestand niet kunnen wijzigen.

6. Meer samenwerking en investering

Ten slotte is een andere positieve trend die we zien toenemen, de voortdurende samenwerking tussen fabrikanten, eindgebruikers en onderzoeksinstellingen om vooruitgang te boeken op het gebied van hardware, software en materialen. Door hun inspanningen te bundelen, kunnen bedrijven de acceptatie van 3D-printen versnellen door een geoptimaliseerd en gemakkelijker te integreren systeem te ontwikkelen.

Het op deze manier uitbreiden van AM-expertise kan ook helpen om de bestaande AM-vaardighedenkloof te overbruggen. Door samenwerking in het bedrijfsleven en de academische wereld kunnen nieuwe trainingen en universitaire programma's worden ontwikkeld om deze kloof te overbruggen.

Aan de andere kant hebben enkele van de grootste bedrijven in de industrie, zoals Siemens, BMW, Johnson &Johnson's en Henkel om er maar een paar te noemen, dit jaar grote investeringen aangekondigd in AM-onderzoeks- en productiefaciliteiten. In april onthulde BMW zijn investering van € 10 miljoen in een nieuwe Additive Manufacturing Campus die gericht zal zijn op het bouwen van prototypes, serieproductie en op maat gemaakte componenten. Dergelijke aankondigingen geven duidelijk aan dat er grote belangstelling is voor het gebruik van additieve technologieën als een haalbare productiemethode.

Trends die de toekomst van industrieel 3D-printen vormgeven

Met nog maar een paar maanden te gaan, lijkt 2018 weer een goed jaar te zijn geweest voor de additive manufacturing-gemeenschap. Duidelijke verbeteringen in hardware, software en materialen zijn en worden nog steeds gemaakt, waarbij steeds meer bedrijven AM-technologie gebruiken voor de productie van gereedschap, reserveonderdelen en eindonderdelen.

Metal AM is, niet verwonderlijk, een belangrijk onderdeel van deze trend; en verbeteringen in software helpen om betrouwbaardere en consistentere processen te realiseren. Bovendien blijven gezamenlijke inspanningen in verschillende sectoren een groot deel van de vooruitgang in 3D-printen ondersteunen om de AM-vaardighedenkloof te overbruggen en innovatie te bevorderen.

Vooruitkijkend kunnen we het komende jaar nog meer kansen en doorbraken verwachten , met name op het gebied van productie en automatisering - waardoor de wereldwijde productiegemeenschap de echte voordelen van Industrie 4.0 kan ervaren.

3d printen

- Overwegend wat nieuwe metaalprinttechnologie betekent voor AM

- Wat is bioprinten?

- Industrieel 3D-printen:6 trends om op te letten in 2018

- Welke metalen 3D-printpoeders kun je gebruiken in 2020? [Gids]

- Formnext 2018:10 technologieën die we dit jaar graag zien

- Metaal 3D-printen:wat is directe energieafzetting?

- Wat is 4D-printen eigenlijk?

- 3D-printen in 2018:7 trends die de industrie hebben gevormd

- Verbluffende 3D-printprestaties en wat je kunt verwachten in 2018

- Welk metaal heeft de hoogste treksterkte?

- Wat is 3D-printen met hars?