Ontwikkelingsnormen voor 3D-printen:waar staan we vandaag? (update 2020)

De weg naar standaardisatie voor opkomende industrieën en technologieën kan lang en moeilijk zijn. Maar voor een industrie die een sterke markt wil ontwikkelen, wordt de behoefte aan gestandaardiseerde processen steeds belangrijker.

3D-printen heeft dit keerpunt bereikt:46 % van de door EY ondervraagde bedrijven verwacht de technologie tegen 2022 toe te passen voor de productie van eindonderdelen. Het is duidelijk dat, naarmate de technologie verder naar productie verschuift, de behoefte aan standaardisatie is acuter dan ooit.

De voordelen van standaardisatie voor 3D-printen

Standaardisatie verwijst naar de best practices, regelgeving en benchmarks die industrieën en organisaties leiden. Voor een opkomende, ontwrichtende technologie zoals 3D-printen, kunnen normen een broodnodige basis vormen om een bredere acceptatie van de technologie te vergemakkelijken, vooral nu de markt blijft groeien. De voordelen voor een betere kwaliteitsborging en procesconsistentie zijn duidelijk.

De weg naar meer standaardisatie voor additive manufacturing is echter niet eenvoudig. De digitale oorsprong van additive manufacturing betekent dat er meer factoren zijn waarmee rekening moet worden gehouden dan bij traditionele productie, van het gebruik van gegevensformaten tot richtlijnen voor ontwerp- en productieprocessen.

We zien twee belangrijke voordelen van standaardisatie voor 3D afdrukken:

1. Zorgen voor consistentie

Consistent onderdelen van hoge kwaliteit produceren en elke keer een herhaalbaar proces garanderen, blijft een van de huidige uitdagingen binnen additive manufacturing.

Aditievenproductie bestaat uit een complex netwerk van variabelen, van grondstoffen tot ontwerpoptimalisatie en fabricageprocessen, die op hun beurt interactie vereisen tussen een infrastructuur van software en hardware. Elk van deze fasen moet worden gecontroleerd, beoordeeld en gecontroleerd om de herhaalbaarheid en betrouwbaarheid van 3D-geprinte onderdelen te garanderen, terwijl een kostbare trial-and-error-aanpak wordt vermeden.

Standaardisatie kan helpen bij het definiëren van de parameters voor elke stap van de AM-productie, waardoor bij elke stap een consistent proces wordt gecreëerd. Op deze manier kan een bedrijf de kwaliteit van zijn AM-processen vergelijken met een reeks voorlopige criteria. Dit zorgt ervoor dat het gewenste kwaliteitsresultaat wordt behaald.

2. Voldoen aan wettelijke normen

In sterk gereguleerde sectoren zoals de medische sector, de automobielindustrie, de lucht- en ruimtevaart en defensie, kunnen problemen met productcertificering ook de bredere acceptatie van AM vertragen. Onderdelen die met additieve technologieën zijn geproduceerd, hebben eigenschappen die behoorlijk kunnen verschillen van de eigenschappen die worden bereikt met subtractieve fabricage, wat de kwaliteitsborging en certificering bemoeilijkt.

Kwalificatie- en certificeringsnormen openen een haalbare weg naar productcertificering door de richtlijnen te bieden op basis waarvan onderdelen worden beoordeeld en gekwalificeerd.

Uitdagingen voor standaardisatie

Hoewel er momenteel enkele standaarden voor 3D-printen bestaan, zijn veel van de kritieke standaarden nog in ontwikkeling. We hebben een aantal gebieden geschetst waar standaardisatie voor 3D-printen nodig is.

1. Materialen

Een van de huidige uitdagingen draait om AM-specifieke materialen, waarvoor voor veel daarvan geen normen bestaan. Vooral materialen voor additieve productie van metalen zijn een belangrijk aandachtsgebied, vooral omdat ze worden gebruikt door zeer veeleisende industrieën zoals de lucht- en ruimtevaart en de medische sector.

Het gebrek aan standaardisatie voor AM-specifieke materialen betekent bijvoorbeeld dat fabrikanten geen stresswaarden kunnen nemen. Ontwerp- en procesbesturingsgegevens zijn ook zeer beperkt vanwege een gebrek aan specificaties voor 3D-printmateriaal, wat van invloed kan zijn op de manier waarop een onderdeel wordt gemaakt.

Een manier om dit probleem gedeeltelijk aan te pakken, is om bestaande normen, ontwikkeld voor conventionele materialen, direct voor AM-materialen over te nemen. De mate waarin deze normen kunnen worden toegepast, moet echter nog worden bepaald, aangezien het mechanische gedrag van AM-onderdelen aanzienlijk kan verschillen van hun conventioneel gemaakte tegenhangers.

2. Procesbeheersing

Het bedrijfseigen karakter van AM-procesvariabelen vormt een andere uitdaging voor standaardisatie. Veel 3D-printerfabrikanten zijn misschien niet bereid om gegevens te delen over de optimalisatie van procesvariabelen, die de eigenschappen van een geprint onderdeel beïnvloeden, zoals thermische geschiedenis, microstructuur en defectvorming. Hier zullen samenwerking en open platformstrategieën de sleutel zijn om deze uitdaging aan te gaan.

3. Certificering

Ten slotte is het ontwikkelen van robuuste certificeringsbenaderingen een aandachtspunt bij de standaardisatie van 3D-printen. De huidige methode van kwaliteitsborging en verificatie is het testen van de laatste onderdelen, wat extra tijd en middelen vereist. Om dit probleem op te lossen, moet de industrie uitgebreide certificeringsprocessen voor onderdelen ontwikkelen die een betere realtime kwaliteitscontrole mogelijk maken.

Wat de taak moeilijker maakt, is het feit dat certificeringsprocessen verschillen per branche en toepassing. Hoe en wanneer testen wordt uitgevoerd voor certificering is een gebied dat door elk standaardisatieproces moet worden gespecificeerd.

Ontwikkelen van een gestandaardiseerd raamwerk voor 3D-printen

Tot nu toe is er nog geen wereldwijde consensus over normen voor additieve fabricageprocessen en producten bereikt. Er wordt echter vooruitgang geboekt, met gezamenlijke inspanningen van organisaties voor de ontwikkeling van normen (SDO) en andere instanties om een uitgebreide reeks normen voor additive manufacturing op te bouwen.

Organisaties voor de ontwikkeling van normen

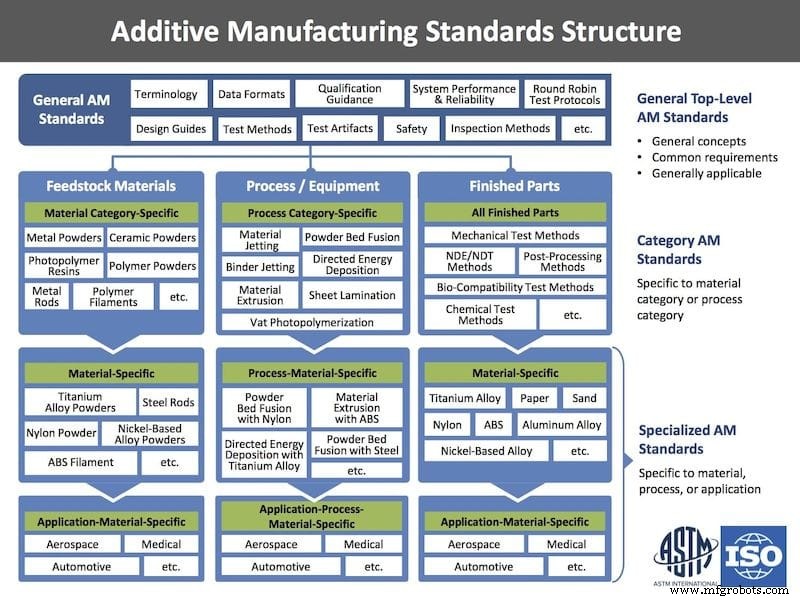

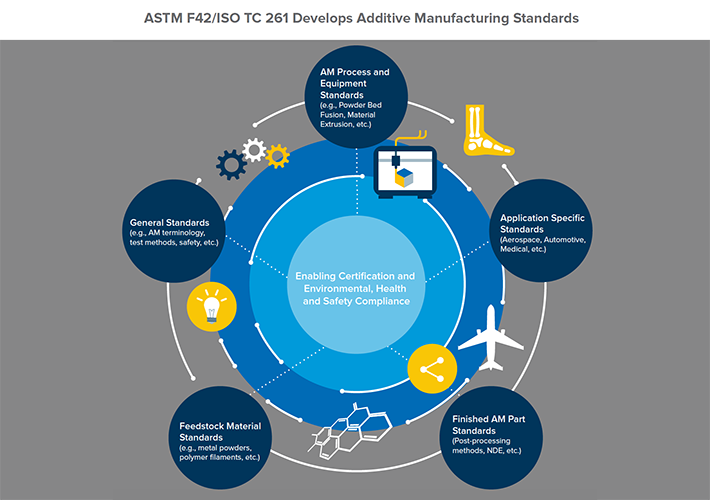

ISO en ASTM International zijn twee belangrijke SDO's die speciale commissies hebben gevormd om de invoering van additieve productie in alle sectoren te ondersteunen. Voornamelijk gebaseerd op vrijwillige inspanningen, werken zowel ISO als ASTM International om alle aspecten van additive manufacturing te behandelen.

ISO en ASTM International zijn twee belangrijke SDO's die speciale commissies hebben gevormd om de invoering van additieve productie in alle sectoren te ondersteunen. Voornamelijk gebaseerd op vrijwillige inspanningen, werken zowel ISO als ASTM International om alle aspecten van additive manufacturing te behandelen.

In 2016 hebben ze gezamenlijke werkgroepen opgericht om een gemeenschappelijke organisatiestructuur voor AM-normen bij te werken en goed te keuren, met als doel hun ontwikkeling binnen de AM-industrie te harmoniseren.

Als onderdeel van deze samenwerking hebben beide SDO's een raamwerk aangekondigd voor 3D-printstandaarden - de Additive Manufacturing Standards Structure . Het raamwerk schetst de verschillende categorieën die standaardisatie vereisen, die in grote lijnen betrekking hebben op:

- Materialen

- Processen en apparatuur

- De behandeling van afgewerkte onderdelen

Sindsdien is de samenwerking vruchtbaar geweest. Vanaf mei 2020:

- ASTM Committee F42 on Additive manufacturing technologies heeft 22 normen goedgekeurd

- ISO Technical Committee 261 on Additive Manufacturing (ISO/TC 261) heeft 15 normen gepubliceerd, met nog eens 30 normen in verschillende ontwikkelingsstadia.

ASTM heeft ook verschillende financieringsrondes gelanceerd om de ontwikkeling van normen voor de AM-industrie te helpen ondersteunen. In 2019 werd een nieuwe financieringsronde gelanceerd, waarvan dezelfde instellingen en hun onderzoek profiteerden, met de toevoeging van Singapore's National Additive Manufacturing Innovation Cluster (NAMIC).

3D-printstandaarden voor metaalpoeder bed fusie

In 2018 heeft ASTM-commissie F42 een norm uitgegeven om het gebruik van metaalpoederbedfusie (PBF)-processen te vergroten.

De norm, bekend als F3303, is gericht op metaal additieve fabricage voor medische, ruimtevaart en andere sectoren. Het schetst stappen om machines en processen te kwalificeren op basis van SLM-, EBM- en DMLS-technologieën. Ervoor zorgen dat AM-stappen vast en herhaalbaar zijn, zou kunnen helpen om veel van de uitdagingen te overwinnen die gepaard gaan met de toepassing en goedkeuring van 3D-geprinte metalen onderdelen.

Op dit moment ligt de belangrijkste focus van ASTM op het ontwikkelen van een standaard voor SLM technologie, momenteel de meest populaire 3D-printmethode voor metaal.

Naast ASTM heeft de Metal Powder Industries Federation (MPIF) onlangs negen MPIF-standaardtestmethoden uitgegeven voor het karakteriseren van metalen AM-poeders.

Gericht op ontwerpers, fabrikanten en gebruikers van metalen AM-onderdelen, is deze collectie het zoveelste teken van industrieën die de groeiende rol van metaal 3D-printen in de productiewereld erkennen.

Standaardisering van 3D-printen voor ruimtevaart

Om de standaardisatie in metaal AM voor de lucht- en ruimtevaart aan te pakken, heeft de wereldwijde organisatie voor technische normen SAE International onlangs vier nieuwe PBF-normen uitgegeven.

De nieuwe standaardsuite voor Aerospace Material Specifications (AMS) ondersteunt de certificering van kritieke vliegtuig- en ruimtevaartuigonderdelen en omvat materiaalspecificaties voor nikkellegeringen en procesvereisten voor 3D-printen met metaalpoeders.

SAE is echter niet alleen daarmee gestopt. Meer recentelijk bracht de organisatie vorig jaar ook de eerste AM-polymeerspecificaties uit voor de luchtvaartindustrie. De AMS7100-specificatie legt bijvoorbeeld de kritische controles en vereisten vast om betrouwbare, herhaalbare, reproduceerbare lucht- en ruimtevaartonderdelen te produceren door Fused Deposition Modeling (FDM®) of andere materiaalextrusieproductie.

ASTM International's F42-commissie ontwikkelt zich ook 4 aanvullende normen die fabrikanten van vliegtuigonderdelen helpen om te voldoen aan veiligheids- en prestatie-eisen. De normen hebben betrekking op grondstoffen, eigenschappen van afgewerkte onderdelen, systeemprestaties en betrouwbaarheid, en kwalificatieprincipes.

De Additive Manufacturing Standardization Collaborative (AMSC)

De ontwikkeling van geschikte normen is een belangrijke drijfveer voor de mainstream adoptie van additive manufacturing. Een consistente benadering van deze ontwikkeling is echter nodig om een snellere groei van de industrie mogelijk te maken.

In het licht van deze behoefte hebben America Makes, het Amerikaanse Additive Manufacturing Innovation Institute en het American National Standards Institute (ANSI) hebben de krachten gebundeld om de Additive Manufacturing Standardization Collaborative (AMSC) op te richten.

Sinds 2016 heeft AMSC twee versies van haar Standardization Roadmap for Additive Manufacturing gepubliceerd. De routekaart is bedoeld om standaarden (goedgekeurd en in ontwikkeling) te identificeren, hiaten te beoordelen en prioriteitsgebieden voor aanvullende O&O en standaardisatie vast te stellen. Meer dan 300 personen van 175 verschillende organisaties in de publieke en private sector steunden de ontwikkeling van de tweede versie van de Roadmap, gepubliceerd in juli 2018.

AMSC's roadmap biedt een momentopname van het huidige standaardenlandschap voor industriële additieven fabricage. Interessant is dat het 93 hiaten identificeert, waarvan 18 worden beschouwd als een hoge prioriteit voor het ontwikkelen van meer normen. Hiaten zijn onder meer de noodzaak om een richtlijn op te stellen om de wisselwerking tussen additieve en subtractieve technologieën te benadrukken, evenals processpecifieke ontwerprichtlijnen.

Eind 2019 lanceerden America Makes en ANSI ook een online portaal voor het volgen van standaardisatieactiviteiten in AM

Hoewel het een uitdaging is, is het opsporen en uiteindelijk overbruggen van standaardisatiekloven absoluut noodzakelijk voor AM belanghebbenden die het potentieel van additieve technologieën voor productie willen ontsluiten.

Het belang van samenwerking

Samenwerking en partnerschappen in de industrie zijn krachtige mechanismen geweest bij additieve fabricage, en de ontwikkeling van normen is daarop geen uitzondering. Het bevorderen van samenwerking biedt een uitstekende gelegenheid om gebruik te maken van industriële AM-expertise die kan helpen om het bereik van 3D-printstandaarden voor de industrie te vergroten.

- SLM Solutions Group is bijvoorbeeld een samenwerking aangegaan met het Duitse Instituut voor Standaardisatie (DIN) om de nieuw opgerichte Additive Manufacturing Steering Committee van laatstgenoemde te ondersteunen. Door zijn technologische expertise wil SLM Solutions de commerciële levensvatbaarheid van 3D-metaalprinten versnellen.

- De samenwerking tussen Oerlikon en Boeing zal ook normen ontwikkelen voor 3D-printen van metaal. Het partnerschap is gericht op het gebruik van AM in de lucht- en ruimtevaart en defensie en is gericht op het standaardiseren van materialen en processen voor het 3D-printen van metalen op poederbasis van structurele titaniumcomponenten.

- Vorige maand heeft ASTM International $ 300.000 geïnvesteerd in onderzoeksprojecten binnen Additive Manufacturing Center of Excellence, die zich richten op vier hoofdgebieden, waaronder grondstof, proceskwalificatie, nabewerking en testen.

- De lancering van Additive Manufacturing Centre of Excellence deze zomer is ook een nieuwe mijlpaal voor de industrie. De nieuwe faciliteit, opgericht door ASTM International in samenwerking met Auburn University, NASA, EWI en het in het VK gevestigde Manufacturing Technology Centre (MTC), is gericht op het overbruggen van R&D en standaardisatie om belangrijke hiaten in de sector op te vullen.

Terwijl MTC normen zal ontwikkelen om de kwaliteit en recycleerbaarheid van metaalpoeders te evalueren, zullen NASA-onderzoekers zich concentreren op specificaties voor op laser gebaseerde machines en processen. EWI zal nabewerking bestuderen om de oppervlaktekwaliteit en meetstatistieken te helpen standaardiseren. Ten slotte zal Auburn University verantwoordelijk zijn voor het onderzoeken van mechanische testproblemen in metaal AM om richtlijnen te helpen creëren voor het ontwerpen van specimens om 3D-geprinte onderdelen te testen.

Met een reeks belangrijke belanghebbenden uit de sector onder één dak, zou deze samenwerking voor de industrie een baanbrekende ontwikkeling kunnen zijn.

Standaardisatie:de toekomst van 3D-printen vormgeven

'Het zou ongelooflijk gunstig zijn voor alle belanghebbenden en kiezers als de industrie over het algemeen betere normen zou hebben, normen die universeel worden begrepen en geaccepteerd. Met standaarden kunnen bedrijven appels met appels vergelijken en intelligente beslissingen nemen die kunnen worden geïmplementeerd binnen een uitgebreid ecosysteem van leveranciers, fabrikanten en gebruikers.'

Avi Reichental, oprichter van XponentialWorks

Terwijl 3D-printen zijn zoektocht naar industriële productie voortzet, wordt de algemene acceptatie van de technologie belemmerd door uitdagingen met betrekking tot de kwaliteit, consistentie en certificering van onderdelen. Standaardisatie kan helpen bij het aanpakken van enkele van de meest urgente van deze uitdagingen.

Om ervoor te zorgen dat additive manufacturing op weg blijft naar mainstream adoptie, moeten er normen en richtlijnen worden vastgesteld. Tegelijkertijd zullen dergelijke ontwikkelingen echter tijd vergen, mogelijk zelfs een aantal jaren.

Maar de voordelen zijn duidelijk:duidelijke normen zullen het gebruik van 3D-printen voor productie stimuleren door een gemeenschappelijke terminologie, efficiënt testen en consistente materialen en processen te bevorderen.

3d printen

- Hoe objectmodellen worden ontworpen voor 3D-printen

- 3D-printmaterialen voor ruimtevaart?

- Een inleiding tot 3D-printen voor zandgieten

- 4 belangrijke ontwerpoverwegingen voor 3D-printen

- Is de bouwsector klaar voor 3D-printen? (update 2020)

- Interview met experts:Brian Alexander van Solvay over de ontwikkeling van hoogwaardige polymeren voor 3D-printen

- Metaal 3D-printen:waar zijn we vandaag?

- Stereolithografie en digitale lichtverwerking:waar zijn we vandaag?

- FDM 3D-printen:waar zijn we vandaag?

- Wat zijn de voordelen van 3D-printen voor metaalbewerkers?

- 10 sterkste materialen voor 3D-printen