Interview:Dr. Billy Wu van Imperial College London

Vandaag zitten we op de blog met Dr. Billy Wu van Imperial College om de toepassingen van 3D-printen in onderzoek en onderwijs te bespreken, hoe de studenten van Imperial hun 3D-geprinte prototypes omzetten in zakelijke kansen, en de revolutionaire nieuwe metaalprintmethode van zijn team.

Was er een specifiek moment waarop je besloot dat 3D-printen iets was dat je wilde nastreven?

Ik ben docent aan de Dyson School of Design Engineering hier bij Imperial. Ik ben hier eigenlijk al 12 jaar, sinds mijn bachelor. Ik zit nu in ontwerptechniek, maar ik ben begonnen in werktuigbouwkunde, dus mijn opleiding was heel erg leren om dingen te maken op de molen, de draaibank en soortgelijke technologieën. We leerden het plezier van goede technische tekeningen, toleranties, enz.

Toen ik mijn PhD deed, was het nogal experimenteel, dus ik moest veel componenten maken voor rigs, enzovoort. Hoewel ik ze van metaal kon maken, was het veel gemakkelijker om ze in 3D te printen. Het was rond die tijd dat de prijs van 3D-printers was gedaald, en ik hoefde niet altijd dingen in metaal te hebben, dus voor mij was het een veel gemakkelijkere technologie om te gebruiken in termen van de productiesnelheid. Dat is iets dat me is bijgebleven, en nu we hier bij Imperial een ontwerpcursus geven, ligt de nadruk op zo snel mogelijk produceren.

Het ethos van 'fail fast' is een goede! Je kunt een aantal weken bezig zijn met het maken van een onderdeel om te ontdekken dat het niet het onderdeel is dat je wilt, dus extreem snel kunnen produceren was buitengewoon aantrekkelijk voor onderzoek en onderwijs.

Sindsdien hebben we onze mogelijkheden voor 3D-printen vergroot. We hebben een reeks plastic 3D-printers die we gebruiken met de studenten, waaronder FDM- en polymere jettingmachines, samen met meer exotische printers, zoals composiet 3D-printers die in koolstofvezel kunnen printen. We hebben ook een productiefaciliteit voor additieven voor metaal voor onderzoek op hoog niveau, zoals de fabricage van componenten voor medische orthopedische implantaten, ruimtevaartcomponenten, enzovoort.

Hoe ben je overgestapt van het gebruik van 3D-printen alleen voor je eigen onderzoek naar het gebruik ervan met studenten van de hele universiteit?

Een van de dingen die ik help om hier bij Imperial te runnen, is de Imperial College Advanced Hackspace. Een van de eerste problemen met 3D-printen voor studenten was de toetredingsdrempel. Als een student een idee had en een prototype wilde maken, was het erg moeilijk om in de workshop te komen als het niet in het rooster stond of deel uitmaakt van hun curriculum. We wilden die barrières wegnemen, dus begonnen we onze Hackspace, die elke student van Imperial toegang gaf tot onze productiemogelijkheden - helemaal gratis. Sindsdien is het echt van de grond gekomen. Het college heeft hierin meegewerkt en stelt ons in staat om onze capaciteiten te vergroten, aangezien zij de output hebben gezien.

We hebben ook een gezamenlijke Masters met de Royal College of Art genaamd Innovation Design Engineering (IDE). In die opleiding gaat zo'n 60% van de studenten door met het starten van een eigen spin-off bedrijf. Ze komen met een cool idee, maken er een prototype van en pitchen het vervolgens op plaatsen zoals de Venture Capitalist Challenge, die lijkt op een Dragons' Den-competitie, of doen een Kickstarter-project.

Het college heeft de waarde van rapid manufacturing echt ingezien en daarom hebben ze er steeds meer in geïnvesteerd.

Hoe verloopt de leercurve wanneer leerlingen dit voor de eerste keer proberen, vooral als het gaat om het afdrukbaar maken van hun bestanden?

Het hangt af van met wie je praat. Sommige studenten hebben veel ervaring met CAD, maar ontwerpen nog steeds componenten met traditionele fabricage in gedachten. Wat me frustreert is als studenten naar me toe komen en bijvoorbeeld een kubus willen printen. Ze hebben nog niet helemaal door dat ze al deze andere dingen met de technologie kunnen doen. Op dit moment wordt het alleen gezien als een vergelijkbare vervanging voor traditionele productie, wat betekent dat we niet het maximale uit de technologie halen.

Als u een echte doorbraak in additive manufacturing wilt, moet u ontwerpen voor additive manufacturing. Je zou optimalisatie-algoritmen kunnen gebruiken, waarbij je zou kunnen zeggen:"Ik heb een component nodig om deze twee dingen bij elkaar te houden op deze twee punten. Creëer voor mij een structuur die de lading ondersteunt en zo licht mogelijk is”. We doen hier veel van dat soort computerondersteund ontwerp, waarbij we de computer laten beslissen welke vorm een onderdeel moet hebben, in plaats van (bijvoorbeeld) te zeggen:"Ik ga een ontwerp van 10 graden maken voor dit onderdeel omdat ik denk dat het er goed uitziet". Een computer kan tot een oplossing komen die niet intuïtief is, omdat hij miljoenen opties probeert voordat hij de optimale identificeert.

We zeggen vaak dat 3D-printen het productieproces versnelt. Hoewel het de eigenlijke productie versnelt, kan de voorbewerking behoorlijk lang duren, dus als je een computer kunt krijgen om dat voor je te doen, is het goedkoper en veel effectiever.

Sinds de lancering van 3D-printen bij Imperial, wat zijn enkele van de echte succesverhalen die je hebt gezien?

Een heel gaaf project was de ontwikkeling van een nieuw 3D-printproces. Het concept was dat als je naar een verre plaats gaat (zeg, de maan!) En iets wilt maken, je geen stenen met je mee wilt slepen - je wilt gebruik maken van de lokale bronnen. Een van onze IO-studenten, Markus Kayser, ontwierp hiervoor een zogenaamde ‘solar sinterer’ toen hij naar de Sahara trok. Deze printer was in wezen een doos met een grote optische lens die het licht van de zon op een specifiek punt concentreerde dat hij kon gebruiken om het zand te smelten. Door dat punt te verplaatsen, kon hij het zand gebruiken om glas effectief in 3D te printen, waardoor hij dingen kon maken zoals kommen, kunstwerken... Je zou er zelfs gebouwen van kunnen maken!

Er wordt vaak gesproken over de circulaire economie, waarbij we onze afvalproducten hergebruiken, en 3D-printen speelt daarin een grote rol, zeker bij het gebruik van lokale hulpbronnen. Als je bijvoorbeeld een mijn aan het ontwikkelen bent en je 3D-print van het gebouw dat je nodig hebt, is dat logischer dan de materialen naar een afgelegen locatie te verschepen. Het gaat ook om hergebruik van de beschikbare materialen. Ik leid hier een onderzoeksgroep waar we proberen nieuwe vormen van 3D-printen te ontwikkelen met dit als een van de langetermijndoelen. We doen veel met direct lasersinteren van metaal, met behulp van een Renishaw AM250, maar we willen dat metaalprinten meer op consumentenniveau komt, dus er is een ander soort technologie nodig.

We hebben zojuist een paper gepubliceerd over een nieuw type metalen 3D-printer die vergelijkbaar is met een FDM-machine, dus het kan een desktopeenheid zijn. Het proces is vergelijkbaar met galvaniseren, waarbij spanning wordt toegepast in een galvaniseeroplossing, waarbij het metaal in het bad op een object wordt verplaatst. Dit proces bestaat al tientallen jaren, dus we weten hoe we metalen heel gemakkelijk op kamertemperatuur kunnen zetten. Wat we deden was een spuit nemen, deze vullen met de plateringsoplossing (in dit geval kopersulfaat) en deze als een 3D-printer gebruiken, waarbij het metaal in de gewenste structuur werd gemanipuleerd. Het voordeel hiervan is dat het additief is - omdat je metalen structuren kunt printen door de potentiaal aan en uit te zetten - maar het is ook subtractief, want door de potentiaal van positief naar negatief te veranderen, kun je het metaal daadwerkelijk terug in de oplossing aantasten om verder vorm het onderdeel.

Ik gebruik altijd het voorbeeld dat als je ooit de ruimte in zou gaan, je een moersleutel 3D zou willen printen, maar dat materiaal ook zou willen hergebruiken. Met onze methode, door het potentieel om te keren, gaat het materiaal gewoon terug in de oplossing, zodat het opnieuw kan worden gebruikt. Dat creëert een circulaire economie, waar afvalproducten kunnen worden hergebruikt.

Dit proces stelt ons ook in staat om meerdere materialen (koper, nikkel etc.) te gebruiken, zodat we elektronische schakelingen of apparaten zoals sensoren kunnen gaan printen. Ik denk dat met 3D-printen de volgende stap is om er wat intelligentie aan toe te voegen. Ik denk bijvoorbeeld dat we mensen onderdelen zullen zien printen met dingen als spanningssensoren erin, dus als je niet zeker weet hoe een onderdeel wordt geladen, zal de sensor je vertellen wanneer het bijna defect is en moet worden vervangen. Een ander voorbeeld is een klep die is ontworpen om water weg te laten in ruimtes zoals een kas, waar deze automatisch opent als de temperatuur te hoog wordt. Met andere woorden, we bouwen de functionaliteit in de materialen in en de componenten worden slim!

Ik denk dat wanneer de ontwerptools geavanceerder worden, we niet alleen voor 3D-objecten gaan ontwerpen, maar ook voor 4D-objecten zoals deze die in de loop van de tijd evolueren.

Met al deze nieuwe technologie in ontwikkeling, hoe ziet u de zaken de komende jaren in de branche evolueren?

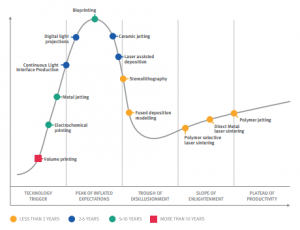

Een van de risico's van 3D-printen is dat mensen alle technologieën op één hoop gooien, terwijl er in feite een aanzienlijke diversiteit is. Als we de nieuwere 3D-printtechnologieën beschouwen in het licht van de Gartner Hype Cycle, bevinden we ons nog steeds op het 'piek van opgeblazen verwachtingen' waar iedereen enthousiast is over de mogelijkheden, net voordat we het 'dal van desillusie' betreden.

FDM en SLS hebben dit proces doorlopen, waarbij mensen alles in 3D wilden printen, alleen om te beseffen dat de technologieën niet konden concurreren met spuitgieten. Maar uiteindelijk realiseerden we ons dat we de vormgereedschappen en armaturen konden printen, wat logisch is, want die kosten veel geld om te vervaardigen. Wanneer dit gebeurt, bereiken we het 'plateau van productiviteit', waar de technologie echt nuttig wordt.

Ik denk dat verschillende 3D-printtechnologieën zich op verschillende punten op die curve bevinden. Technologieën zoals FDM, SLS en DMLS naderen dat 'plateau van productiviteit' al, maar ik heb het gevoel dat andere, zoals bioprinten, overdreven gehyped zijn. Ik denk echter dat ze uiteindelijk nichetoepassingen zullen vinden waar ze echte waarde kunnen leveren en echt een verschil kunnen maken.

http://www.imperial.ac.uk/design-engineering/

3d printen

- AWS Practitioner Interview Q&A's

- Q&A's interview met Azure-ontwikkelaar

- Q&A's voor sollicitatiegesprek met Azure Devops-ingenieur

- Q&A's voor sollicitatiegesprek met Azure-beheerder

- Interview met een expert:professor Neil Hopkinson, directeur 3D Printing bij Xaar

- Interview met een expert:Philip Cotton, oprichter van 3Dfilemarket.com

- Interview:Dr. Richard Buswell van Loughborough University

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Interview met een expert:Dr. Bastian Rapp van NeptunLab

- Expertinterview:Felix Ewald, CEO van DyeMansion

- CTV-nieuwsverhaal