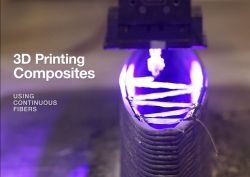

3D-print composieten met continue vezels

CW heeft geschreven over continu vezelversterkte 3D-geprinte composieten sinds 2014, toen MarkForged de Mark One-printer uitbracht op de SolidWorks World-conferentie (26-29 januari 2014). Vervolgens behandelden we Arevo en de ontwikkeling van meerassig printen met continue vezels, ook in de z-richting en langs contouren via een robotarm. Dit jaar schreven we over Orbital Composites en haar werk met het Composites Technology Center bij het printen van continue vezelcomposieten.

Er is echter een bedrijf dat sinds 2012 in continu composieten print. CW heeft in januari 2017 een korte zijbalk gepubliceerd op Continuous Composites (Coeur D'Alene, ID, VS), maar de prestaties verdienen een langere discussie:

- Druk in drie dimensies met elke continue vezel inclusief aramide, glas (GF) en koolstofvezel (CF), koper, nichrome draad en glasvezel .

- Gebruikt UV-uithardende thermohardende harsen om op hoge snelheid te kunnen printen en niet ondersteund in de ruimte .

- Maakt vormloze fabricage van composieten buiten de autoclaaf mogelijk en optimalisatie van het laadpad

- Gedemonstreerd op AutoDesk University 2017 een 3D-geprinte , multimateriaal (gehakte CF/ABS schaal, doorlopende GF/epoxy truss frames) roer compleet met bedrukte glasvezel dat kanvoelen en communiceer veranderingen in temperatuur, druk, versnelling en elektrische geleidbaarheid .

BRON voor alle afbeeldingen:Continuous Composites

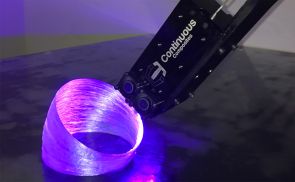

CF3D

"We combineren de kracht van composietmaterialen met een 3D-printproces met behulp van geavanceerde robotica", zegt Tyler Alvarado, CEO van Continuous Composites. Het bedrijf heeft zijn Continuous Fiber 3D Printing als CF3D gedeponeerd. "CF3D impregneert de vezel in de kop en hardt onmiddellijk na materiaalafzetting uit", legt hij uit. "We zijn niet beperkt om af te drukken via 2D-plakjes dus we kunnen optimaal profiteren van de anisotrope eigenschappen van composietmaterialen door vezels discreet in elke richting te oriënteren. "

Alvarado merkt op dat het ook mogelijk is om thermohardende harsen af te stemmen op de toepassing van elke klant, bijvoorbeeld voor het versterken van de modulus, of als alternatief, taaiheid of zelfs brandwerende eigenschappen. CF3D is ook geschikt voor afdrukken met thermoplastische harsen en Continuous Composites heeft printen gedemonstreerd met zowel thermohardende als thermoplastische materialen in dezelfde structuur .

“We behalen 50-60% vezelvolume ”, zegt Alvarado, die eraan toevoegt dat variabele verdichting van het bedrukte laminaat is in de printkop verwerkt. “Als we een structuur in de vrije ruimte printen, verdichten we niet tegen een gereedschap, dus consolidatie is anders. Het eerste pad voor een constructie is niet ondersteund en heeft daarom weinig druk nodig omdat er niets is om tegen aan te drukken. Daaropvolgende lagen kunnen echter druk uitoefenen voor verdichting.”

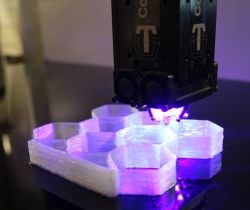

In 2016 en 2017 bouwde Continuous Composites een robotproductiecel met verhoogde bewegingscontrole en volume opbouwen. Zoals bij alle 3D-printen, genereert software de code voor machinebeweging. Omdat het genereren van gereedschapspaden echter heel anders is in CF3D, ontwikkelt Continuous Composites zijn eigen software. "Off-the-shelf-oplossingen werken niet voor het continu genereren van vezelgereedschapspaden, aangezien we niet langer beperkt zijn tot het stapelen van 2D-plakjes", legt Alvarado uit. De CF3D-software automatiseert ook UV-lampen voor het uitharden van hars, het indien nodig afsnijden van het printfilament en het regelen van de verdichtingsdruk.

“De nieuwe printkop die we hebben ontwikkeld, is veel actiever”, zegt Alvarado. “Onze nieuwe eindeffector heeft adaptieve spanning en dynamische controle van de harsafgifte .”

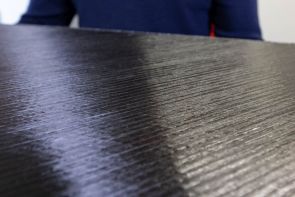

Alvarado zegt dat CF3D 16 tows breed kan printen met behulp van 12K koolstof sleep en epoxyhars. Het heeft drielaagse dikke monsters geproduceerd met minder dan 1% porositeit en een gemiddelde treksterkte van 111 ksi. Deze mechanische test is uitgevoerd als onderdeel van een project uit 2017 voor een aannemer van het Amerikaanse ministerie van Defensie. "We blijven verbeteren en verwachten binnenkort de 200 ksi te overschrijden", zegt Alvarado. "We hebben ook brand-, rook- en toxiciteitstests (FST) uitgevoerd voor interieurtoepassingen in de ruimtevaart", voegt hij eraan toe.

Sensestructuren

De CF3D-technologie maakt het printen van multifunctionele composietstructuren mogelijk. Bijvoorbeeld:continue koperdraad kan worden geprint om elektronica aan te drijven, continue nichrome draad kan worden bedrukt om warmte in te bedden voor anti-ijsvorming toepassingen of continue glasvezel kan worden geprint voor real-time structurele gezondheidsmonitoring (SHM) en prestatie-optimalisatie van een composiet structuur.

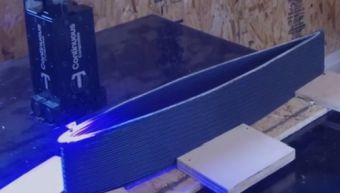

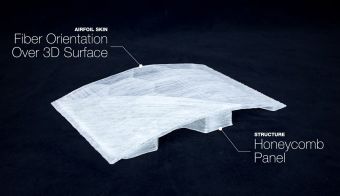

Continuous Composites drukte het demo-vleugelprofiel hierboven in 2017 af, inclusief:

- Continu ondersteuningsspanten van glasvezel zonder ondersteuning bedrukt van de boven- naar de onderkant van de vleugel.

- Continue koperdraadvoeding LED-lampjes op voorrand.

- Nichrome draad voor anti-icing op de voorgrond.

- Glasvezel op de bovenhuid die kan worden gebruikt om gegevens te verzamelen.

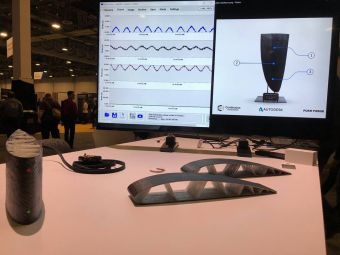

In november 2017 hebben Continuous Composites, Form Forge (Portland, OR, VS) en AutoDesk samengewerkt om een sensing composiet roer te produceren als onderdeel van de tentoonstelling "Making Waves" met Livrea Yacht (Palermo, Italië) op de jaarlijkse AutoDesk University-conferentie.

Het roer was ongeveer 4,5 ft hoog, bedrukt met 20% gehakte koolstofvezelversterkte ABS (acrylonitril-butadieen-styreen) thermoplast voor de schaal of huid, en continue glasvezel voor de structurele truss-ondersteuningen. Het team printte ook geavanceerde glasvezel in het roer.

Het voltooide roer werd tentoongesteld op de stand bij AutoDesk U. “We lieten het publiek het aanraken , en de roersensoren verzamelden 5 gigabyte van gegevens gedurende 2 dagen, temperatuur bijhouden , versnelling en stressveranderingen ”, vertelt Alvarado. "Door deze functionaliteit in te bouwen, kunnen we de prestaties van de structuur verzamelen en analyseren voor realtime gezondheidsmonitoring en prestatie-optimalisatie."

Dus denk even na, het roer en de foils op uw racejacht kunnen nu actuele gegevens terugvoeren naar uw computation fluid dynamics (CFD)-analyse en ontwerpsoftware om het ontwerp van de individuele constructie en de algehele bootprestaties op intelligente wijze te optimaliseren. En natuurlijk kunnen het roer en de folies in plaats daarvan vliegtuigen of autoconstructies zijn.

"We wilden aantonen dat we in staat zijn om CF3D-technologie te combineren met meerdere materialen en meerdere manieren van additieve fabricage in één cel”, zegt Alvarado. Hij merkt op dat de flexibiliteit om thermohardende harsen af te stemmen ook werd aangetoond door de gebruikte hars te modificeren met de continue vezel om te hechten tot de gehakte vezels/ABS.

De toekomst van productie

Continuous Composites is gedurfd in zijn toekomstvisie voor CF3D. Het ziet de technologie als een mogelijkheid voor lokale productie en een heropleving van de Amerikaanse productie, maar ook als een pad naar duurzamer productieprocessen. "Onze technologie lost veel problemen op die worden aangetroffen bij traditionele fabricagemethoden voor composieten", zegt Alvarado. "We hebben het leggen van vezels in alle richtingen geautomatiseerd, waardoor ontwerpmogelijkheden ontstaan en dure vormen, autoclaven en ovens overbodig zijn." Hij voegt eraan toe dat door het wegnemen van deze beperkingen, CF3D meerdere componenten kan combineren in een enkel geprint onderdeel en functionaliteit kan inbedden, allemaal in één enkel productieproces. "Onze technologie is een nieuwe, opkomende productiemethode die veel industrieën zal ontwrichten."

Alvarado zegt dat Continuous Composites met verschillende bedrijven samenwerkt om een technologie-ecosysteem te ontwikkelen waaronder OEM's, machineverkopers, robotica-integrators, materiaalleveranciers en softwarebedrijven. "We hebben 7 patenten verleend met 76 niet-voorlopige octrooiaanvragen in behandeling en nog eens 11 voorlopige octrooiaanvragen in behandeling, die betrekking hebben op meer dan 250 gepatenteerde en concepten waarvoor patent is aangevraagd . We blijven onze technologie ontwikkelen en proberen onze technologie in te zetten aan bedrijven in alle sectoren, inclusief lucht- en ruimtevaart, automobiel, defensie, bouw, enz.”

Hars

- Een inleiding tot 3D-printen met plastic

- Aan de slag met keramisch 3D-printen

- 3D-printen met harsen:een introductie

- Een gids voor 3D-printen met titanium

- 7 complexe ontwerpen bereikt met 3D-printen

- De zekering 1 afdrukken met de zekering 1

- montage-armaturen voor 3D-printen met Markforged Composites

- Recycling van composieten - geen excuses meer

- Continue vezelproductie vervaagt de grens tussen 3D-printen en AFP

- Covestro lanceert Maezio thermoplasten met continue vezels

- Continuous Fiber Manufacturing (CFM) met moi-composieten