Innoverende energielevering voor efficiëntere fabricage van composieten

Dit is mijn tweede blog in deze pre-CAMX 2019-serie die de belangrijkste technologieën belicht die daadwerkelijk werden tentoongesteld op CAMX 2018. Deze blog gaat over Heraeus Noblelight's nieuwe black.infrared systeem, een nieuw type systeem voor de verwerking van composieten, en zijn humm3 technologie, die laser- en infraroodverwarmers vervangt in AFP-machines (Automatic Fiber Placement).

Innoveren met licht

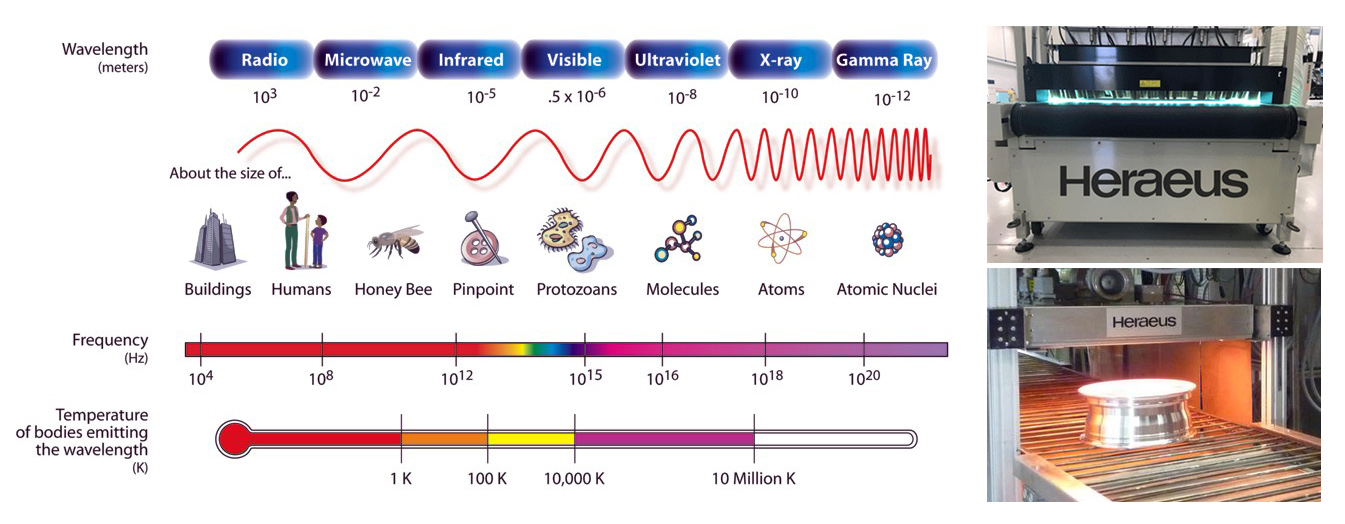

Heraeus Noblelight innoveert een breed scala aan industriële processen met behulp van de kracht van licht. Om wat achtergrond te geven, al het licht is elektromagnetische straling (EMR) en heeft een inherente golflengte en frequentie, zoals te zien is in het onderstaande diagram. Heraeus Noblelight ontwikkelt apparaten die licht gebruiken langs een groot deel van dit spectrum, variërend van infrarood (IR)-stralers tot LED-lampen en ultraviolet (UV)-systemen, evenals boog- en flitslampen.

Licht langs het elektromagnetische spectrum wordt gebruikt voor verwarming en verwerking.

BRON | https://mynasadata.larc.nasa.gov/basic-page/electromagnetic-spectrum-diagram (links) en Heraeus (rechts).

In composieten worden al tientallen jaren UV- en infrarood (IR) systemen gebruikt, zoals te zien is in onderstaand voorbeeld. Het black.infrared-systeem is echter een nieuwe technologie.

- Sunrez ontwikkelde in de jaren negentig UV-uithardingstechnologie voor harsinfusie en composietreparatie.

- UV-uitgeharde epoxycoatings zijn standaard in veel industrieën.

- UV-uitgeharde epoxyhars wordt ook gebruikt door pioniers op het gebied van 3D-printen met continue vezels, zoals Continuous Composites en moi-composieten.

- IR-verwarming is heel gebruikelijk in geautomatiseerde productielijnen voor composieten waar 2D-op maat gemaakte blanks moeten worden voorverwarmd voordat ze worden voorgevormd en/of voorvormen moeten worden voorverwarmd voordat ze worden gestempeld en overmolding.

Het zwart.infrarood verwarmingssysteem van Heraeus Noblelight voor composieten. BRON | Heraeus Noblelight

Zwart.infrarood

Heraeus Noblelight exposeerde zijn nieuwe black.infrared systeem op CAMX 2018. "Het is een middengolf IR-zender die veel vermogen levert in een klein volume", legt Bruce Fricks uit, senior salesmanager voor IR-systemen, Heraeus Noblelight America, LLC. Hoewel het hoofdkantoor van Heraeus Noblelight is gevestigd in Hanau, Duitsland, is de Amerikaanse divisie voor IR- en flitslampsystemen gevestigd in Buford, Georgia, terwijl de Amerikaanse divisie voor UV-systemen is gevestigd in Gaithersburg, Maryland.

"Normaal gesproken ben je voor een middengolf IR-zender meer in de richting van een vermogensdichtheid van 60 kW/m 2 ”, zegt Fricks, “maar ‘Black IR’ haalt 200 kW/m 2 . IR is een veel efficiëntere manier om energie in een substraat te krijgen dan alle lucht eromheen te verwarmen, maar Black IR is drie keer efficiënter in vergelijking met een convectieoven. Voor inline verwerking betekent dit dat een transportband drie keer sneller kan lopen of kan worden ingekort om minder ruimte in beslag te nemen. Een transportband met een oven van 9 meter lang kan bijvoorbeeld worden teruggebracht tot een oven van 3 meter met behulp van Black IR.”

Tot op heden zijn toepassingen voor zwart.infraroodsystemen onder meer het lassen van kunststoffen en het verwarmen van dunne (micron dikke) fotovoltaïsche films voor zonnecellen. "IR werkt over het algemeen heel goed voor depositie op atomair niveau", merkt Fricks op, "bijvoorbeeld voor het aanbrengen van lagen gallium of patronen in silicium voor halfgeleiders. Merk op dat al deze bewerkingen in een vacuüm worden uitgevoerd. Black IR werkt ook goed in vacuüm en bij hoge temperaturen.”

Hij legt uit dat zwart-infraroodstralers zijn ontworpen om te werken met een oppervlaktetemperatuur van 1000°C. "Deze stralers zijn allemaal in vaste toestand, dus je kunt er een in een oven op 700-800°C zetten en het zal niet lijden. Als een proces echter temperaturen vereist die veel hoger zijn, bijvoorbeeld 1500 °C of hoger, dan zou kortegolf IR een betere pasvorm zijn.”

Fricks legt uit dat Black IR ook een zichtlijntechnologie is. “Het is beter voor vlakke of eenvoudige convexe/concave oppervlakken. Het grootste probleem is met onderdelen of materialen met interne of externe gebieden waar iets een schaduw werpt.”

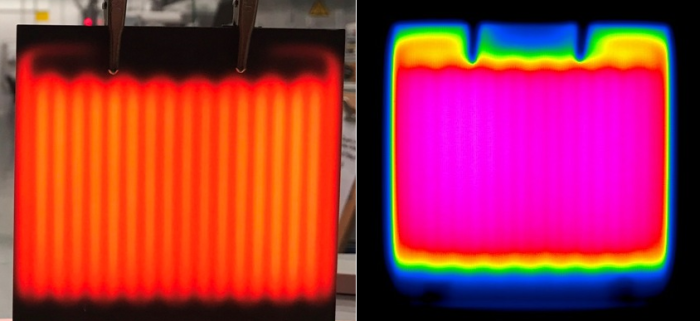

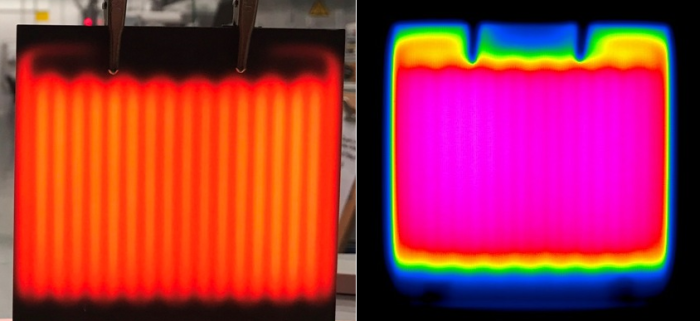

Een zwarte.infrarood module (links ) en warmtebeeld met temperatuuruniformiteit (rechts ).

BRON | Heraeus Noblelight

Zwarte IR-voordelen en mogelijke composiettoepassingen

Fricks merkt op dat black.infrared geen IR-straler op basis van filamenten is, die in het midden helderder is dan aan de zijkanten. In plaats daarvan produceert het een zeer uniforme energie over het 2D, vlakke oppervlak van de zender, die in grootte kan variëren van 40 millimeter bij 400 millimeter tot 100 millimeter bij 100 millimeter. "We kunnen de Black IR-stralers ook betegelen om een vlak apparaat te creëren tot 400 millimeter bij 400 millimeter", voegt hij eraan toe.

Omdat black.infrared een middengolf IR-apparaat is, is het relatief kleurenblind (wit versus donker), legt Fricks uit. "Het zal geen zwarte materialen koken of gele of witte materialen onderverhitten." En toch duurt het naar verluidt minder dan 60 seconden om op te warmen. "Watt-voor-watt, het is niet erg duur in vergelijking met andere IR-opties", zegt Fricks. "IR is duurder dan een convectieoven, maar het biedt snelheid en efficiëntie, evenals de mogelijkheid om een zeer uniforme temperatuur te bieden - dat wil zeggen een variatie van minder dan plus of min 5 graden."

Black IR kan mogelijk worden gebruikt bij de productie van vezels, prepregs, composiettapes en mogelijk processen voor chemische dampafzetting (CVD), zoals die worden gebruikt om grafeen en andere nanocomposietmaterialen te maken. Fricks zoekt gesprekken met fabrikanten en materiaalleveranciers om verdere toepassingen in composieten te onderzoeken en te ontwikkelen.

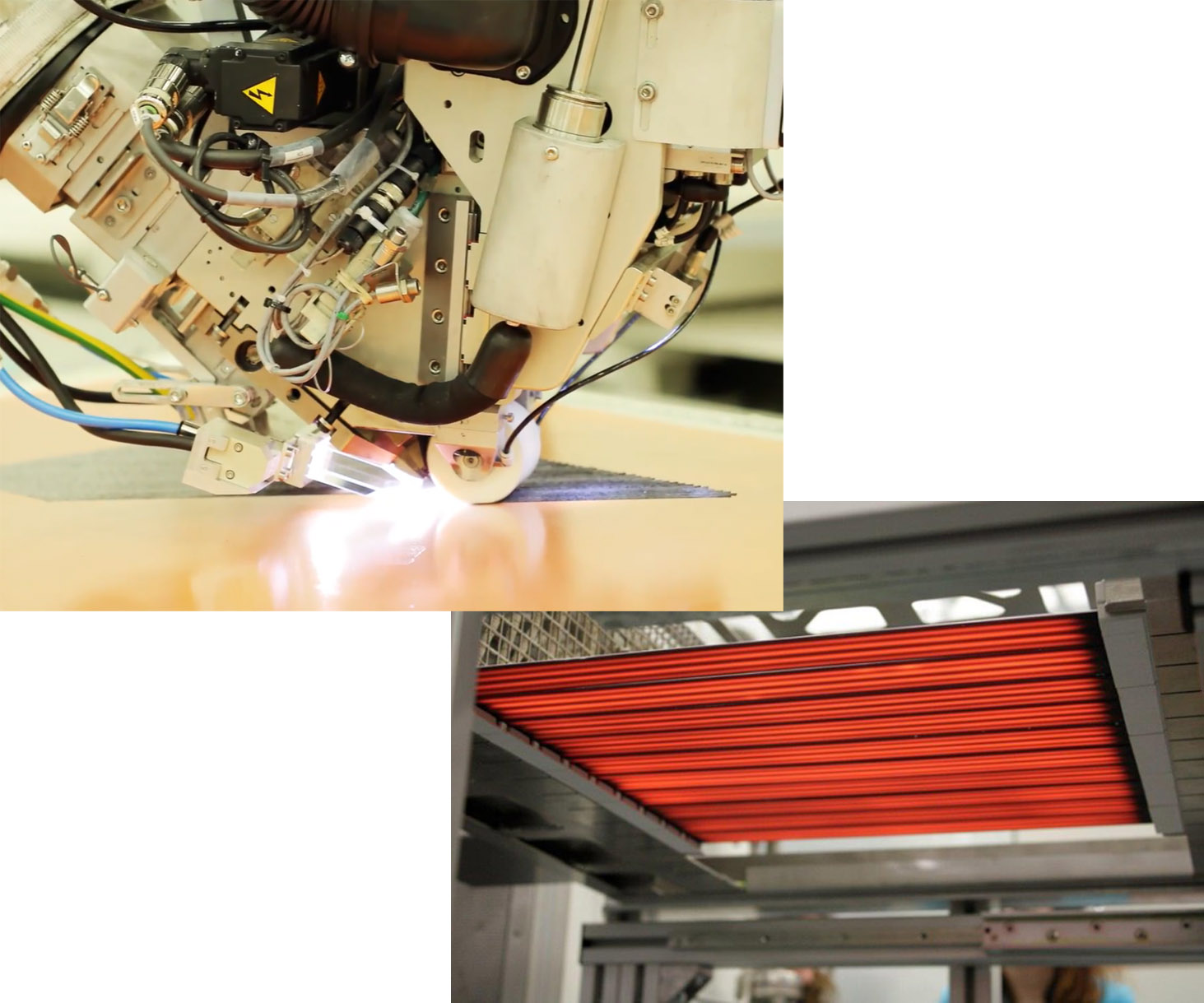

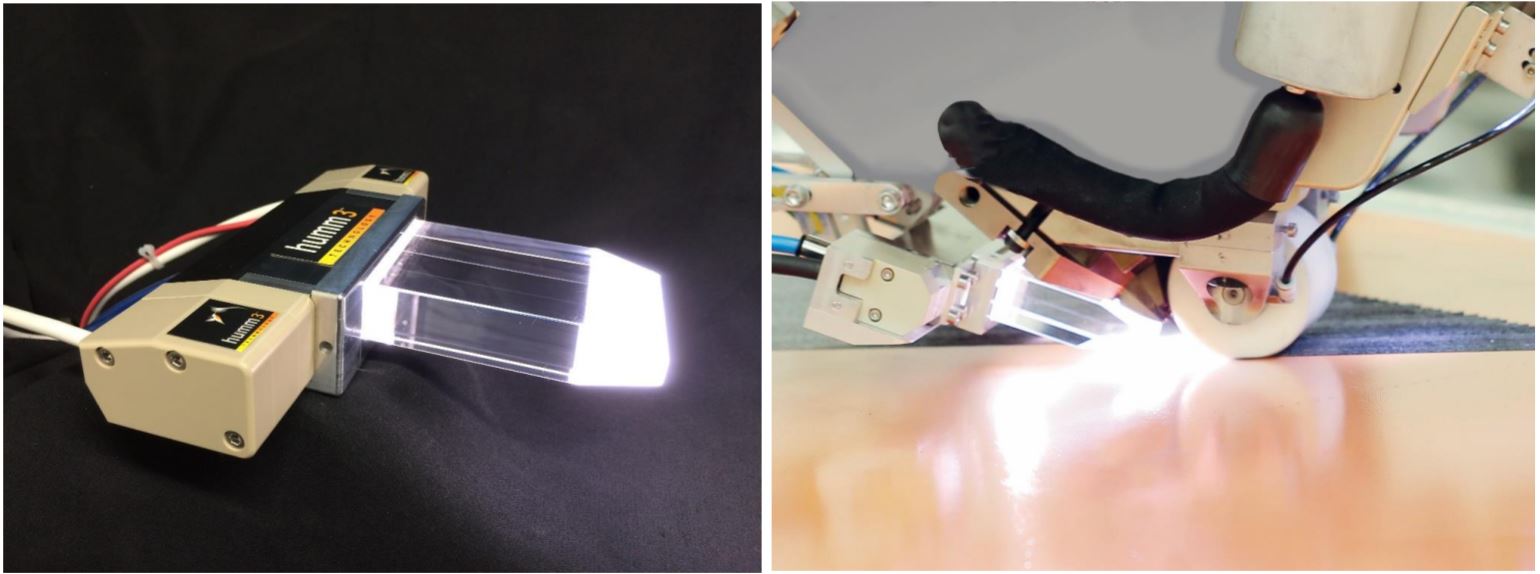

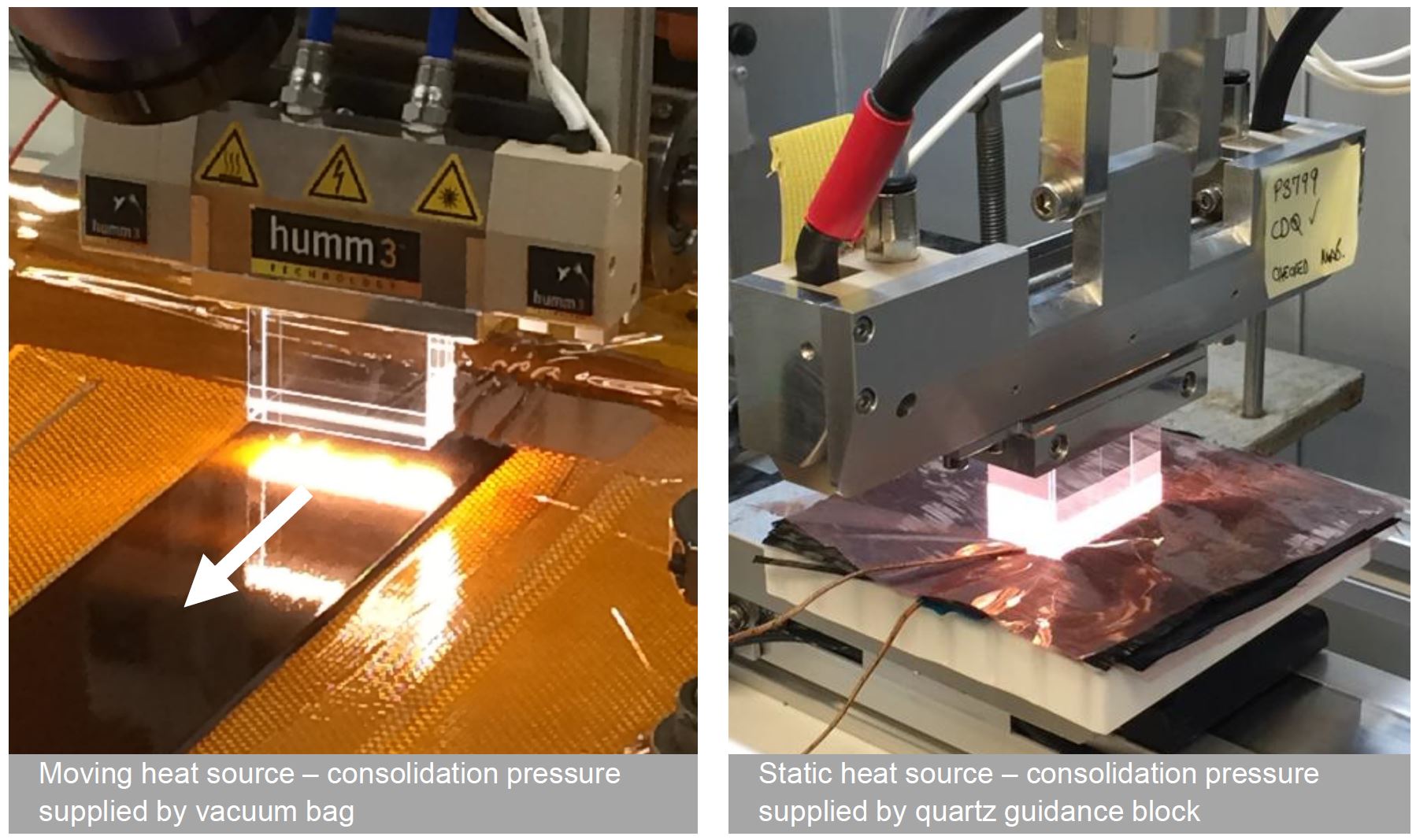

Het humm3-systeem voor geautomatiseerde vezelplaatsing van thermohardende, thermoplastische en droge vezelcomposieten. BRON | Heraeus Noblelight

humm3 vervangt lasers in AFP

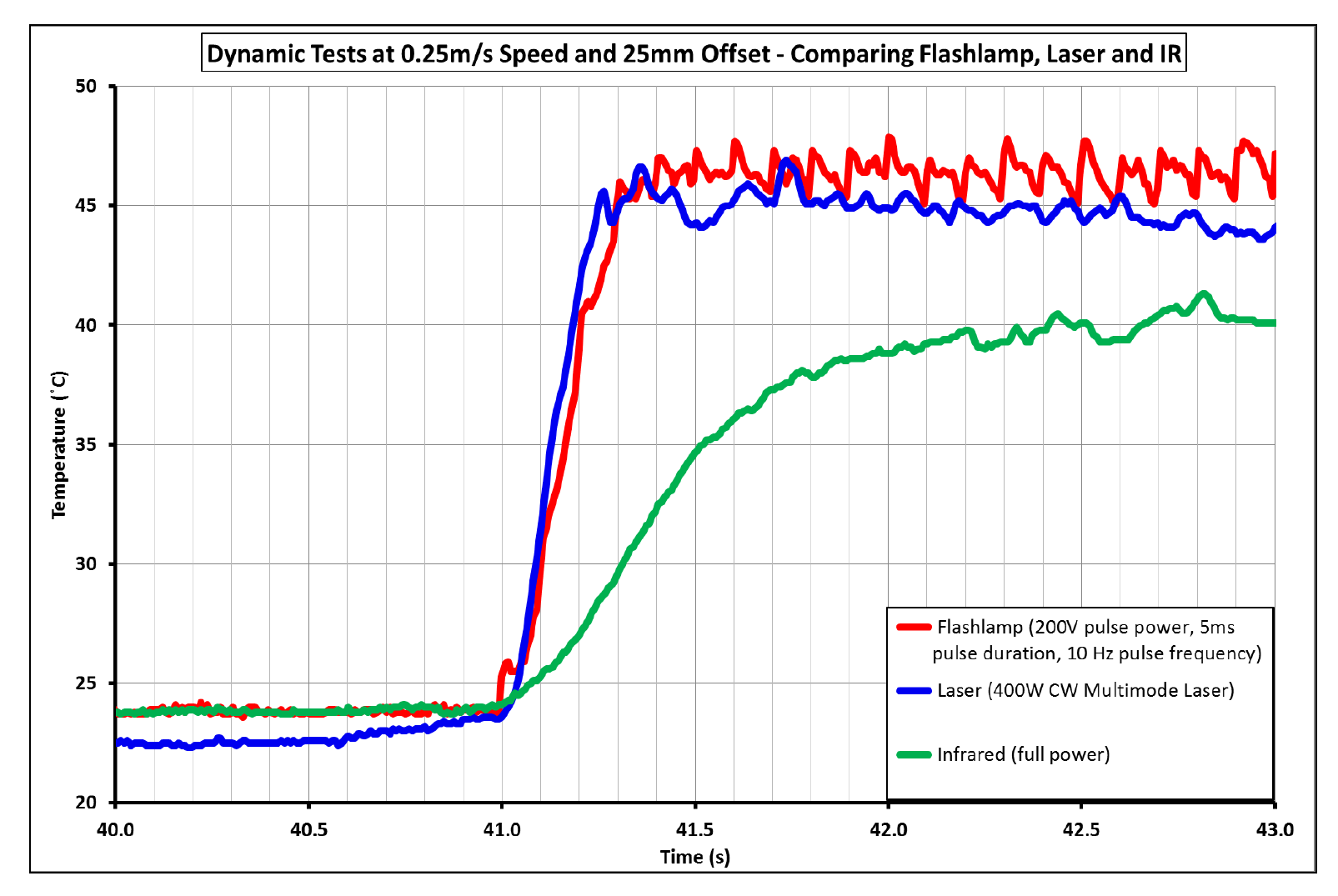

De andere technologie die Heraeus Noblelight exposeerde op CAMX 2018 was de humm3 systeem voor geautomatiseerde vezelplaatsing (AFP) van thermoset prepreg, droge vezel en thermoplastische composiettapes. Het humm3-systeem maakt gebruik van een met xenon gevulde flitslamp die meerdere keren per seconde wordt gepulseerd. In deel 2 van mijn artikel uit 2018 over in-situ consolidatie van thermoplastische composieten, beschreef ik in Fig. 2 hoe de lasers die gewoonlijk worden gebruikt in thermoplastische AFP kunnen worden onderscheiden door hun paarse licht versus het oranje licht van de infrarood (IR) verwarmers, meestal gebruikt in thermohardende prepreg AFP. Merk op dat de humm3-technologie zich van beide onderscheidt door het heldere witte licht.

BRON | Heraeus Noblelight

"Infraroodlampen zijn relatief goedkoop, maar ze zijn traag en kunnen de hoge temperaturen die nodig zijn voor thermoplasten in de ruimtevaart niet bereiken", zegt Kyle Hudspeth, salesmanager voor het humm3-systeem van Heraeus Noblelight in Noord- en Zuid-Amerika. “Aan de andere kant zijn lasers erg snel op te warmen en af te koelen, maar ze zijn duur en vereisen aanzienlijke veiligheidsmaatregelen. Humm3 vult een gat in de markt voor snelle, veilige, compacte en kosteneffectieve verwarming voor AFP.”

Hudspeth legt uit dat humm3 uniforme warmte levert aan het AFP-spleetpunt over een breed temperatuurbereik, van zo laag als 50°C tot het momenteel gemeten maximum van 600°C. Het kan ook nauwkeurig worden geregeld met behulp van drie programmeerbare parameters:

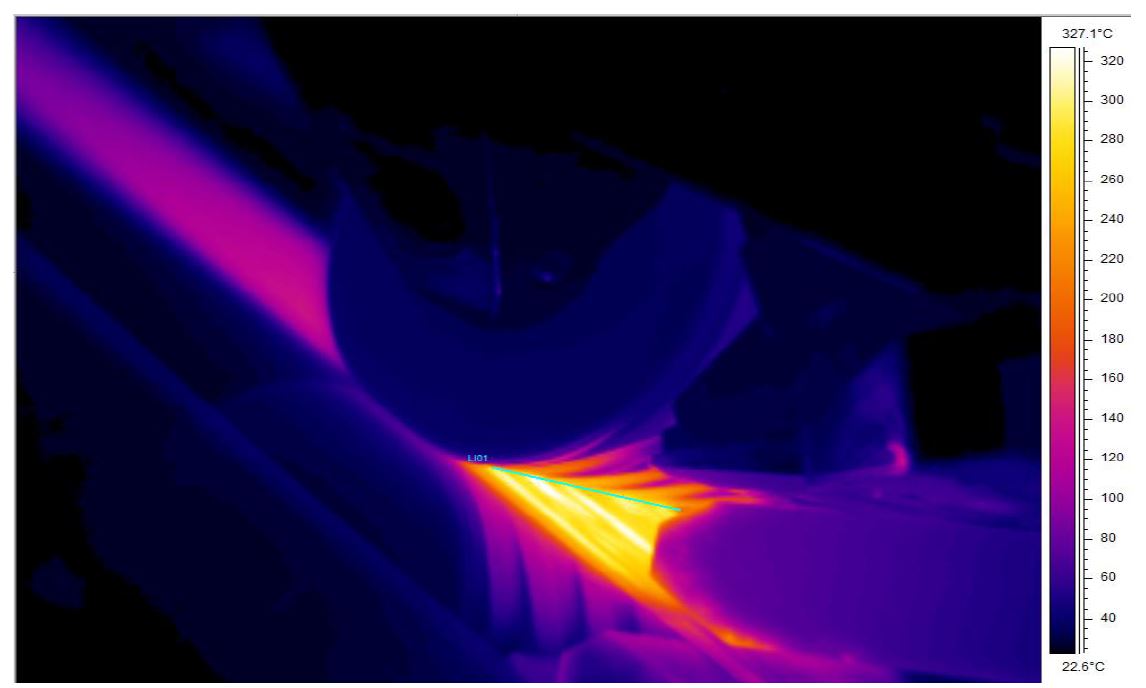

Warmtebeeld van PEEK-lay-up op een gerobotiseerde AFP-machine. De humm3-kwartsafgifteoptiek is rechts te zien, wijzend op het kneeppunt tussen het substraat en het binnenkomende materiaal. Met goede resultaten werden snelheden van 6 meter per minuut gehaald.

BRON | Heraeus Noblelight

- puls energie (hoe groot),

- puls duur (hoe lang)

- puls frequentie (hoeveel keer per seconde).

Hij voegt eraan toe dat de verwarmingstijd en temperatuur ongeveer hetzelfde zijn als bij een laser, "maar er is geen beschermende lasercabine vereist, dus technici kunnen tijdens het gebruik dicht bij de lay-up zijn."

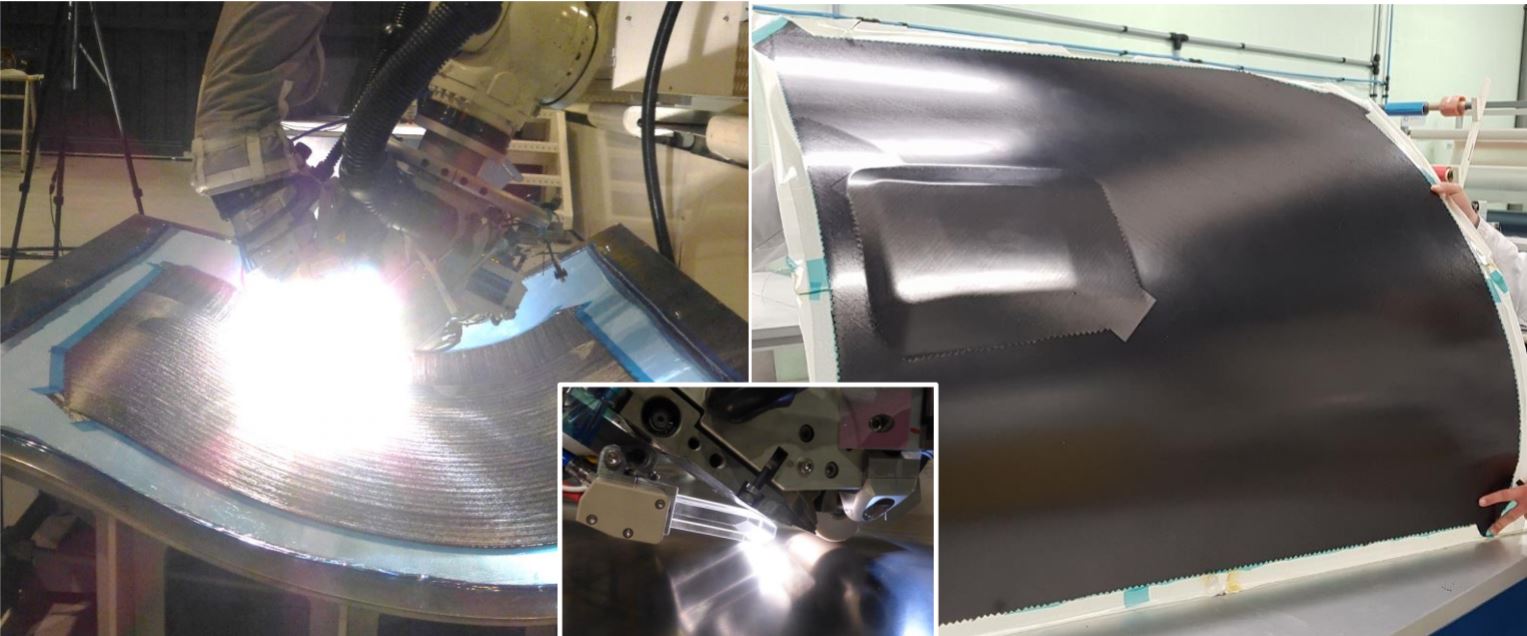

In tests voor het verwerken van met koolstofvezel versterkte polyetheretherketon (PEEK) laminaten, toonde Heraeus Noblelight aan dat humm3 hoogwaardige thermoplastische AFP-laminaten kan produceren met een kristalliniteit van ≈35% en een porositeit van <2% die vereist zijn voor composietstructuren in de ruimtevaart. Als onderdeel van het Clean Sky 2-programma van de EU werkt het Center for Lightweight Production Technology (ZLP, Stade, Duitsland) samen met Heraeus Noblelight aan de ontwikkeling van humm3 in het GroFi-systeem met meerdere robots in het German Aerospace Centre (DLR) in Stade. Het werk is erop gericht om de AFP-waarden voor thermoplastische composietstructuren aanzienlijk te verhogen en tegelijkertijd aan strenge kwaliteitseisen te voldoen.

Voor droge vezellaminaten die zullen worden verwerkt met behulp van harsinfusie of harsoverdrachtsgieten (RTM), beweert Hudspeth dat humm3 een oplegsnelheid van 1 meter per seconde mogelijk maakt en uniforme verwarming over acht of 16 tapes, elk 0,25 inch breed. Verwarming over een breedte van 300 millimeter kan worden bereikt met een enkele lamp en kan worden gecoördineerd met de modulaire voeding en het modulaire ontwerp van de humm3 om een AFP-systeem verder af te stemmen op nog grotere verwarmde zones. De humm3-kwartsafgifteoptiek kan ook worden aangepast om een precieze vorm van de warmtezone te bereiken.

Een demonstratie van lucht- en ruimtevaartonderdelen met Hexcel's HiTape droge vezeltape (links) en RTM6-hars (rechts). BRON | Heraeus Noblelight

Het humm3-systeem wordt ontwikkeld voor andere composietverwerkingen, waaronder thermoplastisch lassen, filamentwikkelen en hechten van meerdere composietlagen voor preforms. Hudspeth merkt op dat humm3 een volwassen, beproefde technologie is, gedemonstreerd in het National Composites Centre (Bristol, VK) sinds 2016 en winnaar van de Queen's Award for Innovation in het VK in 2015.

Bezoek voor meer details Heraeus Noblelight op CAMX stand Y47.

BRON | Heraeus Noblelight

Hars

- Top 7 productietrends voor 2020

- Gebruik checklists voor een efficiëntere installatie

- Bent u een energie-efficiënte fabrikant?

- 4 slimme energie-ideeën voor fabrikanten in Californië

- Het krachtpak:niet alleen voor het werk

- Community college voegt flexibiliteit toe voor gevorderde composietstudenten

- 10 ideeën voor efficiëntere en productievere magazijnactiviteiten

- Groene productie:milieuvriendelijke ideeën voor fabrieken

- 6 manieren waarop IIoT de productie efficiënter maakt

- VERSLAG:2016 wordt een 'tipping point' voor productietechnologie

- Inspelen op de grote behoefte aan automatisering van composieten