Composieten in de race naar de ruimte

20 juli 2019 markeerde het 50-jarig jubileum van de eerste Apollo maanlanding. Hoewel, op het moment dat de Apollo capsule werd gebouwd, de composietindustrie nog in de kinderschoenen stond en de materialen nog niet op grote schaal werden gebruikt, de Apollo capsule gebruikte vroege composiettechnologie in de vorm van een ablatief hitteschild gemaakt van Avcoat, een epoxy-novolakhars met silicavezels in een glasvezel-fenolische honingraatmatrix. Een honingraat van glasvezel werd aan de primaire structuur gebonden en het pasta-achtige materiaal werd afzonderlijk in elke cel geïnjecteerd. Sinds Apollo , zijn geavanceerde composieten met grote sprongen geëvolueerd en hebben ze een belangrijke rol gespeeld in ruimteprogramma's met gebruik in lanceervoertuigen, de spaceshuttle, satellieten, ruimtetelescopen en het internationale ruimtestation.

Tegenwoordig staat de mensheid klaar voor een aantal spannende nieuwe stappen in de verkenning van de ruimte. De huidige regering heeft opgeroepen tot een terugkeer naar de maan door Amerikaanse astronauten tegen 2024 en heeft een budget van meer dan $ 25 miljard aangekondigd voor 2021 voor het bemande ruimteverkenningsprogramma van de National Aeronautics and Space Administration (NASA, Washington, D.C., V.S.). NASA-beheerder Jim Bridenstine zegt dat het budget "een van de sterkste budgetten in de geschiedenis van NASA" is.

Naast nog een maanopname heeft NASA huidige en toekomstige missies om ons zonnestelsel te bestuderen, van de zon tot de ijzige manen van de buitenste planeten en daarbuiten. Missies om de zon te verkennen zijn momenteel aan de gang:op het moment van schrijven bewaakt de Parker Solar Probe momenteel de atmosfeer van de zon en is een Solar Orbiter met succes gelanceerd. Er worden ook inspanningen geleverd om de verkenning van exoplaneten en verre sterrenstelsels te bevorderen via de Transiting Exoplanet Survey Satellite (TESS)-missie en de James Webb Space Telescope, waarvan de laatste het afgelopen jaar vooruitgang heeft geboekt in de richting van lanceringsgereedheid.

Nieuwe ruimtevaartuigen en programma's zijn de afgelopen jaren ook het resultaat geweest van een toegenomen samenwerking tussen nationale en internationale ruimtevaartorganisaties en commerciële bedrijven. Bijvoorbeeld SpaceX (Hawthorne, Californië, VS), met zijn Crew Dragon ruimtevaartuig, en Boeing Space and Launch (Arlington, Va., V.S.), met zijn Starliner ruimtevaartuigen, racen naar de eerste bemande Amerikaanse ruimtevlucht sinds de stopzetting van het spaceshuttle-programma in juli 2011. De twee bedrijven hebben testvluchten uitgevoerd met NASA in de hoop op een bemande missie in 2021.

Van de toegenomen steun van NASA's ruimteprogramma tot de explosieve groei van commerciële ruimte, de mensheid lijkt echt klaar voor het volgende grote ruimtetijdperk. Composieten en geavanceerde materialen spelen een steeds grotere rol bij de fabricage van de draagraketten, ruimtevaartuigen en instrumenten die al deze verkenningen mogelijk maken.

Maan

Het overkoepelende programma om mensen terug te brengen naar de maan is vernoemd naar Artemis, de Griekse godin van de maan en de jacht, de tweelingzus van Apollo - en de reikwijdte van het programma is enorm. Artemis zal een basis in een baan om de maan vestigen, waardoor astronauten niet alleen de maan verder kunnen verkennen, maar de maan ook kunnen gebruiken als een buitenpost voor eventuele missies naar Mars. Verschillende projecten vormen de Artemis programma, inclusief een nieuw zwaar lanceersysteem dat bekend staat als het Space Launch System (SLS), de Orion bemanningsvaartuig, een ruimtestation in een baan om de maan bekend als Gateway en een maanlander. Geavanceerde composieten spelen op de een of andere manier een rol in al deze componenten.

Zware draagraket. SLS Rocket Stage wordt klaargemaakt voor verzending. Bron | NASA

Het Space Launch System (SLS)

NASA's nieuwe zware draagraket is bedoeld om verkenning buiten de baan van de aarde mogelijk te maken. In 2015 investeerde NASA in een Electroimpact (Mukilteo, Wash., U.S.) geautomatiseerde vezelplaatsingsmachine (AFP) om grootschalige raketonderdelen te vervaardigen bestaande uit sandwichstructuren met een diameter van meer dan 8 meter, gemaakt van koolstofvezelhuiden met een aluminium honingraatkern. De AFP-kop kan tot 16 spoelen koolstofvezel bevatten en is gepositioneerd aan het uiteinde van een robotarm van 5 meter lang die de vezels in precieze patronen op een gereedschapsoppervlak plaatst om structuren van verschillende vormen en maten te vormen.

Soortgelijke sandwichstructuren worden gemaakt door RUAG Space (Decatur, Ala., V.S.) met behulp van een handmatig lay-upproces. Het bedrijf werkt samen met Dynetics (Huntsville, Ala., VS) aan een Universal Stage Adapter (VS) die de bovenste trap van SLS zal aansluiten op de Orion bemanningsmodule. RUAG Space zal de schaal van 8,4 meter met een diameter van de adapter vervaardigen, bestaande uit vier kwartpanelen met honingraatkern van composietmateriaal die warm aan elkaar worden gelijmd (Meer informatie).

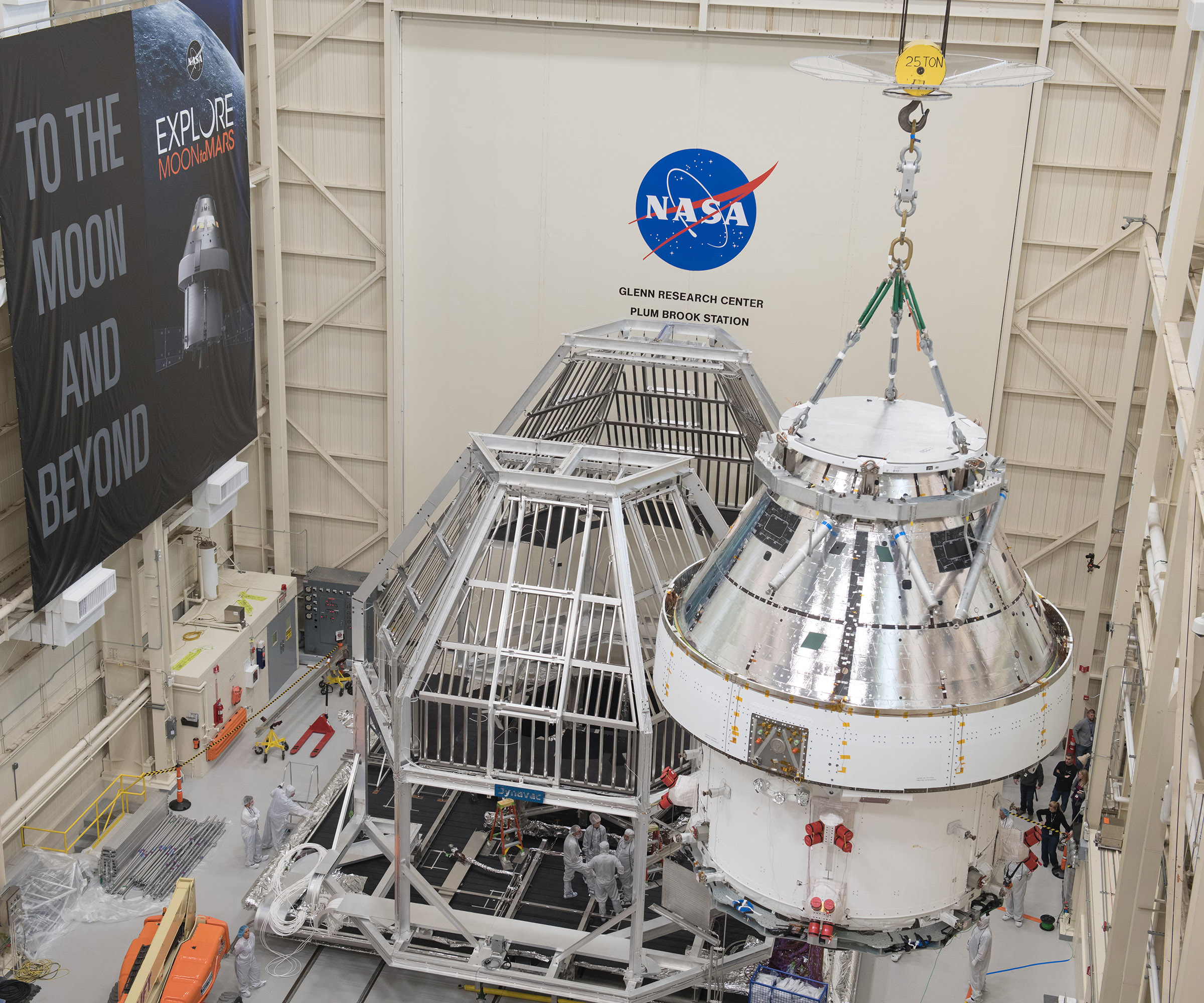

Het Orion multifunctionele bemanningsvoertuig

Bestaande uit een commandomodule vervaardigd door Lockheed Martin (Bethesda, Md., VS) en een servicemodule geleverd door de European Space Agency (ESA, Parijs, Frankrijk) en vervaardigd door Airbus Defense and Space (Ottobrunn, Duitsland), Orion is het hart van de Artemis programma en zal astronauten naar de ruimte brengen, dienen als verkenningsvoertuig tijdens ruimtereizen en de bemanning terugbrengen naar de aarde.

Orion Het voortstuwingssysteem omvat talrijke componenten die zijn vervaardigd door Aerojet Rocketdyne (Sacramento, Californië, V.S.), waaronder acht hulpmotoren met een stuwkracht van 110 pond, gebaseerd op de R-4D-motorenfamilie van Aerojet Rocketdyne. Aerojet Rocketdyne levert ook de Launch Abort System (LAS) jettison-motor en composiet omhulde drukvaten voor het ruimtevaartuig. Begin 2020 installeerde Aerojet Rocketdyne een wikkelmachine van koolstofvezel om zijn solide raketmotorbehuizingen te produceren (Meer informatie).

Voor terugkeer, Orion maakt gebruik van een hitteschild van koolstofvezel met een diameter van 5 meter, vervaardigd door Lockheed Martin dat is vervaardigd als een sandwichstructuur met koolstofvezelhuiden en een titanium honingraatkern. Het hitteschild wordt vervolgens bedekt met panelen van Avcoat - hetzelfde ablatieve materiaal dat wordt gebruikt voor de Apollo missies (Meer informatie).

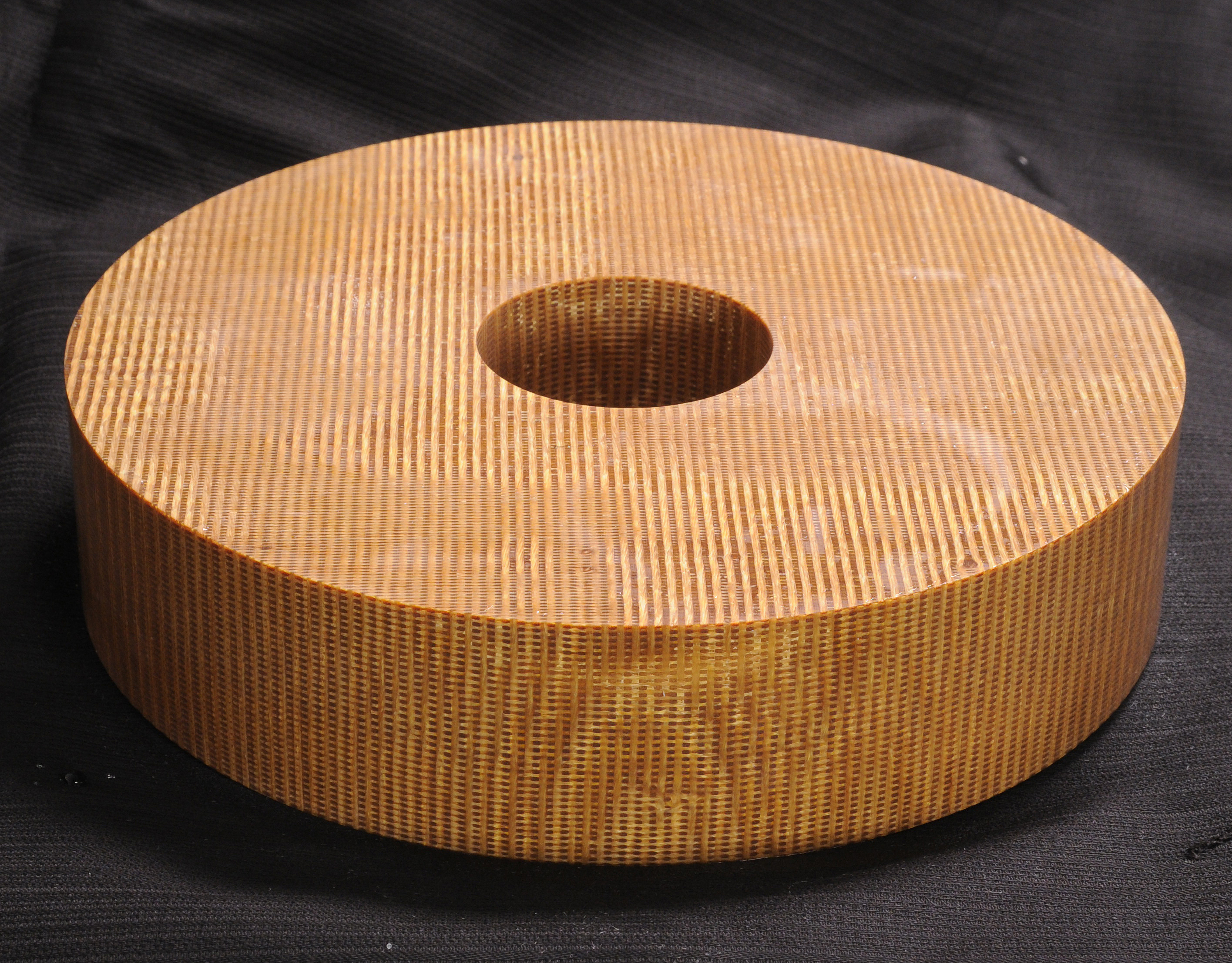

Vier compressiekussens van ablatief materiaal zijn met titaniumbouten aan het hitteschild bevestigd op punten waar de commandomodule aan de servicemodule is bevestigd. De compressiekussens moeten bestand zijn tegen structurele belastingen tijdens lancering en opstijging, evenals pyroshock (van explosieve bouten) tijdens de scheiding van de twee modules. Ze moeten ook voldoen aan de eisen van terugkeer bij hoge temperaturen en ablatie. Koolstofvezel/fenol pads werden gebruikt op de eerste vlucht Orion testvoertuig, maar vertoonden tekenen van interlaminaire scheuren na de vlucht en werden vervangen door een 3D geweven oplossing die bekend staat als 3D Multifunctional Ablative TPS (3D-MAT) die gebruik maakt van een 3D geweven kwartsmateriaal van Bally Ribbon Mills (Bally, Pa., VS ) en een cyanaatesterharssysteem van Toray Advanced Composites (Meer informatie).

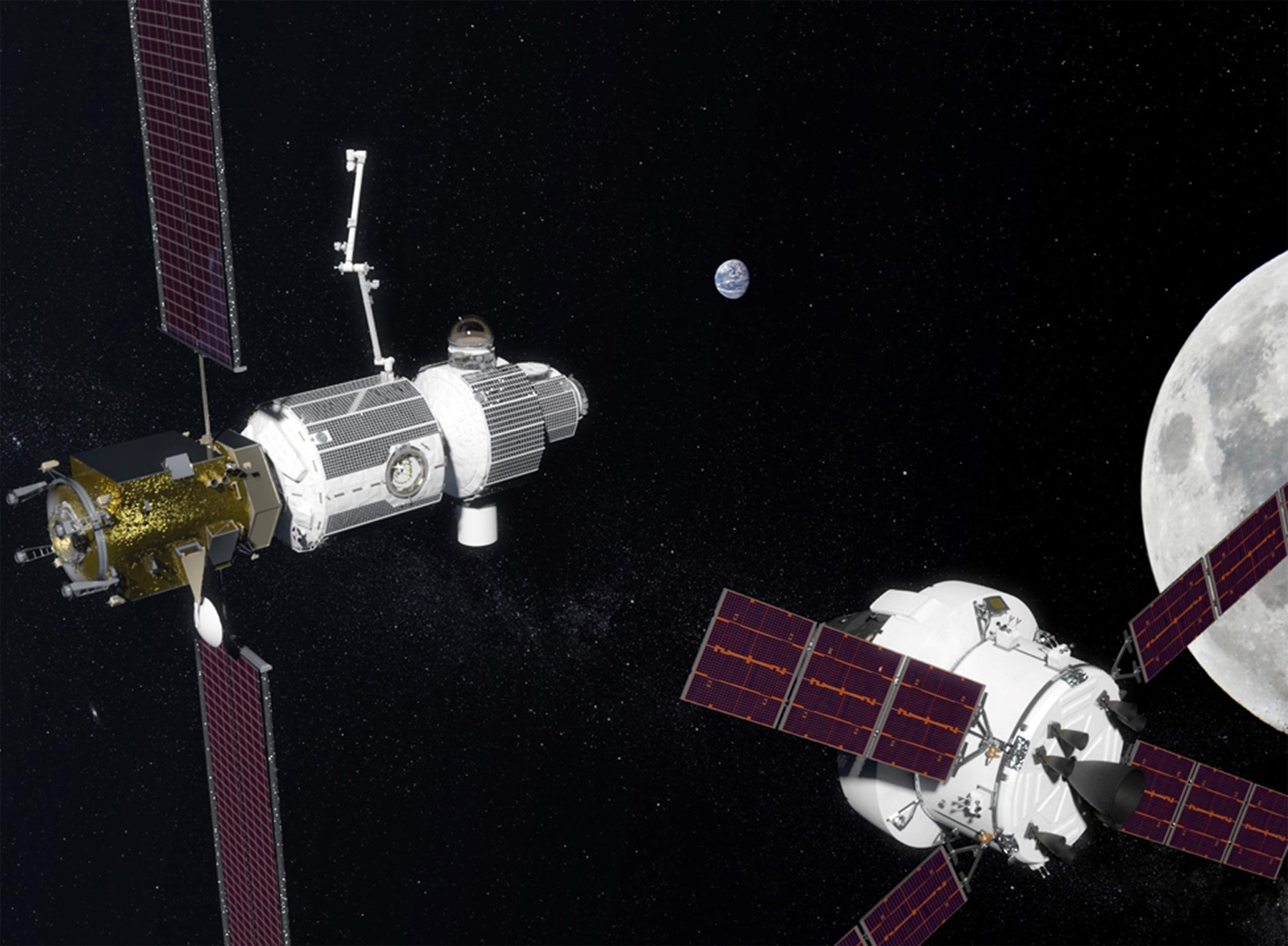

De Lunar Orbital Platform-Gateway (LOP-G)

Gateway is een ruimtestation in een baan om de maan dat wordt ontwikkeld door NASA samen met internationale partners, waaronder Russische, Canadese, Japanse en Europese ruimtevaartorganisaties. Gateway's rol is om de verkenning van de maan te ondersteunen en als buitenpost te dienen voor eventuele missies naar Mars. De verschillende modules voor het station zijn in ontwikkeling en zullen waarschijnlijk op de een of andere manier gebruik maken van composietmaterialen.

Een Roll-Out Solar Array (ROSA) ontwikkeld door het Air Force Research Laboratory (AFRL; Dayton, Ohio, V.S.) en Deployable Space Systems met behulp van high-strain composieten (HSC) zullen worden gebruikt in het Gateway-programma. HSC's zijn dunne, lichtgewicht composietmaterialen die zijn ontworpen om in kleine verpakkingen te passen en te worden ingezet door ze uit te rollen. Het ROSA-systeem maakt gebruik van twee HSC-gieken van koolstofvezel om een groot zonnepaneel uit te rollen en te spannen. (Meer informatie over HSC's).

Een andere potentiële bijdrage aan Gateway is de Canadarm-3. Voorgesteld door de Canadian Space Agency (Longueuil, Quebec, Canada), is het apparaat een robotarm van 8,5 meter lang, gemaakt van koolstofvezelcomposieten. Eerdere Canadarm-systemen zijn gebruikt op de spaceshuttle en het internationale ruimtestation (ISS).

Maanlanders

Talloze bedrijven werken aan concepten voor maanlandingssysteem voor Artemis , die allemaal potentieel voor composietmaterialen bevatten. Blue Origin (Kent, Wash., VS) werkt bijvoorbeeld samen met Lockheed Martin, Northrop Grumman (Falls Church, Va., VS) en Draper (Cambridge, Mass., VS) aan een voorgesteld maanlandingssysteem met drie voertuigen:Blue Origin's Blue Moon maanlander, een "Transfer Element" -voertuig geleverd door Northrop Grumman dat het landingssysteem in een baan om de maan zal plaatsen, en een "Ascent Element" -voertuig geleverd door Lockheed Martin dat astronauten vanaf het oppervlak van de maan terug naar de maanbaan zal brengen. Draper zorgt voor een afdalingsgeleidingssysteem en vliegelektronica. Verschillende andere bedrijven die aan concepten voor maanlanders werken, zijn Boeing, Dynetics, SpaceX en Sierra Nevada Corp. (Louisville, Colorado en Madison, Wis., VS).

Naast bemande maanlanders, anticipeert NASA op de behoefte aan zowel kleine als middelgrote maanlanders om een verscheidenheid aan wetenschappelijk onderzoek en grote technologische demonstratie-payloads mogelijk te maken.

Artemis-pakken

In oktober 2019 onthulde NASA twee nieuwe ruimtepakontwerpen - een nieuwe Exploration Extravehicular Mobility Unit (xEMU) en het Orion Crew Survival System (OCSS) -pak - die beide zullen worden gebruikt voor de Artemis programmeer maanmissies.

Het xEMU-pak biedt naar verluidt een veel betere mobiliteit dan pakken die momenteel worden gebruikt voor extravehicular activity (EVA). Volgens ILC Dover (Frederica, Del., V.S.), die een langdurige relatie heeft met NASA die ruimtepakken produceert, is het xEMU-pak een update van een geavanceerd wandelpak dat in 2016 aan NASA werd geleverd en bekend staat als de Z-2.

"Sinds 2016 is ILC Dover het ontwerp van wandelpakken, evenals nul-g-pakken en instappakken blijven verbeteren", zegt Dan Klopp, productmarketing voor ILC Dover.

Het prototype van het Z-2 ruimtepak heeft een carbon/epoxy torso en heupelementen in het ontwerp. (Zie "Op Mars is niet zomaar een pak geschikt" voor meer informatie over het gebruik van composieten in ruimtepakken.)

NASA's OCSS-ruimtepak is ontworpen als een onder druk staand lanceer- en instappak voor Orion bemanningsleden. Hoewel NASA geen details heeft vrijgegeven over de materialen in het nieuwe ontwerp, is het een veilige gok dat er behoorlijk wat composieten bij betrokken zijn. De lancerings- en instappakken uit het Shuttle-tijdperk bevatten een buitenlaag van DuPont's (Richmond, Va., V.S.) vlamvertragende meta-aramide Nomex. Eerdere Extravehicular Mobility Units (EMU's) hebben combinaties gebruikt van Nomex, het para-aramide Kevlar (ook ontwikkeld door DuPont) en Gore-Tex, een waterdicht, ademend membraan vervaardigd door W.L. Gore &Assoc. (Newark, Del., V.S.) (Meer informatie).

Mars

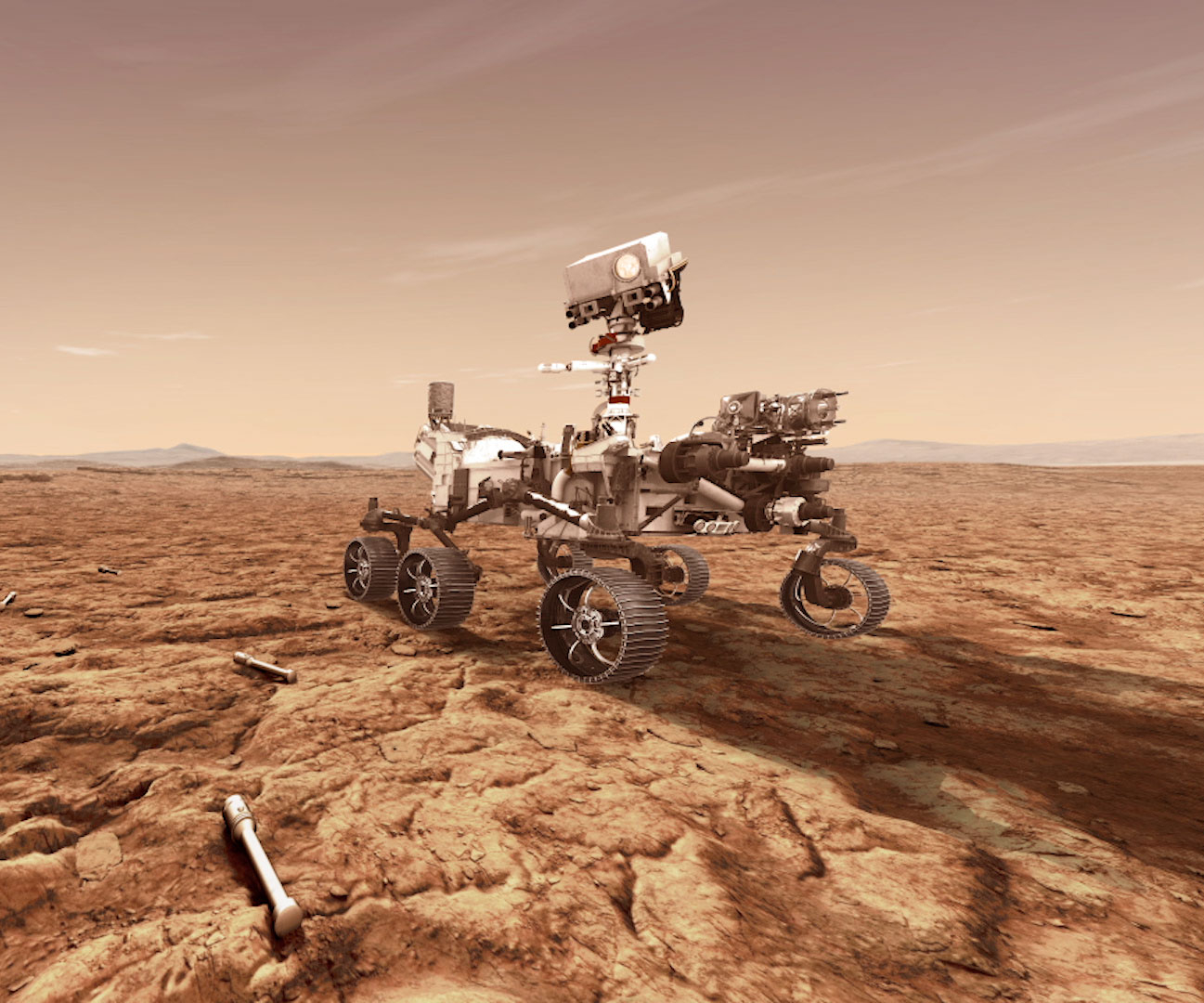

Een groot deel van de Artemis initiatief maakt de weg vrij om mensen naar Mars te sturen. Ondertussen werkt NASA ook aan een onbemande missie naar Mars deze zomer die een nieuwe robotrover en een robotverkenningshelikopter op de rode planeet zal neerzetten.

Een capsulevormige aeroshell zal de Mars 2020-rover beschermen tijdens binnenkomst in de atmosfeer en landing van Mars. De aeroshell is gemaakt van een aluminium honingraat met koolstofvezelhuiden. Het hitteschild maakt gebruik van een betegeld, met fenol geïmpregneerd koolstofablator (PICA) thermisch beschermingssysteem.

De Mars 2020 Rover zelf is ongeveer 3 meter lang, 9 meter breed en 7 meter hoog (3 meter lang, 2,7 meter breed, 2,2 meter hoog). Hoewel NASA geen details heeft vrijgegeven over de materialen die zijn gebruikt om de rover te bouwen, is het bekend dat Advanced Composites Training (ACT, London, Ontario, Canada) heeft gediend als adviseur van NASA's Jet Propulsion Laboratory (JPL, Pasadena, Californië, VS) ) over het gebruik van composietmaterialen voor de constructie van de Mars 2020-rover (Meer informatie).

Met een gewicht van 2.314 pond (1.050 kilogram) zal de rover minder wegen dan de gemiddelde compacte auto. Het moet zowel lichtgewicht als duurzaam zijn voor de reis naar de rode planeet, en moet ook sterk genoeg zijn om camera's en wetenschappelijke instrumenten te dragen, evenals de Mars Helicopter - een ander composiet-intensief vaartuig dat zal worden gebruikt om de planeet te verkennen .

De Mars Helicopter is gemaakt van meer dan 1.500 afzonderlijke stukken koolstofvezel, aluminium, silicium, koper, folie en schuim van luchtvaartkwaliteit en weegt niet meer dan 1,8 kilogram (Meer informatie).

Zon

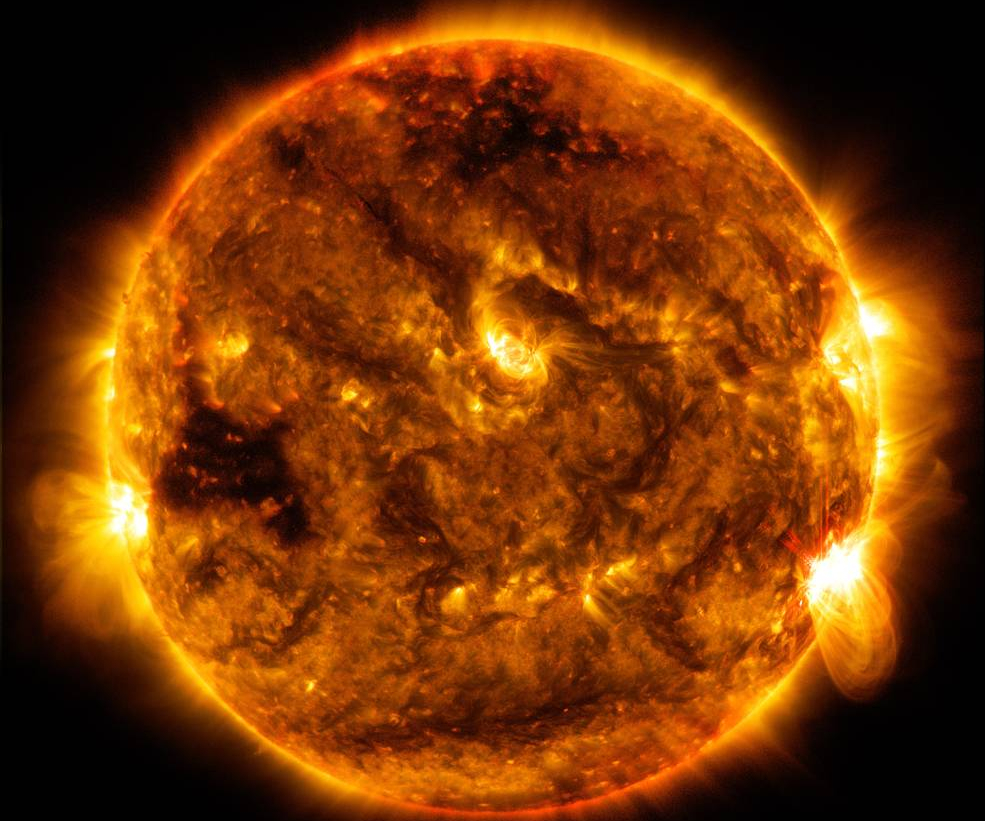

Er zijn momenteel twee missies aan de gang om ons begrip van de zon en haar gedrag te verbeteren, beide met het uiteindelijke doel om zonnestormen te voorspellen die van invloed kunnen zijn op terrestrische elektrische systemen, satellietcommunicatie en GPS.

Parker zonnesonde

De Parker Solar Probe gelanceerd in augustus 2018 en voert in-situ metingen en beeldvorming uit om de corona van de zon en zonnewind te bestuderen. Om de extreme temperaturen in deze regio te weerstaan, gebruikt de sonde een 4,5-inch dik lichtgewicht reflecterend schild. Dit thermische beschermingssysteem (TPS) is gemaakt van koolstofvezelcomposietschuim dat is ingeklemd tussen twee koolstoflaminaten en is gecoat met witte keramische verf op het naar de zon gerichte oppervlak. Het schild is ontworpen door Johns Hopkins Applied Physics Laboratory (Laurel, Maryland, VS) en gebouwd bij Carbon-Carbon Advanced Technologies (Kennedale, Texas, VS).

De meeste instrumenten van de sonde zijn weggestopt achter de TPS en sensoren langs de rand van het hitteschild houden het ruimtevaartuig correct gepositioneerd. Zonnepanelen die worden gebruikt om het vaartuig van stroom te voorzien, kunnen ter bescherming in de schaduw van het hitteschild worden teruggetrokken. Een eenvoudig koelsysteem dat werkt door ongeveer een gallon water te laten circuleren, wordt ook gebruikt om de zonnepanelen en instrumentatie koel te houden.

In januari 2019 meldde NASA dat Parker Solar Probe functioneerde zoals ontworpen na zijn vierde dichte nadering van de zon, bekend als een perihelium. De TPS van het vaartuig bereikte een nieuwe recordtemperatuur van 1134º F (612º C), hoewel het ruimtevaartuig en de instrumenten achter dit beschermende hitteschild op een temperatuur van ongeveer 85º F (30º C) bleven. Tijdens de dichtstbijzijnde drie perihelia van het ruimtevaartuig in 2024-25, zal de TPS temperaturen zien rond 2.500º F (1.370º C).

Zonne-orbiter

Zonne-orbiter , een samenwerkingsmissie tussen de European Space Agency (ESA) en NASA , gelanceerd in februari 2020. De orbiter bevindt zich op een uniek traject waardoor zijn uitgebreide set instrumenten de allereerste beelden van de polen van de zon kan leveren.

Het ruimtevaartuig wordt beschermd door een koolstofvezelcomposiet/titanium gelaagd zonnescherm met openingen voor verschillende instrumenten. Het hitteschild van 324 pond is bestand tegen temperaturen tot 521 C en gebruikt een 0,05 millimeter dikke laag titaniumfolie om warmte te reflecteren. Het schild wordt ondersteund door een steunpaneel van 2,94 bij 2,56 meter dat ongeveer 5 centimeter dik is en gemaakt is van lichtgewicht aluminium honingraat met twee koolstofvezelhuiden met een hoge thermische geleidbaarheid. Verdere bescherming wordt geboden door meerlaagse isolatie die bestand is tegen 572º F (300 °C). Het hitteschild van Solar Orbiter is bedekt met een dunne, zwarte laag calciumfosfaat.

Voorbij het zonnestelsel

In augustus 2019 hebben ingenieurs van de faciliteiten van Northrop Grumman in Redondo Beach, Californië, VS, het optische telescoopelement van de James Webb Space Telescope (JWST), inclusief spiegel en wetenschappelijke instrumenten, mechanisch verbonden, en het Space Craft Element, dat JWST's combineert. zonnescherm en ruimtevaartuig, voor de eerste keer. Hoewel beide componenten van de telescoop afzonderlijk zijn getest, is dit de eerste keer dat de twee helften zijn gecombineerd tot één observatorium. De mijlpaal was een belangrijke mijlpaal voor Webb, aangezien de telescoop zijn geplande lancering in 2021 nadert.

JWST is de krachtigste en meest complexe ruimtetelescoop die ooit is gebouwd - 100 keer krachtiger dan de Hubble-telescoop. De telescoop is ontworpen om de kosmos te verkennen met behulp van infrarood licht en stelt astronomen in staat om de meest verre objecten in het universum te observeren, en levert beelden op van verre sterren, exoplaneten en de eerste gevormde sterrenstelsels. De telescoop is ook een spannend voorbeeld van hoe composieten satellieten en ruimtevaartuigen mogelijk maken.

Het telescoopplatform bestaat uit drie hoofdcomponenten:het Optical Telescope Element (OTE), de Integrated Science Instrument Module (ISIM) en het Space Craft Element (SCE), dat de ruimtevaartuigbus en het zonnescherm ter grootte van een tennisbaan omvat.

JWST gebruikt een backplane van koolstofvezel om de spiegels, instrumenten en andere elementen van de telescoop te ondersteunen - in totaal meer dan 2.400 kilogram (2,5 ton) hardware. De structuur is ook verantwoordelijk voor het stabiel houden van de telescoop tijdens lange perioden van lichtverzameling. De backplane kan niet meer dan 38 nanometer variëren ondanks extreme temperaturen van -406°F tot -343°F (-243°C tot -208°C).

De backplane is gemaakt van prepreg bestaande uit koolstofvezel geleverd door Toray Advanced Composites en cyanaatesterhars van Hexcel (Stamford, Conn., V.S.). De structuur omvat meer dan 10.000 lichtgewicht koolstofvezelcomposietonderdelen. De gehele backplane-structuur omvat het middengedeelte, de vleugelassemblages en de backplane support fixture (BSF), en meet ongeveer 24 voet lang bij 19,5 voet breed en meer dan 11 voet diep (7,3 bij 5,9 bij 3,4 meter) wanneer volledig ingezet. Hij weegt slechts 2180 pond (989 kilogram), maar ondersteunt instrumenten met een gewicht van meer dan 7.300 pond (3.311 kilogram) - een laadvermogen van meer dan 300% van zijn eigen gewicht.

Naast de primaire spiegel en de backplane-structuur, omvat de OTE van JWST de Deployable Tower Assembly (DTA), de secundaire spiegelondersteuningsstructuur en het ISIM-framework waarin de wetenschappelijke instrumenten en koelsystemen van de telescoop zijn ondergebracht. Deze structuren zijn gemaakt met een prepreg van koolstofvezel met ultrahoge modulus en cyanaatesterhars van Toray Advanced Composites.

"Deze materialen zijn zeer goede materialen voor optische banken", zegt Sean Johnson, productmanager thermoharders voor Toray. "De hoge stijfheid van de UHM-vezel zorgt voor een zeer stabiele structuur [en] zorgt voor een zekere mate van demping. Het is erg goed bij de lage temperaturen die [JWST] gaat zien.”

De SCE, of ruimtevaartuigbus, is ook gemaakt van Toray's koolstofvezelcomposieten en herbergt de voortstuwing van het ruimtevaartuig, observatoriumondersteuningssystemen, zonne-energie, actieve koelsystemen en communicatie. De bus moet tegelijkertijd licht van gewicht zijn en toch een kracht van 45 ton kunnen weerstaan en tegelijkertijd het observatorium ondersteunen tijdens de lancering.

In oktober 2019 slaagde JWST met succes voor de tests voor het plaatsen van zonneschermen en de lancering staat momenteel gepland voor 2021. (Meer informatie).

Een grote sprong

De komende jaren zullen het toneel vormen voor een geheel nieuw tijdperk van ruimteverkenning. Terwijl het ruimtevaartuig en de systemen die nodig zijn voor deze nieuwe gouden eeuw blijven evolueren, zullen leveranciers en fabrikanten van composieten voortdurend worden uitgedaagd om de materialen en technologieën naar nieuwe limieten te duwen.

Hars

- Een gids voor het begrijpen van het productieproces van composieten

- Wat is de toekomst van composieten in de sportartikelenindustrie?

- Composite fabricage:de fabricage van composietmaterialen

- De tastbare voordelen van VR in de technische ruimte

- Hoe Composites Camouflage op het slagveld ondersteunen

- De voordelen plukken:het gebruik van composieten neemt toe in landbouwmachines

- De composietenwereld in Israël en de VS dienen

- SAMPE 2018 keynote blikt op de toekomst van composieten

- Nèos International vestigt nieuw hoofdkantoor, composietenfaciliteit in het VK

- De James Webb-ruimtetelescoop wordt met succes gelanceerd

- 20 jaar wetenschap op het internationale ruimtestation