Valkuilen overwinnen bij het meten van dunne, parallelle optica

Gedreven door de vraag naar steeds kleinere consumentenproducten en halfgeleiderapparaten, hebben fabrikanten dunne planaire optica nodig voor een scala aan toepassingen. Dit legt de verantwoordelijkheid bij de materiaal- en opticafabrikanten om ervoor te zorgen dat het glas vlak is en vrij van materiaalvervormingen die vervorming kunnen veroorzaken en de functionaliteit van het eindgebruik kunnen beïnvloeden. Dit legt een enorme last op meetinstrumenten die de uniformiteit van dunne vlakke optica moeten meten en bevestigen, en daarmee bewijzen dat ze geschikt zijn voor hun doel.

Inherent kan het meten van dunne parallelle optische oppervlakken extreem belastend zijn. Dergelijke optieken worden gekenmerkt door het feit dat ze minder dan enkele millimeters dik zijn, en dit betekent dat de voor- en achterkant heel dicht bij elkaar liggen. Hierdoor is het bij standaard mechanische faseverschuivende interferometrie (PSI) moeilijk om onderscheid te maken tussen de oppervlakken.

Een meer geavanceerde oplossing is Fourier-transform phase-shifting interferometrie (FTPSI), die een gemakkelijke karakterisering van het voor- en achteroppervlak, optische diktevariatie en materiaalhomogeniteit van dun vlak parallel glas mogelijk maakt. FTPSI maakt het mogelijk om onderscheid te maken tussen de voor- en achterkant en de kwaliteit van beide te karakteriseren in één enkele meting, zelfs als ze minder dan een millimeter dik zijn.

Waarom FTPSI?

Om te begrijpen waarom FTPSI de voorkeurstechniek is voor het meten van dunne parallelle optica, moeten we de alternatieve traditionele meettechnieken nader bekijken en zien waar ze tekortschieten.

Als we PSI beschouwen, dat werkt door een lichtstraal door een ideale referentie-optiek (genaamd transmissievlak [TF]) naar het te testen onderdeel te leiden, zien we dat deze techniek geen onderscheid kan maken tussen de voor- en achterkant van een dunne parallelle optiek . Als de TF en het te testen onderdeel correct zijn uitgelijnd, creëren ze een interferentiepatroon, vastgelegd als een interferogram. De metrologische software analyseert de hoogtevariaties die worden geproduceerd door de faseverschuivingen en reconstrueert het oppervlaktegolffront, dat het hoogteverschil tussen de TF en het testgedeelte weergeeft.

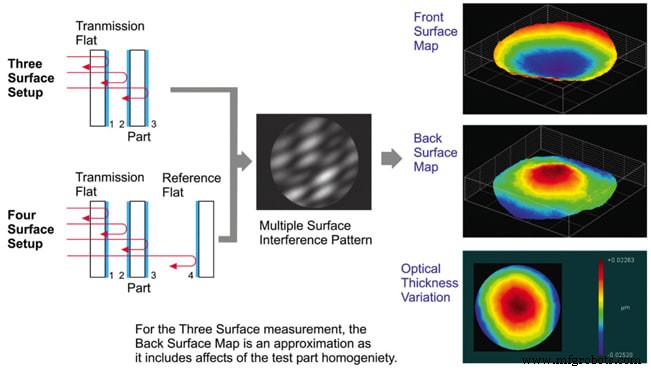

Wanneer het vooroppervlak van een dun, evenwijdig onderdeel wordt uitgelijnd, wordt typisch een tweede reflectie vanaf het achteroppervlak naar de interferometer teruggestuurd. Dit resulteert in een complex franjepatroon gecreëerd door meerdere, overlappende interferogrammen die niet nauwkeurig kunnen worden geanalyseerd met PSI. (Figuur 1)

Er zijn maatregelen die kunnen worden genomen om de situatie te verbeteren, maar deze zijn tijdrovend en voegen onnodige en mogelijk schadelijke stappen toe aan het algehele proces. Deze omvatten het aanbrengen van zwarte verf op het achteroppervlak om de reflectie te doven, kleuren met een donkergekleurde stift of het uitsmeren van vaseline op het oppervlak.

De FTPSI-methode ontkent de noodzaak om het achteroppervlak van de dunne optiek handmatig te manipuleren om zinvolle en nauwkeurige metingen uit te voeren. In plaats daarvan gebruikt FTPSI de reflectie van het achteroppervlak om meer informatie te krijgen over de dunne optische component in een enkele meting. Dit is mogelijk omdat FTPSI geen mechanische beweging in de testholte vereist om de interferogrammen te maken. In plaats daarvan vertrouwt FTPSI op modulatie van de golflengte van de laserbron om de meting mogelijk te maken. Elke holte in het optische pad in een FTPSI-acquisitie produceert een unieke interferentiefrequentie die de lengte van de holte bepaalt, en dit maakt een duidelijke afbakening en nauwkeurige karakterisering van het oppervlak mogelijk. Algoritmen kunnen vervolgens beide oppervlakken analyseren en hun vorm onafhankelijk karakteriseren. (Figuur 2)

Multi-Surface FTPSI

Laten we beginnen met de basis. Een TF - zoals hierboven vermeld - wordt gebruikt met een interferometer om een plano-referentie vast te stellen voor een oppervlakte- of uitgezonden golffrontmeting. Een referentievlak (RF) is een hoogwaardig optisch oppervlak dat wordt gebruikt om een meetstraal te richten met minimaal effect op het totale golffront.

De eenvoudigste FTPSI-meting is een configuratie met drie oppervlakken die bestaat uit de TF — oppervlak 1 en het testgedeelte — oppervlakken 2 en 3 (zie afbeelding 3). In deze configuratie wordt een back-surface-resultaat geleverd, maar het bevat materiaalongelijkmatigheden als gevolg van de meetstraal die door het materiaal van het testonderdeel gaat.

Voor nauwkeurigere metingen van het achteroppervlak kan een configuratie met vier oppervlakken worden gebruikt door een RF — oppervlak 4 — achter de testoptiek te plaatsen. In deze configuratie wordt de vorm van oppervlak 3 vergeleken met de bekende RF. Deze configuratie creëert een tweede testholte tussen het achteroppervlak en de RF en zorgt voor een directe meting van het achteroppervlak zonder de onzekerheid van het materiaal in het onderdeel.

Een enkele FTPSI-meting met zowel de drie- als de vierzijdige holteconfiguraties omvat een dikteafwijkingsresultaat, wat een kaart over het volledige oppervlak is van de materiaaldikte over het testonderdeel.

Materiaalhomogeniteit

De hierboven beschreven holteconfiguratie met vier oppervlakken maakt het mogelijk om de materiaalhomogeniteit van het testonderdeel te karakteriseren, een uniek kenmerk van de FTPSI-technologie. De homogeniteitsinformatie kan worden verkregen door eerst de holte met het testdeel erin te meten, vervolgens het onderdeel uit de holte te verwijderen en een "lege holte"-meting uit te voeren, waardoor een vergelijking tussen de TF en de RF mogelijk is.

In tegenstelling tot andere homogeniteitsmeettechnieken die alleen de niet-lineaire component leveren, handhaaft een FTPSI-resultaat een vaste holte en kan daarom zowel de niet-lineaire als lineaire componenten van de materiaalhomogeniteit opleveren. Het lineaire gedeelte is van cruciaal belang voor toepassingen die gevoelig zijn voor het richten van de straal, omdat het resultaat kan worden gebruikt om te voorspellen hoe een straal afwijkt wanneer deze door het testgedeelte gaat.

Nauwkeurigheid

Zoals bij alle interferometrische testmethoden is de meetonzekerheid gebaseerd op een aantal factoren, waaronder de kwaliteit van de referentie-optiek, stabiliteit van de meetomgeving en montagetechnieken.

Voor onderdelen met een diameter van minder dan 6 inch (150 mm) kan de oppervlaktevorm van het optische referentiepunt piek-tot-dal in de orde van grootte van 2,5% van de golflengte van het licht dat voor de meting wordt gebruikt zijn — λ/40. Als het systeem bijvoorbeeld een laser heeft die rood licht uitzendt met een golflengte van 633 nm, komt dit overeen met ongeveer 16 nm. In de meeste gevallen zorgt dit ervoor dat de resulterende meting ruim binnen de tolerantiebandbreedte voor toepassingen met dun glas valt.

Hoe het onderdeel in de testholte wordt gehouden, is waarschijnlijk de meest kritische factor bij het meten van dunne optica, meer specifiek de montagetechniek en de montageoriëntatie. Het simpelweg vastklemmen van een dunne optiek kan ongewenste spanning veroorzaken en ervoor zorgen dat de optiek buigt. Verschillen in oriëntatie kunnen zeer verschillende meetresultaten opleveren, vooral voor dunne onderdelen, als gevolg van zwaartekrachteffecten. Idealiter zou het onderdeel in dezelfde configuratie moeten worden gemonteerd als waarin het zal worden gebruikt in de eindgebruiktoepassing om onverwachte verschillen tussen de ontworpen bedoeling en de werkelijke prestaties te voorkomen. (Figuur 4.)

Samenvatting

FTPSI is een overtuigende keuze voor opticafabrikanten die de kwaliteit van dunne, parallelle optica willen waarborgen. In tegenstelling tot conventionele mechanische PSI, kan FTPSI de voor- en achterkant onderscheiden en hun corresponderende oppervlakte-informatie karakteriseren in een enkele, herhaalbare meting. Dankzij vooruitgang in zowel apparatuur als algoritmen, kan FTPSI de oppervlaktevorm, dikteafwijking en materiaalhomogeniteit karakteriseren van optica die minder dan 1 mm dik is. Geconfronteerd met de groeiende vraag naar dunne, parallelle optica en de uitdagingen die gepaard gaan met het nauwkeurig meten van die optica, overwint FTPSI de beperkingen van eerdere methoden. De sterke karakterisering en het gebruiksgemak maken het een goede keuze voor optische metrologie.

Dit artikel is geschreven door Dan Musinski, Vice President van Strategic Business Development, Zygo Corporation (Middlefield, CT). Voor meer informatie, bezoek hier .

Sensor

- Parallelle weerstand-inductorcircuits

- Wanneer is een reparatie geen reparatie?

- Oppervlakteafwerkingen meten op nauwkeurig bewerkte CNC Swiss Turned-componenten

- Veelvoorkomende uitdagingen bij het snijden en slijpen van aluminium overwinnen

- Methode meet de temperatuur binnen 3D-objecten

- Meten van agressieve lanceringsbelastingen op ruimtevaartuigen

- Foto-geïnduceerde emissie-analyse om oppervlakteverontreinigingen te identificeren

- Niobium titaniumnitride dunne filmcoating

- Laagdikte meten met een microscoop

- 4 essentiële stappen om onvolkomenheden van het materiaaloppervlak te overwinnen

- Vlakheidstolerantie in GD&T