Laserprocessen duurzamer maken

Lasers worden gebruikt in diverse productieprocessen en de laatste jaren is het spectrum steeds breder geworden. Of het nu gaat om VCSEL's in sensortechnologie, blauwe en groene lasers voor het lassen van batterijcellen, krachtige fiberlasers in additive manufacturing of kwantumcascadelasers in de medische technologie, lasertechnologie zorgt momenteel voor een revolutie in tal van industrieën. Maar één ding valt op:zelfs in moderne productie-installaties wordt de mogelijkheid om op laser gebaseerde processen duurzamer te maken door het lasersysteem zelf te meten, vaak verwaarloosd.

Er zijn veel nieuwe technologieën en instrumenten die bijdragen aan een hogere productiekwaliteit in op laser gebaseerde processen, terwijl de documentatie wordt vereenvoudigd en middelen worden bespaard. Tegenwoordig is het zelfs mogelijk om de volledige straalcaustiek te karakteriseren met cyclustijdneutrale, volledig geautomatiseerde metingen tijdens de zeer korte belasting van een robotcel of in een afgesloten constructiekamer in additive manufacturing.

Een paradox met risico's

Jarenlang was er een hardnekkige overtuiging dat een laserstraal op zich "onderhoudsvrij" is, omdat het nooit "saai" wordt als hulpmiddel. Ook nu zijn er nog bedrijven die investeren in state-of-the-art productiefaciliteiten, maar de laser veel te weinig en met verouderde meettechniek meten. De realiteit is dat laserprocessen in de loop van de tijd veranderen. Mensen in de industrie beginnen te beseffen hoe belangrijk het is om de gefocusseerde laserstraal te controleren. Naast de toenemende eisen aan de kwaliteit van componenten en de economische druk waarmee veel bedrijven worden geconfronteerd, wordt duurzaamheid een cruciale beslissingsfactor. Maar hier moeten lasertechnologie en milieubewustzijn hand in hand gaan. De doelstellingen zijn duidelijk:

-

Geen schroot;

-

Minder materiaalverbruik;

-

Lager energieverbruik;

-

Minimalisering van nabewerking.

Bij het ontwerpen van processen moet één ding in gedachten worden gehouden:een laser werkt alleen zo goed als zijn straalafgifte. En de ingebouwde componenten verslijten en worden na verloop van tijd vuil. Dit zorgt er vaak voor dat ofwel de focusdiameter in het algemeen groter wordt of dat de focuspositie verschuift, wat ook resulteert in een grotere bundeldiameter. In beide gevallen vermindert dit de vermogensdichtheid op verwerkingsniveau. Als deze veranderingen onopgemerkt blijven, zullen er extra kosten ontstaan – verspilde materiaal aan defecte onderdelen en/of tijd en arbeid verspild aan het oplossen van het probleem. Om de verandering in het proces te compenseren zonder de bron daadwerkelijk te fixeren, nemen gebruikers hun toevlucht tot het verlagen van de verwerkingssnelheid en/of het vergroten van het laservermogen. Beide leiden tot een hoger verbruik van energie en procesgassen. Met andere woorden... niet iets wat iemand tegenwoordig wil of kan betalen!

Focus op kwaliteit en eenheidskosten

Om de duurzaamheid van het laserproces te vergroten, kan men op een aantal verschillende instappunten beginnen. Ten eerste is het van het grootste belang om te weten hoe de bundelfocus zich in het algemeen gedraagt en hoe eventuele veranderingen in laservermogen en focuspositie het proces zullen beïnvloeden. Deze onderzoeken worden meestal uitgevoerd tijdens de ontwikkeling.

Als het laserproces eenmaal in gebruik is genomen, kan een meting echter uitwijzen of de laser in de productieomgeving nog steeds werkt zoals in de ontwikkeling. Naarmate de operatie vordert, omvatten essentiële onderhoudstaken het controleren van de optische lenzen en beschermende vensters - en indien nodig vervangen. Als er fouten en uitval optreden, is het raadzaam om een duidelijke meetstrategie te hebben die bepaalt hoe het lasersysteem snel weer aan de praat kan worden gebracht en weer kan worden gebruikt.

De volgende procedure levert meestal goede resultaten op:

- Controleer de straalafstelling bij het snijmondstuk (indien relevant).

- Vervang het beschermende venster.

- Controleer de aanpassing van het straalpad.

- Controleer de uitgangsstraal van de laser op vermogen en straalprofiel.

De centrale parameters die gemeten moeten worden zijn laservermogen, focusdiameter, focuspositie (x, y, z), focusverschuiving, bundelprofiel en divergentie, bundelkwaliteit M2, evenals BPP (bundelparameterproduct). Voor al deze metingen moet de vraag welke meettechnologie moet worden gebruikt echter niet alleen worden beslist op basis van laservermogen; het is essentieel om ook de vermogensdichtheid van de laser te kennen.

Laservermogensdichtheid wordt gedefinieerd als het vermogen per oppervlakte-eenheid (watt/cm 2 ). Een verandering in de focusdiameter – bijvoorbeeld door een verkeerd gekoelde lens of een vuil beschermend venster – heeft een directe invloed op de vermogensdichtheid van de laserstraal en kan meerdere gevolgen hebben:

-

De rijsnelheid moet mogelijk worden verlaagd.

-

De kwaliteit van het bewerkte onderdeel in het snij- of lasproces kan eronder lijden.

-

Productietijden en stroomverbruik kunnen toenemen, evenals de behoefte aan dure gassen die bij de verwerking worden gebruikt.

-

De door warmte beïnvloede zone (HAZ) zal groter zijn, waardoor meer nabewerking nodig is, zoals rechttrekken, ontbramen of polijsten. Onder bepaalde omstandigheden kan een onopgemerkt kwaliteitsverlies van het product leiden tot verminderde sterkte - een defect dat, eenmaal herkend, kan leiden tot dure terugroepacties.

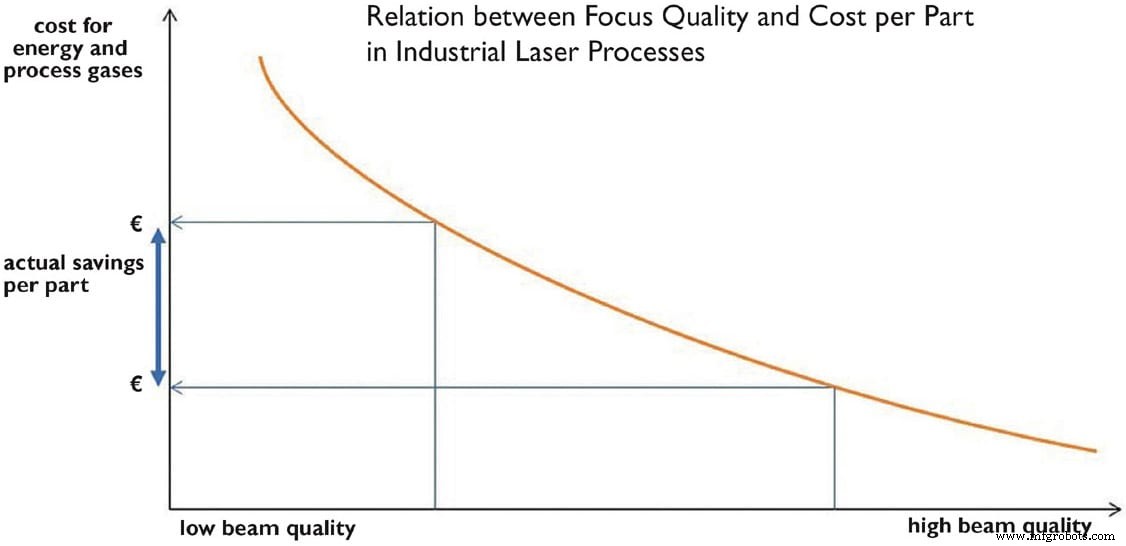

Deze technische effecten eisen onvermijdelijk een aanzienlijke tol van kosten en duurzaamheid. Hoe groter de afwijking in de bundelkwaliteit op het verwerkingspunt, hoe meer er wordt uitgegeven aan energie en procesgassen.

Efficiënte vermogensmeting

Zelfs met deze duidelijke correlaties beweren critici vaak dat het meten van de laserstraal te duur is en de instrumenten te kwetsbaar. Maar er zijn nieuwe technologieën beschikbaar die optimaal zijn aangepast aan industriële toepassingen.

Zo heeft MKS Instruments onlangs een nieuwe vermogensmeter geïntroduceerd die niet alleen een breed scala aan lasertoepassingen dekt, maar ook vrij klein, compact en robuust is. De Ophir Ariel bepaalt het laservermogen tot 8 kW op basis van een snelle meting van de energie. Zelfs in continue modus kunnen vermogensniveaus tot 500W worden gemeten. Verschillende golflengtebereiken — 440-550 nm, 900-1100 nm, 10,6 m en 2,94 μm — kunnen met één apparaat worden gekalibreerd en gemeten. De meegeleverde diffusor kan eenvoudig worden bevestigd, zodat het instrument ook werkt met hoge vermogensdichtheden, zoals wanneer de bundeldiameter klein is.

Gezien het soort industriële omgevingen waarin lasermeting wordt gebruikt, moet het systeemontwerp robuust zijn; bij voorkeur schokbestendig, stofdicht en spatwaterdicht; zonder koeling met water of lucht. Dit maakt metingen in gesloten bouwkamers mogelijk, zoals vaak nodig is bij additive manufacturing of robotcellen. Metingen moeten leesbaar zijn via Bluetooth met behulp van een app of op een pc en direct worden weergegeven op een display met hoge resolutie. Als alternatief kunnen ze worden opgeslagen in het interne geheugen en worden overgedragen via een USB-C-interface. Ontwikkelaars, operators en servicetechnici kunnen een eerste indruk krijgen van de proceskwaliteit door snel het laservermogen te bepalen met dergelijke compacte instrumenten.

Geautomatiseerde processen

Voor prestatiemeting in geautomatiseerde laserproductiesystemen zijn er ook compacte en robuuste systemen beschikbaar die werken zonder dat er waterkoeling nodig is. Dergelijke systemen meten de laserstraal snel en betrouwbaar en verzenden de gegevens via een geschikte netwerkinterface naar een centraal gegevensopslagsysteem. Dergelijke systemen bevatten een standaard RS232-interface. Modernere systemen, zoals de Ophir Helios Plus, hebben ook een Profinet of een Ethernet/IP-interface. Met behulp van een thermische meetmethode kunnen dergelijke apparaten laservermogens tot 10 kW of meer in slechts enkele seconden bepalen.

Zelfs in zeer complexe processen, zoals het lassen van batterijpakketten of het vervaardigen van een brandstofcel, kan het proactief meten van laservermogen zowel snel als nauwkeurig zijn. Er moet echter worden opgemerkt dat het meten van het laservermogen slechts een eerste blik geeft op complexere processen.

Om betrouwbare conclusies te trekken over de laserstraalcaustiek, heeft men ofwel een op camera gebaseerd meetsysteem of een contactloze meetmethode nodig. Figuur 3, links, toont een cameragebaseerd meetapparaat dat langs de z-as moet worden bewogen om de focuspositie te vinden aan de hand van de vastgestelde bundelprofielen. Snelle veranderingen in de focuspositie zijn daarom moeilijk te detecteren. Aan de rechterkant is een schematische weergave van een contactloze meettechnologie, die laat zien dat de bijtende werking van de hele straal in één keer wordt geregistreerd. Hier wordt een verandering in de focuspositie onmiddellijk zichtbaar en wordt deze in ruimte en tijd opgelost.

Vooral op het gebied van geautomatiseerde productie blijkt contactloos meten van de laserstraal een mooie toekomst te hebben. In gevoelige gebieden, zoals de fabricage van versnellingsbakken of batterijpakketten, combineren nieuwe producten meerdere meetmethoden in één systeem. In het Ophir BeamWatch Integrated-systeem kan bijvoorbeeld bundelcaustiek worden geregistreerd met behulp van contactloze meettechnologie; een watergekoelde meetkop voor krachtige lasers bepaalt het laservermogen; en de meetgegevens worden via geïntegreerde interfaces (Profinet, Ethernet/IP, CC-Link, GigE) aan het productienetwerk doorgegeven. Ook kunnen verschillende laskoppen en parameters worden getest. Door de bundel op videoframesnelheden vast te leggen, kan de focusverschuiving bijna in realtime worden gedetecteerd, zoals weergegeven in afbeelding 4. Hier was een vuil beschermend venster de oorzaak van de focusverschuiving.

Grotere duurzaamheid

Lasersystemen staan centraal in een verscheidenheid aan complexe productieprocessen. Dankzij nieuwe innovaties in meettechnologieën hebben fabrikanten en gebruikers nu een breed scala aan mogelijkheden om de laserstraal proactief te meten. Belangrijke laserparameters kunnen snel en nauwkeurig worden vastgelegd en aangepast. Dit zorgt ervoor dat het proces onder optimale omstandigheden verloopt, dat er geen extra kosten zijn door verspilling van energie en materialen en dat de geproduceerde producten voldoen aan de hoogste kwaliteitseisen. Meettechnologie voor de laser draagt zo aanzienlijk bij aan duurzame productie.

Dit artikel is geschreven door Christian Dini, Director Business Development, Ophir (North Logan, UT). Voor meer informatie, bezoek hier .

Sensor

- De link tussen onderhoud en een duurzamere wereld

- IML nog voordeliger maken

- De voordelen van robotlaserlassen ten opzichte van traditionele lasprocessen

- Robotische lasermetrologie zorgt voor een revolutie in inspectieprocessen

- Zes stappen naar een meer ethische en duurzame toeleveringsketen

- Laseruitlijning op roterende apparatuur:verkeerde uitlijning en meer

- Wat is laserstraalbewerking? - Typen en werking

- Uw machinewerkplaats duurzamer maken

- Optimale informatie over het onzichtbare

- Stratasys:duurzamer zijn met 3D-printen

- Een nadere blik op verschillende precisie CNC-bewerkingsprocessen