Industrieel IoT:opkomst van digitale tweeling in productiesector

De term digitale tweeling is niets anders dan een conceptualisering van het bijhouden van een digitale match van een fysiek object, operatie, met behulp van de gegevens van slimme apparaten zoals sensoren. Het kanaal dat zich bij de digitale tweeling voegt en het fysieke overeenkomende deel ervan wordt de digitale draad genoemd. Het digitale model zal waarschijnlijk regelmatig worden aangepast en geüpgraded met de juiste integratie van kunstmatige intelligentie en gegevens. Bovendien biedt het ook actuele en gelijktijdige virtual reality. Het combineren van het fysieke object met het door de computer gegenereerde corresponderende item is cruciaal. Als de technologische trend van industriële IoT toeneemt, is digital twin-technologie belangrijker dan ooit tevoren.

De digitale tegenhangers zijn verbonden met de netwerktechnologie en hun vermogen om problemen op te lossen en hogere operationele prestaties te leveren, maakt dit digitale matching-onderdeel tot de essentiële technologie voor elke organisatie.

Door de bedrijven een complete digitale replica van producten aan te bieden, stelt de digitale tweelingtechnologie de industrieën in staat om fysieke problemen in de apparatuur ruim van tevoren op te merken, zodat ze passende maatregelen kunnen nemen om de potentiële problemen weg te nemen voordat ze zich voordoen.

Maar om een digitale replica van de apparatuur te maken, is een ontmoedigende taak. De beste manier om dit voor elkaar te krijgen, is door een digitale tegenhanger te creëren voor één divisie in de productie-eenheid, deze in actie te brengen en vervolgens door te gaan met het ontwikkelen van het digitale matching-gedeelte voor andere delen van de productie-eenheden.

Bovendien onderscheidt de digitale tweeling zich van de CAD (computer-aided design). Het echte potentieel van de digitale tegenhanger is dat het snel de daadwerkelijke wijdverbreide verbinding tussen de fysieke en digitale domeinen in industrieën kan bieden.

Verwante post:een overzicht van marktschattingen en de fasen ervan

Digital twin-technologie verandert het aanzien van de maakindustrie en verlaagt daarmee de kosten; activa te beheersen en de uitvaltijd als gevolg van apparatuurstoringen te verminderen. Digitaal matchen van een fysiek object in industrieën speelt een cruciale rol in het industriële IoT. Deze technologie zorgt ook voor nieuwe mogelijkheden voor elk bedrijf wereldwijd. Digitale replica maakt gebruik van technologieën zoals virtual reality door gebruik te maken van de gegevens- en grafische modellering voor het perfect creëren van een virtueel model van alle apparatuur.

Werking van de digitale tweelingtechnologie:

In deze huidige technologie verzamelen sensoren die vergezeld gaan van de fysieke objecten in de fabriek gegevens en verzenden de gegevens naar de door de computer gegenereerde replica, en hun communicatie verbetert uiteindelijk de prestaties van het fysieke object. De kers op de taart is dat de virtuele tegenhanger kan worden gemaakt lang voordat de apparatuur fysiek in productie-eenheden wordt gebouwd.

Om het exacte virtuele deel van een bepaald fysiek product te maken, is het essentieel voor ingenieurs om gegevens uit verschillende bronnen te verzamelen en te combineren, zoals productiestatistieken, informatie over de werking ervan en ook van analysesoftware. Afgezien hiervan is er ook een vereiste van AI-procedures die zijn opgenomen in de computergegenereerde replica van specifieke apparatuur.

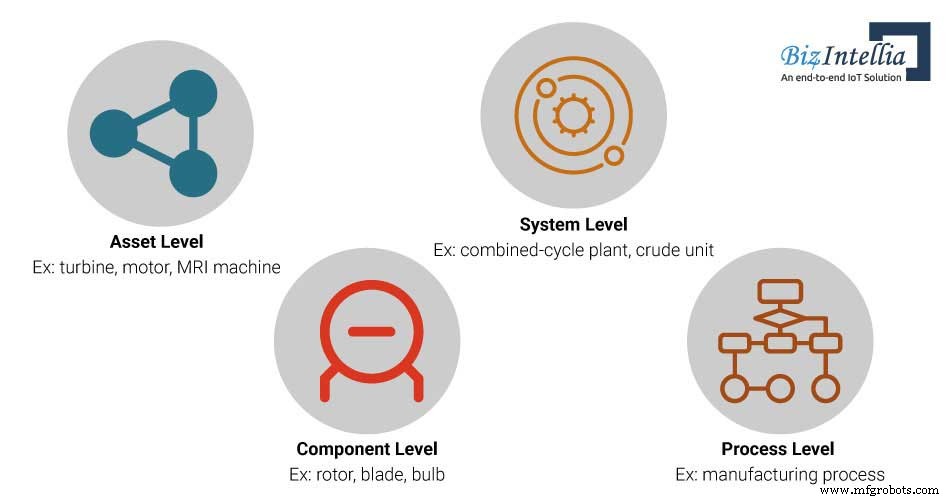

Digitale replica in de productie-eenheid wordt op verschillende niveaus gebruikt, zoals hieronder vermeld:

#1 Componentniveau:

Dit niveau van Digital Twin benadrukt het cruciale onderdeel in het hele fabricageproces. Het enige onderdeel dat het meest nodig is en het fabricageproces is sterk afhankelijk van dat specifieke onderdeel.

#2 itemniveau:

Digital Replica in Asset Level ontwikkelt een digitale replica van een specifiek onderdeel van de apparatuur dat in de productiefase wordt ingezet.

#3 Systeemniveau:

Wanneer de fabrikanten de hele productielijn moeten improviseren, wordt de digitale replica op systeemniveau geïmplementeerd.

#4 Procesniveau:

Op procesniveau wordt gekeken naar de gehele levenscyclus van een product. Beginnend van product-/procesontwerp en -ontwikkeling tot productie of productie, tot distributie en de manier waarop de eindgebruiker het product gebruikt. Wat resulteert in de ontwikkeling van huidige en toekomstige producten.

Gerelateerde post:5 beste toepassingen van industrieel IoT in transport

Digital twin conceptontwerpplan:

#1 Constructie:

Deze fase omvat het uitrusten van een fysiek object met veelsoortige sensoren die inzicht meten van het fysieke object en ook van zijn omgeving. De metingen zijn ingedeeld in 2 categorieën:

- Operationele metingen, die betrekking hebben op de fysieke prestaties van de apparatuur, zoals kleuruniformiteit, koppel, verplaatsing en treksterkte.

- De externe gegevens die van invloed zijn op de werking van de fysieke apparatuur, zoals barometrische druk, omgevingstemperatuur en vochtigheidsniveau.

Deze metingen kunnen met behulp van encoders worden omgezet in beveiligde digitale berichten. Deze digitale berichten worden vervolgens overgebracht naar een digitale replica van de apparatuur.

#2 Communiceren:

Deze specifieke fase realiseert een realtime naadloze bidirectionele connectiviteit tussen de fysieke processen en het digitale platform. Netwerkconnectiviteit is een essentiële factor die moet worden opgenomen ter ondersteuning van de virtuele tegenhanger van fysieke apparatuur. Het omvat verder 3 elementen:

- Randverwerking:

Deze interface verbindt sensoren met proceshistorici en verwerkt vervolgens data van de sensoren en geeft deze door aan het platform. Dit vertaalt propriëtaire protocollen om de dataformaten begrijpelijk te maken en de netwerkcommunicatie te verminderen. Edge-verwerking maakt netwerkcommunicatie sneller door de opgenomen gegevens op de eindpunten te verwerken.

- Communicatie-interface:

De communicatie-interfaces helpen bij het overbrengen van verwerkte gegevens (informatie) van de sensorfunctie naar de integratiefunctie. Afhankelijk van de digital twin-configuratie kan de sensor, die het inzicht geeft, overal worden geplaatst:in een mijnbouwoperatie, in een huis, op een parkeerplaats, bijna op elke locatie.

- Randbeveiliging:

De introductie van nieuwe sensoren en communicatie brengt nieuwe veiligheidsbedreigingen met zich mee, die zich snel ontwikkelen. De noodzaak van nieuwe oplossingen om digital twins veilig mogelijk te maken zal nodig zijn naarmate de IP-enabled activa in de loop van de tijd groeien. Het gebruik van firewalls, codering, applicatiesleutels en apparaatcertificaten zijn de meest voorkomende beveiligingsbenaderingen.

#3 Samenvoegen:

De gegevensaggregatie kan gegevensopname in een datawarehouse/repository ondersteunen, die gemakkelijk kan worden verwerkt en voorbereid voor analyse. Het samenvoegen en verwerken van gegevens kan zowel in de cloud als op locatie worden gedaan.

#4 Analyseren:

Een andere fase die in actie komt, is het analyseren van de gegevens. In deze fase worden volledige gegevens grondig onderzocht en overwogen. Meestal gebruiken data-analisten en wetenschappers geavanceerde analyseplatforms om inzichten uit de gegevens te genereren, die intelligente besluitvorming mogelijk maken.

#5 Inzichtfase:

Inzichten, gegenereerd uit de analyses, worden gepresenteerd op dashboards met visuele representaties, die eventuele kleine verschillen in de prestaties van de fysieke wereld analoog en het digitale tweelingmodel in een of meer dimensies benadrukken. Het geeft de gebieden aan die mogelijk moeten worden onderzocht.

#6 Act:

Dit is waar u de bruikbare inzichten gebruikt, gegenereerd uit de vorige stap, en deze terugvoert naar het fysieke activum. Inzichten gaan door decoders, die de commando's decoderen, en worden ingevoerd in de actuatoren, die verantwoordelijk zijn voor de besturing en beweging van apparatuur. De inzichten kunnen ook worden bijgewerkt in de back-endsystemen die supply chains aansturen.

Hoe de hoeksteen leggen met de digitale tweelingtechnologie?

#1 Ontdek de mogelijkheden:

In eerste instantie is het van cruciaal belang om de gebieden van een productie-eenheid die de voordelen van de digitale tweelingtechnologie kunnen benutten, voor te stellen en op nul te stellen. De behoefte en het juiste scenario kunnen voor elke productie-eenheid anders zijn, maar het zal waarschijnlijk de volgende kenmerken hebben:

- De fysieke apparatuur die u selecteert, moet een cruciaal onderdeel van uw productieproces zijn om geld te steken in het creëren van een virtuele tegenhanger.

- Product – Procesgerelateerde problemen kunnen worden opgelost die mogelijk waarde kunnen ontsluiten voor de onderneming of de klant.

Zodra u de kansen heeft beperkt, moet de kans verder worden geëvalueerd om factoren van het proces te herkennen die voordelen van de digitale tweeling kunnen bieden.

#2 Detecteer het proces:

De volgende stap is het herkennen van de pilot-digital twin-configuratie die van de hoogst mogelijke waarde is en het hoge slagingspercentage heeft. U kunt factoren en activiteiten op het gebied van organisatieveranderingsbeheer overwegen om de beste kandidaat voor de pilot te identificeren. Bedrijven kiezen vaak de verkeerde aanpak door diep in te gaan op het bouwen van een digitale tweeling van zeer complexe apparatuur of een proces en kunnen met uitdagingen worden geconfronteerd. In plaats daarvan zouden ze zich moeten richten op breed in plaats van diep:implementeer digital twin breed in de hele organisatie die de meeste waarde en ondersteuning oplevert.

#3 Om te beginnen, ga smal:

Om de reikwijdte te beperken, kan de pilot een subset zijn van alle bedrijfsdivisies of producten. De beperkte reikwijdte moet op zijn minst waarde hebben voor de onderneming. Terwijl u door de ontwikkeling van de pilot gaat, moeten de uitvoerders flexibel zijn en een open mentaliteit hebben. Een agnostisch ecosysteem maakt aanpassingsvermogen en integratie met de gegevens mogelijk en maakt gebruik van nieuwe partners of technologieën.

Hoewel u agnostisch wilt zijn voor gegevens (gestructureerd en ongestructureerd) en alle gegevensbronnen (nieuwe sensoren of externe gegevensbronnen), hebt u een end-to-end-oplossing nodig die schaalbaar genoeg is om de uitbreiding te ondersteunen.

#4 Breid de pilot uit:

Als de pilot succesvol is, kan deze verder worden opgeschaald. Nu moet u kansen identificeren waar u de Pilot kunt schalen en de voordelen ervan kunt plukken. U kunt beginnen met het richten op aangrenzende processen of processen die vergelijkbaar zijn en verband houden met de Pilot. Leer van de fouten die tijdens de ontwikkeling van de pilot zijn gemaakt en schaal deze snel op.

En ja, vergeet niet om de waarde die wordt verkregen door de invoering van de digitale tweeling te communiceren aan uw aandeelhouders en grotere ondernemingen.

#5 Evalueren:

Door deze oplossingen te monitoren en te meten nadat ze zijn geïmplementeerd, kunt u de waarde meten die door de digitale tweeling wordt geleverd. U kunt iteratief wijzigingen aanbrengen in het toekomstige digital twin-proces en de resultaten observeren om de best mogelijke configuratie van de digital twin te bepalen.

Samenvattend:

In een notendop kan worden geconcludeerd dat digitale tweelingtechnologie, een geavanceerde technologietrend, een cruciale rol zal spelen bij de implementatie van industriële IoT-toepassingen. Deze nieuwe technologie zal ook helpen bij het leveren van hogere inkomsten aan de industrie, vermindering van ongewenste overheadkosten die optreden als gevolg van problemen in apparatuur en processen. De trend van digitale tweelingtechnologie helpt ook om de onderhoudsuitgaven in veel mate te verminderen. Bovendien verhoogt het ook de consistentie in de productielijn in een organisatie. Uiteindelijk verbetert deze technologietrend ook de klantenservice die het uiteindelijke doel van industrieën is.

Als u uitkijkt naar de effectieve IoT end-to-end oplossing voor uw bedrijf , neem dan gerust contact met ons op , en we zullen u verder helpen bij het selecteren van de juiste oplossing volgens uw zakelijke behoeften.

Internet of Things-technologie

- Slimme productie en het IoT zorgen voor de volgende industriële revolutie

- Digital Twins kan de intelligente voorsprong zijn voor IoT in de productiesector – deel 2

- De kracht en valkuilen van digitale tweelingen in productie

- IoT World Awards Finalist PTC richt zich op industriële AR

- Hoe stimuleren industriële IoT-platforms transformatie?

- Priorisering van IoT een raadsel voor digitale productietechnologieën

- Toepassingen van industriële IoT-geïnfuseerde luchtkwaliteitsbewakingssystemen

- Gecategoriseerde toepassingen van IoT in de transportsector

- IoT waardoor de olie- en gassector operationele uitmuntendheid kan bereiken

- 4 belangrijke IoT-toepassingen in de productie

- 8 Zielverpletterende beveiligingsuitdagingen met Industrial IoT