Failure Analysis Tools:de juiste kiezen voor de taak

Er zijn verschillende foutanalyse- en probleemoplossende methoden die worden gebruikt om apparatuur- en processtoringen te analyseren. De verschillende methoden worden beschreven en vergeleken, zodat professionals op het gebied van onderhoud en betrouwbaarheid de juiste storingsanalyse of probleemoplossende tool kunnen selecteren om de beste oplossing tegen de laagste kosten te produceren.

Wie zou je aan je apparatuur willen werken? De persoon die de juiste tool(s) selecteert uit een goed uitgeruste gereedschapskist en deze vakkundig gebruikt om de klus snel en foutloos af te ronden of iemand die een paar basistools heeft maar moeite heeft om de klus op tijd en foutloos af te ronden.

Welk gereedschap werkt het beste, een micrometer of een klem? Er is een micrometer nodig om een lagerpassing te meten, maar een C-klem kan nodig zijn wanneer twee stukken staal aan elkaar worden gelast.

Je mentale gereedschapskist moet ook een verscheidenheid aan analysehulpmiddelen bevatten. U moet de analysemethode selecteren die het meest geschikt is om het probleem op te lossen. Onthoud dat elke tool zijn eigen sterke en zwakke punten heeft en zijn eigen toepassingsgebied.

Problemen en storingen komen dagelijks voor. Meestal hebben we alleen de tijd en middelen om hulp te bieden. Niet elk probleem vereist een analyse van de oorzaak.

Het is onze taak om problemen en storingen die moeten worden verholpen te scheiden van problemen en storingen die in de toekomst moeten worden voorkomen. Stel uzelf een paar vragen om deze te scheiden:

-

Wat is de huidige werkelijke impact van het probleem?

-

Wat is de mogelijke impact als het probleem niet wordt opgelost?

-

Met welk risiconiveau kunnen we leven dat wordt ondersteund vanuit moreel/juridisch/contractueel oogpunt?

-

Wat is een acceptabel resultaat waarbij risico, kosten en baten in evenwicht zijn?

Wanneer we ons concentreren op een reactie die de nodige verlichting biedt en, indien nodig, de ontdekking van grondoorzaken, worden we productiever.

Laten we eens kijken naar enkele van de beschikbare analysehulpmiddelen voor de oorzaak, inclusief hun sterke en zwakke punten, zodat u degene kunt selecteren en gebruiken om het inzicht te krijgen dat u nodig hebt om uw problemen op te lossen.

Hoofdoorzaakanalyse (RCA) is geen enkele goed gedefinieerde methode; er zijn veel verschillende processen en methoden voor het uitvoeren van RCA-analyse die worden gedefinieerd door hun benadering of het gebied van herkomst :

-

Veiligheid – ongevallenanalyse, veiligheid en gezondheid op het werk

-

Productie – kwaliteitscontrole in industriële productie

-

Proces – het productiebereik wordt uitgebreid met zakelijke praktijken

-

Apparatuur defect – geïnspireerd door het leger en vervolgens aangepast door de industrie en gebruikt in engineering en onderhoud

-

Systemen – omvat al het bovenstaande en voegt wijzigingsbeheer toe

Een zoekopdracht met "root cause analysis" levert tientallen resultaten op. Helaas zijn er geen uniforme definities, dus een fundamentele methode of proces kan verschillende namen en beschrijvingen hebben. Deze methoden variëren in omvang en complexiteit. Het is net zo belangrijk om de juiste analysemethode te gebruiken, zodat deze past bij de omvang en complexiteit van het probleem.

Enkele veelgebruikte technieken voor root cause analysis (RCA) zijn:

-

Vijf waarom – Vraagt waarom, waarom, waarom totdat fundamentele oorzaken zijn geïdentificeerd.

-

Ishikawa/visgraatdiagram – Oorzaken en gevolgen worden in categorieën opgesomd.

-

Oorzaak en gevolg analyse/Causale factorboom – De oorzakelijke factoren worden weergegeven in een boom, zodat oorzaak-gevolg afhankelijkheden kunnen worden geïdentificeerd.

-

Faalmodi en effecten/kritiekanalyse – Mogelijke faalwijzen zijn gedefinieerd; de effecten en waarschijnlijkheden van die storingen worden beschreven om passende tegenmaatregelen te identificeren, te beginnen met de meest kritische apparatuur.

-

Fout- of logische boomanalyse – Een storing wordt geïdentificeerd en de faalwijzen worden beschreven en getest totdat de wortels zijn geïdentificeerd.

-

Barrièreanalyse – Onderzoekt paden waardoor een gevaar een doelwit kan beïnvloeden en barrières in de paden.

-

Wijzigingsanalyse/Kepner-Tregoe – Het vergelijken van een situatie die geen probleem vertoont met een situatie die dat wel doet, om de veranderingen of verschillen te identificeren die verklaren wat er is gebeurd.

-

Pareto-diagram – Toont de relatieve frequentie van problemen of storingen in rangorde, zodat procesverbeteringsactiviteiten kunnen worden gericht op de significante weinige.

-

Gegevensanalyse – Is een proces van het transformeren en modelleren van gegevens met als doel nuttige informatie te ontdekken.

Laten we vervolgens elk van deze methoden in meer detail beschrijven en hun voordelen en beperkingen uitleggen.

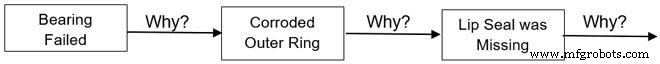

Vijf waaroms

Vijf waarom is een vraagtechniek die wordt gebruikt om de oorzaak en gevolgen van een specifiek probleem of storing te bepalen. Het vraagt waarom. Het antwoord vormt de basis voor de volgende vraag. Je gaat door totdat je bij iets fundamenteels of volledig buiten je controle komt. Het getal vijf is gebaseerd op de observatie dat vijf keer "waarom" vragen meestal het probleem oplost. Het duurt misschien maar drie iteraties, of je vraagt je misschien nog steeds af 'waarom' over een maand. Het hangt af van het probleem.

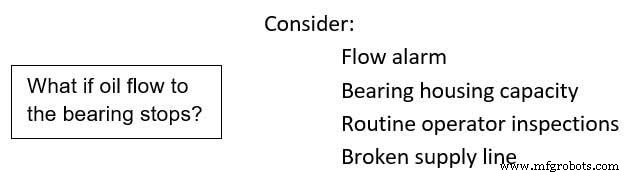

Afbeelding 1 . Vijf waaromscenario's

Niet alle storingen hebben één hoofdoorzaak. Om aanvullende oorzaken vast te stellen, moet de ondervraging worden herhaald, te beginnen met een andere waarneming.

Voordelen

Er is geen grote groep nodig om de analyse te voltooien. Vaak zijn een of twee personen voldoende. Voor defecte componenten zijn de mechanica, scheikunde en natuurkunde goed gedefinieerd, dus het werkt het beste op dit niveau. Het werkt niet zo goed voor menselijke en organisatorische redenen.

De methode is flexibel zonder regels over welke vraaglijnen moeten worden onderzocht of hoe lang moet worden gezocht naar aanvullende hoofdoorzaken. Het resultaat hangt dus af van de kennis en het doorzettingsvermogen van de betrokkenen.

Beperkingen

Deze methode is gebaseerd op het concept dat elk effect een enkele oorzaak heeft. Als meerdere oorzaken tot hetzelfde effect kunnen leiden of een combinatie van oorzaken nodig is om tot een effect te komen, kunnen deze over het hoofd worden gezien. Het komt zelden voor dat een enkele oorzaak op elk niveau van waarom voldoende is om het betreffende effect te verklaren.

Wanneer meerdere waarom's van pad vijf worden gebruikt, kan er meer dan één antwoord zijn op sommige van de waarom's, en het is heel gemakkelijk voor de analyse om te complex te worden. Om dit probleem aan te pakken, is een causale factorboomanalyse ontwikkeld. Als een van je antwoorden fout is, was het misschien mogelijk, maar was het geen echte oorzaak en was het iets heel anders.

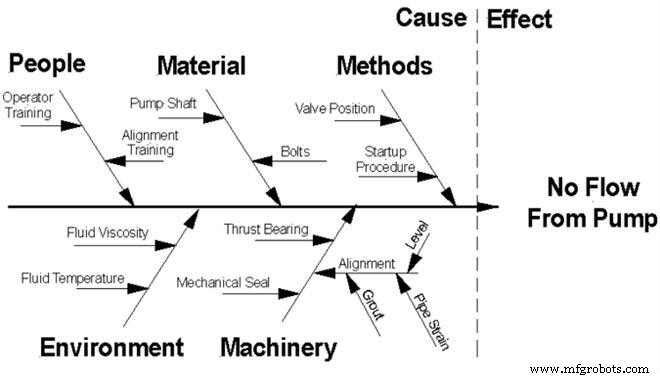

Ishikawa/visgraatdiagram

Het Ishikawa/fishbone-diagram (Figuur 2) is een grafisch hulpmiddel dat wordt gebruikt om mogelijke hoofdoorzaken te identificeren en welke categorie procesinvoer de grootste bron van variabiliteit in de uitvoer vertegenwoordigt. Een voltooid visgraatdiagram bevat een centrale ruggengraat en takken die op een visskelet lijken. De takken worden gebruikt om de oorzaken te categoriseren, hetzij per procesvolgorde of functie. In elke categorie worden de mogelijke oorzaken vermeld en vervolgens op validiteit getest met behulp van bewijs of een ander analytisch hulpmiddel.

Afbeelding 2 . Ishikawa/visgraatdiagram

Voordelen

Een visgraatdiagram is handig omdat het relaties tussen mogelijke oorzaken laat zien en het is een goede manier om mensen te betrekken bij het oplossen van problemen. Het is ook effectief wanneer het door één persoon wordt gebruikt.

Beperkingen

Het betrekken van meerdere mensen bij een visgraatdiagram kan de effectiviteit ervan beperken, omdat het een uiteenlopende benadering bevordert waarbij de verleiding groot is om alles wat het probleem zou kunnen veroorzaken te identificeren en op te lossen. Om een visgraatdiagram te laten slagen, is een meedogenloze ruiming van oorzaken vereist die niet voldoende, noodzakelijk of bestaand zijn om tot het probleem te leiden.

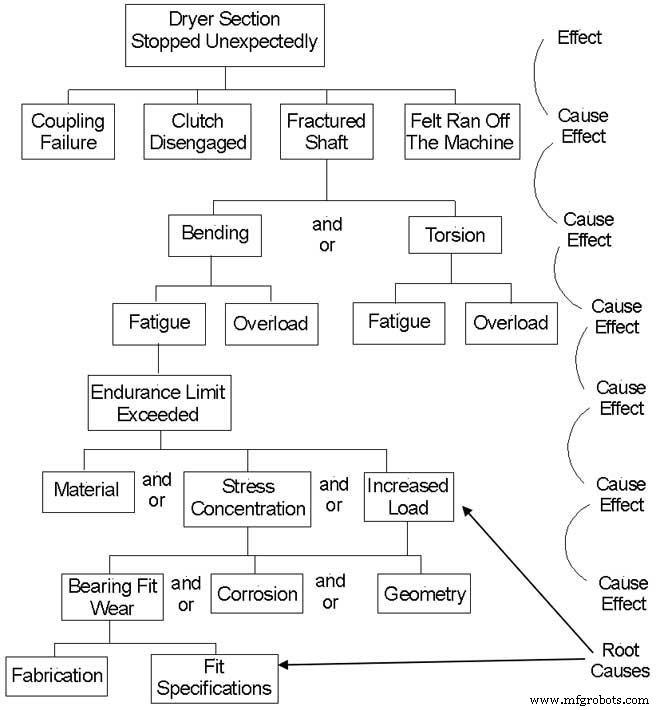

Oorzaak-en-gevolganalyse/Causale Factorboom

Een oorzaak-gevolganalyse combineert de vraag die in vijf waaroms wordt gebruikt met de boomstructuur van een logische of foutenboom. Het helpt om het te zien als een uitbreiding van de vijf waarom-methode in een logische boomstructuur. Het kan meerdere oorzaken onderzoeken op een enkel effect.

Het probleem, de storing of de afwijking (het effect) wordt bovenaan de boom of een enkel item aan de linkerkant van een pagina geplaatst. Door te vragen "waarom", worden factoren die directe oorzaken van dit effect waren eronder weergegeven en met vertakkingen gekoppeld. Deze oorzaken worden getoetst op noodzakelijkheid, toereikendheid en bestaan. Oorzaken die niet aan deze test voldoen, worden uit de boom verwijderd.

Vervolgens worden de directe oorzaken van elk van deze factoren toegevoegd. Elke oorzaak die aan de structuur wordt toegevoegd, moet voldoen aan dezelfde vereisten van noodzakelijkheid, toereikendheid en bestaan.

Sommige analisten beginnen met een probleemstelling waarin ze antwoorden op wie, wat, wanneer en waar, gevolgd door een lijst met doelen die de gebeurtenis beïnvloedde. Vervolgens wordt voor elk van de betrokken doelen een causale factorboom ontwikkeld. Deze gelijktijdige constructie helpt hiaten in kennis aan het licht te brengen.

Causale factorbomen hebben meestal veel eindpunten. Eindpunten die corrigerende maatregelen vereisen, zijn hoofdoorzaken.

Verschillende voordelen vloeien voort uit het construeren van een causale factorboom:

-

Biedt een gemakkelijk te volgen structuur voor het vastleggen van oorzaken en bewijzen.

-

Kan meerdere scenario's aan.

-

Werkt goed als een meesterlijke analysetechniek.

-

Kan resultaten van andere tools opnemen.

Causale factorbomen hebben ook beperkingen:

-

Het is moeilijk om tijdafhankelijke gebeurtenissen te verwerken en weer te geven.

-

Complexiteit maakt het moeilijker om sequentieafhankelijkheden te behandelen.

-

Zal kennislacunes identificeren, maar heeft geen manier om ze op te vullen.

-

Stopplaatsen kunnen willekeurig zijn.

In het voorbeeld van de causale factorboom in figuur 3 zijn er meerdere mogelijke oorzaken voor een enkel effect. In de derde rij van onderen waren twee oorzaken aanwezig waardoor de uithoudingsvermogen van het materiaal werd overschreden. Ten eerste was er een spanningsconcentratie veroorzaakt door slijtage van een lagerpassing op de as. Ten tweede was er een verhoogde riemspanning veroorzaakt door het verhogen van de snelheid van de machine enkele maanden voorafgaand aan de storing. Hoewel een van beide een oorzaak had kunnen zijn, versnelde de aanwezigheid van beide de vermoeiingsbreuk van de schacht. Deze resulteerden in een catastrofale storing van de aandrijving toen de as brak.

Afbeelding 3. Oorzaak-factorboom van sectie over de papiermachinedroger

Faalmodi en effectenanalyse

Faalmodi en effectenanalyse (FMEA) is verreweg de meest uitgebreide en complexe tool voor analyse van oorzaken van oorzaken. Het kan worden gecombineerd met kriticiteitsanalyse of foutenboomanalyse om faalwijzen met de grootste kans op ernst van de gevolgen verder te identificeren. Het is een inductief proces dat kan worden gestart op componentniveau (as, lageroverbrenging, enz.) of op functioneel niveau (laadpompen, pershydraulica, enz.).

FMEA is een gedetailleerde "wat als"-analyse van een probleem op hoog niveau. Een eenvoudige 'wat als'-analyse wordt weergegeven in figuur 4. Het omvat een brainstormmethode waarbij 'wat als'-vragen worden gebruikt om mogelijke variaties en gebreken in een systeem te identificeren. Eenmaal geïdentificeerd, worden deze zorgen en hun mogelijke gevolgen beoordeeld op risico.

Afbeelding 4 . Een eenvoudige "wat als"-verklaring

Het helpt om het FMEA-proces te zien als een zeer gedetailleerd en rigoureus 'wat als'-proces.

FMEA-analyse begint met een definitie van het te bestuderen systeem en doorloopt een reeks stappen totdat een correctie is aangebracht en de follow-up om de doeltreffendheid ervan te beoordelen is voltooid. FMEA is ontwikkeld om de impact van defecte componenten in een systeem te evalueren. Het wordt gebruikt om te identificeren waar een storing kan optreden (storingsmodus) en de impact van een dergelijke storing (effecten).

Voordelen

FMEA is het meest bruikbaar bij rampenplanning, waar het wordt gebruikt om de impact van verschillende mogelijke storingen (onvoorziene gebeurtenissen) te evalueren. De FMEA kan worden gebruikt in plaats van een 'wat als'-analyse als er meer details nodig zijn.

In combinatie met een kritische analyse zal de analyse systematisch verbanden leggen tussen de oorzaken en gevolgen van storingen, evenals de waarschijnlijkheid van optreden, en zullen individuele faalwijzen voor corrigerende maatregelen worden aangewezen. Wanneer FMEA wordt gebruikt als aanvulling op de foutenboomanalyse, kunnen meer faalwijzen en oorzaken worden geïdentificeerd.

Beperkingen

FMEA wordt veel gebruikt in de luchtvaart en sommige industrieën, maar heeft de volgende beperkingen:

-

De tijd en moeite die nodig is om de analyse te voltooien

-

Verdunning van de inspanning met inconsequente gevallen

-

Onvermogen om te gaan met gecombineerde storingsgebeurtenissen

-

Omvat doorgaans geen menselijke interacties

-

Het onderzoekt de gevaren die samenhangen met storingen, niet één tijdens normaal bedrijf

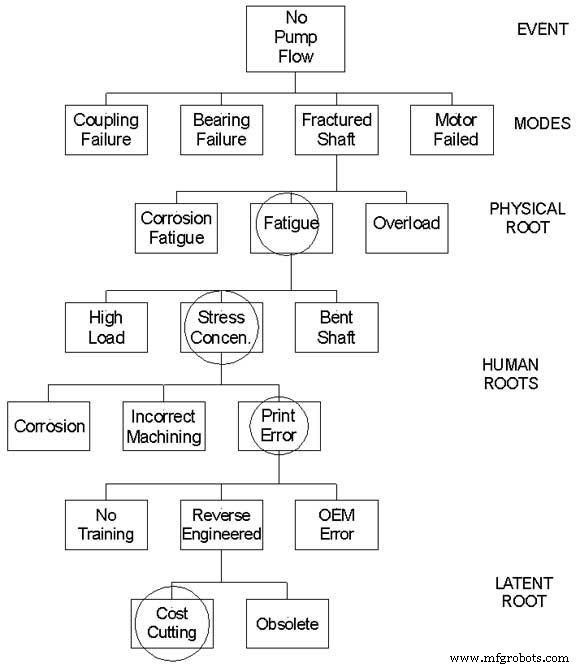

Fout- of logische boomanalyse

Een fout of logische boom is een proces om de fysieke, menselijke en latente wortels van een mislukking te ontdekken. Het begint met een probleemstelling die de storing beschrijft. Een nauwkeurige beschrijving van de storing is van cruciaal belang voor het succes van de constructie van de logische boom. Foutbeschrijvingen zijn functioneel of onderdeel.

Functionele storingen beschrijven een afwijking van een gewenste toestand, zoals de pomp die niet de vereiste druk levert of niet in staat is om de ontwerpsnelheid te handhaven zonder verhoogde trillingen. Ze moeten kwantitatief worden beschreven. De foutenboomanalyse in Figuur 4 begint met een functionele storing van een pomp; er komt geen stroming uit de pomp. Als de pomp enige stroom kon produceren, moet de stroom of druk worden opgenomen.

Componentstoringen beschrijven de toestand van een specifiek onderdeel. In dit geval zou de analyse beginnen met een verklaring, zoals een breuk in de versnellingsbakas of een defect in het buitenste transportbandlager.

De tweede stap vermeldt storingsmodi net onder de storingsbeschrijving. Een veelgemaakte fout is het opsommen van elke mogelijke faalmodus. Onderscheidingsvermogen is nodig om de relevante voor de mislukking op te sommen. Breuk is bijvoorbeeld een storingsmodus van een lager, maar als het lager niet is gebroken, is het geen storingsmodus. Het is nuttig om te vragen:"Hoe kan ...?"

Voor elke modus wordt een hypothese opgesteld en vervolgens wordt elke hypothese getest met behulp van het bewijsmateriaal. Als het bewijs de hypothese niet kan ondersteunen, wordt de hypothese niet gebruikt.

Dit proces wordt herhaald totdat de fysieke wortels zijn bereikt. Er zijn aanvullende iteraties nodig om tot de menselijke en latente wortels te komen. Men moet zich afvragen:"Hoe kan ...?" gevolgd door “ Wat bevestigt het bewijs?” Onthoud dat elke hypothese moet worden getest en geverifieerd met bewijs. Dit is waar veel pogingen tot oorzaakanalyse in de problemen komen.

Voordelen

Foutenboomanalyse laat heel goed zien hoe resistent een systeem is tegen enkele of meerdere initiërende fouten. Het kan op functioneel of componentniveau beginnen. OSHA erkent foutenboomanalyse als een aanvaardbare methode voor procesgevarenanalyse in zijn standaard voor procesveiligheidsbeheer.

Beperkingen

Fout- en logische bomen vereisen een zorgvuldige probleemdefinitie. Afhankelijk van de probleemdefinitie vindt hij niet altijd alle mogelijke initiërende fouten. Als de reikwijdte van het probleem te groot is, verzandt het proces in analyse van niet-consequente elementen, en wordt het een strooikanon-aanpak om te proberen wortels aan te pakken die niet oorzakelijk zijn voor het falen.

Het voorbeeld in figuur 5 is een logische boomstructuur voor een pomp die is gestopt met pompen. Demontage van de pomp bracht een gebroken as aan het licht. De vermoeiingsbreuk waardoor de pomp uitviel begon bij een spanningsconcentratie. Dit was de fysieke wortel. Nader onderzoek wees uit dat de pompas was gemaakt van een afdruk die geen radii specificeerde op kritieke locaties. Het weglaten van stralen was die van de menselijke wortels. De afdruk van de pompas was gemaakt als een kostenbesparende maatregel, zodat de pompassen gemaakt konden worden door de goedkoopste bieder. De inspanning om kosten te besparen was een van de organisatorische of latente wortels.

Afbeelding 5 . Foutboomanalyse van een functionele storing van een pomp

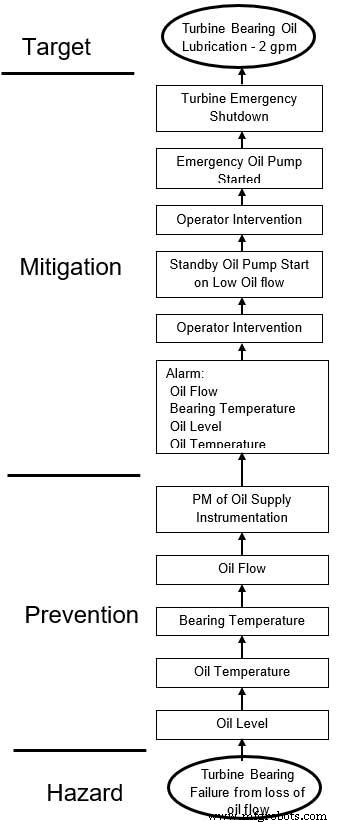

Barrièreanalyse

Barrièreanalyse onderzoekt de routes waarlangs een gevaar een doelwit kan beïnvloeden. Het identificeert de feitelijke of potentiële barrières of controles die worden gebruikt om het doelwit te beschermen. Het doel moet bestaan binnen een gespecificeerde reeks voorwaarden. Het idee van een doelwit betekent dat bijna alles een doelwit kan zijn:een apparaat, data, gebouw of persoon.

Vervolgens wordt de manier waarop een doelwit nadelig wordt beïnvloed, een gevaar genoemd. Een nadelig effect is alles dat een doelwit buiten de gespecificeerde reeks voorwaarden verschuift. Het wordt dan mogelijk om doel- en gevarenparen op unieke wijze te identificeren aan de hand van het pad waarlangs gevaren doelen beïnvloeden.

Zodra de gevaren, doelen en paden waarlangs gevaren doelen beïnvloeden zijn geïdentificeerd, kunnen de controles en barrières die worden gebruikt om een doel te beschermen, schade aan te beperken en/of te handhaven binnen een gespecificeerde reeks voorwaarden, worden beschreven.

Barrières en controles zijn meestal ontworpen in systemen om mensen, apparatuur, gegevens, enz. te beschermen. Mogelijk worden niet alle gevaren geïdentificeerd tijdens het ontwerp of bestaan er niet-herkende paden. De bestaande belemmeringen en controles zijn mogelijk niet aanwezig, of zelfs als ze dat wel zijn, zijn ze mogelijk niet zo effectief als oorspronkelijk bedoeld. Bijgevolg kunnen doelen onvoldoende bescherming hebben.

Het doel van barrière-analyse is om onbeschermde paden of barrières en controles te identificeren die niet langer effectief zijn. Historisch gezien is energie die schade kan veroorzaken gebruikt om paden te karakteriseren. Paden kunnen elektrische, mechanische, vloeibare, chemische, hitte, straling, enz. omvatten. Daarom zijn barrières en controles fysiek geweest of houden ze verband met fysieke schade.

De barrière-analyse in figuur 6 is een typisch smeringsbewakingssysteem dat op veel turbines wordt aangetroffen. Het gevaar is verlies van een vloeistoffilmlager door onvoldoende oliestroom. Preventiebarrières zijn onder meer instrumentatie om de temperatuur, het debiet en het oliepeil in het reservoir te bewaken. Naast de monitoring wordt er gebruik gemaakt van extra barrières van stand-by- en noodoliepompen. De beperking begint wanneer een alarmniveau wordt overschreden, waardoor tussenkomst van de operator vereist is. De laatste barrière zou een noodstop van de turbine zijn die kan worden veroorzaakt door lagertemperatuur en verlies van oliestroom.

Verandering in de toestand van het doelwit, fysiek of niet-fysiek, kan schadelijk of ongewenst zijn. Nu, het overwegen van andere mechanismen dan het fysieke vestigt de aandacht op gebieden die meer op kennis, software, beleid of administratie gebaseerd zijn.

Voordelen

Barrièreanalyse heeft het voordeel dat het conceptueel eenvoudig en gebruiksvriendelijk is, minimale middelen vereist en goed samengaat met andere methoden voor het analyseren van oorzaken. Resultaten van de analyse worden gemakkelijk vertaald in corrigerende maatregelen.

Beperkingen

Barrièreanalyse is echter subjectief van aard. Geen twee analisten zijn hetzelfde en zullen niet altijd tot dezelfde of vergelijkbare conclusies komen. Het is ook gemakkelijk om oorzaken en tegenmaatregelen door elkaar te halen, dus het mag niet worden gebruikt als een enkele methode om de hoofdoorzaken vast te stellen.

Afbeelding 6. Barrièreanalyse van het monitoringsysteem voor turbinesmering

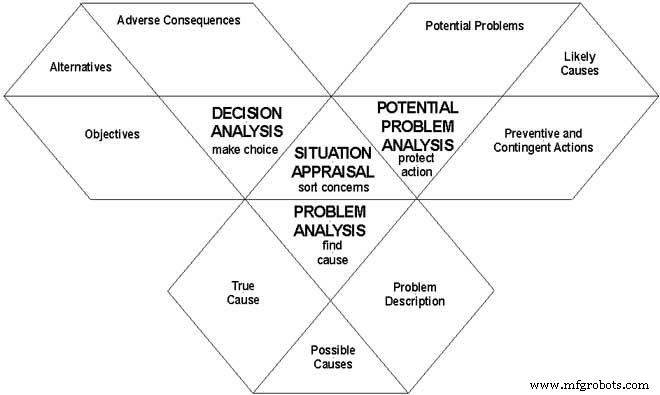

Analyse wijziging/Kepner-Tregoe

Veranderingsanalyse vergelijkt een specificatie van een enkel probleem of gebeurtenis met een gewenste situatie, zodat veranderingen en/of verschillen gevonden kunnen worden door ze te vergelijken. De gewenste situatie kan een taak of bewerking zijn die eerder correct is uitgevoerd, een vergelijkbare taak of bewerking, of een gedetailleerd model of simulatie van de taak of bewerking.

De mogelijke oorzaken worden bestudeerd, en degene die de minste aanvullende aannames of voorwaarden vereisen, worden getest om te verifiëren wat de echte oorzaak(en) zijn. Succes hangt af van de nauwkeurigheid van de afwijkingsspecificatie en verificatietesten.

Voordelen van veranderingsanalyse zijn:

- Het vermogen om belangrijke directe oorzaken te vinden die onduidelijk of verborgen zijn.

- Analyseresultaten migreren gemakkelijk naar corrigerende acties.

- Het is een aanvulling op andere methoden.

- Het werkt het beste voor het analyseren van functionele storingen.

Beperkingen van veranderingsanalyses zijn:

- Er moet een basis voor vergelijking zijn.

- Het werkt alleen voor een enkele, specifieke afwijking.

- Het identificeert alleen directe oorzaken voor een afwijking.

- De resultaten zijn mogelijk niet overtuigend en testen is vereist.

Kepner-Tregoe is een verbeterde veranderingsanalyse die gebruik maakt van vier categorieën (wie, waar, wanneer en omvang) en twee filters (is en is niet) om een lijst met kenmerken te ontwikkelen die de afwijkende conditie beschrijven. Elk afwijkend kenmerk of combinatie daarvan wordt een mogelijke oorzaak van de algehele afwijkende toestand. In het Kepner-Tregoe systeem wordt veranderingsanalyse probleemanalyse genoemd. Dit is een van de drie tools die worden gebruikt om een probleem te evalueren.

Het Kepner-Tregoe-proces begint doorgaans met een beoordeling van de situatie om de probleemsituatie (wat er is gebeurd) te verduidelijken en gebruikt vervolgens een van de volgende subsets om de analyse te voltooien. De relatie tussen deze methoden wordt getoond in figuur 7.

-

Probleemanalyse:hier wordt gezocht naar de werkelijke oorzaak van het probleem en de relatie tussen oorzaak en resultaat (waarom is het gebeurd).

-

Beslisanalyse:Op basis van de besluitvormingscriteria worden keuzes gemaakt om tot mogelijke probleemoplossingen te komen (hoe moeten we handelen).

-

Mogelijke probleemanalyse:mogelijke toekomstige problemen worden geanticipeerd en preventieve acties worden ontwikkeld (wat zal het resultaat zijn).

Afbeelding 7 . Het Kepner-Tregoe-model

Statistische hulpmiddelen

Er zijn tientallen statistische methoden en tools beschikbaar. Ze worden vaak gebruikt om proces- en productvariaties te beschrijven. Statistische informatie is nuttig om trends in de prestaties van apparatuur te identificeren, zoals gemiddelde tijd tussen storing (MTBF), gemiddelde tijd tot reparatie (MTTR), naleving van de planning, achterstand op werkorders, leeftijd van werkorders, enz. Statistische hulpmiddelen worden doorgaans niet beschouwd als een storingsanalysetool, maar hun belang bij het identificeren van trends en afwijkingen van een gewenst resultaat is van cruciaal belang voor een succesvolle onderhoudsinspanning. Een belangrijk statistisch hulpmiddel dat vaak wordt gebruikt bij de analyse van apparatuurstoringen is de Pareto-kaart.

Pareto-analyse

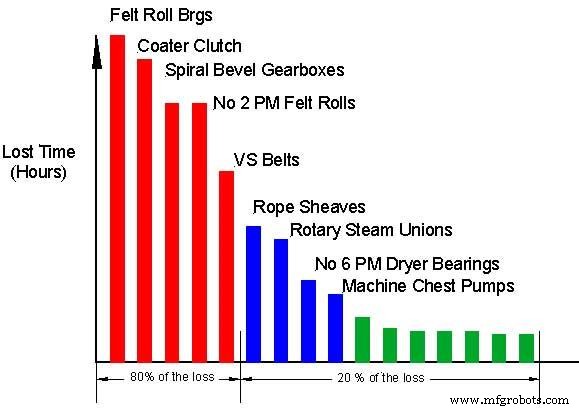

De Pareto-theorie werd in 1897 ontwikkeld door de Italiaanse econoom Vilfredo Pareto om de ongelijke verdeling van rijkdom te verklaren. Dr. J.M. Juran begon dit principe toe te passen op defectanalyse, waarbij hij de "vitale weinigen" scheidde van de "triviale velen", en noemde het de "Pareto-kaart". Dit wordt vaak de 80-20-regel genoemd, aangezien 20 procent van de problemen 80 procent van de problemen veroorzaakt, of een relatief klein aantal problemen verantwoordelijk is voor een overweldigend deel van de problemen.

De Pareto-grafiek toont de relatieve frequentie van defecten in rangorde, waardoor men betrouwbaarheidsinspanningen kan organiseren om "het meeste waar voor zijn geld te krijgen" of "het laaghangende fruit te plukken".

U kunt een Pareto-grafiek genereren met vrijwel elke spreadsheet- of grafieksoftware. De grafiek in figuur 8 toont de resultaten van een daadwerkelijke Pareto-analyse. Door het eerste item in de grafiek te repareren, daalden de onderhoudsuitgaven met meer dan $ 1 miljoen per jaar en, belangrijker nog, zorgde ervoor dat onderhoudsresources konden worden gebruikt voor ander betrouwbaarheidswerk. The first five items in the chart resulted in $18 million in increased revenue per year.

The Pareto chart is a simple-to-use and powerful graphic to identify where most problems in a plant originated. It won’t help with catastrophic failures but is an extremely useful tool for finding the chronic problems that over time consume as much of reliability and maintenance resources as catastrophic failures.

Figure 8. Pareto chart

Data Analytics

In manufacturing and process industries, the Internet of Things (IoT) or data analytics is an application of statistical methods to process data. Data analytics in failure analysis is typically confirmation or disproving of an existing hypothesis or discovering new information in the data.

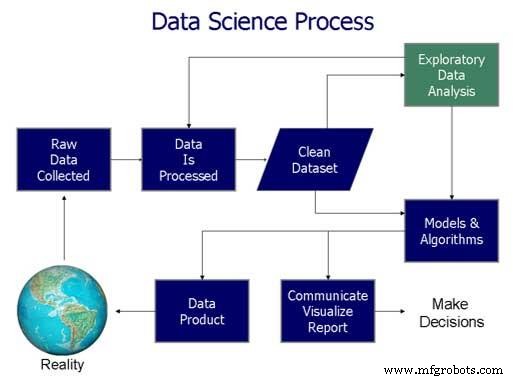

Data analytics is a process of inspecting, cleansing, transforming and modeling data with the goal of discovering useful information, suggesting conclusions and supporting decision-making (Figure 9).

Figure 9. Data science process flow chart from "Doing Data Science" by Cathy O'Neil and Rachel Schutt

When one hears about “big data,” Google, Facebook, Amazon, Apple and other consumer companies come to mind, as organizations that gather enormous amounts of data about us and through data science use it to predict how we will behave in the future. Targeted ads are just one example.

In manufacturing and process industries, the situation is different. The development of wireless sensors has enabled us to inexpensively collect vast amounts of data. We can quickly gather process data and use statistical methods to confirm or discover new relationships in our factories and plants. A decade ago, monitoring a process variable, such as temperature, required installation and wiring a temperature RTD with power and a connection back to a PLC or DCS so data could be captured. Now, it is possible to install a self-powered RTD and transmitter with a wireless data link to the IoT.

A variety of statistical tools can be applied to the data to confirm or refute hypothesis or discover new relationships between process variables. This ability adds a powerful tool to a root cause analysis, particularly of functional failures. Depending on the data quality in maintenance history, it is also possible to discover hidden relationships within the maintenance data using text analytics.

The number of people employed in industry is shrinking. Experience and knowledge is walking out the door in the form of retiring baby boomers. Data analytics shows promise to help close the gap between a shrinking knowledge base and the need for better root cause analysis. In the world of mechanical failure analysis, a gap between the need for spectral vibration data and data analytics still exists. Overall vibration levels can be processed, but data analytics software has considerable room for improvement in the treatment of spectral vibration data.

In the next decade, you can expect to see an accelerating shift toward smart instruments, the IoT and data analytics. For example, think how a control valve positioner can automatically calibrate and configure itself, do diagnostics to maintain loop performance levels, improve control accuracy to reduce process variability, and tell you about it.

Pitfalls in Root Cause Analysis

There is a strong temptation to place blind faith in particular root cause analysis models. After all, they have been proven to work, and why reinvent the wheel? Predefined structured processes can save valuable time. However, it is important to remember that the answers may lie outside a chosen process. Models can be useful because they help strip away unimportant data. If we use models without knowledge of their assumptions and limitations, we may miss important facts and misdirect our analysis.

Do not try to include too much in your analysis. The temptation is strong to add in every possible cause even when they are not necessary, sufficient or present to cause an effect. Remember, inclusivity does not guarantee you are effective or correct.

Verify all the evidence and hypothesis. It is very easy to take the wrong path if a hypothesis is wrong. Be aware that just because the boss has a hypothesis, it isn’t necessarily correct.

Deciding where to start and how you describe the failure has an enormous impact on the time effort and outcome of your investigation. Starting with a functional failure when there has been environmental impact, injury or substantial cost helps with the discovery of the human and organizational root causes that with few exceptions are present and play significant roles in the failure. When a failure does not result in environmental, injury or significant expense, beginning at the component level helps streamline the analysis and typically makes identification of the physical roots easier. As the analysis progresses, the degree of investigation into human and organizational causes can be balanced against the level of risk and cost acceptable to you and the organization.

Making It Happen

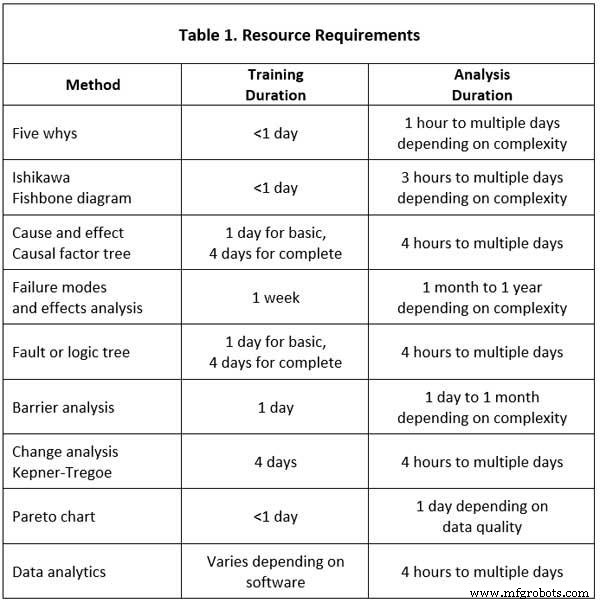

Ideally, it would be nice to have a full complement of root cause analysis tools in your plant. Choices must be made because one doesn’t have unlimited time and money. The choices become easier to make if one takes a moment to consider where the need is, how often a root cause analysis will be needed, and what resources are available. If the need is greatest for functional failures or product quality and efficiency problems, the tools used will be different than those used for component failures. If you are reading this article, it is reasonable to conclude your focus will be on component failures. Table 1 summarizes the time required.

Identifying and understanding the root causes of component failures is best when started on the shop or production floor. Technicians and front-line supervisors who can identify physical failure modes and use basic but powerful analysis tools are often the best means to prevent failures from happening in the future. Technicians and front-line supervisors would have the following skills:

-

Five whys – Learning five why analysis can be done in less than a day. The CMMS must be able to support what is learned from a Five Why analysis either with failure modes or a means to capture causes.

-

Ishikawa/fishbone diagram – This also can be taught in less than a day. It introduces people to a broader cause and effect analysis to identify effects that may have multiple causes.

-

Barrier analysis – An introduction to barrier analysis helps shift culture from simplistic solutions to the concept of risk and risk reduction.

-

Causal factor tree or fault tree analysis – Not everyone needs to be able to construct a tree, but they should be able to participate in the development of one when led by a facilitator. People closest to the point of action have information and insights that are frequently vital to identify root causes and more importantly make changes to prevent future failures. Training to introduce people to either causal factor or fault trees typically takes one day to complete.

-

Failure mode identification – This is frequently considered as a subset of the root cause analysis methods. Frequently, incorrectly identified failure modes lead analysis efforts astray. Technicians, front-line supervisors and reliability engineers must be able to correctly identify physical failure modes. This training takes four days to complete. It also helps a Pareto analysis because failure modes are correctly identified.

In every plant, there should be at least one person who has received facilitator training on causal factor or fault tree analysis and change analysis. This helps ensure consistency and reinforces the use of root cause analysis. Vendors of these methods frequently tout their system as superior to others. They all have certain strengths and weaknesses. Causal factor and fault tree analysis are very similar, so having both may lead to confusion. It is important that one is selected and used. Training for each of these methods usually takes four or five days to complete.

Reliability engineers should receive training on the following:

-

Five whys

-

Ishikawa/fishbone diagrams

-

Cause and effect/causal factor tree

-

Fault or logic tree

-

Pareto chart

-

Change analysis

-

Statistical methods - If they are involved in production issues, training on statistical methods including data analytics should be included.

Unless there is personal injury, an environmental accident or a large cost involved, don’t start every effort with an expensive analysis. You can often be more effective by using the five whys, Ishikawa/fishbone or a simple cause and effect analysis to solve many problems. A situation appraisal may help you select another method when it appears the problem can be solved with a simpler method. Causal factor trees, fault or logic trees can take a substantial amount of time to complete. This can range from a day to several weeks. Failure mode and effect analysis takes weeks or months to complete.

Additional Resource

A resource you may find useful for additional information on root cause analysis:

The Rootisseriet. This website has a wealth of articles on root cause analysis as well as links to additional resources.

Internet of Things-technologie

- ips voor het kiezen van de juiste CNC-reparatieservice

- ips voor het op de juiste manier inspecteren van CNC-gereedschappen

- Robotische lassystemen:de juiste kiezen

- Het verschil tussen zuurstofsnijden en plasmasnijden en het kiezen van de juiste voor uw toepassing

- Zelfdumpende hopper – het juiste gereedschap voor de klus

- De juiste gereedschappen kiezen voor het werken in explosieve werkomgevingen

- De juiste tools vinden voor prototyping met een beperkt budget

- 5 tips voor het kiezen van het juiste orderbeheersysteem

- Hoe u de juiste kraan voor uw project kiest?

- Het juiste hulpstuk kiezen voor uw materiaalverhuur

- De juiste uitrusting voor landschapsarchitectuur kiezen