Voorspellend onderhoud implementeren zonder vaardigheden op het gebied van machine learning

Een groeiende perceptie onder ingenieurs tegenwoordig is dat voorspellend onderhoud nu een bijna exclusief domein is van kunstmatige intelligentie (AI)-technieken en dat ze eerst machine learning (ML) en neurale netwerkvaardigheden moeten leren om dergelijke toepassingen te implementeren. Volgens Aditya Baru, senior productmarketingmanager bij MathWorks, kunnen ingenieurs nog steeds voorspellend onderhoud inzetten zonder nieuwe AI- en ML-vaardigheden te leren.

In een recent gesprek met EDN , Baru schetste vier basisstappen voor het implementeren van voorspellend onderhoud en voegde eraan toe dat voor elke stap gespecialiseerde tools beschikbaar zijn.

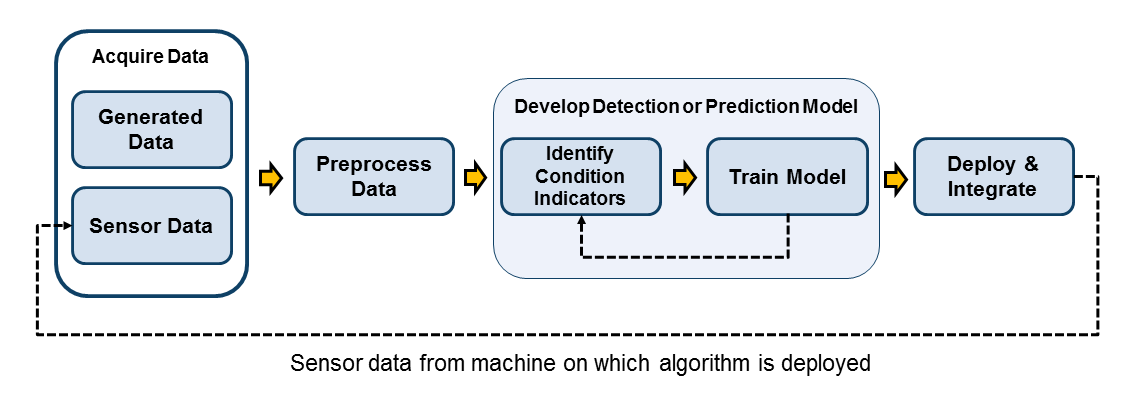

Figuur 1. Een basis workflow voor voorspellend onderhoud bestaat uit vier basisstappen. Bron:MathWorks

1. Gegevensverwerking

Voor ingenieurs die geen datawetenschappers zijn of degenen die geen achtergrond hebben in ML, is het niet eenvoudig om naar grote hoeveelheden gegevens te kijken die worden gegenereerd door sensoren en industriële eenheden zoals windturbines, generatoren, pompen en motoren. De data waar engineers mee te maken hebben zijn voornamelijk ruwe data; het is rommelig en onrein.

Een straalmotor of een oliepomp in een exploratieoperatie kan elke dag gemakkelijk een terabyte aan gegevens creëren; Stel je nu eens voor dat je in een terabyte aan data naar defecte condities zoekt. Dus, wat kunnen ingenieurs doen? "Ingenieurs kunnen kijken naar de gegevens die in grote hoeveelheden binnenkomen, uitzoeken of er iets verandert in de onbewerkte gegevens, eventuele systeemdegradatie identificeren en bepalen waarom het systeem zich abnormaal gedraagt", zei Baru.

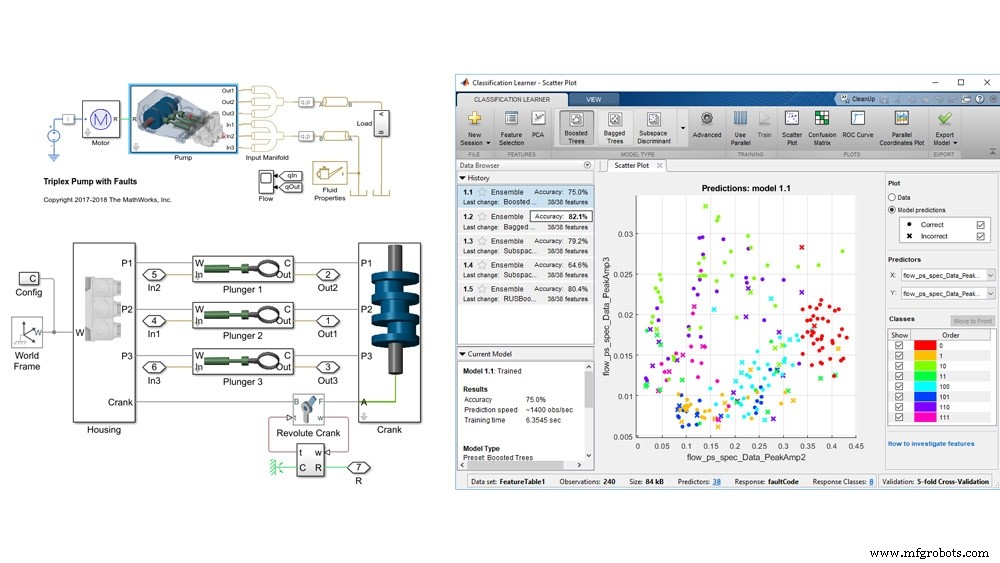

In een olie-exploratiepomp bijvoorbeeld, is een ding met de onbewerkte gegevens waar ingenieurs naar kunnen kijken spectrale analyse voor een pomp die blijft draaien. Ze kunnen dus de frequenties identificeren waarop fouten optreden. "Hoewel ingenieurs de machine al begrijpen, moeten ze nu bepalen wat het beste werkt."

Figuur 2. Ingenieurs kunnen lekken en verstoppingen in pompen detecteren door veranderingen in motorwrijving te volgen. Bron:MathWork

Dat brengt ons bij de tweede basisstap, conditie-indicatoren, een methode voor gegevensreductie.

2. Conditie-indicatoren

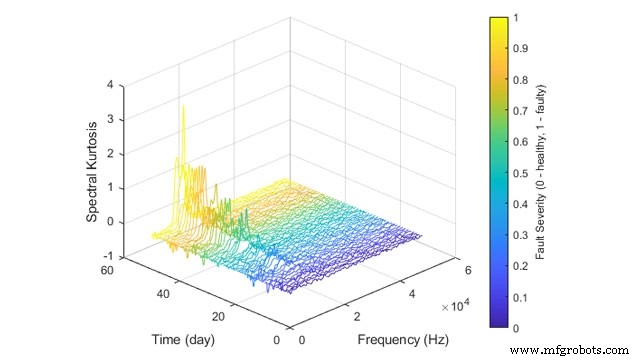

Als een ingenieur 100 monsters van tijdreeksgegevens heeft, moet hij erin slagen dit tot een enkel getal te reduceren, en dat ene getal moet alle relevante informatie in die 100 monsters vastleggen. "Het idee is dat je een enorme dataset neemt en deze reduceert tot een kleiner aantal functies."

Baru noemde een recent project waarin MathWorks met Daimler Mercedes werkte aan een anomaliedetectietoepassing die een grote hoeveelheid tijdreeksgegevens analyseert en uitzoekt of de productielijn een anomalie heeft. Hier reduceren MathWorks-tools de grote hoeveelheden gegevens tot een kleinere set functies, zoals patronen en tijdvertragingen, om de gegevensverwerking met een factor 250 te verminderen.

Figuur 3. Ingenieurs kunnen kenmerken extraheren uit onbewerkte sensorgegevens en conditie-indicatoren creëren met behulp van op tijd en frequentie gebaseerde technieken. Bron:MathWork

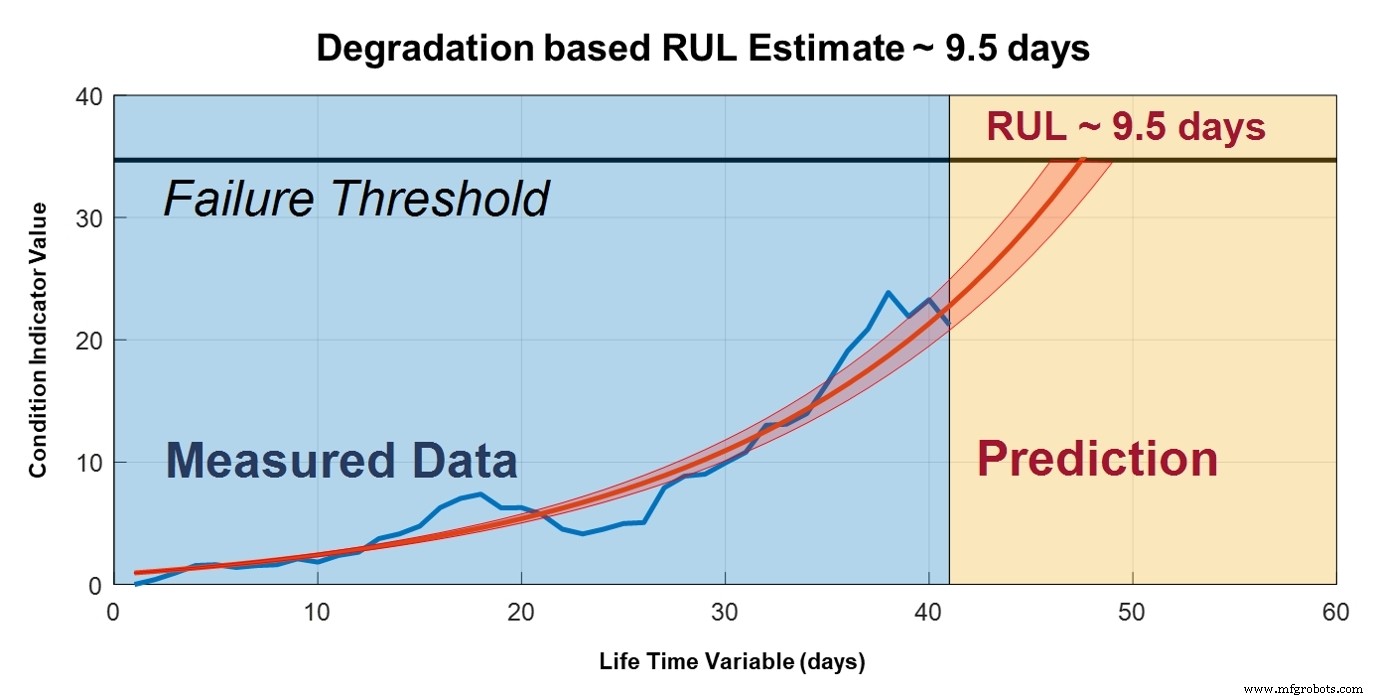

Nu ingenieurs naar een kleiner aantal conditie-indicatoren kijken, kunnen ze een voorspellend model bouwen op basis van deze conditie-indicatoren.

3. Voorspellend model

Met een veel kleinere dataset, die de gehele grote dataset vertegenwoordigt en unieke informatie vastlegt, kunnen technici geschikte tools gebruiken om voorspellende leermodellen te maken zonder noodzakelijkerwijs AI- en ML-vaardigheden te leren.

Een verscheidenheid aan modellen, zoals tijdreeksmodellen, statistische modellen en op waarschijnlijkheid gebaseerde modellen, zijn evenzeer van toepassing op het bouwen van voorspellende modellen. "Er zijn veel traditionele technische technieken om voorspellende modellen te bouwen," zei Baru.

Figuur 4. Predictive Maintenance Toolbox stelt ingenieurs in staat om de resterende gebruiksduur (RUL) te schatten en betrouwbaarheidsintervallen te geven die bij de voorspelling horen. Bron:MathWorks

Ingenieurs kunnen een tool ook hergebruiken voor een iets andere toepassing. Baru noemde Safran, een ruimtevaartbedrijf dat signaalconditioneringstechnieken gebruikt om te voorspellen wanneer een systeem zou kunnen falen. Het werk wordt gedaan in MATLAB, een programmeeromgeving voor de ontwikkeling van algoritmen, data-analyse, visualisatie en numeriek computergebruik.

4. Algoritme-implementatie

De vierde stap is waarschijnlijk de belangrijkste:het inzetten van het algoritme voor een voorspellend model in een productieomgeving. Ingenieurs kunnen de algoritmen op verschillende manieren inzetten. Dat omvat een voorspellend model dat lokaal in een machine is ingebed, een kleine computer die lokaal als server op locatie draait, of gegevens die naar de cloudservices worden gestreamd wanneer connectiviteit haalbaar is.

Met voorspellend onderhoud dat in deze workflow in vier stappen is geïmplementeerd, kunnen technici een onderhoudsservice inzetten die kan garanderen dat een machine 90% van de tijd operationeel blijft. En er zijn tools beschikbaar om al deze vier basisstappen efficiënt te beheren.

>> Dit artikel is oorspronkelijk gepubliceerd op onze zustersite, EDN.

Internet of Things-technologie

- Predictief onderhoud implementeren met behulp van preventief onderhoud

- Voorspellend onderhoud uitgelegd

- Voorspellend onderhoud – Wat u moet weten

- Onderhoud in de digitale wereld

- Voorspellend onderhoud voor fabrikanten

- Voorspellend onderhoud en het voorspellen van industriële revoluties

- Waarom u voorspellend onderhoud nodig heeft

- Voorspellende analyse uitgelegd

- Machine learning in voorspellend onderhoud

- Elimineer te hoge uitgaven aan onderhoud

- Wat is voorspellend onderhoud?