IoT in olie en gas:analyse van technologie en gebruiksscenario's

Het winnen en transporteren van olie en gas zit vol uitdagingen. Om concurrerend te blijven, moeten bedrijven in deze industrie er voortdurend naar streven om ruwe olie en geraffineerde producten tegen lagere kosten te produceren. Ze zijn ook voortdurend op zoek om de waarde van hun bestaande activa te vergroten en uit te breiden, terwijl ze ook op zoek zijn naar nieuwe olie- en gasreserves. En de milieunormen worden steeds strenger, wat transparantie in operaties en strengere controles op productie en distributie vereist.

Om deze uitdagingen het hoofd te bieden, denken olie- en gasbedrijven wereldwijd opnieuw creatief na. Houd er rekening mee dat dit soort uitdagingen niet per se nieuw zijn voor de olie- en gasindustrie. De afgelopen decennia is er een enorme stimulans geweest om de efficiëntie te verbeteren en de uitvaltijd te verminderen, wat heeft geleid tot de implementatie van zaken als voorspellende analyse en machine learning. (Sommigen zouden deze classificeren als onderdeel van het internet der dingen, of IoT, maar mijn definitie van "IoT" is een engere, specifiek verwijzend naar verbonden sensoren en controllers en alles stroomopwaarts daarvan - dingen die gegevens creëren of actie kunnen ondernemen gebaseerd op commando.)

Analysegegevens worden nu gemakkelijker te verkrijgen dankzij het IoT. Connectiviteitstechnologie verbetert, sensoren zijn goedkoper, energiezuinige technologie is beschikbaar en batterijen kunnen langer meegaan. Al deze ontwikkelingen betekenen dat olie- en gasbedrijven meer sensoren op meer plaatsen kunnen gebruiken om machines en omgevingsomstandigheden te bewaken, vooral op die 'laatste mijl', waar betaalbare connectiviteit voorheen geen optie was.

Analysegegevens worden nu gemakkelijker te verkrijgen dankzij het IoT. Connectiviteitstechnologie verbetert, sensoren zijn goedkoper, energiezuinige technologie is beschikbaar en batterijen kunnen langer meegaan. Al deze ontwikkelingen betekenen dat olie- en gasbedrijven meer sensoren op meer plaatsen kunnen gebruiken om machines en omgevingsomstandigheden te bewaken, vooral op die 'laatste mijl', waar betaalbare connectiviteit voorheen geen optie was.

In dit artikel zullen we eerst onderzoeken hoe de traditionele methoden die olie- en gasbedrijven gebruiken voor monitoring veranderen. Vervolgens bekijken we verschillende gebruiksscenario's waar low-power, wide-area netwerken (LPWAN) een unieke hybride oplossing kunnen bieden voor M2M-toepassingen in de olie- en gasindustrie.

Slimme monitoringmethoden voor olie en gas

Olie- en gasbedrijven hebben doorgaans tal van externe activa die moeten worden gecontroleerd. Traditioneel hebben ze de volgende monitoringmethoden gebruikt:

- Programmeerbare logische controller (PLC)-systemen. Dit zijn in wezen bedrade IoT-communicatie en worden vaak gebruikt in de industriële sector. De uitdaging bij het verzamelen van gegevens met behulp van draden is dat iemand die draden moet leggen, en dat proces kan behoorlijk duur worden. Bovendien is de architectuur van deze bekabelde systemen complexer, dus als je eenmaal een PLC-systeem hebt gebouwd, zit je eraan vast. Vaak gebruiken deze systemen seriële communicatiestandaarden (zoals RS-232 en RS-435).

- Satellietcommunicatie (zoals Iridium en Inmarsat). Het nadeel hiervan is dat satellietverbinding duur kan zijn. Omdat de olie- en gasindustrie van oudsher een grote stimulans hadden voor monitoring op afstand, waren de kosten vaak gerechtvaardigd.

- Fysieke controle. Mensen in dienst nemen om fysiek rond te lopen en niveaus en metingen met de hand te controleren, is iets wat veel olie- en gasbedrijven nog steeds doen. Het voordeel van deze methode is dat het relatief eenvoudig en gemakkelijk te implementeren is, en er is een geschiedenis van training die bij deze methode past. Aan de andere kant kunnen de tijd- en arbeidskosten die gepaard gaan met dit soort monitoring hoog zijn, vooral op afgelegen locaties (zoals waar veel olie- en gasbronnen zijn).

Elk van deze oplossingen heeft voordelen en overwegingen waarmee rekening moet worden gehouden. De belangrijkste overwegingen zijn:

- Prijs: De kosten voor het opzetten van een bekabeld systeem zijn doorgaans vrij hoog.

- Complexiteit: Satellietmonitoring vereist bijvoorbeeld vaak talrijke communicatieverbindingen om informatie te leveren.

- Tijd: Fysieke monitoring van olie- en gasvelden kost veel inspanning en mankracht.

Aangezien de machine-to-machine (M2M)-markt de afgelopen jaren is gegroeid en uitgebreid, willen sommige olie- en gasbedrijven wat vroeger bekabeld was, draadloos maken, zodat ze hun verbindingen verder kunnen consolideren. Draadloze IoT-oplossingen stellen deze bedrijven in staat om dingen op een meer ad-hoc manier te doen. Ze kunnen bijvoorbeeld 100 sensoren in een enkele put toevoegen en vervolgens nog eens 1.000 sensoren toevoegen wanneer ze dat nodig achten. Dit is veel gemakkelijker met draadloze technologieën dan voor PLC en andere bekabelde systemen. Opmerking:omdat het proces van het bewaken van putten zeer complex is met veel bewegende delen (en veel waarde), is het misschien niet altijd logisch om draadloze technologie te gebruiken, zelfs als deze beschikbaar is. Dit kan alleen per geval worden bepaald.

Hoe IoT-technologie de olie- en gasindustrie vormgeeft

De olie- en gasindustrie evolueert nog steeds als het gaat om het realiseren van de volledige waarde van het IoT; het heeft nog geen revolutie teweeggebracht in olie en gas zoals in andere industrieën. Het IoT is echter waardoor het voor bedrijven een stuk eenvoudiger wordt om essentiële informatie te verzamelen, wat heeft geleid tot beter geïnformeerde zakelijke beslissingen. Verbonden draadloze technologie helpt de olie- en gasindustrie:

- Optimaliseren voor efficiënte pompactiviteiten.

- Onderhoud de leidingen en putten.

- Bewaak apparatuurstoringen en gaslekken.

- Bewaak de dikte, temperaturen en erosie van pijpleidingen in een raffinaderij.

Wireless IoT stelt bedrijven in staat om meer dingen te monitoren met behulp van technologie op sensorniveau, minder metingen met de hand te doen en meer gegevens en informatie te verzamelen om bedrijfsprocessen beter te optimaliseren. Ik kan niet spreken over wat er achter de schermen gebeurt met big data, maar ik kan wel zeggen dat sensorgestuurde IoT het proces van het verzamelen van deze gegevens aanzienlijk eenvoudiger kan maken.

Het is bijvoorbeeld belangrijk voor zelfs een kleine oliemaatschappij om een solide bronoptimalisatie te hebben om de winstgevendheid te vergroten. Als het bedrijf een nieuwe put boort, moet het chemicaliën in de put injecteren om te voorkomen dat stenen zich ophopen, wat zorgt voor viscositeit om de rotsen omhoog te trekken terwijl het bedrijf aan het boren is. Als de put eenmaal online is en produceert, moet het bedrijf de druk uitbalanceren, ervoor zorgen dat de temperaturen correct zijn, ervoor zorgen dat de juiste hoeveelheden olie worden gewonnen, enzovoort. Wanneer er meer datapunten zijn over de microscopische omstandigheden in een put (variërend van temperaturen, drukken, snelheden, chemische samenstellingen, viscositeit, enz.), kan het bedrijf de nodige gegevens verzamelen, postproductieanalyses uitvoeren, stroom- en toekomstige boorprocessen en hopelijk het marktaandeel en de winstgevendheid vergroten.

Dit doet denken aan industriële besturingssystemen en hun evolutie naar draadloos. Net als olie en gas bestaat industriële automatisering al heel lang. Deze bedrijven begonnen originele bedrade IoT-technologieën te gebruiken om de kosten te verlagen en delen van hun gecontroleerde netwerken met elkaar te verbinden. Maar naarmate draadloze sensorautomatisering meer gangbaar werd op de markt - en dus toegankelijker - konden deze bedrijven draadloze sensoren gebruiken om gemakkelijker verbinding te maken, meer gegevens vast te leggen, die informatie te analyseren en hun processen te verbeteren.

Laten we eens kijken naar enkele van de manieren waarop olie- en gasbedrijven het IoT gebruiken om die bruikbare gegevens te verzamelen, waardoor de bedrijfsvoering wordt verbeterd.

Internet of Things:5 olie- en gastoepassingen

De IoT-gebruiksscenario's die momenteel de meeste waarde genereren voor de olie- en gasindustrie, draaien om het verlagen van de niet-productieve tijd (NPT). NPT - dat kan worden veroorzaakt door alles, van slecht weer tot defecten aan apparatuur - heeft een grote impact op de omzet en is goed voor ongeveer 10 tot 20 procent van de totale boorkosten. Het IoT helpt bedrijven NPV te bestrijden door hen in staat te stellen beter voorspellend onderhoud uit te voeren, storingen nauwkeuriger te voorspellen en lekken snel op te sporen, in wezen om problemen op te sporen voordat ze beginnen.

Maar het bouwen van een IoT-olie- en gasnetwerk voor een dunbevolkt of geïsoleerd gebied kan een hele uitdaging zijn. Er is vaak niet de noodzakelijke consistentie in de plaatsing van knooppunten voor een mesh-netwerk, mobiele dekking is vaak niet beschikbaar en satelliet- en bedrade verbindingen zijn erg duur. In veel gevallen bieden low power wide area (LPWAN)-netwerken een goed alternatief voor M2M-communicatie in olie en gas.

Bewaking van offshore olie- en gasplatforms

De meeste offshore olie- en gasproductie vindt plaats in vrij extreme omgevingen waar er weinig bestaande communicatienetwerken beschikbaar zijn, wat het monitoren van temperaturen, drukken, stroomsnelheden en andere kenmerken lastig en duur maakt. Vaak zijn mobiele netwerken geen optie. En hoewel je een wifi-netwerk of een mesh-netwerk zou kunnen gebruiken, zou je het waarschijnlijk moeten over-engineeren om het functioneel te maken. Om met deze realiteit om te gaan, worden kritieke gegevens doorgaans geëxtraheerd door middel van satellietcommunicatie of bekabelde netwerken, die beide hoge kosten met zich meebrengen.

Met LPWAN's kunt u relatief goedkoop veel meer meetpunten aansluiten. U kunt bijvoorbeeld xx lekdetectoren aansluiten op xx putten binnen een gebied van xx vierkante mijl op een LPWAN-netwerk. Elk van die detectoren stuurt vervolgens informatie terug naar een centraal punt, dat is verbonden met een satelliet. (Of de gegevens kunnen eenvoudig ter plaatse worden verwerkt, afhankelijk van de wensen en behoeften van het bedrijf.) Met een hybride oplossing zoals deze kunt u veel meer gegevens verzamelen dan met de traditionele monitoringmethode. LPWAN's kunnen ook nuttig zijn bij het meten van het zoutgehalte (om ervoor te zorgen dat er geen water-naar-brandstof lekken zijn) en bij het bewaken van apparatuur en personeel ter plaatse.

Raffinaderijcontrole

In een olie- en gasraffinaderij zou het internet der dingen kunnen worden gebruikt om zaken als pijpdikte, stroomsnelheid, pijpdruk en meer te bewaken. Als deze gebieden toegankelijk zijn voor menselijk personeel, worden veel metingen meestal met de hand geregistreerd. Maar het handmatig loggen van deze hoeveelheid informatie is een tijdrovende klus en redelijk kostbaar voor het bedrijf.

Houd er rekening mee dat sommige delen van een raffinaderij exact in realtime moeten worden gemeten, bijvoorbeeld een klep die moet worden geregeld op basis van een stroomsnelheid die elders wordt gecontroleerd. In dat geval zou een verandering in de stroomsnelheid een bijna onmiddellijke regeling van de klep vereisen. Bij de meeste radiosystemen is het moeilijk te garanderen dat gegevens in realtime met 100% nauwkeurigheid worden verzonden - LPWAN-systemen zijn doorgaans niet ontworpen voor extreem hoge doorvoersnelheden. Dus als er elke fractie van een seconde metingen moeten worden gedaan, zal de raffinaderij waarschijnlijk vertrouwen op een bekabeld systeem.

Maar wat het Internet of Things (IoT) doet toestaan is het raken van meer punten voor nauwkeurigere gegevens. Veel aspecten van een raffinaderij zijn bijvoorbeeld ontworpen met specifieke onzekerheidsniveaus omdat ze eenvoudigweg niet kunnen worden gemeten. Een bepaald deel van de raffinaderij kan bijvoorbeeld niet op dezelfde druk draaien als wanneer er meer meetpunten beschikbaar zouden zijn. Om dat probleem op te lossen, zou het IoT meer inzicht en extra data over de stroom kunnen opleveren, waardoor de raffinaderij op een hogere capaciteit kan draaien. Het IoT-netwerk zou de raffinaderij ook geld besparen door het personeel te beperken dat nodig is om handmatig te monitoren, of de hoeveelheid apparatuur die bekabelde communicatie vereist.

Pipeline Monitoring

Een van de grootste zorgen met olie- en gaspijpleidingen is lekkage en de financiële, milieu- en reputatieschade die dit kan veroorzaken. Als methaangas vrijkomt zonder te worden verbrand, heeft het, pond voor pond, ongeveer 25 keer de impact op klimaatverandering dan koolstofdioxide over een periode van 100 jaar. Er is ook een hoog explosierisico voor een gaslek wanneer het wordt blootgesteld aan atmosferische druk. En hoewel olie geen explosiegevaar inhoudt, zijn er grote risico's verbonden aan pijpleidinglekken. Bedrijven kunnen hun activa verliezen en hun vervuiling kan mogelijk leiden tot astronomische boetes.

Voorafgaand aan het IoT bewaakte satellietinternet de belangrijkste punten in de pijplijn en extrapoleerde het gegevens om de totale systeemprestaties te meten. Met de integratie van machine-to-machine (M2M) olie- en gasoplossingen kunnen meer belangrijke punten worden gecontroleerd voor minder geld.

Het IoT kan ook helpen bij het bewaken van pijpleidingcomponenten, zoals pompen en filters. Zonder een ‘slim’ systeem zou een bedrijf bijvoorbeeld elke drie maanden iemand moeten sturen om periodiek, routinematig onderhoud uit te voeren. Maar met de extra gegevens die het bedrijf uit zijn IoT-systeem zou kunnen verzamelen, kan het mogelijk wachten op onderhoud en vervanging van de pomp en filter totdat de prestaties van het systeem beginnen af te nemen (hoewel voorzichtigheidshalve nog steeds een zekere mate van preventief onderhoud zal worden uitgevoerd).

Bewaking van putmonden

Tegenwoordig zijn er verschillende bedrijven, zoals Ambyint (voorheen PumpWell) en WellAware, die IoT-oplossingen bieden voor het monitoren van bronnen en pompjacks en andere behoeften op het gebied van gas- en oliemonitoring. Volgens WellAware helpen zijn productiebeheeroplossingen bedrijven om de operationele kosten van leases te verlagen, ongeplande uitvaltijd tot een minimum te beperken en te zorgen voor veiligheid en naleving van de regelgeving. Gegevensbedrijven verzamelen feeds in een platform dat het bedrijf bijvoorbeeld kan vertellen of ze meer chemicaliën of stoom in de put moeten injecteren, of wat voor soort vacuümdrukken optimaal zijn gezien de omstandigheden.

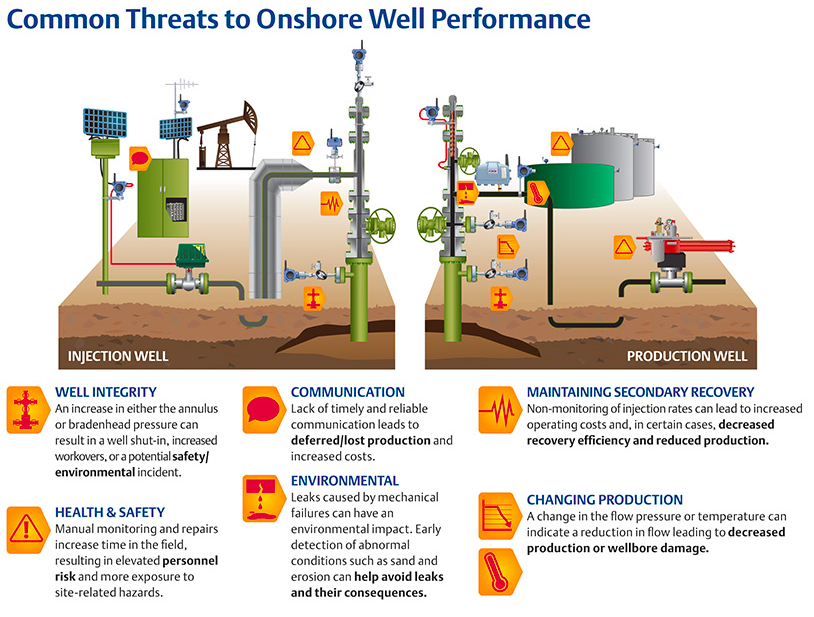

Er komt veel kijken bij het olie- en gaswinningsproces, en IoT-apparaten maken het monitoren en verzamelen van gegevens over deze dingen eenvoudiger. De onderstaande afbeelding, gemaakt door Emerson Process Management, beschrijft enkele veelvoorkomende bedreigingen voor de prestaties van een put.

Olie- en gasvrachtvervoer

Het monitoren van olie- en gasvrachtschepen is vergelijkbaar met het offshore-gebruik, omdat er meestal geen connectiviteit is in het midden van de oceaan, behalve satellietinternet. Als u gegevens wilt verzamelen van rondom uw schip, dat op zich erg groot kan zijn, zijn uw mogelijkheden beperkt.

Met LPWAN's kunt u op afstand delen van het schip bewaken waar het personeel niet regelmatig naartoe gaat (of bijna onmogelijk toegankelijk is). Dit voegt een laag van zowel veiligheid als gemak toe. Hoewel sommige elementen van olie- en gasvrachtschepen moeten worden bekabeld vanwege de realtime behoeften van de voortstuwingsinstallatie, hoeven sommige niet-operationele elementen - temperaturen, drukken, stromingen, enz. - niet te worden gebackhauld met behulp van satelliet, of realtime verbonden. Daarom kunnen kleine IoT-netwerken geweldige alternatieven zijn voor bedrade sensoren en meters.

Toeleveringsketenbeheer

Het dynamische karakter van de olie- en gasindustrie kan voorraadplanning en -optimalisatie bemoeilijken. Het IoT kan helpen bij het plannen en plannen van inkoop. Raffinaderijen zouden bijvoorbeeld sensoren kunnen gebruiken om te detecteren welke soorten ruwe olie of ruwe oliemengsels binnenkomen en/of waar elk type is opgeslagen. Het beschikbaar hebben van deze gegevens zou waardevol zijn voor productie- en operatiebeslissingen. Het kan ook worden gebruikt om de ruwe samenstelling te meten voor inventarisdoeleinden.

Constante evolutie

Slimme olie en gas zijn en zullen lang evoluerende processen zijn. Het Internet of Things heeft deze velden niet ingrijpend veranderd, maar draadloze technologie geeft gas- en oliemaatschappijen wel een uniek voordeel. Ik geloof zelfs dat ze goed gepositioneerd zijn om enkele van hun grootste vooruitgang te boeken nu het verbinden van 'dingen' goedkoper is en de technologie geavanceerder dan ooit. Als bedrijven informatie kunnen verzamelen (en dus verdere gegevensanalyse kunnen uitvoeren) met een beperkt aantal eindpunten, stel je dan eens voor hoeveel er zou kunnen worden gedaan met meer gedetailleerde informatie.

Connectiviteit is niet voor iedereen in de olie- en gasindustrie een probleem. Als u toegang hebt tot mobiele netwerken en wat u controleert, waardevol genoeg is om het prijskaartje te verdienen, heeft u mogelijk geen LPWAN-technologie nodig. Maar als u op een aantal manieren de operationele efficiëntie wilt verbeteren en kosten wilt besparen, kan deze informatie u helpen gevestigde partijen op de markt aan te pakken.

Als u te maken heeft met verbindingsproblemen in uw olie- en gastoepassing, neem dan contact met ons op om te kijken hoe we u kunnen helpen.

Internet of Things-technologie

- Hoe IoT de beveiligingsrisico's in olie en gas aanpakt

- Cool IoT-gebruiksscenario's:nieuwe beveiligingsmechanismen voor netwerkauto's

- Veelzijdig zijn met IoT

- Offshore rig monitoring:een waarheidsgetrouwe weerspiegeling van IoT

- Op IoT gebaseerd extern olie- en dieseltankbewakingssysteem

- IoT in de olie- en gasindustrie om de bedrijfsprestaties te verbeteren

- 3 beste redenen om IoT-technologie te gebruiken voor activabeheer

- Hoe de mogelijkheden van de elektromagnetische stroommeter te gebruiken met IoT-technologie?

- 4 Ingenieus gebruik van IoT voor gasmonitoring in de olie- en gassector

- IoT waardoor de olie- en gassector operationele uitmuntendheid kan bereiken

- Olie- en gasonderzeese technologie De volgende stap