De meest geschikte sensor voor voorspellend onderhoud kiezen

Condition-based monitoring (CbM) omvat het monitoren van machines of bedrijfsmiddelen met behulp van sensoren om de huidige gezondheidstoestand te meten. Voorspellend onderhoud (PdM) omvat een combinatie van technieken zoals CbM, machine learning en analyse om aanstaande machine- of activastoringen te voorspellen. Bij het bewaken van de gezondheid van een machine is het van cruciaal belang om de meest geschikte sensoren te selecteren om ervoor te zorgen dat fouten kunnen worden gedetecteerd, gediagnosticeerd en zelfs voorspeld. Er worden momenteel veel sensoren gebruikt om fouten in roterende machines en hun belastingen te detecteren en te detecteren, met als einddoel ongeplande stilstand te voorkomen. Het rangschikken van elke sensor is moeilijk omdat PdM-technieken worden toegepast op een groot aantal roterende machines (motoren, tandwielen, pompen en turbines) en niet-roterende machines (kleppen, stroomonderbrekers en kabels).

Veel industriële motoren zijn ontworpen om tot 20 jaar mee te gaan in continue productietoepassingen, zoals chemische en voedselverwerkende fabrieken en energieopwekkingsfaciliteiten, maar sommige motoren halen hun verwachte levensduur niet. 1 Dit kan te wijten zijn aan onvoldoende werking van de motor, onvoldoende onderhoudsprogramma's, gebrek aan investeringen in PdM-systemen of het helemaal niet hebben van een PdM-systeem. Met PdM kunnen onderhoudsteams reparaties plannen en ongeplande uitvaltijd voorkomen. Vroegtijdige voorspelling van machinefouten via PdM kan onderhoudstechnici ook helpen bij het identificeren en repareren van inefficiënt draaiende motoren, waardoor betere prestaties, productiviteit, beschikbaarheid van activa en levensduur mogelijk worden.

De beste PdM-strategie is er een die efficiënt gebruik maakt van zoveel mogelijk technieken en sensoren om fouten vroeg en met een hoge mate van vertrouwen te detecteren, dus er is geen one-sensor-fits-all-oplossing. Dit artikel probeert duidelijk te maken waarom sensoren voor voorspellend onderhoud essentieel zijn voor vroege detectie van fouten in PdM-toepassingen, evenals hun sterke en zwakke punten.

Tijdlijn systeemfout

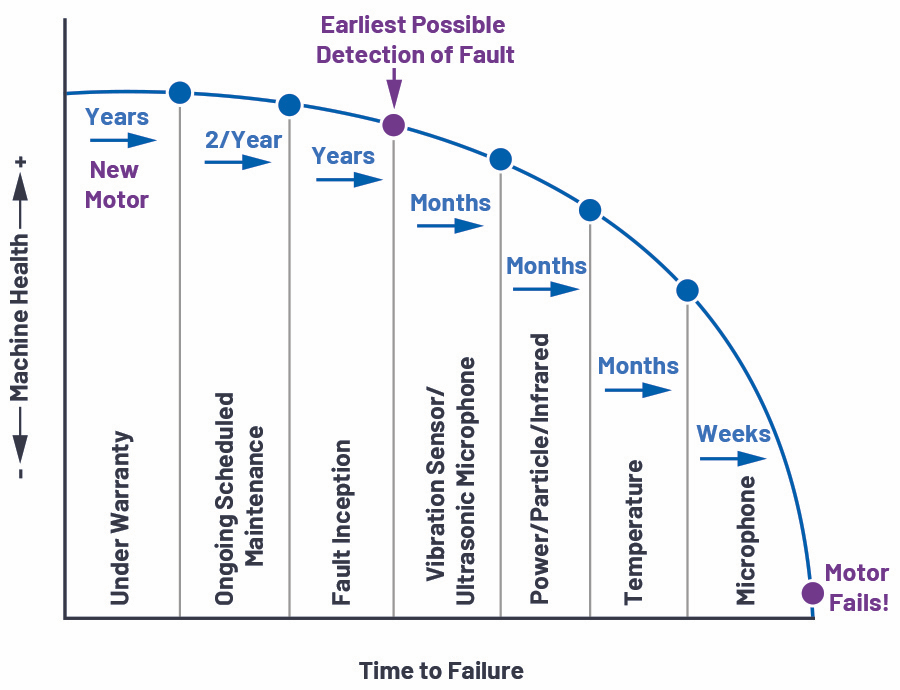

Afbeelding 1 toont een gesimuleerde tijdlijn van gebeurtenissen vanaf de installatie van een nieuwe motor tot motorstoring, samen met het aanbevolen sensortype voor voorspellend onderhoud. Wanneer een nieuwe motor is geïnstalleerd, valt deze onder de garantie. Na enkele jaren zal de garantie verlopen en op dit punt zal een frequentere handmatige inspectie worden geïmplementeerd.

Figuur 1:Machinegezondheid versus tijd. (Bron:Analoge apparaten)

Als er tussen deze geplande onderhoudsbeurten een storing optreedt, bestaat de kans op ongeplande uitvaltijd. Wat in dit geval van vitaal belang wordt, is het hebben van de juiste voorspellende onderhoudssensor om mogelijke fouten zo vroeg mogelijk te detecteren. Daarom zal dit artikel zich concentreren op trillings- en akoestische sensoren. Trillingsanalyse wordt over het algemeen gezien als het beste startpunt voor PdM. 2

Voorspellende onderhoudssensoren

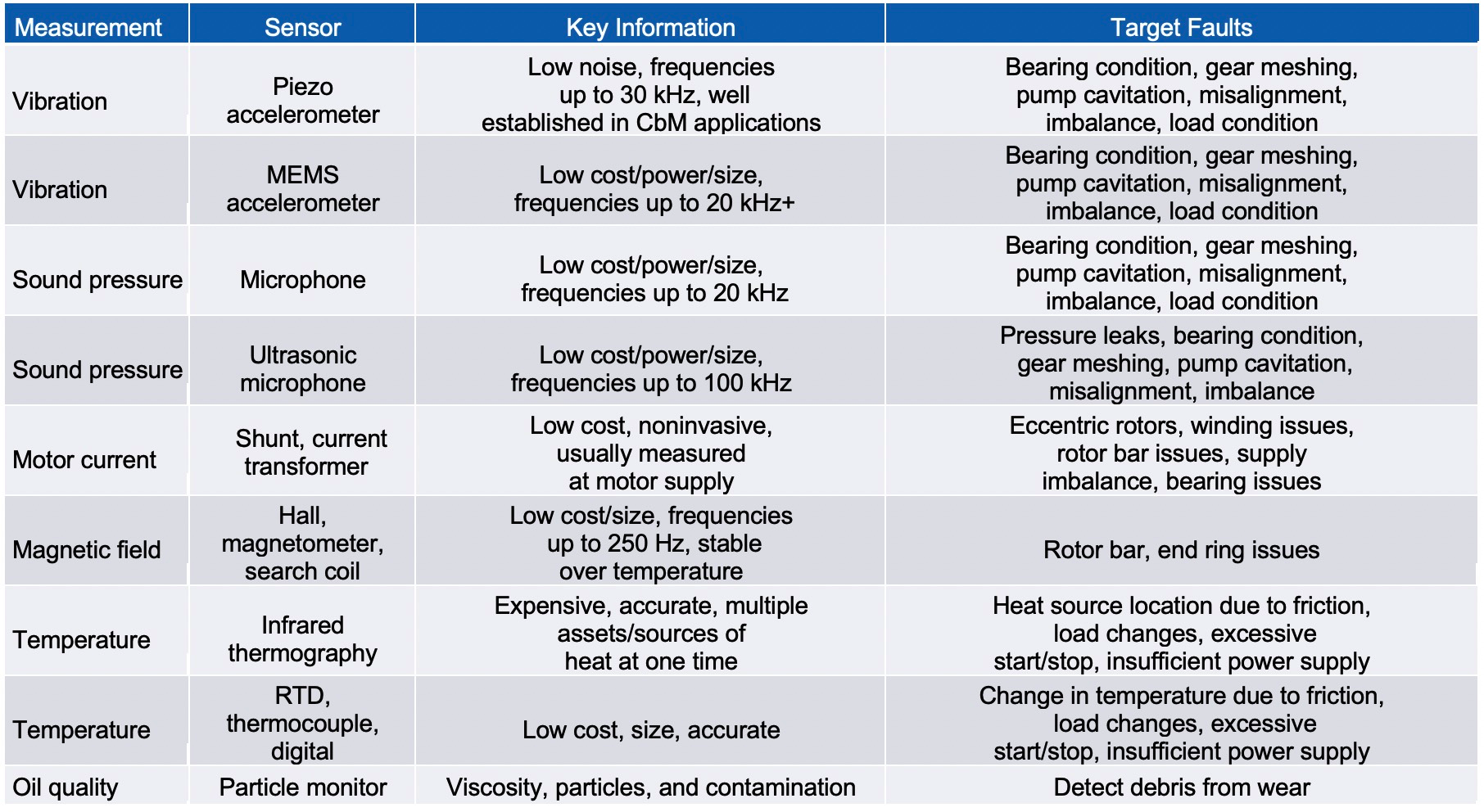

Sommige sensoren kunnen bepaalde fouten, zoals lagerschade, veel eerder detecteren dan andere, zoals weergegeven in figuur 1. In deze sectie worden de sensoren besproken die het meest worden gebruikt om fouten op een zo vroeg mogelijk moment te detecteren, namelijk versnellingsmeters en microfoons. Tabel 1 toont een lijst met sensorspecificaties en enkele van de fouten die ze kunnen detecteren. De meeste PdM-systemen zullen slechts enkele van deze sensoren gebruiken, dus het is absoluut noodzakelijk ervoor te zorgen dat potentiële kritieke fouten goed worden begrepen, samen met de sensoren die het meest geschikt zijn om ze te detecteren.

Tabel 1. Populaire sensoren gebruikt voor CbM (Bron:analoge apparaten) klik voor grotere afbeelding

Overwegingen bij sensor- en systeemfouten

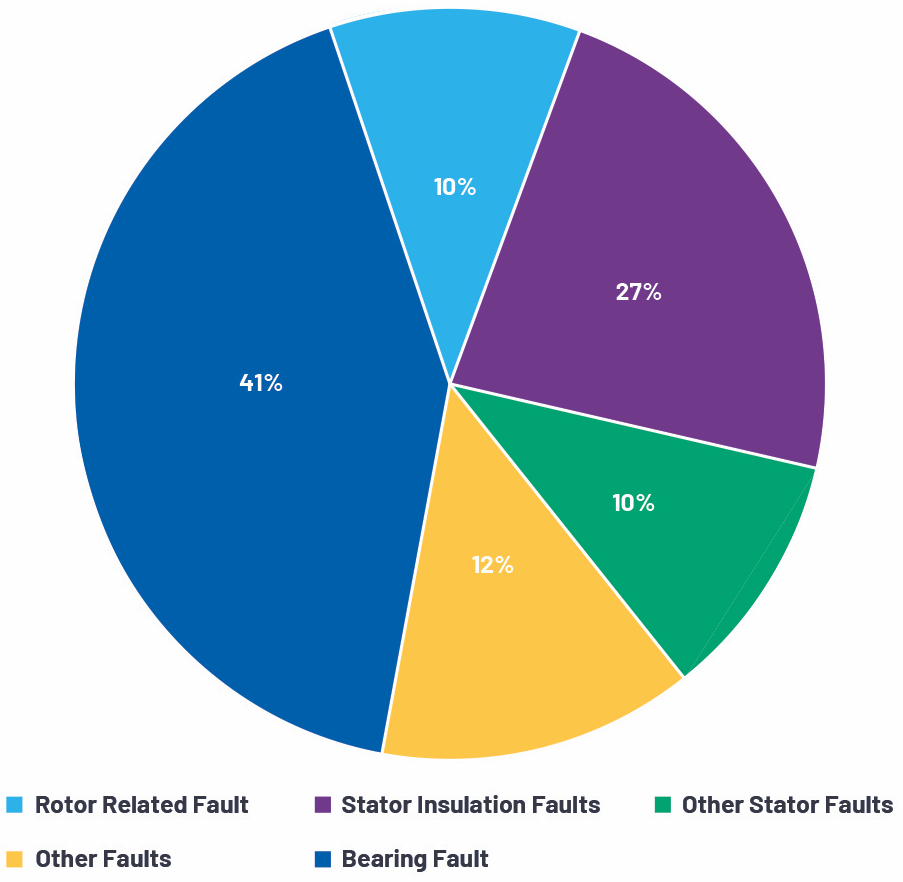

Meer dan 90% van de roterende machines in industriële en commerciële toepassingen gebruiken wentellagers. 3 De verdeling van defecte onderdelen van een motor wordt weergegeven in figuur 2, waar duidelijk te zien is dat het belangrijk is om bij het selecteren van een PdM-sensor te focussen op lagerbewaking. Om mogelijke fouten te detecteren, diagnosticeren en voorspellen, moet een trillingssensor een laag geluidsniveau en een grote bandbreedte hebben.

Figuur 2. Percentage gevallen van defecte motorcomponenten.

4

(Bron:Analoge apparaten)

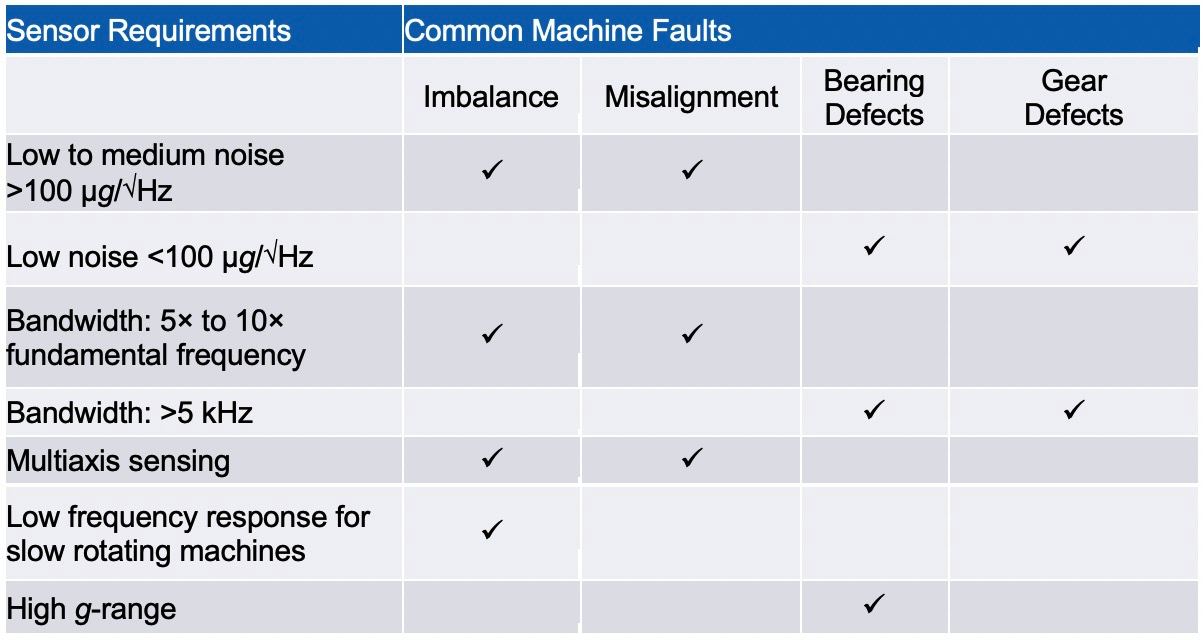

Tabel 2 toont enkele van de meest voorkomende fouten in verband met roterende machines en enkele overeenkomstige vereisten voor trillingssensoren voor gebruik in PdM-toepassingen. Om fouten zo vroeg mogelijk te detecteren, hebben PdM-systemen doorgaans hoogwaardige sensoren nodig. Het prestatieniveau van de voorspellende onderhoudssensor die op een activum wordt gebruikt, is gecorreleerd aan het belang van het continu betrouwbaar kunnen functioneren van activa in het totale proces en niet ten koste van het activum zelf.

Tabel 2. Kort overzicht van machinefout- en trillingssensor Overwegingen (Bron:Analog Devices) klik voor grotere afbeelding

De hoeveelheid energie in de trilling of beweging (piek, piek-tot-piek en rms) van een motor stelt ons onder andere in staat om te bepalen of de machine uit balans is of niet goed uitgelijnd is. 5 Sommige fouten, zoals defecten aan lagers of tandwielen, zijn niet zo duidelijk, vooral in het begin, en kunnen niet worden geïdentificeerd of voorspeld door alleen een toename van trillingen. Deze fouten vereisen doorgaans een krachtige voorspellende onderhoudstrillingssensor met een laag geluidsniveau (<100 µg /√Hz) en brede bandbreedte (>5 kHz) gecombineerd met een hoogwaardige signaalketen, verwerking, transceivers en nabewerking.

Trillings-, sonische en ultrasone sensoren voor PdM

Micro-elektromechanische systeemmicrofoons (MEMS) bevatten een MEMS-element op een PCB, meestal in een metalen behuizing met een onder- of bovenpoort om geluidsdrukgolven naar binnen toe te laten. MEMS-microfoons bieden goedkope, kleine en effectieve middelen voor het detecteren van machinefouten, zoals lagerconditie, ingrijping van tandwielen, pompcavitatie, verkeerde uitlijning en onbalans. Dit maakt MEMS-microfoons een ideale keuze voor toepassingen op batterijen. Ze kunnen zich op aanzienlijke afstanden van de geluidsbron bevinden en zijn niet-invasief. Wanneer meerdere apparaten in gebruik zijn, kunnen de prestaties op basis van microfoons te lijden hebben van de hoeveelheid hoorbare ruis van andere machines of omgevingsfactoren zoals vuil of vochtigheid, die toegang hebben tot de poort in de microfoon.

De meeste MEMS-microfoongegevensbladen vermelden nog steeds relatief goedaardige toepassingen zoals mobiele terminals, laptops, spelapparaten en camera's, enz. Sommige MEMS-microfoongegevensbladen vermelden trillingsdetectie of PdM als mogelijke toepassingen, maar ze vermelden ook dat sensoren die gevoelig zijn voor mechanische schokken en onjuiste behandeling kan permanente schade aan het onderdeel veroorzaken. Andere MEMS-microfoongegevensbladen vermelden een mechanische schokoverleving tot 10.000 g . Er is nog steeds geen duidelijkheid over de vraag of sommige van deze sensoren geschikt zijn voor gebruik in zeer zware bedrijfsomgevingen in aanwezigheid van mogelijke schokken.

MEMS ultrasone microfoonanalyse maakt het mogelijk om de motorische gezondheid in gecompliceerde activa te bewaken, in de aanwezigheid van meer hoorbare ruis, omdat het luistert naar geluiden in het niet-hoorbare spectrum (20 kHz tot 100 kHz) waar er veel minder ruis is. De golflengten van laagfrequente hoorbare signalen variëren typisch van ongeveer 1,7 cm tot 17 m lang. De golflengten van hoogfrequente signalen variëren van ongeveer 0,3 cm tot 1,6 cm lang. Wanneer de frequentie van de golflengte toeneemt, neemt de energie toe, waardoor het ultrageluid meer directief wordt. Dit is erg handig wanneer u een storing in een lager of behuizing probeert te lokaliseren.

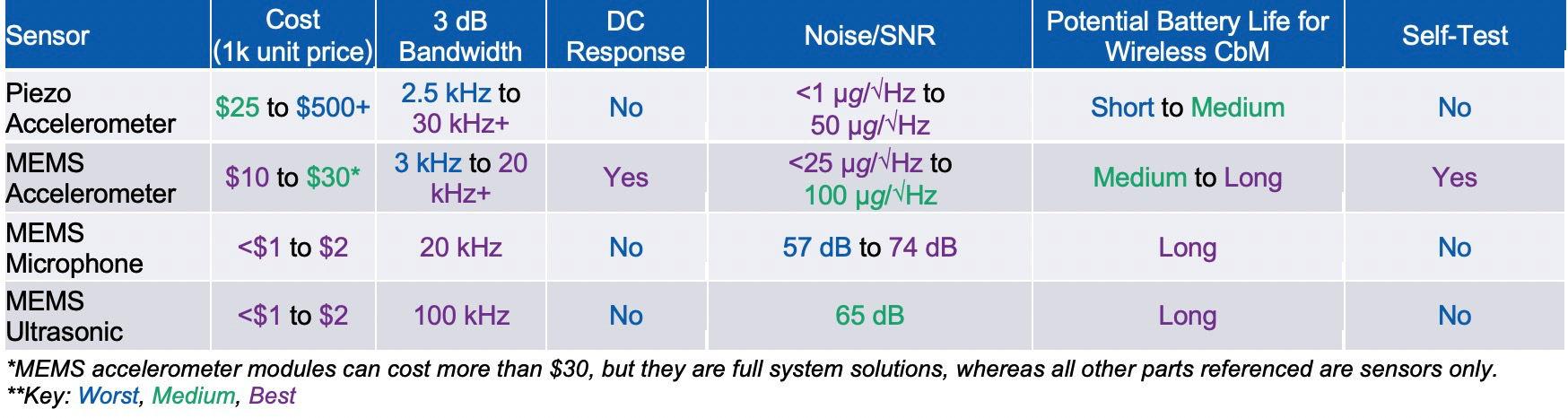

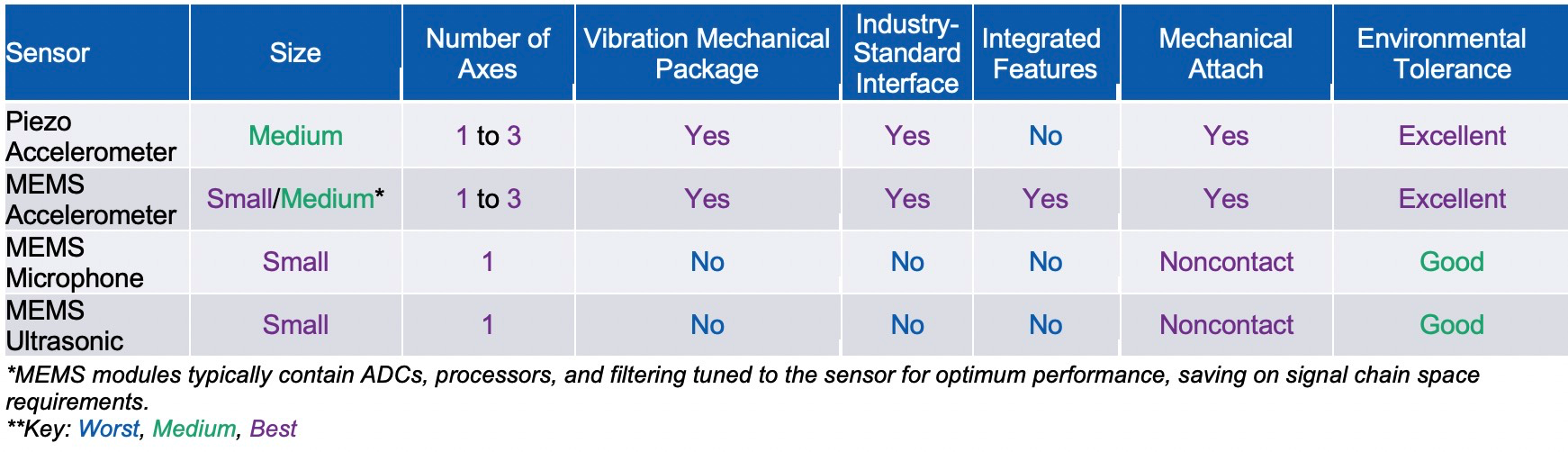

Versnellingsmeters zijn de meest gebruikte trillingssensoren en trillingsanalyse is de meest gebruikte PdM-techniek, voornamelijk gebruikt op grote roterende apparatuur zoals turbines, pompen, motoren en versnellingsbakken. Tabel 3 en Tabel 4 tonen enkele van de belangrijkste specificaties waarmee rekening moet worden gehouden bij het selecteren van hoogwaardige MEMS-trillings- en akoestische sensoren versus de gouden standaard piëzo-trillingssensor. Gegevens in elke kolom zijn representatief voor de min/max-variatie binnen die categorie en correleren niet met aangrenzende kolommen.

De CbM-industrie zal de komende vijf jaar een aanzienlijke groei doormaken, waarbij draadloze installaties een aanzienlijk deel van deze groei voor hun rekening nemen. 6 Piëzo-versnellingsmeters zijn minder geschikt voor draadloze CbM-systemen vanwege een combinatie van grootte, gebrek aan geïntegreerde functies en stroomverbruik, maar er zijn oplossingen met een typisch verbruik in het bereik van 0,2 mA tot 0,5 mA. MEMS-versnellingsmeters en microfoons zijn zeer geschikt voor PdM-systemen op batterijen vanwege hun kleine formaat, laag stroomverbruik en hoge prestatiemogelijkheden.

Alle sensoren hebben geschikte bandbreedtes en weinig ruis, maar MEMS-versnellingsmeters zijn de enige sensoren die een respons tot op gelijkstroom kunnen bieden, handig voor het detecteren van onbalans bij zeer lage rotatiesnelheden en tilt-sensing. MEMS-versnellingsmeters hebben ook een zelftestfunctie waarbij kan worden geverifieerd dat de sensor 100% functioneel is. Dit kan handig zijn in veiligheidskritieke installaties waar het gemakkelijker wordt om aan de systeemnormen te voldoen door te kunnen verifiëren of een sensor nog functioneel is.

Het is mogelijk om MEMS-versnellingsmeters in keramische verpakkingen en piëzo-versnellingsmeters in mechanische verpakkingen volledig hermetisch af te sluiten voor gebruik in ruwe, vuile omgevingen. Tabel 4 richt zich op de fysieke, mechanische en omgevingsprestaties van de sensoren. Dit is waar de belangrijkste verschillen tussen elke sensor te zien zijn, zoals integratie, tolerantie voor ruwe omgevingen, mechanische prestaties en bevestiging aan een roterende machine of montage.

Tabel 3. Prestatiespecificaties van sensor voor voorspellend onderhoud (bron:analoge apparaten) klik voor grotere afbeelding

Tabel 4. Mechanische specificaties van sensor voor voorspellend onderhoud (bron:analoge apparaten) klik voor grotere afbeelding

Het detecteren van trillingsgegevens in drie assen biedt meer diagnostische inzichten en kan leiden tot een betere foutdetectie. Hoewel dit niet in elke PdM-installatie nodig is, is het een duidelijk voordeel van piëzo- en MEMS-versnellingsmeters in termen van gegevenskwaliteit, bedrading en ruimtebesparing.

MEMS-microfoons vertonen vervorming tot –8 dB bij langdurige blootstelling aan verhoogde vochtigheid. 7 Hoewel dit geen duidelijke zwakte is, is het de moeite waard om te overwegen of uw PdM-toepassing zich in een ruwe omgeving met een hoge luchtvochtigheid bevindt. In dergelijke gevallen hebben elektret-condensatormicrofoons (ECM's) voordelen getoond ten opzichte van MEMS-microfoons. Andere omgevingsfactoren die van invloed kunnen zijn op microfoons zijn wind, atmosferische druk, elektromagnetische velden en mechanische schokken. 8

In goedaardige omgevingen bieden MEMS-microfoons uitstekende prestaties in PdM-toepassingen. Momenteel is er een gebrek aan informatie over het monteren van MEMS-microfoons in ruwe werkomgevingen met overmatige trillingen, vuil of vochtigheid. Trillingen kunnen de prestaties van MEMS-microfoons beïnvloeden, en dit is een gebied dat aandacht behoeft; ze hebben echter wel een lagere trillingsgevoeligheid dan ECM's. 9 Als een draadloze PdM-oplossing een MEMS-microfoon zou gebruiken, zou de montagedoos een gat of poort moeten hebben om het akoestische signaal de sensor te laten bereiken, wat het ontwerp nog ingewikkelder maakt en mogelijk andere elektronica vatbaar maakt voor vuil of vochtigheid.

Recente ontwikkelingen in capacitieve MEMS-versnellingsmetertechnologie hebben het mogelijk gemaakt om kleine, goedkope, energiezuinige, draadloze CbM-oplossingen te implementeren op activa met een lagere prioriteit, waardoor verdere diagnostische inzichten in faciliteitenbeheer en het handhaven van kritieke systeemuptime mogelijk zijn. Deze verbeteringen brachten MEMS-versnellingsmeters ook dichter bij piëzo-prestaties voor gebruik in meer traditionele, bedrade CbM-systemen. Met zo'n lage ruis en grote bandbreedte, in combinatie met industriestandaard verbindingen (ICP en IEPE), zijn piëzo-versnellingsmeters al tientallen jaren de gouden standaardsensor die wordt gebruikt bij trillingsmetingen. MEMS-versnellingsmeters zijn aangepast om te communiceren met IEPE-standaardmodules, zoals weergegeven in afbeelding 3. Het conversiecircuit is gebaseerd op een Circuits from the Lab®-referentieontwerp. De schakeling is ontworpen op een speciale PCB die is gekarakteriseerd om over grote bandbreedtes te presteren en is klaar om in een later stadium te worden ontworpen in een mechanische module.

Figuur 3. MEMS-versnellingsmeter, IEPE-referentie, PCB-ontwerp waardoor retrofit van de ADXL100x-familie van CbM-versnellingsmeters in mechanische IEPE-modules mogelijk is. Opmerking:Analog Devices produceert geen mechanische IEPE-modules. (Bron:Analoge apparaten)

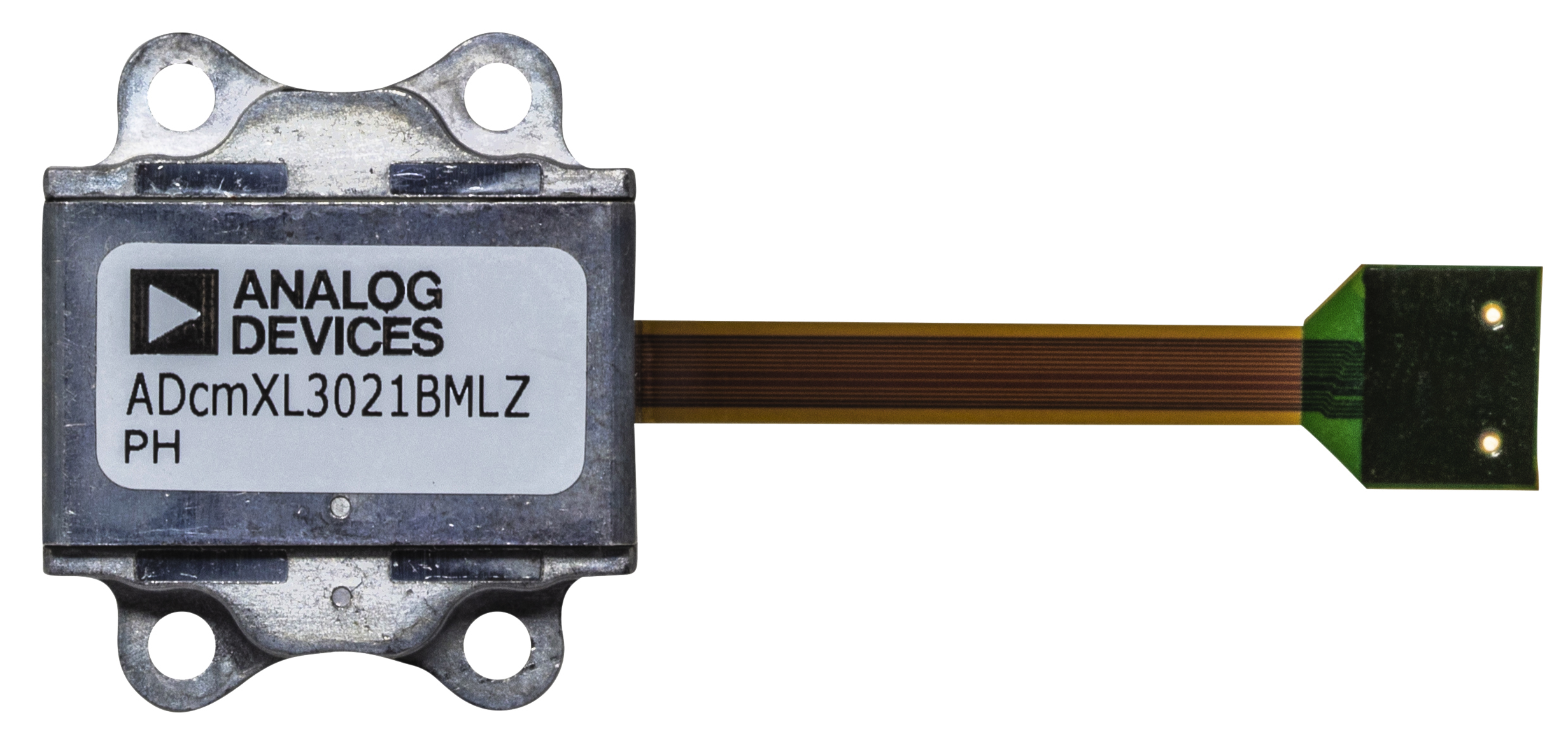

Speciale PdM-modules, zoals de ADcmXL3021 van Analog Devices, bieden een geïntegreerde benadering van sensorontwerp. Het apparaat in figuur 4 bevat bijvoorbeeld drie enkelassige MEMS-versnellingsmeters, drie ADC's, een processor, geheugen en algoritmen, allemaal in een mechanische module met een resonantie van meer dan 50 kHz. Dit benadrukt het vermogen van MEMS-versnellingsmeters om intelligentie op het sensorknooppunt te integreren, zodat de sensor wordt gekoppeld aan de beste signaalketen en verwerking om de best mogelijke prestaties te bereiken. Deze module kan FFT's uitvoeren, verschillende tijddomein- of frequentiedomeinalarmen activeren en tijddomeinstatistieken genereren die essentieel zijn voor algoritmen of machine learning-tools om fouten te voorspellen.

Figuur 4. Drie-assige MEMS CbM-module met geïntegreerde ADC, processor, FFT en statistieken, evenals een mechanisch pakket met een resonantiefrequentie van meer dan 50 kHz. (Bron:Analoge apparaten)

Als het gaat om het kiezen van de meest geschikte trillingssensor voor uw PdM-oplossing, ligt de echte uitdaging in het koppelen van sensoren om te voldoen aan de meest waarschijnlijke potentiële faalwijzen van uw bedrijfsmiddelen. Van MEMS-microfoons is nog niet bewezen dat ze robuust genoeg zijn om alle op trillingen gebaseerde storingsmodi in de zwaarste omgevingen betrouwbaar te detecteren, terwijl de industriestandaard voor trillingsdetectie, versnellingsmeters, al tientallen jaren met succes wordt geïmplementeerd en betrouwbaar wordt uitgevoerd. MEMS ultrasone microfoons hebben veelbelovende prestaties laten zien bij het detecteren van lagerfouten eerder dan versnellingsmeters, en deze potentiële symbiotische relatie zou in de toekomst de beste PdM-oplossing kunnen opleveren voor de trillingsanalysebehoeften van uw activa.

Hoewel het moeilijk is om een enkele trillingssensor aan te bevelen voor gebruik in een PdM-systeem, hebben versnellingsmeters een succesvolle geschiedenis en blijven ze evolueren en verbeteren. Fabrikanten zoals Analog Devices bieden een reeks MEMS-versnellingsmeters voor algemeen gebruik, laag stroomverbruik, weinig ruis, hoge stabiliteit en hoge g , evenals intelligente edge-node-modules om te voldoen aan de verschillende eisen van applicaties.

Referenties

1 Leslie Langnau. "Sensoren helpen u maximaal gebruik te maken van uw motoren." Machineontwerp, september 2000.

2 Bram Corne, Bram Vervisch, Colin Debruyne, Jos Knockaert en Jan Desmet. "MCSA vergelijken met trillingsanalyse om lagerfouten te detecteren - een casestudy." 2015 IEEE International Electric Machines and Drives Conference (IEMDC), IEEE, mei 2015.

3 Brian P. Graney en Ken Starry. "Rolling Element Bearing-analyse." Evaluatie van materialen , vol. 70, No. 1, The American Society for Nondestructive Testing, Inc., januari 2012.

4 Pratyay Konar, R. Bandyopadhyay en Paramita Chattopadhyay. "Draagfoutdetectie van inductiemotor met behulp van Wavelet en neurale netwerken." Verloop van de 4e Indiase internationale conferentie over kunstmatige intelligentie , IICAI 2009, Tumkur, Karnataka, India, december 2009.

5 Pete Sopcik en Dara O'Sullivan. "Hoe sensorprestaties conditiegebaseerde bewakingsoplossingen mogelijk maken", Analoge dialoog , vol. 53, juni 2019.

6 Motorbewakingsmarkt door aanbod (hardware, software), bewakingsproces ( Online, draagbaar), implementatie, industrie (olie en gas, energieopwekking, metalen en Mijnbouw, Water en Afvalwater, Automobiel) en Regio—Global Prognose tot 2023 . Onderzoek en markten, februari 2019.

7 Pradeep Lall, Amrit Abrol en David Locker. "Effecten van langdurige blootstelling aan temperatuur en vochtigheid op de betrouwbaarheid en prestaties van MEMS-microfoon." ASME 2017 Internationale technische conferentie en tentoonstelling over verpakking en integratie van elektronische en fotonische microsystemen, september 2017.

8 Marcel Janda, Ondrej Vitek en Vitezslav Hajek. Inductiemotoren:modellering en controle . InTech, november 2012.

9 Muhammad Ali Shah, Ibrar Ali Shah, Duck-Gyu Lee en Shin Hur. "Ontwerpbenaderingen van MEMS-microfoons voor verbeterde prestaties." Journal of Sensors , vol. 1, maart 2019.

Ingebed

- De realtime waarde van voorspellend onderhoud

- De ultieme checklist voor voorspellend onderhoud

- Fundamenten van digitale magnetische sensoren

- Predictief onderhoud implementeren met behulp van preventief onderhoud

- De voordelen van voorspellend onderhoud begrijpen

- Voorspellend onderhoud uitgelegd

- Een dood voorspellend onderhoudsprogramma nieuw leven inblazen

- Voorspellend onderhoud:een industrie van $ 28 miljard in de maak

- Het traject van voorspellend onderhoud verkennen

- De toekomst van onderhoud in de magazijn- en logistieke sector

- Voorspellend onderhoud:de app Continuous Intelligence Killer