Plasma versus laser:wat is de juiste technologie voor u?

In de metaalbewerking van tegenwoordig is er een breed scala aan vormsnijprocessen beschikbaar. Lasersnijden, Turret Punch's, Waterjets, Plasma en Oxy Fuel-systemen kunnen allemaal vitale processen zijn in de winkel van vandaag, maar welk proces is geschikt voor u? In een vorig artikel getiteld "Waterjet-mogelijkheden:waar waterjets passen" hebben we de basis van elk van deze processen onderzocht, maar we ontdekken vaak dat de twee meest vergeleken processen laser- en plasmasnijden zijn, met name Hi-Definition Plasmasnijden. Dus welke van deze twee processen is het beste? Welke past het beste bij uw toepassing EN budget?

In dit artikel werpen we een licht op deze twee processen door elk type snijmachine uit te leggen, de budgettaire koopaantallen voor zowel nieuw als gebruikt en bieden we u de procesmogelijkheden, zowel goed als slecht om u te helpen het systeem te selecteren dat geschikt is voor uw behoeften .

DE OVEREENKOMSTEN

Eerst moeten we de overeenkomsten tussen deze twee processen bespreken voordat we hun verschillen kunnen definiëren. Zowel plasma als laser zijn thermische snijprocessen die intense hitte gebruiken om metalen te verdampen (niet smelten, denk heter, veel heter) tot stof. Beide processen gebruiken hogedrukgas zoals stikstof (NO2), zuurstof (O2) en gecomprimeerde winkellucht om te helpen bij de materiaalverwijdering en de afgewerkte rand van het proces (het wordt aanbevolen om voor elk van deze processen een grote schroefcompressor beschikbaar te hebben ze gebruiken een goede hoeveelheid HP-lucht). Beide processen vereisen een soort rookopvangsysteem/stofafscheider om te voorkomen dat de verdampte deeltjes elk artikel in uw fabriek bedekken (in het geval van plasma kan een grondwaterspiegel voldoende zijn). Beide processen gebruiken een bepaalde set verbruiksartikelen in de snijkop, zoals sproeiers om de juiste gasstroom te behouden. Beide systemen gebruiken een groot werkgebied (meestal 5 'X 10') waar de snijkoppen CNC-gestuurd zijn en over een stationair werkstuk gaan (hoewel er variaties op dit ontwerp zijn, gebruiken de meest voorkomende machines die tegenwoordig beschikbaar zijn dit concept).

Dit is wat de twee processen gemeen hebben, maar het volgende is waar we de twee onderscheiden op basis van capaciteit, bedrijfskosten, moeilijkheidsgraad van het proces en natuurlijk de schatting van de investering of u nu op zoek bent naar een nieuw of gebruikt systeem.

PLASMASNIJDEN

De basisprincipes van plasmasnijden maken gebruik van elektrische stroom die wordt verplaatst door een geleidend materiaal zoals staal, aluminium, roestvrij staal enz. om een intens elektrisch veld te genereren dat we het "Plasma" -veld noemen. Binnen het plasmaveld bereiken de temperaturen meer dan 20.000 °F. Bij dat temperatuurbereik overschrijden de metalen (zoals eerder vermeld) het smeltpunt en verdampen ze snel. Deze plasmasystemen kunnen met de hand worden vastgehouden, op een rupsband/gemechaniseerd gemonteerd of computergestuurd worden gemonteerd om nauwkeurig vormsnijden mogelijk te maken. Onze vergelijking zal zich richten op de CNC of gemechaniseerde gemonteerde systemen voor deze vergelijking, maar eerder gingen we dieper in op de introductie van Plasma in een document dat hier is gelinkt en getiteld:Inleiding tot Burning and Plasma Tables

Voor het snijden van metalen zijn plasmasystemen moeilijk te verslaan wat betreft efficiëntie, prijs en snelheid. Ze bieden relatief gladde snijranden, redelijk goede nauwkeurigheid en consistente herhaalbaarheid. Het is echter belangrijk op te merken dat een plasmasnijsysteem bestaat uit 3 duidelijk verschillende componenten die moeten worden afgestemd om samen te werken om de optimale resultaten te bereiken:de plasmastroombron, de plasmasnijbrander en het bewegingscontrolesysteem (d.w.z. de machine ).

Plasma-krachtbronnen: Plasma-stroombronnen kunnen in verschillende maten en typen worden geleverd en worden qua capaciteit gedefinieerd door hun "stroomsterkte". Meestal wordt dit vermeld in de modelnaam, zoals XPR-300 (300 AMP). De stroomsterkte geeft de snijcapaciteit van de voedingen aan en zoals beschreven in een vorig artikel:De verbrandingseffecten van plasma en zuurstof/brandstof “Meestal hebben plasmastroombronnen een nominale waarde van 1⁄2 hun stroomsterkte voor de totale snijcapaciteit in staal. Als voorbeeld is een voeding van 100 AMP doorgaans geschikt voor het doorboren en snijden van 1/2" dik staal en kan uit een bestaand gat of onderdeelrand snijden tot 5/8" - 3/4". Terwijl een 200 AMP plasmastroombron geschikt is om continu staal tot 1 inch dik te doorboren en te snijden en kan worden gebruikt vanaf een startgat met diktes tot 1-7/8 ”

Plasma-stroombronnen kunnen ook worden gedefinieerd als standaard- of AIR PLASMA-bronnen of als HI-DEF (High Definition)-stroombronnen, het grootste deel van de systemen die we tegenwoordig zien op gemechaniseerde machines van meer dan 80K. Luchtplasmasystemen komen meestal het meest voor in draagbare plasmasnijtoepassingen.

Plasma snijbranders: In combinatie met de Plasma Power Source is de Plasma Torch Head een belangrijk onderdeel bij het maken van nauwkeurige en nauwkeurige sneden. De plasmasnijkop bestaat uit verschillende componenten, maar het belangrijkste zijn de verbruiksonderdelen:de schildkap, de borgkap, de elektrode, de wervelring en een mondstuk. Deze verbruiksartikelen en hun kwaliteit zijn direct verantwoordelijk voor de nauwkeurigheid en netheid van uw zaagsnede en onderdelenafwerking. Ze hebben een verwachte levensduur op basis van het aantal gebruikte snij-uren en het aantal bereikte doorsteken (starts).

Plasma snijmachines (het gemechaniseerde deel) De plasmasnijkrachtbron en de plasmasnijtoortskop kunnen alleen een grotere mate van precisie bieden op de snijrand van een materiaal. Hoewel deze componenten van cruciaal belang zijn voor een zuivere en rechte snede, zorgen ze op geen enkele manier voor algehele nauwkeurigheid van het onderdeel, omdat dat puur een functie is van de tafel of het ontwerp van bewegingssystemen.

Plasma-voordelen:

- Investeringskosten voor systemen zijn relatief laag (vanaf minder dan 20K nieuw)

- De bedrijfskosten van het systeem zijn laag ($5-7 p/uur op shop air)

- Nauwkeurigheid is goed (op zijn best 0,015"-0,020")

- Bevel Cutting is eenvoudig uit te voeren

- Meerdere stroombronnen beschikbaar en gemakkelijk aanpasbaar/vervangbaar/upgradebaar

- Meer "vergeeflijk" proces

Nadelen van plasma:

- Thermisch proces (warmte kan dunne materialen vervormen)

- Geleidbaarheid in materiaal vereist

- Gedeeltelijk opruimen vereist

- Nauwkeurige afstandstand vereist

- Aluminium en roestvrij staal zijn moeilijk te verkrijgen kwaliteitsafwerkingen.

- Automatisering is over het algemeen niet beschikbaar.

LASERSNIJDEN

Om de basisprincipes van lasersnijden te begrijpen, is het belangrijk op te merken, zoals eerder uitgelegd, dat zoals plasmalasers een intense warmtebron gebruiken om materiaal te verdampen. In tegenstelling tot plasma dat elektrische stroom gebruikt om deze warmtebron te bereiken, gebruiken lasersystemen versterkt licht om het doel te bereiken. Om het proces en zijn voor- en nadelen te begrijpen, is het belangrijk om de basis te kennen. Laser staat voor LIGHT AMPLIFICATION STIMULATED by EMITTED RADIATION of met andere woorden een systeem dat straling gebruikt om de lichtionen te splitsen en daardoor te vermenigvuldigen, waardoor er steeds meer intensiteit en dus warmte ontstaat.

Net als plasmasnijsystemen bestaan lasers uit 3 zeer belangrijke en toch verschillende systemen; De stroombron of resonator, de snijkop en het bewegingssysteem of tafel.

Resonatoren:

In eerdere laserontwerpen werd dit bereikt door de CO2-resonator waarbij een groot aantal spiegels, hogesnelheidsgassen onder druk en RF-frequentiegeneratoren allemaal in combinatie werden gebruikt om de lichtionen sterk te splitsen en te versterken die dat licht door een complex "straalafgiftesysteem" sturen. ". Tegenwoordig zijn deze stroombronnen meestal digitaal, hebben ze weinig bewegende of verbruikbare onderdelen en gebruiken ze een verscheidenheid aan glasvezelkabels om de versterkte straal naar de snijkop te sturen. Hoewel de originele CO2-machines momenteel nog steeds worden gemaakt, wordt hun ontwerp uitgefaseerd naarmate de glasvezel- en solid-state-ontwerpen verfijnder worden en veel minder duur zijn om te bouwen, te onderhouden en te bedienen.

Snijkoppen:

De snijkop is het laatste punt waar de laserstraal wordt gefocust op de meest intense punt van warmte en waar deze wordt voorzien van de vereiste extra snijgassen die die intense hitte afschermen en helpen bij het verdampingsproces en de verwijdering van dat verdampte materiaal. Deze snijkoppen kunnen eenvoudige handmatig gefocusseerde koppen zijn die zorgen voor eenvoud bij het snijden en instellen in een korte reeks materialen tot autofocus-koppen die worden bestuurd via de CNC-controller, waardoor een breder scala aan geautomatiseerde materiaalwisselingen mogelijk is. Het is van het grootste belang bij een laser om deze koppen schoon en koel te houden, aangezien de intense hitte die door de laser wordt gecreëerd gemakkelijk kan worden afgebogen door stofdeeltjes, wat leidt tot snelle warmteontwikkeling en daardoor snelle schade aan lenzen en interne kopcomponenten.

Bewegingssysteem:

Net als het plasmasnijsysteem heeft de lasermachine een nauwkeurig bewegingssysteem nodig om voor nauwkeurigheid te zorgen. Deze motion control-systemen zijn doorgaans niet alleen nauwkeurig, maar ook zeer snel, waardoor versnellingsfactoren van 3G en meer mogelijk zijn, evenals hoge snelheden van meer dan 4.000 inch per minuut.

Nadelen van laser:

- Investeringskosten (240K en hoger)

- Beperkt materiaalbereik

- Reinheid en koeling van de snijkop een prioriteit

Voordelen van laser:

- Precisie (0,005" in stukdelen en 0,025" over de volledige slag typisch)

- Zeer snelle verwerkingstijden in geselecteerde materialen en diktes

- Eenvoudig geautomatiseerd

- Superieure randkwaliteit

- Slag geëlimineerd

BESLISSEN TUSSEN PLASMA EN LASER

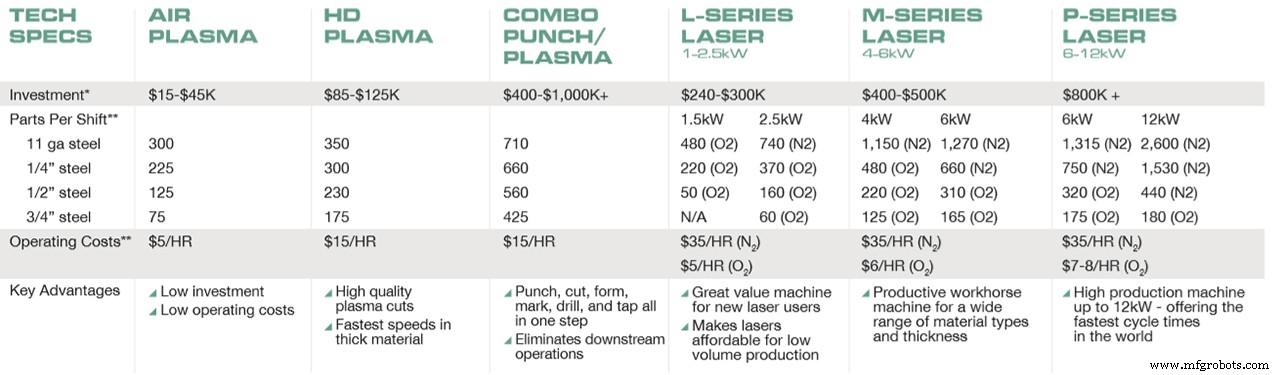

Hieronder vindt u een geweldige grafiek van onze leverancier van zowel plasma- als lasersnijsystemen, Piranha Fab. Deze grafiek geeft de investeringskosten weer van eenvoudige tot geavanceerde systemen, samen met hun verwachte doorvoer- en investeringskosten. Hoewel de grafiek geen regel is, is het een geweldige hulpbron en gids om u te helpen bij het maken van de juiste beslissing tussen plasma- of lasersnijden voor uw winkel en toepassing.

Bij Southern Fabricating Machinery Sales Inc kennen we plasma- en lasersnijsystemen en kunnen we u helpen bij het kiezen en verkrijgen van het juiste systeem voor uw behoeften. Of u nu uw eerste of tiende systeem wilt kopen, wij kunnen ervoor zorgen dat u de beste waarde krijgt voor uw onderdeel, proces, toepassing en budget. Bekijk nu onze beschikbare LASER- en PLASMA-systemen of bel ons vandaag nog op 813-444-4555 of bezoek ons op internet op www.southernfabsales.com

Industrieel materiaal

- Plasma versus lasersnijden:wat is het verschil?

- CO2 versus Nd-lasersnijden:wat is het verschil?

- Waterstraal versus lasersnijden:wat is het verschil?

- Wat zijn de verschillende soorten kranen en welke is geschikt voor u?

- De precisie en het proces van lasersnijtechnologie begrijpen

- Lasersnijden:technologie en kansen

- Tips voor het vinden van de juiste lasersnijmachine

- De juiste laser kiezen

- Het voordeel van plasma met behulp van True Hole-technologie

- Is het automatiseren van uw lasersnijsysteem geschikt voor uw toepassing?

- De juiste CNC-plasmatafel kiezen