Bewerking van lucht- en ruimtevaartonderdelen met hoge tolerantie

Snelle DTM werd in 2002 opgericht als eenmanszaak door president Tim Allard. Nadat hij voor grotere bedrijven zoals Hitchiner Manufacturing had gewerkt, kreeg hij de kans om zijn vaardigheden als machinist aan te scherpen op een indrukwekkend scala aan apparatuur, waaronder een snelle Roku Roku, 5-assige Hermle-machines met Heidenhain-besturing en enkele hoogwaardige Makino's. Maar aanvankelijk deed hij bij zijn eigen bedrijf vooral engineeringwerk en het eerste apparaat dat hij kocht was een CMM-machine.

Allard legt uit:"Ik dacht dat ik het bedrijf vanaf de kwaliteitskant zou opbouwen, wat ongeveer het tegenovergestelde is van de manier waarop iemand anders het doet. Dat werkte voor mij echt goed, want we konden ISO-gecertificeerd worden. Voor een winkel van de omvang die we moeten hebben, is ISO-certificering direct uit de poort, je weet dat niet iedereen dat heeft, en maar heel weinig bedrijven van onze grootte hebben het. Dit is ideaal voor het bewerken van lucht- en ruimtevaartonderdelen met een hoge tolerantie.”

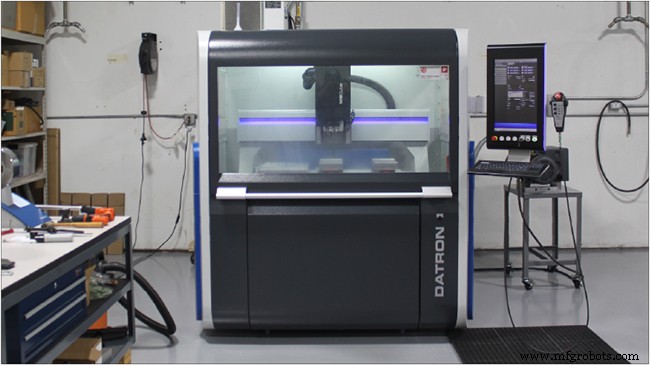

In 2004 deed Allard opnieuw onderzoek naar high-speed bewerkingstechnologie omdat hij kansen zag in het produceren van grafiet voor regionale matrijzenmakers die zinkmachines hadden en elektroden nodig hadden. Hij herinnert zich:"Ik was dus op zoek naar een machine die zeer geschikt was voor het bewerken van grafiet en toen kwam de DATRON op mijn radar via een zoekopdracht op internet. Ik ging naar DATRON en keek naar de machine en voerde de cijfers door, maar kon het op dat moment gewoon niet. Ik wist dat het een goede match was, het was alleen maar om de timing te bepalen."

Dus in de tussentijd kocht Allard een Haas VF-1 met een spil van 30.000 tpm en een BT 30 Taper en hun hogesnelheidsbewerkingspakket. Hij legt uit dat het werk dat ze kregen stabiel was, maar niet ideaal. "Vroeger kregen we al deze grote aluminium behuizingen die we uitstaken met een inch vingerfrees. Een aantal jaren lang kregen we dat soort werk, maar we hebben er nooit echt veel geld mee verdiend."

Maar de dingen veranderden snel toen zijn vorige werkgever Hitchiner Manufacturing de afdeling waar hij had gewerkt sloot en de 25 werknemers die voor hem hadden gewerkt, bij andere bedrijven gingen werken. Allard zei:"Ze werden allemaal mijn klanten en een van de jongens ging naar BAE Systems en hij is degene die ons daar oorspronkelijk binnenhaalde."

Gespecialiseerd in het machinaal bewerken van lucht- en ruimtevaartonderdelen met hoge tolerantie

Tegenwoordig vertegenwoordigen BAE Systems en andere klanten uit de lucht- en ruimtevaartindustrie, zoals Fibertek in Herndon, VA 95% van de activiteiten van Rapid DTM en dit is zeer winstgevend gebleken voor het bedrijf. Zozeer zelfs dat Allard in 2016 besloot om de focus van het bedrijf uitsluitend op de nichebusiness te beperken of deze kleine onderdelen te maken volgens de veeleisende specificaties die door de industrie worden gevraagd. "Ik wilde me concentreren op wat we goed doen en een aantal van deze andere dingen kwijtraken. Ik had twee grote verticale bewerkingscentra, een grote Haas VF-5 en een grote Doosan en ik zei:laten we deze twee machines wegdoen en een andere machine kopen die onze kleine Haas gaat complimenteren en bij dit kleine, kleine niche-achtige werk blijven. deze kleine snijders die een mijl hangen, je weet waar je ze echt moet kunnen opwinden en een zekere nauwkeurigheid kunnen behouden."

Dus kochten ze een DATRON M8Cube en investeerden ze ook fors in hun metrologieactiviteiten door hun metrologiecapaciteit te verdubbelen. Naast hun CMM's hebben ze nu een vision-systeem en sommige van hun banen zijn rechtstreekse metrologie en CMM-werk. DMG Mori laat ze bijvoorbeeld demo-onderdelen controleren die op hun machines zijn gemaakt en ze meten ook onderdelen voor andere machinewerkplaatsen. Allard heeft zo'n reputatie opgebouwd voor zijn expertise in CMM dat hij zelfs CMM-trainingen geeft voor Hexagon Metrology, het bedrijf waar hij zijn CMM-apparatuur koopt. Een van de andere klanten van Hexagon is een grote machinewerkplaats, en terwijl hij hen trainde om hun CMM te gebruiken, ontdekte hij dat ze worstelden met een freesklus waarbij ze heel klein gereedschap moesten gebruiken om staal te snijden. Hij legde hen uit dat bij een maximum toerental van 12.000 hun freesmachine niet opgewassen was tegen de taak. Toen hij hen vertelde dat hij een DATRON had die hun onderdeel kon frezen, vroegen ze:"Wat is een DATRON?" Hij legde uit:"Het probleem met dit soort klussen is dat de gereedschappen erg snel verslijten omdat ze niet bestand zijn tegen de hitte die je erin moet krijgen en eruit moet komen, vooral met dit type staal dat de neiging heeft om te werken. verharden.” Met die uitleg suggereerden ze Allard het werk voor hen te doen, en hij reageerde door te suggereren dat ze hun eigen DATRON-machine zouden krijgen. Het is niet dat ik niet wilde helpen, het is gewoon dat we niet echt op zoek naar meer zaken. We zijn nu 12 weken gepland en hebben het druk. Alleen onze DATRON-machine draait 10 uur per dag van maandag tot en met vrijdag en 5 uur op zaterdag.”

Wanneer hij de DATRON vergelijkt met andere machines die hij heeft gebruikt, zegt Allard:"Natuurlijk zijn ze in termen van spilsnelheid hoger dan wat de meeste mensen daar aanbieden. Haas biedt niets hoger dan 15.000 tpm en andere machines van deze omvang hebben niet het soort spilsnelheden dat DATRON gebruikt. Bovendien is de nauwkeurigheid die DATRON heeft echt uitstekend. Weet je, ik controleer alles op de CMM, en ik heb video's gepost waarin we de rondheid controleren van onderdelen die uit de DATRON zijn gekomen en we zitten op ongeveer 4 micron."

Allard heeft niet het gevoel dat er veel verschil is tussen een jobshop en een prototyping-winkel, want zelfs als ze slechts een onderdeel aan het prototypen zijn, is de kans groot dat het later een korte productiebaan wordt. Als voorbeeld wijst hij op een BAE-onderdeel dat 2 jaar geleden begon als 5 prototypes, en op deze dag runt hij 35 assemblages. "We maakten de originele prototypes, dus toen het tijd was voor hun productieorder, waren we het enige bedrijf dat gekwalificeerd was om de klus te klaren. Vanwege de aard van de rol en het feit dat we hadden bewezen dat we het konden, wilden ze het aan niemand anders geven. Het is een vreemd project, het is een beetje ongewoon en dat is een beetje wat we doen. Dit spul zou voor veel winkels in de "no quote"-stapel kunnen vallen omdat het complex is, het is allemaal 3D-werk, strakke toleranties, kleine hoeveelheden, dingen die de meeste mensen niet willen aanraken, ... en dat is wat ik leuk vind.

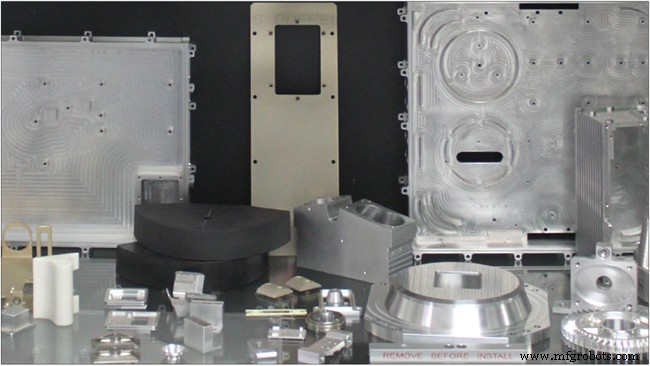

Vanwege hun focus op de luchtvaartindustrie, wordt de DATRON-machine van Rapid DTM meestal gebruikt om aluminium te frezen, maar ze gebruiken het ook om 303 roestvrij staal, 17-4 roestvrij staal, 6AL-4V titanium, G10 en veel Delrin te bewerken volgens Allard. Voor BAE Systems variëren de onderdelen allemaal enigszins, maar zijn ze in sommige opzichten vergelijkbaar - een daarvan is dat het deze kleine aluminium blokken van MIC-6 zijn en die ongeveer 5 inch bij 3 inch en een halve inch dik zijn. Rapid DTM freest kleine verticale sleuven die vrij diep zijn. Allard legt uit:"Dus, we gebruiken hele kleine tools die veel meer hangen dan je ooit zou moeten doen, een van deze tools - maar dit is het soort dingen dat ik al heel lang doe . ” Jaren geleden, toen ze begonnen met het maken van deze onderdelen, kostte het hun Haas-machineoperator ongeveer 10 uur om een enkele eenheid te produceren. Door evolutie in CAM-technologie, in wezen in staat om meer bewerkingen in rust uit te voeren, waren ze in staat om die cyclustijd op ongeveer 5 tot 6 uur op hun Haas-machine te brengen.

Allard zegt: "Maar toen we de taak naar de DATRON verhuisden, kregen we de cyclustijd teruggebracht tot ongeveer 2,5 uur voor een verbetering van meer dan 50%."

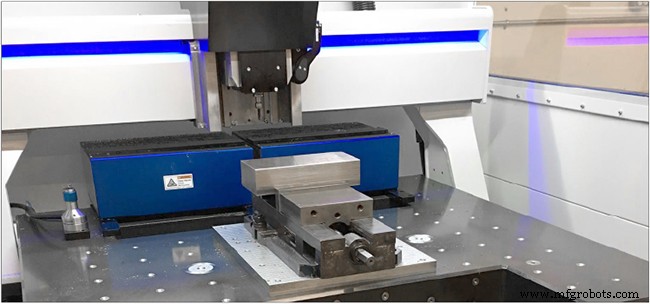

In het geval van Rapid DTM's prototyping en productie in kleine oplagen, hebben veel van de onderdelen die ze produceren korte cyclustijden, dus snelle insteltijden zijn van cruciaal belang. Allard zegt:"Ik heb van alles een kleine hoeveelheid. Bij klussen van de afgelopen 4 dagen is onze cyclustijd 44 seconden, dus ik laad onderdelen in en uit … wat niet mijn favoriete soort werk is. Het feit dat de installatie op de M8Cube snel en eenvoudig is, helpt enorm.” Het bewerkingsgebied op de DATRON M8Cube is ruim 40 "x 32", wat meerdere opstellingen mogelijk maakt, zoals ondeugden, pneumatische klemmen en vacuümhouders. Dit biedt fabrikanten de flexibiliteit om zich aan veranderende behoeften aan te passen en snel om te schakelen. De machine van Rapid DTM heeft ook een uitsnijding aan de voorkant van het bed waarmee verticale klemming mogelijk is om de uiteinden van bijzonder lange of hoge werkstukken te bewerken.

Over het grote werkgebied van de M8Cube zegt Allard:"Elke paar dagen is er een andere taak die op de DATRON wordt uitgevoerd en dat is de aard van wat ik doe. Dat is ook een deel van de uitdaging bij het maken van prototypes, je moet ondeugden, vacuümspanplaten opzetten en gereedschap. Als de jongens van BAE Systems langskomen en naar de M8Cube kijken, is een van de eerste dingen die ze noemen dat voor een machine van dit formaat en dit gewicht een ton XY-verplaatsing heeft.”

Allard is ook zeer onder de indruk van de precisie van de M8Cube en de kwaliteit van de geïntegreerde Renishaw taster. "Als onderdeel van onze metrologieactiviteiten gebruik ik al heel lang meettechnologie en er is ook een Renishaw-taster in de Haas. Maar ik doe een demonstratie over de verschillen in hoe de twee systemen werken en enkele van de voordelen die de DATRON heeft. Je kunt alles doen wat je doet op de DATRON op de Haas, maar het kan zijn dat je een aantal verschillende macro's nodig hebt om het te doen. Met de DATRON is er een veel groter menu om te tasten omdat er zijn nog zoveel meer dingen die je kunt doen binnen diezelfde cyclus.

Bijvoorbeeld, gisteren gebruikte ik zachte kaken. Dus je hebt twee bankschroefbekken opgesteld met een opening ertussen. Dus ik wilde een Z-nul plaatsen op de bovenkant van de achterste bankschroef. Ik wilde de X-nul instellen op de middellijn van die achterste bankschroef en dan mijn Y-nul aan de buitenkant over de twee kaken. Met de Haas zou ik dat als twee verschillende cycli moeten doen. Ik zou een baan X en een Z als één cyclus kunnen doen en dan zou ik de spil naar de middellijn in de Y-richting moeten verplaatsen en dan een baan Y-cyclus moeten doen. Terwijl u met de DATRON, zoals dat menu is ingesteld, u X en Y kunt verschuiven naar taster Z en u Y kunt verschuiven om de X te tasten. U hebt die opties niet in de ingebouwde Renishaw-cycli voor de Haas . Er is echt geen ander meetsysteem (voor zover ik weet) dat je de flexibiliteit geeft die DATRON-taster biedt.”

CNC machine

- om geld te besparen op CNC-machineonderdelen

- 3D-printen vs. CNC-bewerking van kunststof onderdelen

- Vespel®:het ruimtevaartmateriaal

- CNC verspanen van aangepaste onderdelen

- CNC-bewerking van grote onderdelen

- Tips voor CNC-bewerking van titanium:ruimtevaart en meer

- Aerospace CNC-bewerking:lichtgewicht titanium onderdelen en meer

- Hoe de winstgevendheid te maximaliseren bij bewerkingen met hoge precisie?

- Kwaliteit bereiken in de lucht- en ruimtevaartindustrie

- Tolerantie en precisie CNC-bewerking

- Onderdelen geproduceerd door precisie CNC-bewerkingsprocessen