Panty

Achtergrond

Panty's zijn een vorm van pure dameskousen die zich uitstrekken van de taille tot de tenen. De termen kousen en kous afgeleid van de Angelsaksische woorden hosa, wat 'strakke broek' betekent, en stoka, wat 'stomp' betekent. Toen het bovenste deel van een broekspijp werd afgesneden, werd de resterende stoka 'kous' en hosa werd 'kousen'. Doorzichtige kousen en slang werden eeuwenlang als afzonderlijke been- en voetbedekking gedragen. Na de Tweede Wereldoorlog begonnen modeontwerpers slipjes aan kousen te bevestigen, waardoor de vorm van kousen ontstond die momenteel de voorkeur heeft van de meeste vrouwen. Hoewel hun meest fundamentele doel is om de voeten en benen van vrouwelijke consumenten te beschermen en te verfraaien, worden nylons ook voor andere doeleinden gebruikt, waaronder het ondersteunen van de benen van voetballers en het beschermen van gewassen tegen stofstormen. Panty's zijn zelfs gerecycled in de kunst- en ambachtsindustrie, waar ze worden versneden en gevuld met fiberfill om de armen en benen van poppen en knuffels te worden.

Er zijn maar weinig vroege verwijzingen naar kousen voor vrouwen, omdat elke openbare vermelding van vrouwenbenen tot de twintigste eeuw als ongepast werd beschouwd. De eerste bestaande discussie over een kledingstuk dat lijkt op de panty van vandaag, betreft de 'strakke slang' die jonge Venetiaanse mannen in de veertiende eeuw onder korte jasjes droegen. Gemaakt van zijde, waren deze leggings vaak felgekleurd en geborduurd; oudere Venetianen beschouwden ze als buitengewoon onbescheiden. Een van de vroegste vermeldingen van vrouwen die kousen droegen, komt voor in de archieven van koningin Elizabeth I, wiens 'zijdevrouw' haar een paar gebreide zwarte zijden kousen aanbood. De koningin bewonderde hun zachtheid en comfort, vroeg om meer en droeg de rest van haar leven alleen zijden kousen.

In 1589, toen dominee William Lee probeerde de eerste breimachine te patenteren, weigerde koningin Elizabeth zijn verzoek omdat, zo beweerde ze, de grove kousen die door Lee's machine werden geproduceerd inferieur waren aan de zijden slang die ze uit Spanje had verscheept. Lee verbeterde zijn machine, waardoor hij zachtere kousen kon maken, maar Elizabeths opvolger, James I, weigerde ook zijn tweede patentaanvraag, dit keer uit angst dat de machine het levensonderhoud van Engelse handbreisters in gevaar zou brengen. Na Lee's dood bouwde zijn broer een raambreimachine die honderden jaren lang ongeëvenaard bleef.

Toen William Cotton in 1864 de eerste geautomatiseerde breimachine uitvond, verwerkte hij de belangrijkste kenmerken van Lee's ontwerp, met name de veer-baardnaald die nog steeds wordt gebruikt in veel hedendaagse breimachines. Genoemd naar de fijne, open haak die uit de naald steekt in een hoek zoals die van het haar in de baard van een man, moet de veer-baardnaald worden gebruikt met een persapparaat om de haak te sluiten terwijl deze een lus vormt. Dit type naald is ideaal voor kousen omdat het kleinere lussen produceert en dus een fijner weefsel. De machine met rechte staaf van Cotton creëerde platte vellen stof met behulp van een inslagsteek waarbij een continu garen werd gevoerd naar naalden die heen en weer horizontale rijen naaiden. Door meer of minder naalden te gebruiken om verschillende delen van een kous te breien, konden arbeiders de dikte van het kledingstuk variëren:meer naalden produceerden dikkere stof. Het naaien begon aan de bovenkant van de kous met een rand of een dikke strook waaraan vrouwen kousenbanden konden bevestigen. om tegemoet te komen  Nylon wordt gemaakt in een proces dat bekend staat als 'smeltspinnen'. Eerst wordt een stroperige polymeeroplossing geproduceerd en vervolgens geëxtrudeerd door een spindop. Als de nylon snaren tevoorschijn komen, worden ze gekoeld door lucht en over rollen gespannen om de moleculaire ketens te stabiliseren en de vezels te versterken. Het garen wordt vervolgens op spoelen gewikkeld.

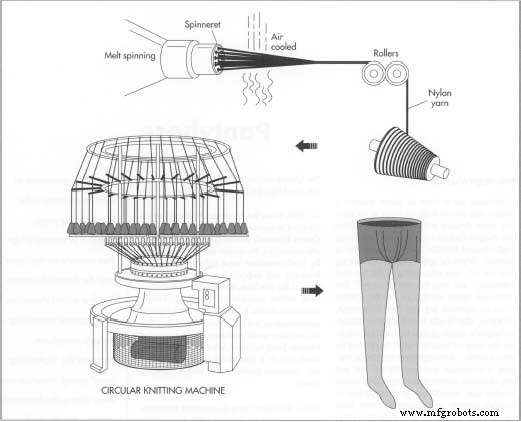

Nylon wordt gemaakt in een proces dat bekend staat als 'smeltspinnen'. Eerst wordt een stroperige polymeeroplossing geproduceerd en vervolgens geëxtrudeerd door een spindop. Als de nylon snaren tevoorschijn komen, worden ze gekoeld door lucht en over rollen gespannen om de moleculaire ketens te stabiliseren en de vezels te versterken. Het garen wordt vervolgens op spoelen gewikkeld.

Vervolgens wordt het garen in een computergestuurde rondbreimachine gevoerd, die zijn 300 tot 420 naalden gebruikt om het nylon om te zetten in een reeks lussen. Het duurt ongeveer 90 seconden om een kous over de volledige lengte te breien. de voeten en enkels, de kousstof was aan de onderkant dunner, hoewel de stof bij de hiel dik bleef, voor dempingsdoeleinden. Nadat het uit de Cotton's machine was gehaald, werd de stof met de hand gevormd en aan de achterkant dichtgenaaid om zogenaamde full-fashioned kousen te produceren.

Ook geproduceerd in het midden van de negentiende eeuw, werden de eerste naadloze kousen gemaakt op cirkelvormige machines die buizen van stof breiden waaraan vervolgens afzonderlijke voet- en teenstukken werden bevestigd. Hoewel deze kousen aantrekkelijker waren omdat ze geen zichtbare naden hadden, zakten ze in de knieën en enkels omdat cirkelvormige machines geen steken konden toevoegen of laten vallen zoals de Lee en Cotton-machines. Pas in de Tweede Wereldoorlog maakten twee ontwikkelingen beter passende kousen mogelijk. Ten eerste werden cirkelvormige machines verbeterd, zodat ze kousen uit één stuk konden breien. Nog belangrijker was de uitvinding van de DuPont Company van een synthetische vezel, nylon genaamd. Nadat het in een buis was genaaid, kon nylon worden verwarmd en gevormd tot een vorm die het daarna zou behouden door talloze rekoefeningen en wasbeurten. Kousen gemaakt van deze revolutionaire stof werden in 1940 bij de algemene bevolking geïntroduceerd en de onmiddellijke populariteit ervan maakte het woord "nylons" al snel synoniem met kousen.

Maar door de oorlog die de ontwikkeling van nylon had versneld, nam ook de vraag ernaar toe, dus in het begin van de jaren veertig bood de kousenindustrie sokken aan in plaats van kousen. Het enkelbandje, een korte katoenen sok, werd de tijdelijke vervanging waar de meeste vrouwen de voorkeur aan gaven, vooral de jonge consumenten die bekend staan als 'bobby-soxers'. Maar toen de oorlog voorbij was en nylon weer beschikbaar was voor consumentengebruik, keerden de meeste vrouwen terug naar nylonkousen. In de jaren zestig maakten de kortere roklengtes langere kousen noodzakelijk, en modeontwerpers creëerden wat we nu kennen als panty's door slipjes aan kousen te bevestigen. Naast het opvangen van alle fluctuaties in de zoom, hoeft panty's niet te worden opgehouden met de jarretels en jarretelgordels die eerder werden gebruikt om kousen vast te zetten. Nylons zijn een modeaccessoire geworden waar maar weinig vrouwen zonder willen. Dit geldt met name voor de bedienden, waar ze worden beschouwd als een essentieel onderdeel van geschikte kantoorkleding.

Grondstoffen

Panty's zijn over het algemeen gemaakt van een op nylon gebaseerde mix van synthetische vezels. Het nylon dat het meest wordt gebruikt, nylon 6,6, is gemaakt van adipinezuur, een organisch zuur en hexamethyleendiamine, een organische base, die chemisch worden gecombineerd om een nylonzout te vormen. Omdat nylon een plastic materiaal is - eigenlijk de eerste thermoplastische vezel die ooit is gebruikt - moet het zout polymerisatie ondergaan. In dit proces worden verschillende moleculen gecombineerd om langere moleculaire ketens te vormen. Deze kettingen resulteren in een gladde, dikke substantie die vervolgens in kleine vormen of pellets wordt gesneden, voordat ze tot garen worden gesponnen. De grootte, sterkte, gewicht, elasticiteit en glans van de nylonvezel worden tijdens de voorbereiding bepaald door het aantal en het type gebruikte filamenten te regelen. Zo ontstaat glans door toevoeging van titaandioxide (TiO 2 ). De resulterende vezel is zeer elastisch en behoudt zijn vorm na herhaaldelijk wassen en strekken. De weerstand tegen kreuken en kreuken, de duurzaamheid en het feit dat het snel droogt, maken het een gewilde stof voor drukke vrouwen.

Tegenwoordig zijn filamenten van een andere synthetische vezel, spandex, worden vaak gecombineerd met nylon filamenten om de elasticiteit te vergroten en een nauwsluitende pasvorm te bereiken. Meer recentelijk zijn andere nieuwe vezels bekend als microvezels of microdeniers zijn gemengd met nylon. Een denier is een maateenheid die de dikte van nylongaren aangeeft. De denierschaal loopt van 7 tot 80 denier, waarbij kleinere getallen fijner garen aangeven en hogere getallen zwaarder garen dat zal worden gebruikt om sterkere stoffen te maken. Wanneer ze worden gemengd met nylon, verbeteren microdeniers de zachtheid, houden ze de kleur gelijkmatiger en zorgen ze voor een betere pasvorm.

Ontwerp

Panty's worden meestal geclassificeerd als puur, semi-transparant of dienstgewicht, waarbij het gewicht wordt bepaald door de denier en het aantal naalden dat tijdens de productie wordt gebruikt. Hoewel kousen niet van vorm verschillen, zullen modeontwerpers de kleur, textuur en het patroon van hun kousen variëren. Net zoals de mode-industrie verschillende soorten kleding aanbiedt die geschikt zijn voor specifieke functies en gelegenheden, ontwerpt zij kousen die zijn afgestemd op specifieke doeleinden. Zo worden zwaarder gebreide en naturelkleurige panty's als praktischer beschouwd voor overdag en op kantoor, terwijl pure kousen worden bewaard voor avondzaken en speciale gelegenheden. Evenzo worden donkere nylons over het algemeen in de winter in de winkelschappen gevonden, terwijl bleke tinten in de lente en zomer worden weergegeven. Bovendien bieden sommige ontwerpers een slang aan met extra elastiek dat in het middenrif is genaaid om als "buikbeheersing" te dienen; weer anderen produceren nylons met lichtgewicht gordels in plaats van slipjes. Omdat nylon niet goed "ademt", bieden sommige fabrikanten kousen aan met katoenen kruispanelen, en zowel tenen als hielen kunnen worden versterkt om het rennen te voorkomen.

Het fabricageproces

Nylongaren maken

- 1 Nylongaren wordt gemaakt in een proces dat bekend staat als smeltspinnen. Ten eerste moeten de betrokken chemicaliën - adipinezuur en hexamethyleendiamine - worden gepolymeriseerd om een dikke hars te vormen die vervolgens in chips of pellets wordt gesneden. Deze pellets worden vervolgens in een autoclaaf verwarmd en onder druk gebracht tot een stroperige oplossing. Vervolgens wordt de oplossing geëxtrudeerd door een spindop - een apparaat dat eruitziet en werkt als een douchekop, met lange strengen nylonoplossing die uit de gaten in het apparaat komen. Het aantal gaten hangt af van het gewenste type garen:één gat produceert monofilamentgaren, dat erg dun en transparant is; meerdere gaten produceren multifilamentgaren, dat dichter en minder transparant is. Als de vezels uit de spindop komen, worden ze gekoeld door lucht en vervolgens over rollen gespannen om de moleculaire ketens te stabiliseren en de vezels te versterken. Het garen wordt vervolgens op spoelen gewikkeld.

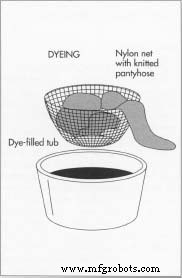

Nadat de benen aan elkaar zijn genaaid en de teenopeningen zijn gesloten, worden de panty's ondergedompeld in een verfmachine. Een moderne verfmachine kan ongeveer 3.500 dozijn paar slangen per dag kleuren. Na het drogen en boarden – het stomen van de slang tot de juiste vorm – zijn de kledingstukken klaar om verpakt te worden.

Nadat de benen aan elkaar zijn genaaid en de teenopeningen zijn gesloten, worden de panty's ondergedompeld in een verfmachine. Een moderne verfmachine kan ongeveer 3.500 dozijn paar slangen per dag kleuren. Na het drogen en boarden – het stomen van de slang tot de juiste vorm – zijn de kledingstukken klaar om verpakt te worden.

Breien

- 2 Garen wordt ingevoerd in een rondbreimachine, die het omzet in een reeks lussen. Meestal computergestuurd, bevat de machine 300 tot 420 naalden en draait met snelheden tot 1.200 RPM; het duurt ongeveer 90 seconden om een kous over de volledige lengte te breien.

Naden

- 3 Vervolgens worden de openingen bij de tenen aan elkaar genaaid en worden twee kousen aan elkaar genaaid om een panty te vormen. Soms zijn ze aan elkaar genaaid met een kruis. Net als de andere stappen bij de vervaardiging van panty's, is het naaien bijna volledig geautomatiseerd.

Verven en drogen

- 4 Het genaaide product gaat vervolgens naar een verfmachine waar het wordt geverfd in een van de meer dan 100 verschillende tinten. De verfmachine kan ongeveer 3.500 dozijn paar per dag kleuren. Eenmaal geverfd, worden de panty's naar een compartimentdroger gebracht die ze droogt.

Instappen

- 5 Deze volgende stap, het boarden, gebeurt soms al vóór het verfproces, afhankelijk van het gewenste eindproduct. Boarding is het proces van het plaatsen van de panty over beenvormen waar ze worden gestoomd en verwarmd tot de gewenste vorm. Met minder dure kousen kan deze stap volledig worden overgeslagen en kan de panty in ontspannen toestand worden verpakt.

Inspecteren

- 6 Tijdens het hele productieproces worden kwaliteitscontroles uitgevoerd op de panty. Voor de inspectie wordt een statistische methode gebruikt.

Verpakking

- 7 Panty's die voldoen aan de keuringsrichtlijnen worden handmatig of automatisch verpakt in een doos of kartonnen envelop.

Orders invullen:picken en verzenden

- 8 Nadat ze de fabriek hebben verlaten, worden de panty's opgeslagen in magazijnen en geordend op maat, stijl en kleur voor een efficiënte orderverwerking. Bestellingen van klanten worden gevuld door personeel op verschillende "verzamel"-stations die naast een transportband zijn geplaatst die de gevulde dozen naar een verzamelplaats vervoert voor uiteindelijke verzending naar retailmarkten.

Op producten/Afval

De kousenindustrie moet het hoofd bieden aan de problemen waarmee alle textielfabrieken worden geconfronteerd bij het produceren van een stof. In het bijzonder moeten kousenfabrieken het afvalwater dat tijdens de verffase ontstaat, behandelen om verontreiniging te voorkomen. Veel van de kleurstoffen die worden gebruikt om panty's te kleuren, bevatten giftige stoffen zoals ammoniumsulfaat. Om schadelijk afvalwater tot een minimum te beperken, moeten fabrikanten zich houden aan de richtlijnen die zijn opgesteld door de Environmental Protection Agency (EPA) van de Amerikaanse overheid. Door het water te behandelen voordat het in rivieren wordt gedumpt, zijn een aantal problemen met het afvalwater weggenomen. Een andere benadering was het beheersen van de hoeveelheden van verschillende chemicaliën die tijdens het fabricageproces worden gebruikt. Het niet goed meten van chemicaliën kan een overdaad aan sommige materialen veroorzaken, waardoor schadelijk afval ontstaat. Een derde idee was om waar mogelijk minder schadelijke chemicaliën te vervangen.

De Toekomst

De kousenindustrie produceert momenteel jaarlijks bijna 2 miljard paar doorschijnende damesslangen. Industrie-analisten voorspellen dat consumenten nylons van hoge kwaliteit in verschillende tinten, stijlen en mate van transparantheid zullen blijven eisen. Fabrikanten zullen ernaar streven om aan de behoefte van de consument te voldoen door te experimenteren met hybride stoffen die synthetische vezels combineren met natuurlijke vezels zoals katoen.

Productieproces