HDI-printplaatlay-out - speciale aspecten waar u op moet letten

HDI PCB-lay-out is niet eenvoudig, gezien de vele factoren die een rol spelen in combinatie met de complexiteit van het ontwerpproces zelf. Deze moeilijkheidsgraad gaat een paar stapjes omhoog als u het wilt aanpassen aan uw specificaties. U kunt het beste de juiste fabrikant vinden voor het vervaardigen van een HDI-printplaat die precies past bij uw zakelijke behoeften.

Dat gezegd hebbende, moet u ook de specifieke aspecten van het ontwerp kennen, zodat u de aanpassingsaspecten kunt zien, en op basis daarvan kunt u de juiste fabrikant kiezen om dit aangepaste ontwerp voor u te maken.

Diafragmaverhouding

Een van de eerste dingen waarmee u rekening moet houden bij het ontwerpen van een gat, is de diafragmaverhouding. Als u van plan bent om het traditionele mechanische boorproces te gebruiken, mag uw gatopening niet meer dan 0,15 mm zijn en moet de snelheid van plaatdikte tot opening 8:1 zijn. In bepaalde omstandigheden kunt u tot 12:1 gaan, maar het is het beste om de gebruikelijke 8:1-verhouding te behouden.

Bij laserboren moet de opening van het boorgat 3 tot 6 millimeter zijn, hoewel vier het meest ideaal is. Ook moet de gatdiepte tot het diafragma in de verhouding 1:1 zijn.

Het is belangrijk op te merken dat de opening kleiner wordt tijdens het galvanisatieproces wanneer de plaatdikte toeneemt, omdat het voor de chemische oplossing moeilijk is om door zeer dikke platen heen te dringen. Wanneer de spanning stijgt, worden de defecten ook beter zichtbaar, wat resulteert in een volledig falen van het bord.

Om deze problemen te voorkomen, moet u ervoor zorgen dat het PCB-ontwerpbedrijf dat u kiest bekend is met deze verhoudingen en technieken. Anders krijgt u een hoog uitvalpercentage en mogelijk zelfs een fabricagefout.

HDI PCB-stapeltypes

De classificatiebasis van HDI PCB Stack up is de volgorde van lagen met blinde gaten. Laten we eens kijken naar enkele van de populaire categorieën.

2.1. 1-HDI

In deze categorie is de structuur van begraven en blinde gaten in deze volgorde.

- 1-2 is een blind gat

- 6-5 is een blind gat

- 2-5 is een begraven gat

2.2. Niet-gestapelde 2-HDI

De structuur van een niet-gestapelde 2-HDI is als volgt.

- 1-2 is een blind gat dat niet gestapeld is

- 2-3 is een niet-gestapeld blind gat

- 8-7 is een niet-gestapeld blind gat

- 7-6 is een niet-gestapeld blind gat

- 3-6 is een begraven gat

2.3. Gestapelde 2-HDI

Zo ziet een gestapeld 2-HDI-type eruit.

- 1-2 is een gestapeld blind gat

- 2-3 is een gestapeld blind gat

- 8-7 is een gestapeld blind gat

- 7-6 is een gestapeld blind gat

- 3-6 is een begraven gat.

2.4. Gestapelde en met hars gevulde 2-HDI

In dit voorbeeld is de volgorde van lagen als volgt.

- 1-2 is een gestapeld blind gat

- 2-3 is een gestapeld en met hars gevuld blind gat

- 8-7 is een gestapeld blind gat

- 7-6 is een gestapeld en met hars gevuld blind gat

- 3-6 is een begraven gat.

Deze voorbeelden laten zien dat ontwerpers het juiste asymmetrische ontwerp moeten overwegen om ervoor te zorgen dat de verdeling van begraven en blinde gaten zo is dat de opbrengst van het bord maximaal is. Als er geen uniformiteit is in de structuur van deze gaten, kan dit leiden tot stress en de vorming van eenzijdige kromtrekking, wat uiteindelijk de opbrengst van het bord kan verminderen.

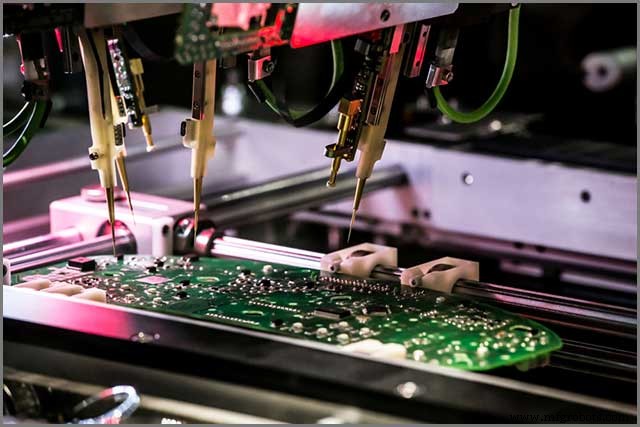

HDI-PCB ontwerpprocesstroom

De processtroom is essentieel voor elk ontwerp, en een HDI-PCB in het bijzonder. Er is een specifieke manier om gaten te boren om ervoor te zorgen dat het bord stabiel is en een goede opbrengst geeft, en je moet fabrikanten vinden die op de hoogte zijn van het exacte proces voor het ontwerp.

Laten we het voorbeeld nemen van twee soorten stapelen om een idee te krijgen van de processtroom en het algehele belang ervan voor het ontwerp.

3.1. 4-laags HDI met één stapeling

Over het algemeen is de processtroom voor een 4-laags HDI relatief vergelijkbaar met die van een gewone PCB. Het enige verschil tussen de twee zit in de volgorde van het boren van gaten. Ontwerpers en ingenieurs moeten beginnen met begraven gaten van 2-3 lagen, gevolgd door het mechanisch boren van 1-4 lagen en tot slot het blinde gat van 1-2 en 4-3.

Als dit proces niet wordt gevolgd, kan dit extreme fabricageproblemen veroorzaken, waardoor de kosten van schroot en productie toenemen.

3.2. 6-laags HDI met twee stapels

In dit geval begint het proces met het boren van begraven gaten in 3-4 lagen, gevolgd door 2-5 lagen, blinde gaten op 2-3 en 5-4 lagen, gaten op 1-6 en tenslotte het boren van 1 -2 en 6-5 blinde gaten.

Ondanks zo'n rigoureuze processtroom wordt 6-laags HDI met twee stapels niet aanbevolen, behalve voor geavanceerde producten. Het productafvalpercentage zal hoog zijn en geaccumuleerde contrapuntfouten kunnen niet worden geëlimineerd.

HDI-PCB Lay-out van componenten

Een ander essentieel aspect waarmee u rekening moet houden bij het ontwerpen van HDI-PCB-kaarten, is de lay-out van componenten. De afstand tussen componenten heeft een grote invloed op de soldeerbaarheid en onderhoudbaarheid van de printplaten.

Idealiter zou de fabrikant die u kiest zich aan de volgende afstand moeten houden om problemen tijdens de installatie te voorkomen.

- Gewone SOP en PIN van andere componenten moeten een minimale afstand van 40 millimeter tussen elk hebben.

- BGA en PIN van andere componenten moeten zich op een minimale afstand van 80 millimeter bevinden.

- Een pincode in gewone componenten kan een afstand van ongeveer 20 millimeter hebben.

- RF, analoge en digitale onderdelen moeten qua ruimte gescheiden zijn. Er moet ook een grote onderlinge afstand zijn, ongeacht of ze zich aan dezelfde of aan een andere kant bevinden.

- Signalen met een hoog vermogen moeten ver weg zijn van andere signalen.

Dit zijn minimumspecificaties en de fabrikant moet ernaar streven om zoveel mogelijk ruimte te geven om het solderen, monteren en eventueel nabewerken te vergemakkelijken.

Zoals je kunt zien, is de lay-out van grote invloed op het ontwerp en de uiteindelijke prestaties van je board.

Tracking

Een betrouwbare fabrikant moet bij het traceren rekening houden met veel verschillende aspecten om ervoor te zorgen dat het uiteindelijke ontwerp stabiel is en voldoet aan uw behoeften en verwachtingen.

Enkele van deze aspecten zijn:

- Componenten op de bovenste en onderste lagen moeten goed geïsoleerd zijn. op

- Wederzijdse overspraak tussen de signalen van de binnenste laag moet op een minimumniveau zijn.

- Zorg voor RF-signalen en analoge gebieden dat er een juiste reflow-baan rond elk bord is.

- Volg noodzakelijke signalen met hoge impedantieniveaus met een hogere prioriteit dan andere signalen.

Het volgen van deze trackingoverwegingen is noodzakelijk om kortsluiting, open circuits, zwakke absorptie en andere problemen te voorkomen die een slecht ontwerp teisteren.

HDI-printplaat-indeling – padgrootte

De grootte van de pad heeft een grote invloed op het ontwerpresultaat, vooral in grootte en gewicht. Het kan ook de totale omvang van het elektronische product verkleinen als dat een van uw ontwerpdoelen is.

Hieronder staan enkele ideale kussenmaten, hoewel aanpassing van deze maten mogelijk is op basis van specifieke vereisten.

- De maat van het kussentje moet drie millimeter groter zijn dan de boormaat voor respectievelijk Blinde Via en 10 millimeter boven de boormaat voor Buried Via en Through Hole.

- Geavanceerde optie, de padmaat moet respectievelijk zes millimeter groter zijn dan de boormaat voor Blind Via en 14 millimeter boven de boormaat voor Buried Via en Through Hole.

- Voor standaardplaten moet de afmeting van het kussen acht millimeter groter zijn dan de boormaat voor respectievelijk Blinde Via en 20 millimeter boven de boormaat voor Buried Via en Through Hole.

HDI PCB-layout–materiaal

PCB bevat vier lagen, die allemaal met warmte zijn gelamineerd tot een enkele laag. De gebruikte materialen van de bovenste laag tot aan de onderkant zijn onder andere zeefdruk, soldeermasker, koper en substraat. Hiervan is de substraatlaag glasvezel en wordt vaak FR4 genoemd, wat brandwerend betekent. De dikte van deze substraatlaag kan variëren afhankelijk van de vereisten en het apparaat.

Er zijn veel subcategorieën in elk van de bovenstaande vier lagen die afhankelijk kunnen zijn van uw vereisten.

Hoewel het de standaardplaten zijn, zijn er ook planken gemaakt van goedkopere materialen. Maar deze platen gaan niet lang mee en hebben de neiging om hun laminering snel te verliezen, afhankelijk van het gebruikte materiaal. Je kunt deze goedkope materialen zelfs herkennen aan de geur die ze afgeven tijdens het soldeerproces.

Het is aan u om een fabrikant te vinden die de beste materialen voor uw vereisten gebruikt.

HDI PCB-layout–conclusie

We hopen dat deze informatie u een algemeen idee geeft van uw aspecten bij het ontwerpen van een HDI-printplaat. Als u van plan bent een fabrikant te vinden die dit werk voor u kan doen, zorg er dan voor dat het bedrijf dat u kiest deze aspecten grondig begrijpt en de ervaring en vaardigheid heeft om het juiste bord voor uw behoeften te maken.

De juiste fabrikant kent deze dingen uit het hoofd en verwacht niet dat u deze speciale overwegingen invoert.

Industriële technologie

- Typen PCB-gaten

- Wat u moet weten over PCB-assemblage

- Wat is een PCB en waarom hebben we ze nodig

- PS4-controller PCB-printplaat – wat u moet weten

- Kortsluitbeveiliging - wat u moet weten

- Prijs van printplaat:moet u deze controleren?

- HDI PCB-fabrikant - Hoe de juiste fabrikant te kiezen?

- Hoe te bepalen of uw product HDI of een gewone printplaat is?

- HDI PCB's-Density Interconnect (HDI) PCB's Marktvoorspelling

- Wat zijn precisiebewerkings- en verwerkingstips - Waar moet u op letten bij precisie CNC-bewerking?

- Flex PCB-ontwerpaanwijzingen die u moet kennen