Optimalisatie van het bedieningspaneel voor industriële machines

Ontwerpers en ingenieurs hebben beperkte tijd om de plannen voor het bedieningspaneel af te werken en komen vaker dan vaak problemen tegen om producten te produceren met een robuuste levenscyclus die ook aan alle ontwerpvereisten voldoet. Producten repliceren niet ideaal in ruwe omgevingen zoals ze doen in controleomgevingen. Praktische problemen die in het veld worden ervaren, kunnen leiden tot uitvaltijd die nodig is om beschadigde systemen te repareren, wat kan leiden tot kostbaar onderhoud.

Het artikel gaat dieper in op oplossingen en praktijken die regeltechnici en paneelontwerpers helpen om de ontwikkeling van het bedieningspaneel en de productlevenscyclus te optimaliseren. Dit biedt tips en hulpmiddelen om betere procesoplossingen te leveren om de kosten te verlagen en de prestaties van de levenscyclus te verbeteren.

Optimaliseren van de ruimte op het Configuratiescherm

Machine-ingenieurs en ontwerpers worden uitgedaagd om de machines die ze bouwen voortdurend te verkleinen en te verkleinen. Dit betekent dat ontwerpers kleinere voetafdrukken moeten bouwen om meer in bestaande bedieningspanelen te passen. Het maximaliseren van de ruimte op het platform van de behuizing is een goede oplossing. Maar er zijn verschillende uitdagers met het ontwerpen van kleinere bedieningspanelen. Overwegingen zijn onder meer:

- Kabelscheiding

- Thermisch beheer

- Kabelinvoer

- Elektromagnetische interferentie

- Kabelbochtradius

- Ruimte voor toekomstige uitbreiding

Naast veiligheidsoverwegingen maakt het voldoen aan normen en codes, evenals het voldoen aan de vereisten voor het scheiden van elektronische componenten het werk van de ingenieur en ontwerper veel gecompliceerder.

Bedieningspanelen zijn voortgekomen uit de traditionele paneelkast en het ontwerp met één deur. Bedieningspanelen zijn veel veelzijdiger met paneelkasten die zijn ontworpen met meerdere toegangspunten, compartimenten voor subpanelen en optionele geïntegreerde koelsystemen. Een gebied dat meestal niet wordt gebruikt, is de ruimte tussen de deur van de behuizing en de componenten die aan de achterkant op het subpaneel zijn gemonteerd. Gebruikmakend van DIN-rails met componenten die normaal gesproken op het subpaneel zouden worden geïnstalleerd.

Met geïntegreerde koelsystemen kunnen bedieningspanelen ervoor zorgen dat elektrische apparatuur dichter bij elkaar kan worden gemonteerd en geïnstalleerd. Dit vermindert de gebruikte ruimte en verbetert de efficiëntie van de warmteafvoer in de unit. Er zijn tal van koelsystemen beschikbaar en het kiezen van de juiste hangt allemaal af van de behoeften van de bedieningspanelen.

Geluidsbeperking

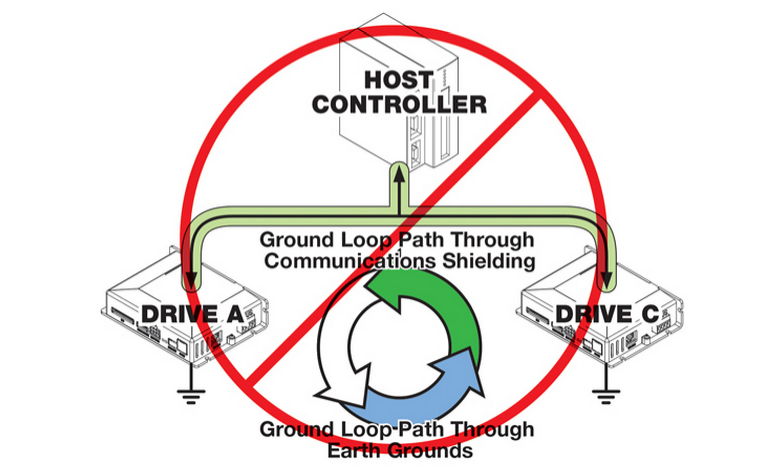

Elektromagnetische interferentie van externe componenten zendt ruis uit die uiteindelijk de normale werking van andere componenten kan verstoren. Het EMI-risico neemt toe met de toevoeging van netwerkcomponenten en stroomapparatuur, terwijl de paneelkosten worden geminimaliseerd. Het is moeilijk om ruis producerende componenten te detecteren als het bedieningspaneel eenmaal is voltooid, daarom is het essentieel om oplossingen voor ruisonderdrukking in het oorspronkelijke ontwerp op te nemen om de kans op mogelijke EMI te verkleinen.

Het op de juiste manier aarden van geluidafgevende componenten is een geweldige eerste stap in het verminderen van EMI-emissies. Draden die lussen vormen, zijn uitstekende antennes en het minimaliseren van de grootte van de lussen zal de ontvangen ruis helpen verminderen. In plaats van draden in een lus te leggen, voert u de aanvoer- en retourdraden samen. Door draden in elkaar te draaien, worden EMI-effecten verder verminderd. Bind inkomende aardgeleiders aan het subpaneel waar ze binnenkomen met behulp van een universele aardingsstaaf.

Draadlay-out is een cruciale overweging bij geluidsbeheersing en de afstand tussen de twee is een grote factor, samen met de lay-out van het draadpad. Dwarsgeleiderdraden in een rechte hoek, omdat loodrechte geleiders veel minder gemeenschappelijke lengte hebben dan parallelle geleiders, waardoor ruis wordt verminderd. Vermijd DC naast AC en ingangen naast uitgangen. Om EMI te verminderen, wordt een aanbevolen afstand van 3 tot 6 inch tussen hoogspannings- en laagspanningsgeleiders parallel uitgevoerd. En 12 inch wordt aanbevolen tussen encoders en resolver-feedbackkabels en motor- of AC-voedingskabels.

Milieubescherming

Behuizingen van besturingspanelen moeten vitale systemen beschermen, het risico op uitvaltijd verminderen en het personeel beschermen. Omgevingsrisico's zoals corrosie, blootstelling aan stoffen, elektrische ruis en omgevingstemperatuur kunnen schadelijke effecten hebben op controlepaneelsystemen. Bepalen of de toepassing binnen of buiten zal zijn, is sterk afhankelijk van deze factoren. Algemene omgevingsfactoren zijn onder meer:

- Menselijke interactie (isolatie van apparatuur van personeel voor veiligheid)

- Blootstelling aan stoffen (stof, vocht en oliën van het systeem afgedicht houden)

- Vloeistoffen en schaafwonden onder hoge druk (reiniging en spoelen met reinigingsmiddel)

- Temperatuur (elektronische apparatuur binnen bedrijfstemperaturen houden)

- UV-stralen (afbraak van materiaal door zonlicht)

- Corrosieve elementen (zouten en chemicaliën die corrosie van apparatuur kunnen veroorzaken)

Om bedieningspanelen te beschermen tegen blootstelling aan stoffen, moeten ze lekdichte afdichtingen hebben op pasvlakken voor het isoleren van vitale interne systemen. Door een geschikte afwerking op het buitenoppervlak van de behuizing aan te brengen, kan deze bestand zijn tegen blootstelling aan hoge druk en temperatuur, evenals UV-stralen en mogelijke corrosie. Thermische beheersystemen kunnen helpen om centrale systemen binnen de ontworpen bedrijfstemperaturen te houden.

Het is belangrijk om het bedieningspaneel te beschermen tegen omgevingsfactoren om ervoor te zorgen dat de systemen soepel werken, terwijl de productiviteit en de levensduur van de apparatuur niet verloren gaan. Tijdens de selectie van de behuizing van de inbraakcentrale is het belangrijk om de omgevingsfactoren te begrijpen om de behuizing te specificeren op basis van de toegangsvereisten en de naleving van de normen om een goede bescherming te bereiken.

Persoonlijke bescherming

Het bieden van een veilige werkplek voor personeel is essentieel voor de dagelijkse bedrijfsvoering. Aangezien besturingssystemen zich blijven ontwikkelen en complexer worden, is het nu belangrijker dan ooit om de nodige stappen te nemen om de veiligheid te waarborgen. Het aantal elektrische ongevallen is toegenomen, waardoor de veiligheid moet worden verhoogd. Wanneer de gevaren voor het milieu worden verwaarloosd, kunnen verwondingen aan personeel boetes veroorzaken en de bedrijfskosten verhogen.

Een vlamboogexplosie is zeer gevaarlijk en een kostbare elektrische storing die optreedt als een kortsluiting tussen geëlektrificeerde geleiders. Vaak wordt een boogflits geactiveerd door beweging van de operator of contact met onder spanning staande apparatuur. Een fase-naar-aarde of fase-naar-fase fout die het gevolg is, kan dodelijke verwondingen en schade aan apparatuur veroorzaken.

Signalisatie-, etiketterings- en identificatiesystemen moeten worden gebruikt om ervoor te zorgen dat het personeel begrijpt dat er een risico bestaat in bedieningspanelen en nabije systemen. Fysieke barrières zijn belangrijk om te beschermen tegen mechanische gevaren. Het is noodzakelijk om apparatuur zo te ontwerpen dat ongetraind personeel uit de buurt van risicobronnen is. Fysieke barrières zijn onder meer:

- Vergrendelingsmechanismen (preventieve veiligheid die stroombronnen vergrendelt terwijl ze aan staan)

- Gegevenspoorten (maakt diagnostiek mogelijk buiten het paneel buiten het risico)

- Lockouts (zorgt ervoor dat alle energiebronnen veilig worden gemaakt vóór onderhoud)

Het is belangrijk dat faciliteiten met controlesystemen en panelen de nodige voorzorgsmaatregelen nemen om het personeel tijdens operaties veilig te houden. Er kunnen aanzienlijke kosten verbonden zijn aan elektrische incidenten, zoals compensatie voor werknemers, verzekeringskosten en juridische kosten. Door gevaren in de werkruimte te evalueren en te begrijpen, kunnen bedieningspanelen en componenten worden ontworpen met het oog op de veiligheid van het personeel.

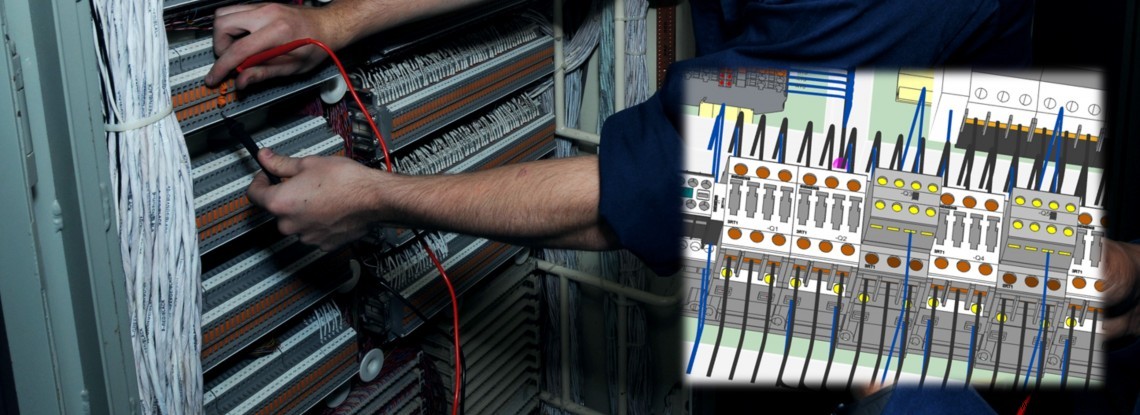

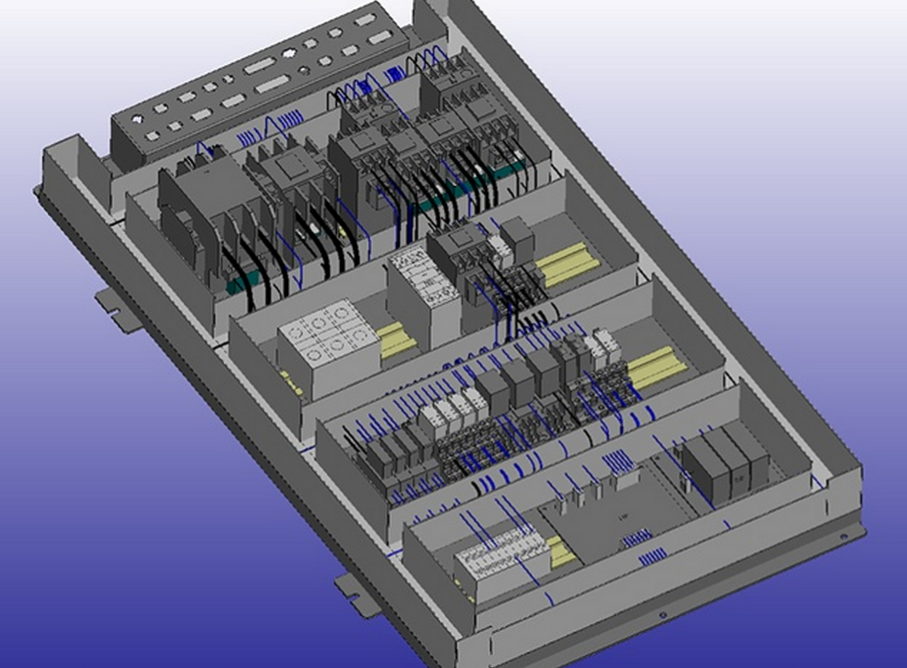

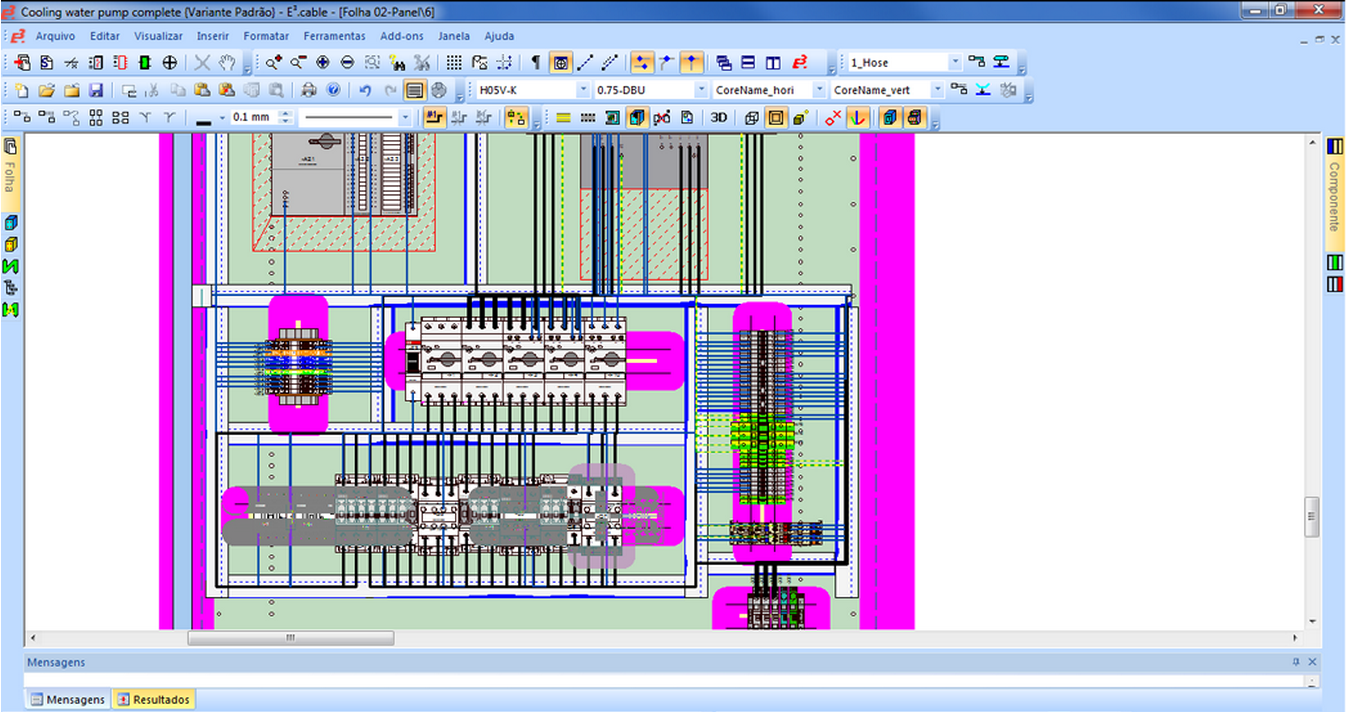

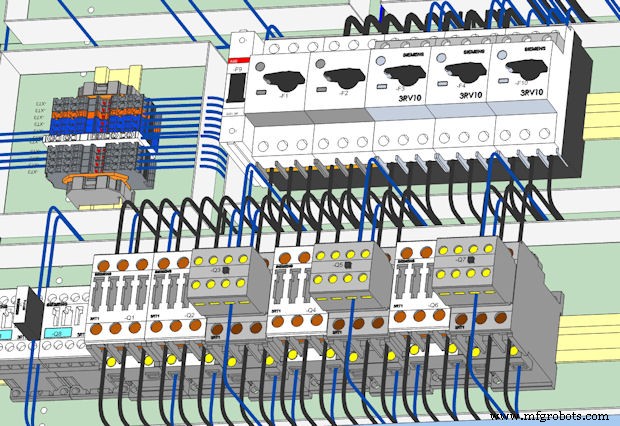

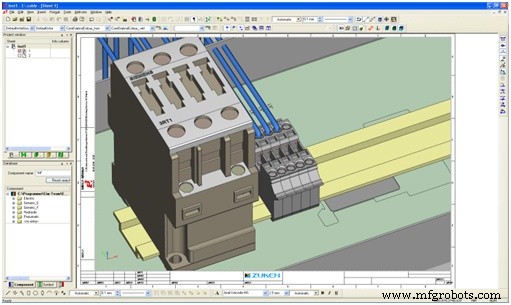

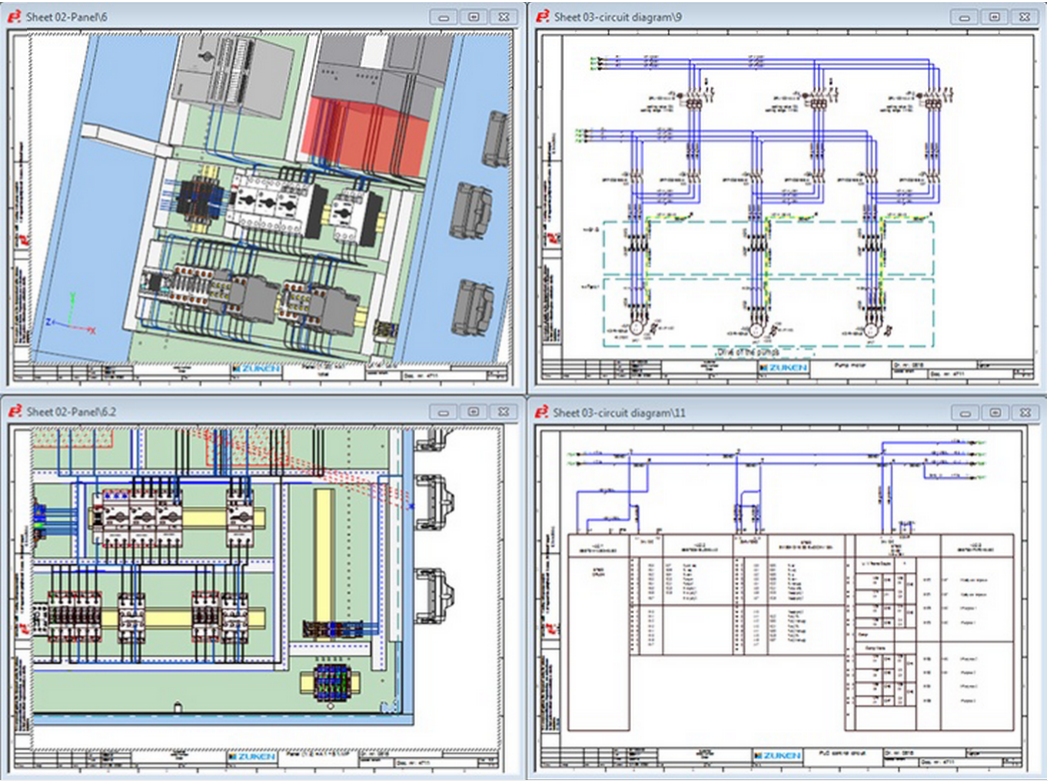

E3.Panel voor de ontwikkeling van het ontwerp van het configuratiescherm

Biedt een volledige diepgaande interface voor het ontwerpen en ontwikkelen van de lay-out van het controlepaneel. Dit platform kan eenvoudig mechanisch 3D-ontwerp integreren met elektronische componenten om de plaatsing van componenten te visualiseren voor optimalisatie van de ruimte op het bedieningspaneel. Bekijk visueel de bedradingslay-out, besturingssysteemcomponenten en de volledige integratie van het schematische circuitontwerp. In staat om virtuele weergave te bieden die het algehele ontwerp van het bedieningspaneel weergeeft, van het type paneelstructuur tot het labelen van potentiële gevaren voor productie.

E3.Panel zorgt voor kanalen en kabelgeleidingspaden voor componenten. In staat om werkelijke route- en lengtebenaderingberekeningen te leveren voor het verbeteren van materiële directe kostenramingen. Biedt ontwerpregelcontroles om ervoor te zorgen dat het ontwerp kan worden vervaardigd zonder interferentie van apparaten en componenten.

Automatische of handmatige kabelgeleiding op basis van de plaatsing van componenten om ongeldig ontwerp van het bedieningspaneel te voorkomen. Biedt ook controles van ontwerpregels om overvulling van kanalen en plaatsing van onderdelen in beperkte gebieden te voorkomen, evenals het vermogen om te voldoen aan normen door de nabijheid van draden en onderdelen te herkennen.

Uitgebreide componentenbibliotheken met online kruisverwijzingen om informatie te verstrekken over componentspecificaties en fysieke afmetingen voor het bepalen van de beste ruimtebesparende afmetingen voor de infrastructuur van het bedieningspaneel.

Extra E3.Panel-functies

- 100% integratie met E3.Schematics en E3.Cable

- Alle wijzigingen die in het paneel of het schema worden aangebracht, worden weergegeven in alle tools van de E3.Series.

- Ontwerpregelcontrole

- Gevaar vermijden

- Clash-detectie

- Automatisch vastklikken op geldige montageposities

- Preventie van plaatsingsfouten

- Maak extra 2D-weergaven

- 2D-weergave van het ontwerp van het bedieningspaneel

- Panelontwerp integreren met productieapparatuur

- E3.Panel plus kan worden geïntegreerd met verschillende productieapparatuur, zoals Komax-machines voor draadvoorbereiding en Perforex-boor-, pons- en snijgereedschappen.

Heb je eerdere verhalen gehad over het ontwerpen van het optimale bedieningspaneel? Schrijf je verhaal hieronder op.

Industriële technologie

- Besturingscircuits

- Uw industriële besturingssysteem naar draadloos verplaatsen

- Beveiligingsproblemen van het industriële IoT aanpakken

- Epson meldt Industrial Control aan als distributeur in Michigan

- Uw industriële controlesysteem beveiligen

- Fouten bij het koelen van industriële bedieningspaneelbehuizingen

- Moet u uw industriële elektrische bedieningspaneel repareren of vervangen?

- The Great Enabler:PLC's en het industriële internet der dingen

- Waarom vertrouwen op een machinewerkplaats voor onderhoud aan industriële machines?

- Eldorado Gundrilling Machines krijgen een nieuw configuratiescherm

- 3 vormen van smeermiddelen voor industriële machines