Nieuwe productietechniek voor flexibele elektronica

Ultradunne, flexibele computercircuits zijn al jaren een technisch doel, maar technische hindernissen hebben de mate van miniaturisatie die nodig is om hoge prestaties te bereiken, verhinderd. Nu hebben onderzoekers van de Stanford University een fabricagetechniek uitgevonden die flexibele, atomair dunne transistors oplevert van minder dan 100 nanometer lang - meerdere malen kleiner dan voorheen mogelijk was.

Met de opmars, zeiden de onderzoekers, komen zogenaamde "flextronics" dichter bij de realiteit. Flexibele elektronica belooft buigbare, vormbare en toch energiezuinige computercircuits die kunnen worden gedragen op of geïmplanteerd in het menselijk lichaam om talloze gezondheidsgerelateerde taken uit te voeren. Bovendien zou het toekomstige 'internet of things', waarin bijna elk apparaat in ons leven is geïntegreerd en met elkaar verbonden, op dezelfde manier moeten profiteren van flextronics.

Onder geschikte materialen voor flexibele elektronica zijn tweedimensionale (2D) halfgeleiders veelbelovend gebleken vanwege hun uitstekende mechanische en elektrische eigenschappen, zelfs op nanoschaal, waardoor ze betere kandidaten zijn dan conventionele silicium of organische materialen.

De technische uitdaging tot nu toe was dat het vormen van deze bijna onmogelijk dunne apparaten een proces vereist dat veel te warmte-intensief is voor flexibele plastic substraten. Deze materialen zouden gewoon smelten en ontleden tijdens het productieproces.

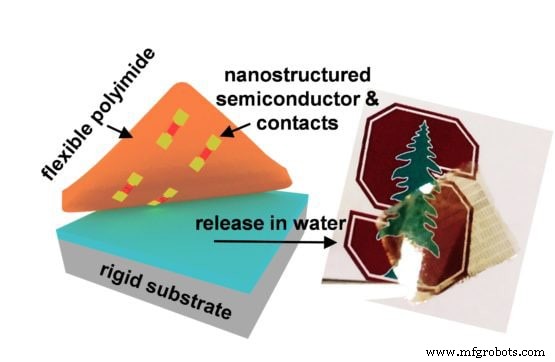

De oplossing is volgens de onderzoekers om het in stappen te doen, te beginnen met een allesbehalve flexibel basissubstraat. Ze vormden een atomair dunne film van de 2D-halfgeleider molybdeendisulfide (MoS2) bedekt met kleine gouden elektroden met nanopatroon bovenop een massieve plak silicium bedekt met glas. Omdat deze stap wordt uitgevoerd op het conventionele siliciumsubstraat, kunnen de afmetingen van de transistor op nanoschaal worden gemodelleerd met bestaande geavanceerde patroontechnieken, waardoor een resolutie wordt bereikt die anders onmogelijk zou zijn op flexibele plastic substraten.

Deze laagtechniek, bekend als chemische dampafzetting (CVD), laat een laag MoS2-laag per keer groeien. De resulterende film is slechts drie atomen dik, maar vereist temperaturen van 850 ° C (meer dan 1500 ° F) om te werken. Ter vergelijking:het flexibele substraat - gemaakt van polyimide, een dun plastic - zou zijn vorm hebben verloren ergens rond de 360 ° C (680 ° F) en volledig ontbonden bij hogere temperaturen.

Door deze kritieke onderdelen eerst te modelleren en te vormen op hard silicium en af te laten koelen, kunnen de Stanford-onderzoekers het flexibele materiaal zonder schade aanbrengen. Met een eenvoudig bad in gedeïoniseerd water pelt de hele apparaatstapel terug, nu volledig overgebracht naar het flexibele polyimide.

Na een paar extra fabricagestappen zijn de resultaten flexibele transistors die in staat zijn tot meerdere malen betere prestaties dan voorheen geproduceerd met atomair dunne halfgeleiders. De onderzoekers zeiden dat hoewel hele circuits kunnen worden gebouwd en vervolgens worden overgebracht naar het flexibele materiaal, bepaalde complicaties met daaropvolgende lagen deze extra stappen na overdracht gemakkelijker maken.

"Uiteindelijk is de hele structuur slechts 5 micron dik, inclusief het flexibele polyimide", zegt professor Eric Pop. "Dat is ongeveer tien keer dunner dan een mensenhaar."

Hoewel de technische prestatie bij het produceren van transistors op nanoschaal op een flexibel materiaal op zichzelf al opmerkelijk is, beschreven de onderzoekers hun apparaten ook als "hoge prestaties", wat in deze context betekent dat ze in staat zijn om hoge elektrische stromen aan te kunnen terwijl ze bij lage spanning werken , zoals vereist voor een laag stroomverbruik.

"Deze schaalvergroting heeft verschillende voordelen", zegt Dr. Daus. "Je kunt natuurlijk meer transistors in een bepaalde footprint plaatsen, maar je kunt ook hogere stromen hebben bij een lagere spanning - hoge snelheid met minder stroomverbruik."

Ondertussen dissiperen en verspreiden de gouden metalen contacten de warmte die door de transistors wordt gegenereerd tijdens het gebruik - warmte die anders het flexibele polyimide in gevaar zou kunnen brengen.

Nu een prototype en patentaanvraag zijn voltooid, zijn Daus en Pop verder gegaan met hun volgende uitdaging om de apparaten te verfijnen. Ze hebben vergelijkbare transistors gebouwd met behulp van twee andere atomair dunne halfgeleiders (MoSe2 en WSe2) om de brede toepasbaarheid van de techniek aan te tonen.

Ondertussen zei Daus dat hij onderzoekt naar de integratie van radiocircuits met de apparaten, waardoor toekomstige variaties draadloos met de buitenwereld kunnen communiceren - nog een grote sprong in de richting van levensvatbaarheid voor flextronica, met name die welke in het menselijk lichaam zijn geïmplanteerd of diep in andere apparaten zijn geïntegreerd verbonden met het internet der dingen.

“Dit is meer dan een veelbelovende productietechniek. We hebben flexibiliteit, dichtheid, hoge prestaties en een laag stroomverbruik bereikt - allemaal tegelijkertijd", aldus Pop. "Dit werk zal hopelijk de technologie op verschillende niveaus vooruit helpen."

Sensor

- Flexibele productiesystemen bouwen voor Industrie 4.0

- Een nieuw gouden tijdperk voor industriële technologie

- Nieuw carrièreprofiel voor Industrie 4.0

- BASF en Paxis werken samen aan materialen voor nieuwe 3D-printtechnologie

- Materialen:enkellaags flexibel grafiet voor consumentenelektronica

- Een nieuwe kijk op slimme productie voor het nieuwe normaal

- Ontwerp voor het vervaardigen van PCB's

- PCB-productie voor 5G

- Een pleidooi houden voor 5G in de productie

- De beste productiemogelijkheden voor elektronicabehuizingen

- Biologisch afbreekbare displays voor duurzame elektronica