Waarom is roestvrij staal corrosiebestendig?

Roestvast staal staat bekend om zijn corrosiebestendigheid in veel omgevingen waarin koolstof en laaggelegeerd gereedschapsstaal zouden corroderen. (Achtergrond:An Introduction to Stainless Steels.) De corrosieweerstand is het resultaat van een zeer dunne (ongeveer 5 nanometer) oxidelaag op het staaloppervlak. Deze oxidelaag wordt een passieve laag genoemd omdat deze het oppervlak elektrochemisch passief maakt in de aanwezigheid van corrosieve omgevingen.

De passieve laag vormt zich door het chroom dat aan roestvast staal is toegevoegd. Roestvast staal moet minimaal 10,5% chroom bevatten om de passieve laag te kunnen vormen. Hoe meer chroom wordt toegevoegd, hoe stabieler de passieve laag wordt en hoe beter de corrosiebestendigheid. (Zie voor meer informatie over chroom De rol van chroom in intergranulaire corrosie.) Andere elementen zoals nikkel, mangaan en molybdeen kunnen worden toegevoegd om de corrosieweerstand van roestvrij staal te verbeteren.

Een andere vereiste voor de vorming en het onderhoud van de passieve laag is dat het staaloppervlak moet worden blootgesteld aan zuurstof. De corrosieweerstand is het grootst wanneer het staal krachtig wordt blootgesteld en het oppervlak vrij van afzettingen wordt gehouden. Als de passiviteit wordt vernietigd onder omstandigheden die het herstel van de passieve film niet toelaten, zal roestvrij staal net zoals koolstof of laaggelegeerd staal corroderen. Door bijvoorbeeld een deel van het oppervlak te bedekken, bijvoorbeeld door biofouling, schilderen of het installeren van een pakking, ontstaat er een zuurstofarm gebied onder het bedekte gebied. Het zuurstofarme gebied is anodisch ten opzichte van het goed beluchte, moedig blootgestelde oppervlak, wat mogelijk leidt tot corrosie van het bedekte gebied.

Pitting in 304 roestvrij staal.

Onder bepaalde omstandigheden kan de passieve laag op gelokaliseerde plekken op een goed belicht RVS oppervlak afbreken. Wanneer dit gebeurt, kan het metaal op de gelokaliseerde plekken corroderen. Dit wordt putcorrosie genoemd. Een veelvoorkomende oorzaak van putcorrosie is blootstelling aan waterige omgevingen die chloride bevatten. Voorbeelden zijn kustatmosferen, strooizout in combinatie met regenwater en zelfs kraanwater met een hoog chloridegehalte.

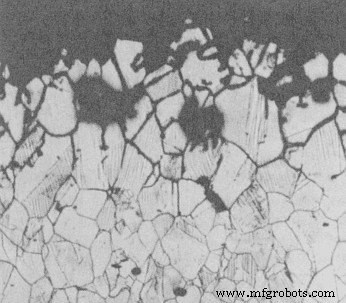

Interkristallijne corrosie van 304 roestvrij staal.

Tijdens de fabricage van roestvrijstalen componenten of constructies is het mogelijk om de corrosieweerstand te verminderen. Dit gebeurt wanneer austenitisch roestvast staal (bijv. kwaliteit 304) wordt blootgesteld aan temperaturen tussen ongeveer 797 °F (425 °C) en 1598 °F (870 °C). Als de blootstellingstijd te lang is, verliezen de gebieden nabij de korrelgrenzen van het metaal hun corrosieweerstand en kunnen ze bij voorkeur worden aangetast wanneer ze worden blootgesteld aan een corrosieve omgeving. De korrels vallen eruit en het metaal verliest aan kracht. De verhoogde gevoeligheid voor corrosie door deze verandering in microstructuur wordt sensibilisatie genoemd.

***

Het artikel en de afbeeldingen verschenen eerder op https://www.imetllc.com/why-

Onderhoud en reparatie van apparatuur

- Hoe roestvrij staal wordt gemaakt

- Waarom staal corrodeert (en oplossingen om dit te voorkomen)

- Een inleiding tot austenitisch roestvrij staal

- Roestvrij staal

- Inconel versus roestvrij staal

- Meer over roestvrij staal

- In-service spanningscorrosiescheuren van 316L roestvrij staal in H2S

- Zacht staal versus roestvrij staal

- Antibacterieel roestvrij staal

- S32550 / AMAZON 256 duplex roestvrij staal

- S31803 / COLDUPLEX duplex roestvrij staal