Realiseer vandaag nog de voordelen van Design, Operate, Maintain thinking

Design, Operate, Maintain (DOM), de term bedacht door brancheanalisten ARC Advisory Group, geeft ons een vocabulaire om te praten over enkele van de belangrijkste concepten in activabeheer en in industrieel onderhoud, reparatie en exploitatie.

Inderdaad, ontwerpers van industriële faciliteiten en degenen die deze faciliteiten exploiteren en onderhouden, moeten nauw samenwerken om de efficiëntie van de fabriek en de winstgevendheid van het bedrijf in de loop van de tijd te verbeteren. De communicatie tussen deze verschillende entiteiten ontbrak echter. Moderne enterprise resource planning tools (ERP), geautomatiseerde onderhoudsbeheersystemen (CMMS) en CAD-ontwerppakketten evolueren naar een punt van integratie dat meer communicatie tussen deze disciplines zou kunnen vergemakkelijken.

Interessant is dat veel industrieën jaren geleden in een betere positie waren om DOM-concepten te implementeren dan nu. Al in de jaren tachtig wees de groei van het aantal bedrijven voor procesbeheersing en systeemengineering erop dat steeds meer industrieën hun installatietechniek uitbesteedden. Hoewel interne fabriekstechnische afdelingen een organisatie meer controle gaven over ontwerp- en informatiestandaarden, maakten corporate "rightsizing" en een groeiende beweging in de richting van open standaarden en interoperabele componenten het mogelijk om tal van externe leveranciers erbij te betrekken, variërend van industriële engineeringbedrijven, vertegenwoordigers van fabrikanten en systeemintegratoren in het ontwerp van installaties. De interne gegevens die door een interne engineeringafdeling zijn gecreëerd, zijn misschien niet volledig benut, maar het gebrek aan communicatie tussen ontwerpers en de industrieën die ze bedienen lijkt alleen maar te zijn toegenomen nu outsourcing de trend is geworden. Volgens de Control System Integrators Association is de markt voor de integratie van onafhankelijke controlesystemen tegen de millenniumwisseling gegroeid tot $ 12 miljard, vergeleken met een fractie van die 20 jaar eerder. Technische gegevens, tekeningen en specificaties, eenmaal in eigen beheer ontwikkeld en onderhouden, komen steeds vaker van buiten een industriële organisatie.

Aangezien de hiaten in de communicatie tussen ontwerp en operaties/onderhoud groter zijn geworden, hebben raadgevende ingenieurs vaak de vrijheid gehad om eenvoudig te ontwerpen om te voldoen aan een bepaald resultaat van capaciteitsverhoging. Ontwerpgegevens worden afzonderlijk ontwikkeld, vaak op verschillende platforms, van de gegevens die worden gebruikt door productie- en onderhoudspersoneel dat in de toekomst met het industriële ontwerp zal leven. Momenteel wordt een ISO-gegevensstandaard voor deze informatie ontwikkeld, en die standaardisatie moet het interne personeel en externe ontwerpadviseurs in ieder geval in staat stellen om naadlooser te communiceren en gegevens te delen, wat leidt tot een grotere industriële efficiëntie. Maar zelfs voordat deze ISO 15926-norm definitief is, is er genoeg dat professionals op het gebied van onderhoud en fabrieksoperaties kunnen doen om DOM vandaag de dag te realiseren.

De uitdaging

De overstap is zojuist gemaakt op een gerenoveerde productielijn bij uw procesproductiefaciliteit. Naarmate de druk en temperatuur op specificatie komen en het product begint te stromen, ontstaat er een kopdrukprobleem in een kritieke compressoreenheid. Onderhoud wordt naar de site gestuurd, maar merkt al snel dat het niet over de informatie beschikt om het probleem te diagnosticeren. De benodigde gegevens, zo blijkt, zijn begraven in een stapel cd's en mappen die zijn achtergelaten door de adviserende ontwerpingenieurs. Het gebrek aan communicatie leidt tot ongeplande downtime omdat de benodigde informatie wordt gevonden en het probleem wordt gediagnosticeerd.

Of hoe zit het met de onderhoudsmonteur die ontdekt dat een nieuwe productielijn last heeft van ongeplande stilstanden die worden veroorzaakt door dezelfde ontwerpkenmerken als de lijn die hij vervangt? Hoewel gegevens in jarenlange onderhoudsrecords hadden kunnen aantonen dat ontwerpwijzigingen nodig zijn, waren de systeemingenieurs niet in staat om die gegevens te melken voor zinvolle informatie.

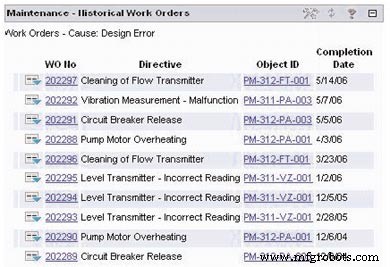

Figuur 1:Door engineers toegang te geven tot de onderhoudshistorie kunnen herhaalde productieproblemen door ontwerpfouten worden voorkomen.

Maar niet elk probleem is de schuld van de industrieel ingenieur. Stelt u zich eens voor dat u honderden uren bezig bent met een ontwerp voor een nieuwe mix-and-fill-lijn, om er later achter te komen dat onderhoudsmonteurs verschillende pompen hadden vergroot op de lijn die u vervangt – een wijziging die niet is opgenomen in de as-built informatie op de pre -bestaande lijn. U heeft tienduizenden dollars uitgegeven om een suboptimaal systeem te ontwikkelen en staat nu voor het vooruitzicht uw klant te vragen de kostenoverschrijding die door deze miscommunicatie is veroorzaakt, te delen.

Technologie kan slechts een gedeeltelijke oplossing bieden voor de problemen die worden veroorzaakt door gebrekkige communicatie tussen industrieel ontwerpers, exploitanten van installaties en onderhoudsmanagers. Tools voor Integrated Asset Lifecycle Management (ALM) die alle drie de disciplines omvatten, zullen alleen zoveel goeds doen als er onvoldoende communicatie is met een externe industrieel ontwerper die de ALM-tool niet gebruikt. Zelfs interne afdelingen kunnen niet effectief samenwerken en volledig in elkaar grijpen om het DOM-proces te optimaliseren. Dus ongeacht welke technologie beschikbaar is voor leden van het team, een proactieve benadering is waarschijnlijk de belangrijkste factor bij het implementeren van

DOM-processen in uw organisatie. Technologie kan uw proactieve, coöperatieve aanpak alleen vergemakkelijken en standaardiseren en kan in sommige gevallen delen van het DOM-proces automatiseren. Hier zijn drie stappen die u kunnen helpen de voordelen van DOM vandaag te realiseren.

Een flexibel, open IT-systeem onderhouden

Of ze nu door u of uw adviesbureau worden gebruikt, bedrijfseigen datastandaarden vormen een belemmering voor communicatie. Als u uw bedrijfs- en onderhoudsinformatie in een open, gemakkelijk toegankelijk formaat bewaart, kunt u informatie op een gecontroleerde manier importeren en exporteren en beschikken over openbare applicatieprogramma-interfaces (API's) om die export en import af te handelen. Als de asset information management-oplossing die u gebruikt flexibele en configureerbare import en export ondersteunt vanuit gestandaardiseerde bestandsformaten zoals Excel, XML, enz., heeft u een nog betere positie.

Om in een DOM-modaliteit te opereren, zal het ook belangrijk zijn om een assetmanagementsysteem te hebben met een gelaagde architectuur. Hiermee kunt u informatie over projecten bekijken zoals ze zich in de ontwerpfase bevinden en deze tijdens constructie en ontwerp volgen. Bij elke stap van het proces kunnen verschillende afdelingen lagen van een project bekijken die voor hen relevant zijn en feedback geven. Dit geeft u de mogelijkheid om tijdens een project informatie te verzamelen en ervoor te zorgen dat u het ontwerp krijgt dat aan uw behoeften voldoet. Deze vroege toegang tot informatie stelt u ook in staat vooruit te werken bij het plannen van een preventief onderhoudsprogramma en geeft u anders een voorsprong op de dag dat de nieuwe productiefaciliteit in gebruik wordt genomen.

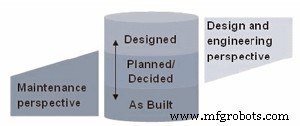

Figuur 2:Met een gelaagde architectuur van uw assetmanagementsysteem heeft u de controle over welke en wanneer informatie beschikbaar moet zijn voor ontwerp/engineering en onderhoud/operations. Zowel oplossingen voor documentbeheer als activabeheer kunnen worden geconfigureerd om te voldoen aan uw bedrijfsnormen. Dit geeft u controle over de technische kenmerken en vereisten met betrekking tot verschillende apparaten en stelt u in staat om de gegevens over te nemen in uw systeem. Het systeem zorgt voor dynamische koppelingen tussen informatie over bedrijfsmiddelen, apparatuur en faciliteiten.

Neem de controle over uw informatie

Informatie over uw installaties en bedrijfsmiddelen is veel waard. U hebt die cumulatieve bedrijfs- en onderhoudsgeschiedenisgegevens nodig om uw processen voortdurend te optimaliseren. Als u projecten uitvoert om uw productiecapaciteit te verbeteren, moet u die informatie kunnen delen met de ontwerpingenieurs. Om dit te doen, moet u een formaat overeenkomen dat u en uw ontwerper allebei kunnen gebruiken en dat u vanuit uw eigen systemen kunt exporteren.

Omgekeerd, voordat het werk begint, spreek met uw ontwerpingenieur de gegevensformaten en de frequentie van communicatie over het nieuwe ontwerp af. Genereer een lijst van elk kenmerk, onderdeel of apparaat dat u voortdurend moet beheren. Bepaal welke informatie u nodig heeft over elk item op de lijst, op welke punten in het project u deze nodig heeft en hoe gegevens moeten worden gestructureerd om in uw bestaande activabeheersysteem te passen. Of het nu gaat om een reeks Excel-spreadsheets, een Access-database of XML-documenten, u wilt dat deze gegevens zo gestructureerd zijn dat ze kunnen worden gekoppeld aan informatie over uw huidige activiteiten en onderhoudsactiviteiten.

Van tevoren afspreken hoe en wanneer informatie wordt uitgewisseld, kan een oplossing zijn voor het feit dat u en uw ontwerper zich waarschijnlijk op verschillende informatieplatforms bevinden. De inhoud van de spreadsheets en/of tabellen die uw ingenieur aanlevert, moeten worden toegewezen aan velden in uw bestaande systeem, maar er zal in ieder geval informatie van het ontwerp naar uw activabeheersystemen stromen.

Lopende dialoog tot stand brengen

Net zoals informatie van het ontwerp naar uw activabeheersystemen moet stromen, moeten gegevens van uw onderhouds- en operationele geschiedenis naar het ontwerpproces stromen. Vraag actief om suggesties van uw ontwerper over welke gegevens en gegevensindelingen hen het nodige inzicht zullen geven om de projectresultaten te optimaliseren. Op den duur zal het formaat niet zo veel meer uitmaken, omdat de ISO-standaard ALM en engineeringplatforms in staat zal stellen te standaardiseren op een datastructuur die platformoverschrijdend transparant kan zijn. Maar zelfs als die technologische barrière niet meer bestaat, zullen werkgewoonten het DOM-denken moeten weerspiegelen.

De ideale DOM-workflow omvat een samenwerkingsproces waarin onderhouds- en operationele geschiedenis vrij beschikbaar zijn om te ontwerpen, en plannen en specificaties vrij beschikbaar zijn voor operators en onderhoudspersoneel, zelfs als een project is gepland.

Stelt u zich eens voor dat een deel van uw fabriek opnieuw wordt opgebouwd en dat de plannen worden geïntegreerd in uw assetmanagementsysteem. Als u ziet dat er nieuwe pompen en compressoren worden gepland om bestaande mechanica te vervangen, kan het zinvol zijn om af te zien van verbouwingen of ander onderhoud aan de apparatuur die op het punt staat buiten bedrijf te worden gesteld. Bovendien kunt u, omdat u de nieuwe specificaties kent, al beginnen met het bestellen van reserveonderdelen en andere benodigdheden voor de apparatuur die wordt geïnstalleerd, zelfs nog voordat deze op zijn plaats is. En op de dag dat uw nieuwe of verbouwde productiefaciliteit live gaat, krijgt u een uitstekend inzicht in de interne werking ervan.

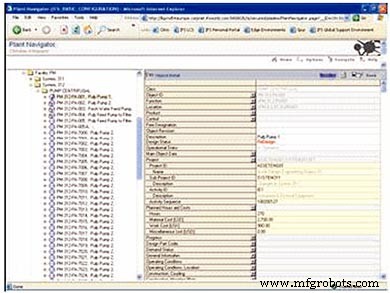

Afbeelding 3:Met de boomstructuur kunt u gemakkelijk de informatie vinden die u interesseert. Door de ontwerpstatus aan de onderhoudsplanner te presenteren, kunnen preventieve onderhoudsplannen dienovereenkomstig worden aangepast.

Bij enkele grote infrastructuurprojecten waarbij ik betrokken was, was de projecteigenaar in staat een webportaal op te zetten dat openstond voor de ontwerp- en contractteams, en dat portaal werd het medium waardoor een samenwerkingsproces plaatsvond. Of uw samenwerking nu intern plaatsvindt met interne afdelingen of met externe ontwerpers, hetzij via een geïntegreerde ALM-tool of via een lappendeken van applicaties die samen met veel menselijke tussenkomst in kaart zijn gebracht, een realtime samenwerkingsomgeving is waar DOM uiteindelijk degenen zal brengen die deze concepten toepassen.

Over de auteur:

Christian Klingspoor is senior adviseur asset lifecycle management voor IFS AB. Hij heeft 20 jaar ervaring in het ontwikkelen en implementeren van oplossingen voor levenscyclusbeheer van activa, waaronder fabrieksontwerp, documentbeheer, onderhoudsbeheer en procesautomatisering. Hij heeft een B.S. in computerwetenschappen en systeemanalyse, en kwam bij IFS door de overname van IDOK in 1997, waar hij verantwoordelijk was voor de ontwikkeling van de installatieontwerpoplossing van dat bedrijf.

Over IFS

IFS, het wereldwijde bedrijf voor bedrijfsapplicaties, biedt oplossingen waarmee organisaties snel kunnen reageren op veranderingen in de markt, waardoor middelen flexibeler kunnen worden gebruikt om betere bedrijfsprestaties en concurrentievoordeel te behalen. IFS is opgericht in 1983 en heeft nu wereldwijd 2.600 medewerkers. Het is een pionier op het gebied van op componenten gebaseerde ERP-software (Enterprise Resource Planning) met IFS Applications, nu in de zevende generatie. De componentenarchitectuur van IFS biedt oplossingen die eenvoudiger te implementeren, uit te voeren en te upgraden zijn. IFS Applications is beschikbaar in 54 landen, in 20 talen.

Onderhoud en reparatie van apparatuur

- De evolutie van industrieel onderhoud

- De rol van sensoren in de productie:vandaag, morgen en daarna

- De voordelen van bewaking op afstand, programmering op afstand en voorspellend onderhoud

- Kan design thinking helpen om geld te verdienen met het IoT?

- De voordelen van voorspellend onderhoud begrijpen

- Profiteer van de voordelen van efficiënt gepland onderhoud

- De voordelen van strategisch vermogensbeheer

- Op het gebied van onderhoud

- De grondbeginselen en voordelen van op conditie gebaseerd onderhoud

- De voordelen van prototypen van PCB's

- De langetermijnvoordelen van preventief onderhoud voor uw vrachtwagen