Aan welke problemen moet in het CNC-freesproces aandacht worden besteed?

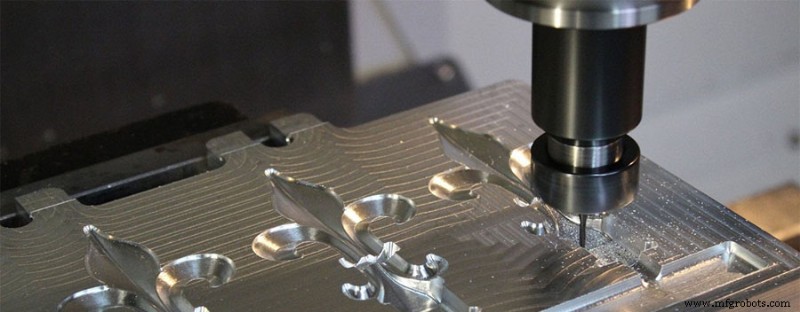

Vlakfrezen, hoekfrezen, profielfrezen, holtefrezen, sleuffrezen, draaifrezen, draadfrezen, plungefrezen, hellingfrezen en booginterpolatiefrezen kunnen op het bewerkingscentrum worden uitgevoerd. De laatste jaren neemt de toepassing van bewerkingscentra toe. En frezen is de meest voorkomende bewerkingsmethode voor bewerkingscentra. Bij het selecteren van de inhoud van CNC-frezen moeten de voordelen en sleutelrollen van CNC-freesmachines volledig worden benut. Het volgende introduceert in het kort de problemen waar aandacht aan moet worden besteed in het maalproces.

1. De C hoi O v M ziek D irectie

Tijdens het freesproces kan het werkstuk worden aangevoerd langs of ten opzichte van de richting van de gereedschapsrotatie, wat de start- en eindkarakteristieken van het snijden zal beïnvloeden. Ongeacht de vereisten van werktuigmachines, opspanningen en werkstukken, is naar beneden frezen de voorkeursmethode. Als het gereedschap echter in het werkstuk wordt geduwd, zal de voedingssnelheid onregelmatig toenemen, waardoor de snijdikte te groot wordt en het gereedschap bezwijkt. Bij dergelijke toepassingen moet oplopend frezen worden gekozen. Bovendien, wanneer de bewerkingstoegift sterk verandert, is het voordeliger om omhoog te frezen.

2. Hulpmiddel D iameter A en P positie

De keuze van de freesdiameter is meestal gebaseerd op de breedte van het werkstuk en het effectieve vermogen van de werktuigmachine. Vooral bij vlakfrezen zal de freesbreedte van het werkstuk direct bepalend zijn voor de bepaling van de freesdiameter, omdat dit bijdraagt aan een goede spaanvorming en een juiste snijkantbelasting. Idealiter zou de positionering van de frees altijd iets uit het midden moeten zijn, omdat de snede die op dit moment door elk mes wordt gevormd erg klein is, en het in- en uitgaan van het mes bevorderlijk is voor spaanvorming en schokbelasting voorkomt.

Maar als het gereedschap volledig in het midden is gepositioneerd, wanneer de snijkant de incisie binnenkomt of verlaat, zal de gemiddelde radiale kracht in richting blijven veranderen, zal de spil van de werktuigmachine trillen en kan het mes breken, wat resulteert in een slechte oppervlaktekwaliteit . . De positie van de frees ten opzichte van het werkstuk, het snijgereedschap en het contact met de snijtanden zijn allemaal uiterst belangrijke factoren voor het succesvol afronden van het proces.

3. Deelname A en E xit C voorwaarden

(1) Elke keer dat een freesblad de incisie binnengaat, kan de snijkant worden beïnvloed door de impactbelasting. Dit is afhankelijk van de spaandoorsnede, het werkstukmateriaal en het spaantype. Voor het freesproces is het uiterst belangrijk dat het type eerste en laatste contact tussen de snijkant en het werkstukmateriaal geschikt is. Daarnaast is een nauwkeurige positionering van het gereedschap ook belangrijk voor het in- en uitstappen van de snijkant.

(2) De breedte van het werkstuk is groter dan of gelijk aan de diameter van de frees

In dit geval ligt de hartlijn van het gereedschap volledig buiten de breedte van het werkstuk en zal de buitenste punt van het gereedschap sterk worden geraakt wanneer het mes insnijdt. Dit betekent dat de meest gevoelige delen van het gereedschap gevoelig zijn voor de initiële impactbelasting. Het mes zal ook de incisie verlaten en alleen de punt contact houden, wat betekent dat de snijkracht volledig wordt uitgeoefend op het buitenste uiteinde van het mes en zal blijven totdat het mes plotseling het werkstuk verlaat, dit is de impact-ontlaadkracht. /P>

(3) De diameter van de frees is iets groter dan de breedte van het werkstuk

In dit geval liggen de hartlijn van het gereedschap en de rand van het werkstuk in dezelfde rechte lijn. Wanneer de spaandikte maximaal is, zal het mes de snede verlaten en zal de impactbelasting erg hoog zijn wanneer het mes in- en uitsnijdt.

4 T hij A voordelen O v T hij M ziek P roces

(1) In vergelijking met gewone bewerking kan de verwerkingstijd worden verkort en kunnen de productie-efficiëntie en de bezettingsgraad van de werktuigmachine worden verbeterd.

(2) Kleine thermische vervorming van het werkstuk, hoge bewerkingsnauwkeurigheid, goede oppervlaktekwaliteit, breed scala aan verwerkingstechnologie, geschikt voor het verwerken van dunwandige, slecht stijve en gemakkelijk thermisch vervormde onderdelen.

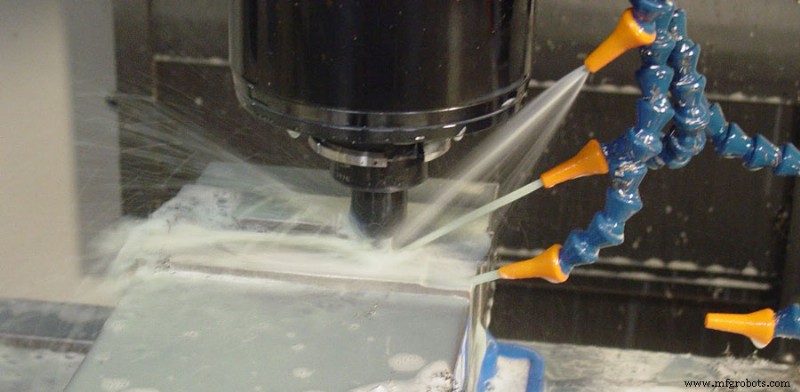

(3) De gereedschapskoeling van de hogesnelheidsbewerkingsmachine maakt gebruik van semi-droge koeling van olienevel, met behulp van speciale hogesnelheidssnijolie en de minimale smeerolietoevoer. Er wordt een dunne oliefilm gevormd op het oppervlak van het werkstuk, wat de oppervlaktekwaliteit van het werkstuk aanzienlijk kan verbeteren in vergelijking met de traditionele manier om koelvloeistof of luchtkoeling te gebruiken.

5 T hij S verkiezing O v H high- S pist C utting O il

(1) Bij het snijden van koper, aluminiumlegeringen en non-ferrometalen en lichte metalen zijn de snijkracht en snijtemperatuur niet hoog. U kunt speciale snijolie voor koper en aluminiumlegeringen kiezen met een laag gehalte aan antislijtagemiddelen maar met een goede corrosieweerstand.

(2) Bij het snijden van gelegeerd staal, als het snijvolume laag is en de oppervlakteruwheid klein, zoals brootsen en draadsnijden, is snijolie nodig met uitstekende prestaties bij extreme druk, snijolie onder extreme druk met gezwavelde vetzuurester als het belangrijkste additief kan worden geselecteerd.

(3) Wanneer gietijzer en brons brosse materialen zijn, worden tijdens het snijden vaak schilfers gevormd, die gemakkelijk met de snijolie kunnen stromen en in de machinerails kunnen stromen om schade aan de onderdelen te veroorzaken. Gebruik snijolie met goede koel- en reinigingsprestaties en filter goed. .

(4) Bij het snijden van titaniumlegeringen zijn de prestaties bij extreme druk van de snijolie extreem veeleisend. Daarnaast is het noodzakelijk om een uitgebreide test uit te voeren op de vloeibaarheid en corrosie-eigenschappen van de olie om waterstofbrosheid en snijkantsproblemen tijdens het bewerkingsproces te voorkomen.

Productieproces

- Wat zijn de basisprincipes van CNC-frezen en draaien?

- Wat precisiemachinewerkplaatsen doen:frezen

- 6 manieren om het CNC-freesproces te verbeteren

- Wat is het proces van CNC-draaien?

- CNC-frezen en CNC-ponsen:wat zijn de verschillen?

- EDM- of CNC-frezen:welke optie moet u kiezen?

- Wat is een verticale cnc-machine?

- Wat te verwachten van CNC-frezen in de toekomst?

- Wat is CNC draaien en frezen?

- Wat is CNC-tappen?

- Wat is de beste CNC-draaibank?