Arduino CNC-schuimsnijmachine

In deze tutorial leren we hoe we een Arduino CNC-schuimsnijmachine kunnen bouwen. Dit is een typische DIY CNC-machine omdat hij is gemaakt van eenvoudige en goedkope materialen, enkele 3D-geprinte onderdelen en een Arduino als controller heeft.

Je kunt de volgende video bekijken of de schriftelijke tutorial hieronder lezen.

Overzicht

In plaats van bits of lasers is het belangrijkste gereedschap van deze machine een hete draad, of een speciaal type weerstandsdraad die erg heet wordt als er stroom doorheen stroomt. De hete draad smelt of verdampt het schuim wanneer het er doorheen gaat en zo kunnen we precies en gemakkelijk elke gewenste vorm krijgen.

Ik zei makkelijk omdat het bouwen van een CNC-machine eigenlijk niet zo moeilijk is. Als je een beginner bent en erover denkt om je eerste DIY CNC-machine te bouwen, blijf dan op de hoogte, want ik zal uitleggen hoe alles werkt. Ik zal je het hele bouwproces laten zien, beginnend bij het ontwerpen van de machine, het aansluiten van de elektronische componenten, het programmeren van de Arduino en leg ook uit hoe je je vormen kunt voorbereiden, G-codes kunt maken en de machine kunt besturen met behulp van gratis, open source-programma's. Laten we er dus in duiken.

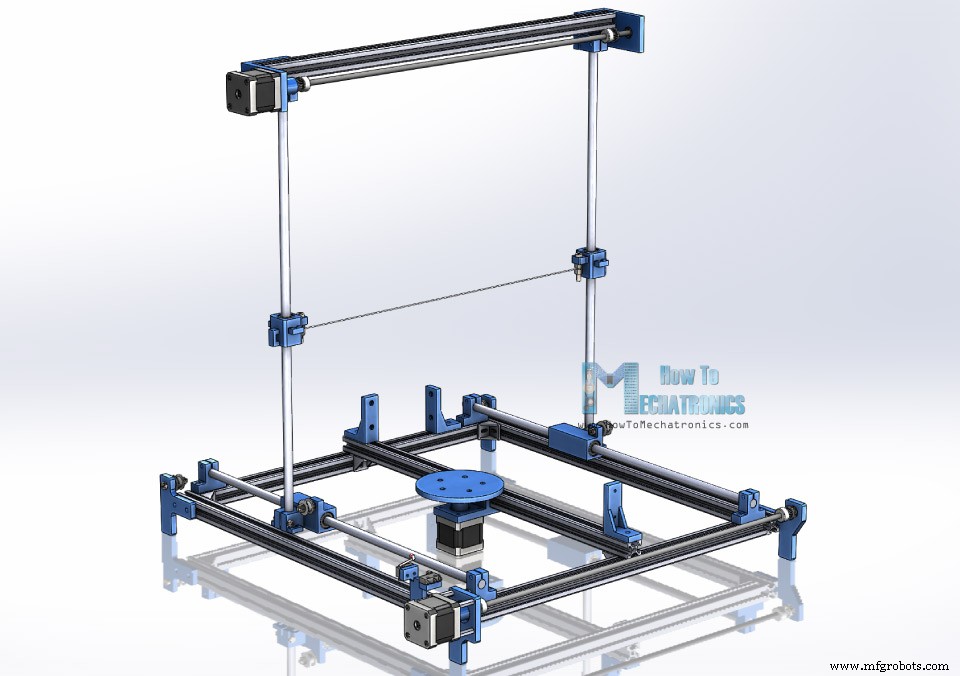

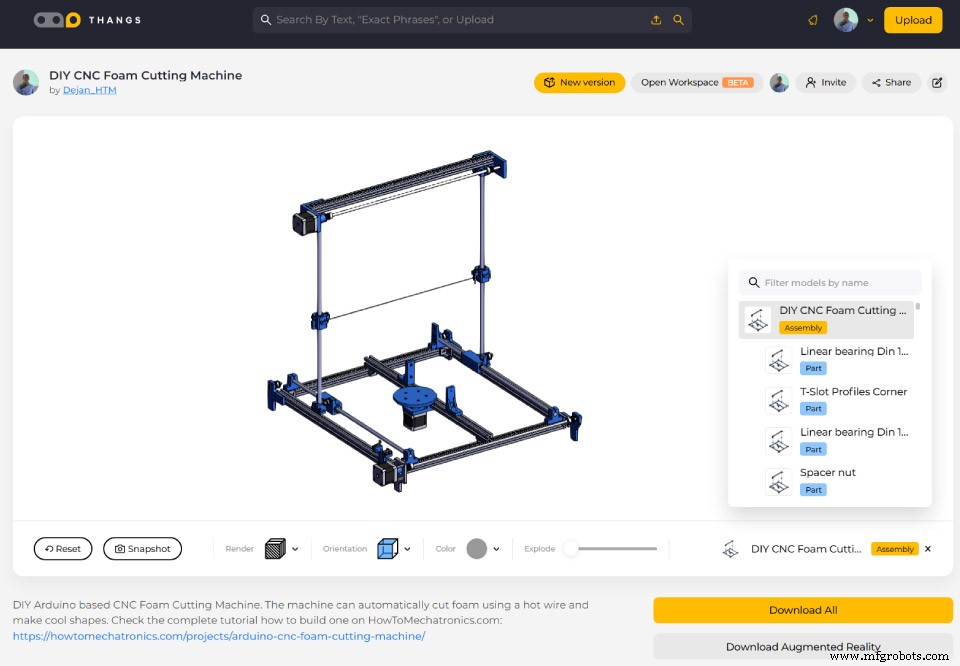

Arduino CNC-schuimsnijmachine 3D-model

Om te beginnen is hier het 3D-model van deze machine. U kunt het 3D-model hieronder downloaden.

U kunt dit 3D-model vinden en downloaden, en het ook verkennen in uw browser op Thangs.

Download het montage 3D-model op Thangs.

STL-bestanden voor 3D-printen:

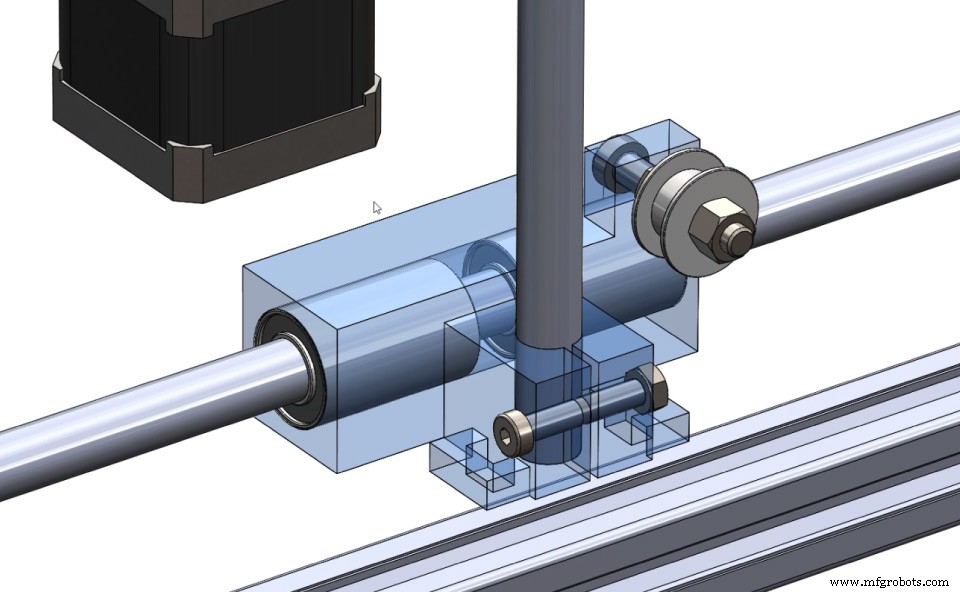

De basisconstructie is gemaakt van 20x20mm T-slot aluminium profielen. Ik heb voor deze profielen gekozen omdat ze gemakkelijk te gebruiken zijn, we geen gaten of iets dergelijks hoeven te boren bij het monteren, en bovendien zijn ze herbruikbaar, we kunnen ze gemakkelijk demonteren en gebruiken voor andere projecten. De beweging van elke as wordt bereikt door lineaire lagers te gebruiken die op gladde staven van 10 mm glijden. Ik gebruikte twee staven voor elke as.

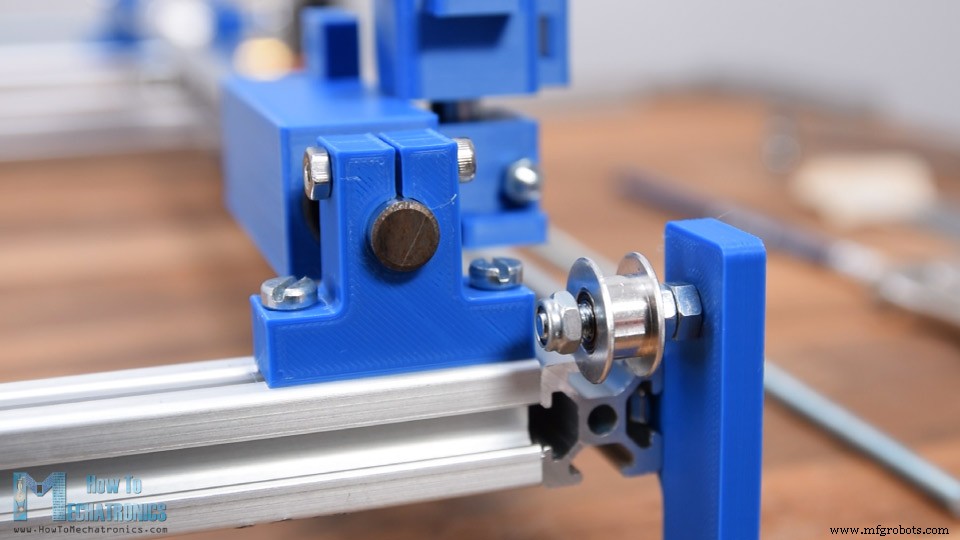

De schuifblokken zien er misschien een beetje raar uit, maar ze zijn zo ontworpen dat ze gemakkelijk als een enkel onderdeel in 3D kunnen worden geprint terwijl ze meerdere functies hebben. Het X-schuifblok biedt bijvoorbeeld plaats aan de twee lineaire lagers, het houdt de Y-asstang vast, het houdt de poelie voor de Y-asriem vast en het heeft ook handvatten voor het bevestigen van de X-asriem.

Voor het aandrijven van de schuifblokken gebruiken we NEMA 17 stappenmotoren. Met behulp van een askoppeling, een eenvoudige draadstang, twee katrollen en twee riemen kunnen we de twee schuifblokken op elke rail tegelijkertijd gelijkmatig aandrijven.

Hier kunnen we ook opmerken dat we een derde stappenmotor hebben waarmee de machine 2.5D-vormen kan maken en we zullen verderop in de video uitleggen hoe dat werkt.

Over het algemeen is het ontwerp qua constructie en stijfheid waarschijnlijk niet zo goed, maar mijn punt was om een functionele machine met een minimum aan onderdelen mogelijk te maken en toch de klus te klaren.

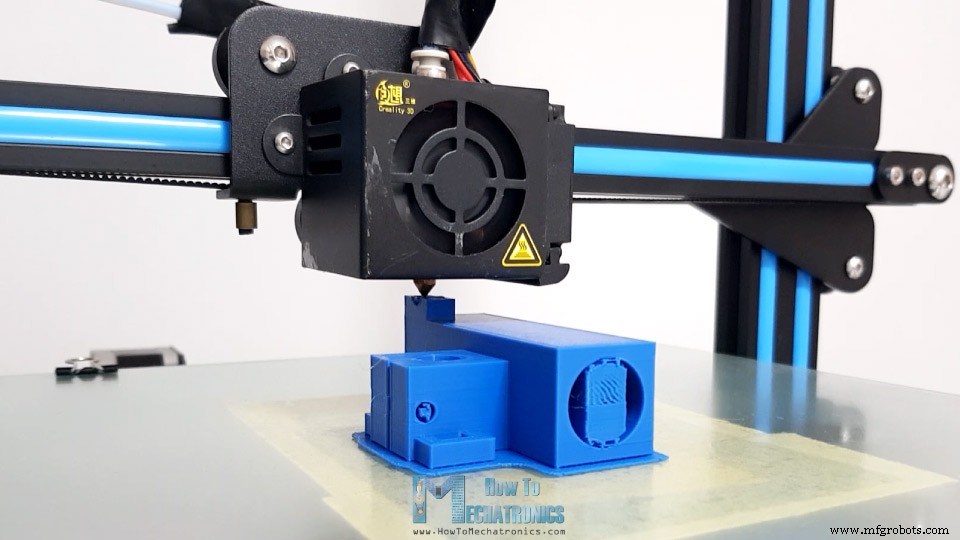

Voor het 3D-printen van de onderdelen heb ik mijn Creality CR-10 3D-printer gebruikt, een echt goede 3D-printer met een redelijke prijs.

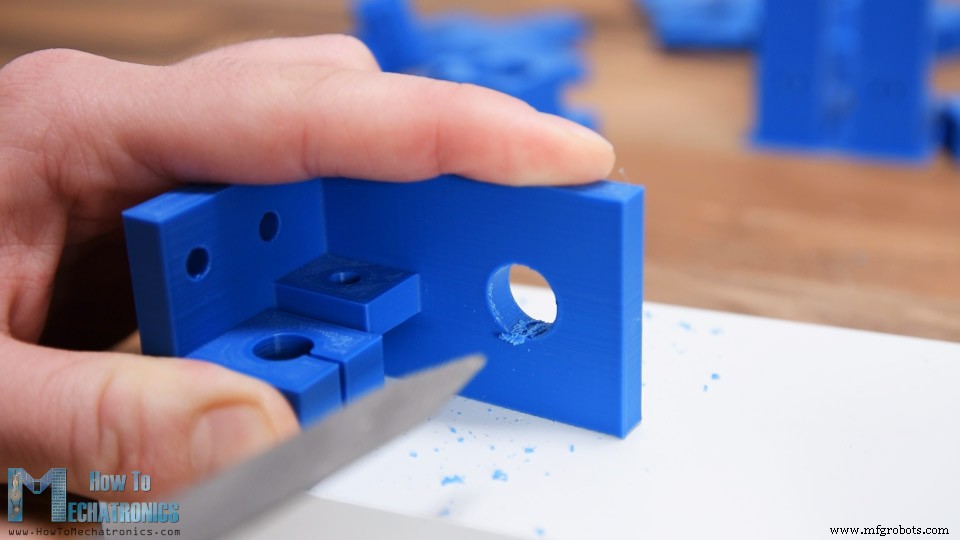

Houd er rekening mee dat sommige van de 3D-geprinte onderdelen een beetje nabewerking nodig hebben, of dat het ondersteunende materiaal voor gebruik moet worden verwijderd.

In sommige gevallen moest ik ook een rasp gebruiken om het overtollige materiaal te verwijderen, waarschijnlijk vanwege slechte ondersteuningsinstellingen in de snijsoftware.

De CNC monteren

Hoe dan ook, nu heb ik alle materialen klaar, zodat ik kan beginnen met het monteren van de machine.

Hier is een lijst van alle hoofdcomponenten die in deze CNC-machine worden gebruikt. De lijst voor de elektronische componenten vindt u hieronder in het gedeelte met het schakelschema van het artikel.

- 6x 20x20mm 500mm T-gleuf aluminium profielen …. Amazon / Banggood / AliExpress

- 4x 10 mm lineaire rails staven ………………….. Amazon / Banggood / AliExpress

- 6x T-gleuf profiel hoekbeugels ………….. Amazon / Banggood / AliExpress

- 50x M5 moeren voor T-gleuf profielen………………. Amazon / Banggood / AliExpress

- 6x lineaire lagers 10 mm …………………… Amazon / Banggood / AliExpress

- GT2 riem + tandpoelie + spanrol …. Amazon / + spanrol

- 2x Lager 5x16x5mm ……………………….. Amazon / Banggood / AliExpress ….. Opmerking:in de video gebruik ik een lager van 6 mm, een draadstang en GT2-poelies. Hier stel ik voor om 5 mm te gebruiken omdat deze afmetingen vaker voorkomen en gemakkelijk kunnen worden gevonden. Daarom heb ik in de STL-downloadbestanden ook twee versies van de askoppelingen en de montagebeugels opgenomen om aan deze afmetingen te voldoen. Houd hier dus rekening mee bij het 3D-printen van die onderdelen.

- Spacer Nuts ……………………………… / Banggood / AliExpress

- Voorjaarsassortimentset……………….. Amazon / Banggood / AliExpress

- Hete draad ……………………………………. Amazon / AliExpress

- 2x 50 cm draadstang of elke soort stang met een diameter van 6 of 5 mm, afhankelijk van de binnendiameter van de katrollen

- Bouten en moeren van de plaatselijke ijzerhandel: M3x30 x8, M4x25 x4, M4x30 x4, M5x10/12 x40, M5x15 x8, M5x25 x4, M5x30 x4

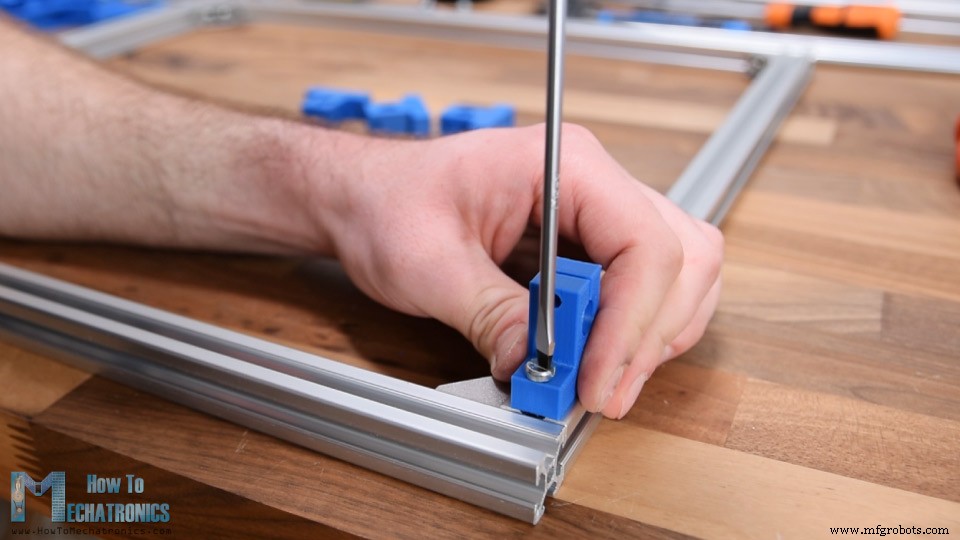

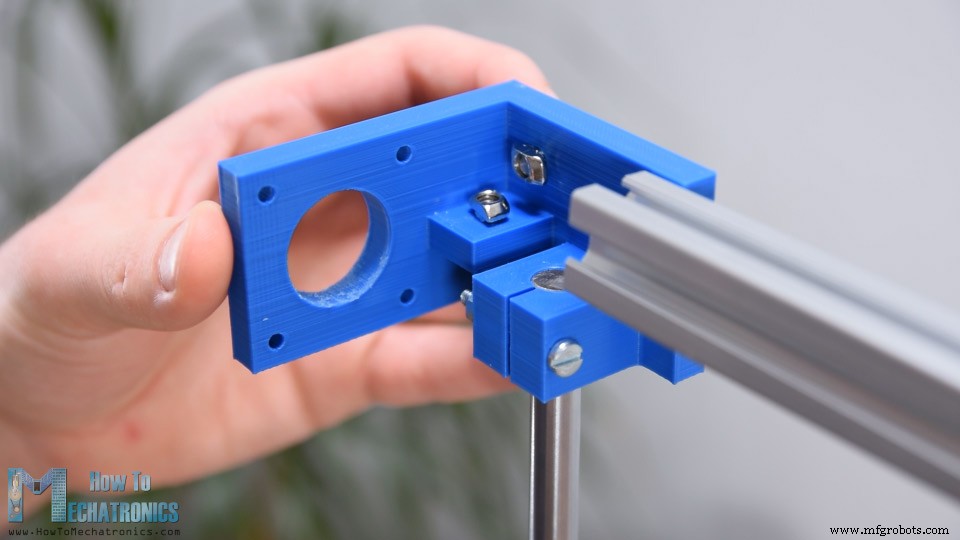

De aluminium profielen met T-gleuf die ik had waren 60 cm lang, dus volgens het 3D-model heb ik ze allemaal op maat gesneden met een metalen handzaag. Vervolgens heb ik met behulp van de hoekbeugels het basisframe gemonteerd. Vervolgens installeer ik de schachtklemmen voor de X-as. Zie je, het werken met T-gleufprofielen is zo eenvoudig, we hebben alleen wat M5-bouten en T-gleufmoeren nodig om er allerlei dingen aan te bevestigen.

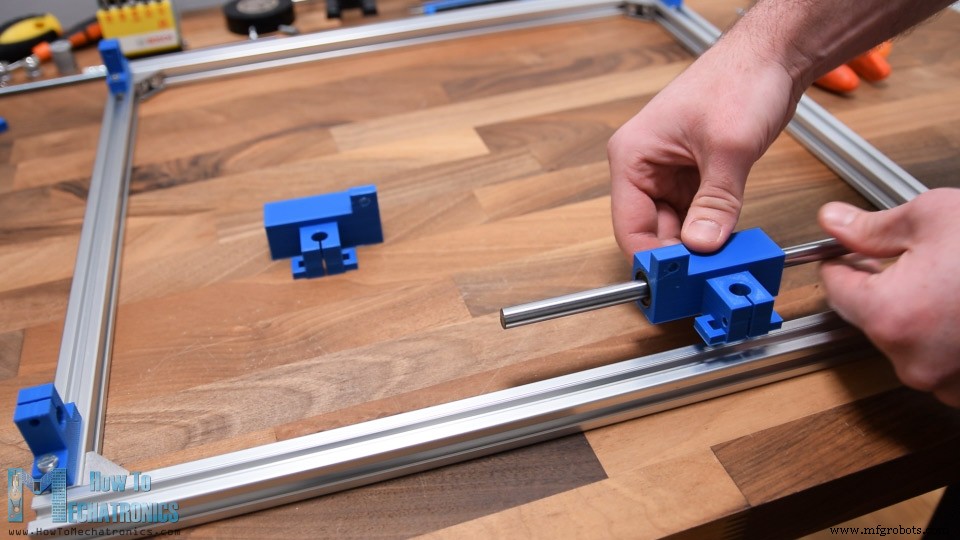

Vervolgens steek ik de schachtstang door de klemmen. Terwijl de helft is ingevoegd, moeten we ook het schuifblok voor de X-as toevoegen. We plaatsen er gewoon de twee lagers in en plaatsen ze vervolgens op de as. Nu kunnen we de as naar de andere kant schuiven en met behulp van een M4-bout en een moer kunnen we de as op zijn plaats vastdraaien. Ik herhaalde dit proces ook voor de andere kant.

Vervolgens moeten we de Y-assen installeren. Voor dat doel moeten we eerst de staven in de schuifblokken van de X-as steken, ze gelijk met de onderkant van het onderdeel plaatsen en ze vastzetten met M4-bouten en -bouten. Vervolgens kunnen we de schuifblokken van de Y-as invoegen. Deze glijblokken gebruiken slechts een enkel lineair lager.

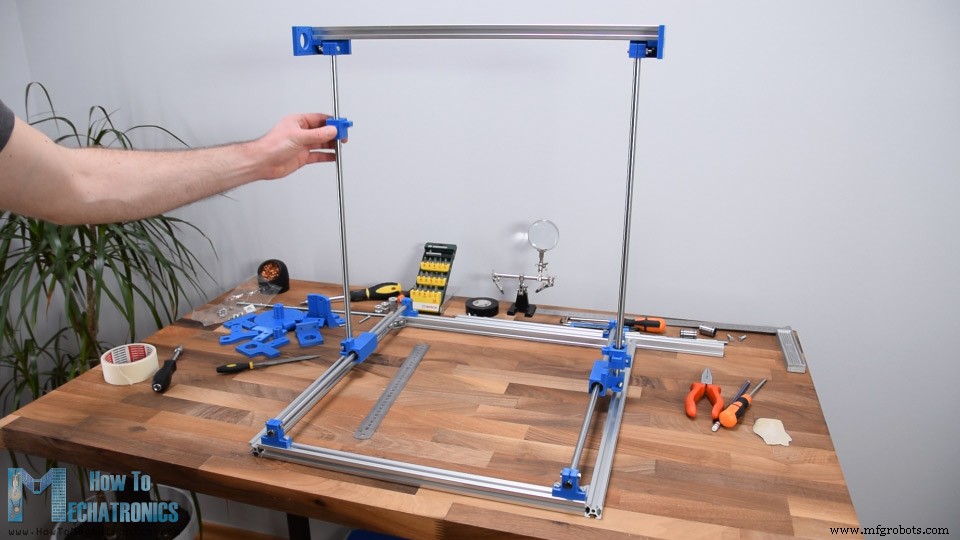

Bovenop de Y-asstangen moeten we de montagebeugels bevestigen die de twee Y-asstangen verbinden met een T-gleufprofiel aan de bovenkant. Nogmaals, we gebruiken dezelfde methode om ze aan de staven te bevestigen. Voor het bevestigen van het T-gleufprofiel aan de montagebeugels heb ik er eerst 3 M5-bouten en T-gleufmoeren op aangebracht. Daarna heb ik het profiel er gewoon in geschoven en de bouten vastgedraaid.

Hiermee hebben we dus de hoofdconstructie gebouwd en kunnen we ons vrij bewegen in zowel de X- als de Y-as.

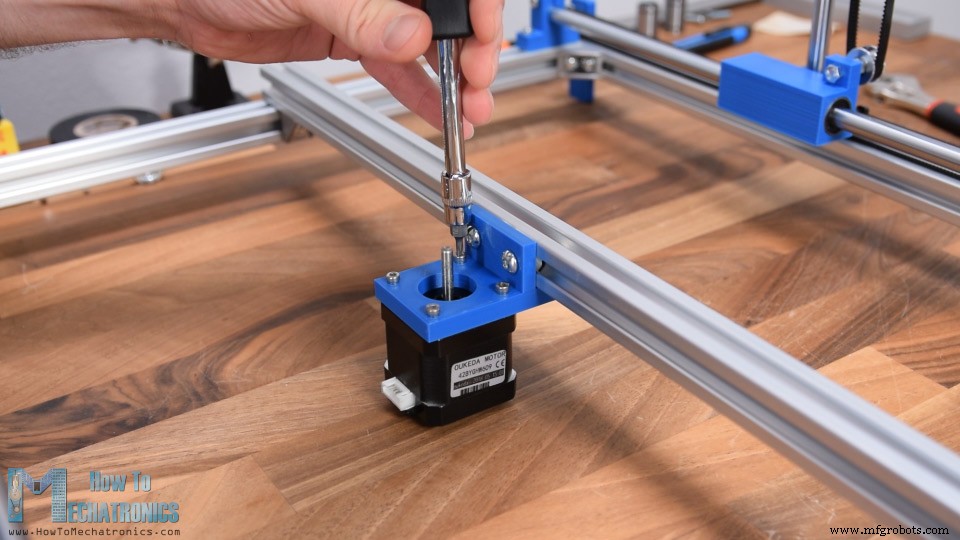

Vervolgens bevestig ik de poten op het basisframe. Nogmaals, het is zo eenvoudig om dat te doen met behulp van de T-slot-profielen. Zodra de poten zijn vastgezet, ga ik de eerste stappenmotor voor de X-as plaatsen. In dit geval gebruik ik afstandsmoeren van 20 mm om de motoras op afstand te houden, zodat ik later een riemschijf bij het been kan plaatsen.

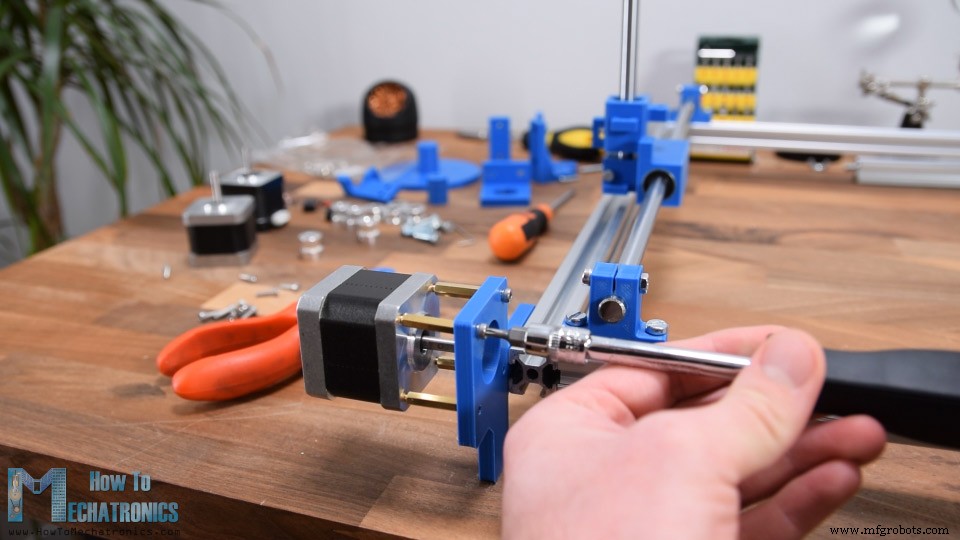

Ok, dus nu heb ik een eenvoudige draadstang van 6 mm die de twee riemen tegelijkertijd zal aandrijven. Dus eerst heb ik het op maat gesneden, een lager met 6 mm binnendiameter op het tegenoverliggende been van de stepper geplaatst en de draadstang erdoorheen gehaald. Daarna heb ik een moer geplaatst om de stang aan het lager te bevestigen en twee getande poelies voor de riemen.

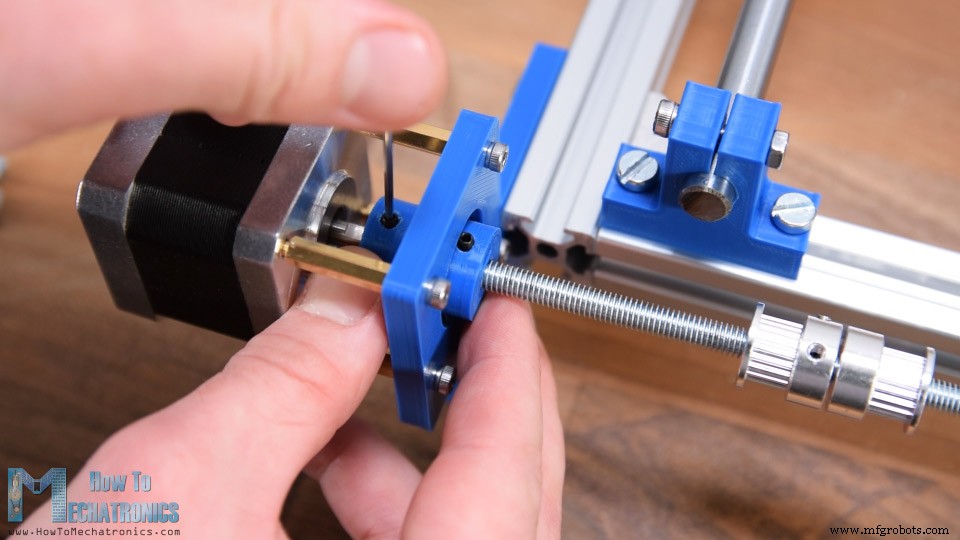

Voor het verbinden van de draadstang met de stappenmotoren heb ik een askoppeling 3D geprint met een gat van 5 mm aan de stappenzijde en een gat van 6 mm aan de stangzijde. De askoppeling heeft sleuven voor het inbrengen van M3-moeren, en met behulp van M3-bouten of stelschroeven kunnen we deze eenvoudig aan de motoras en de draadstang bevestigen. Vervolgens moeten we de katrollen in een lijn met de handgrepen van de schuifblokken plaatsen en ze ook vastzetten met de stelschroeven.

Aan de andere kant van de machine kunnen we de twee spanpoelies plaatsen. Ik heb daarvoor wat M5 bouten en moeren gebruikt.

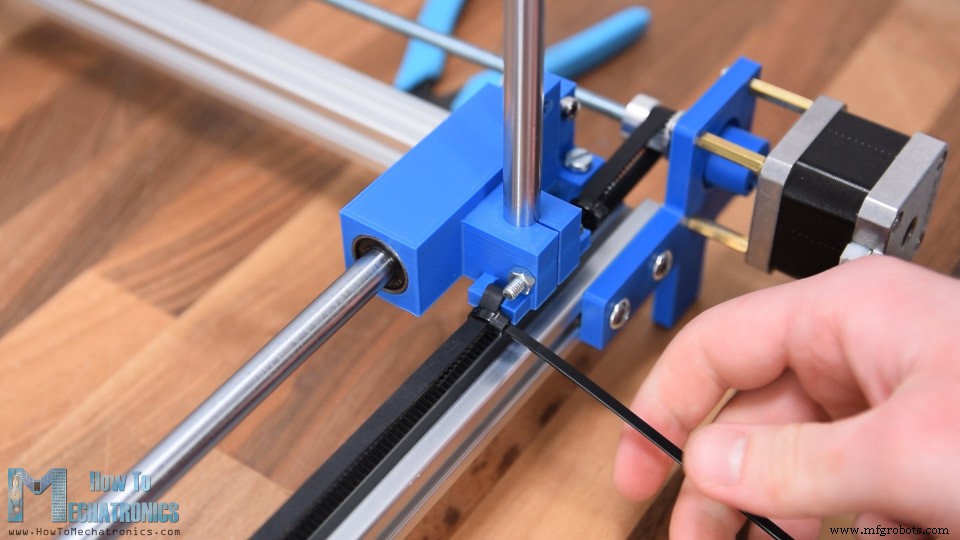

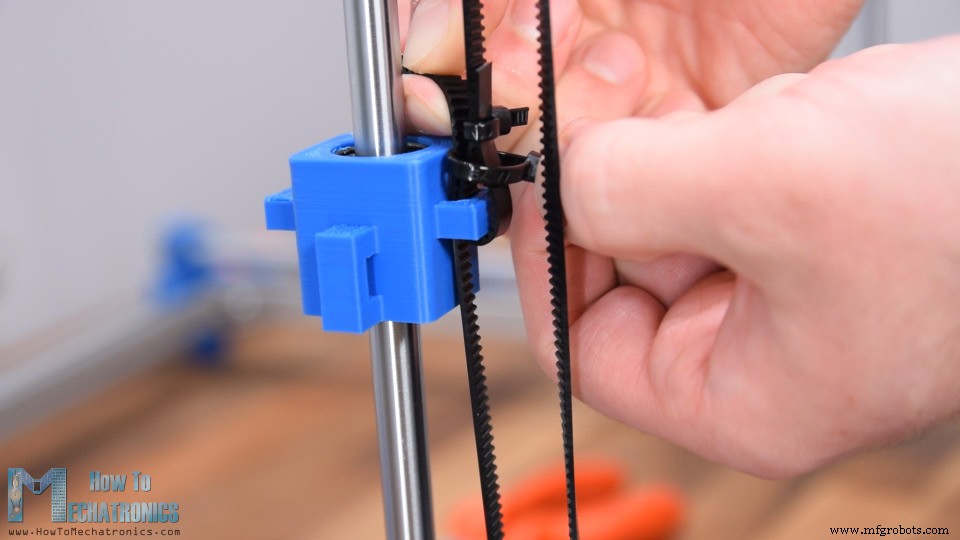

Oké, nu zijn we klaar om de GT2-riemen voor de X-as te installeren. Eerst heb ik de riem in het schuifblok gestoken en vastgemaakt met behulp van een ritssluiting. Daarna heb ik de riem om de tandpoelie gehaald, aan de andere kant rond de spanpoelie, op maat gesneden en weer vastgemaakt aan de andere kant van het schuifblok met een kabelbinder.

Ik herhaalde dit proces ook voor de andere kant. Bij het vastzetten van de andere zijde moeten we ervoor zorgen dat de twee schuifblokken op dezelfde positie op de X-as staan. Daarvoor kunnen we ze eenvoudig naar het einde van de rails verplaatsen en zo kunnen we de riem spannen en vastzetten met een ritssluiting. Hiermee is het schuifmechanisme van de X-as gedaan.

Gerelateerd: DIY-penplotter met automatische gereedschapswisselaar | CNC-tekenmachine

Vervolgens zullen we met dezelfde methode het Y-asmechanisme monteren. Om de riem weer aan het schuifblok te bevestigen gebruiken we ritssluitingen. Hier heeft het schuifblok slechts één handvat en om de riem vast te maken, heb ik eerst een uiteinde van de riem geritst, daarna heb ik de riem uitgerekt om strak genoeg te zijn en met een andere ritssluiting heb ik beide uiteinden van de riem gepakt. Nu kan ik gewoon de vorige ritssluiting verwijderen en de overtollige riem afknippen. Zoals eerder vermeld, moeten we bij het vastzetten van de riem aan de andere kant ervoor zorgen dat de twee schuifblokken op dezelfde positie op de Y-as staan. Hiermee is ook het Y-as mechanisme gedaan.

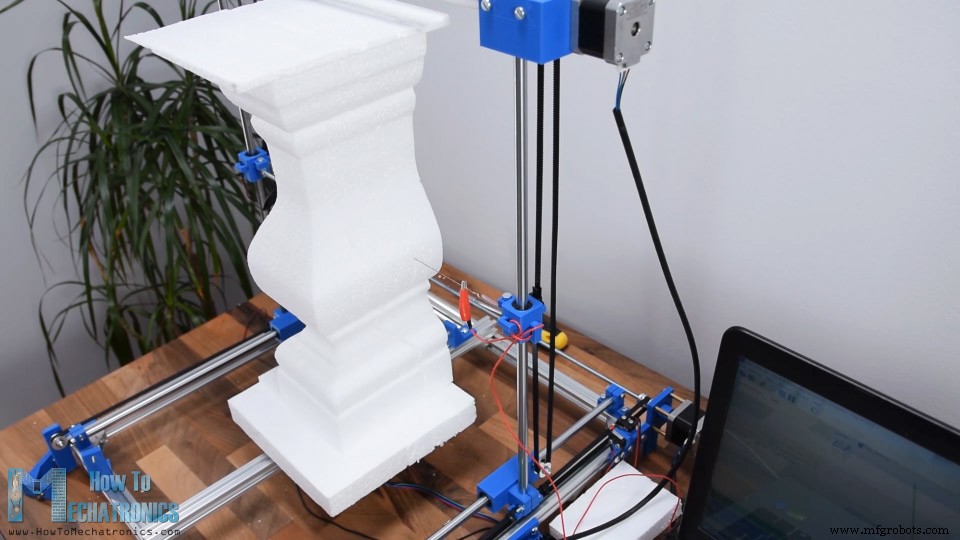

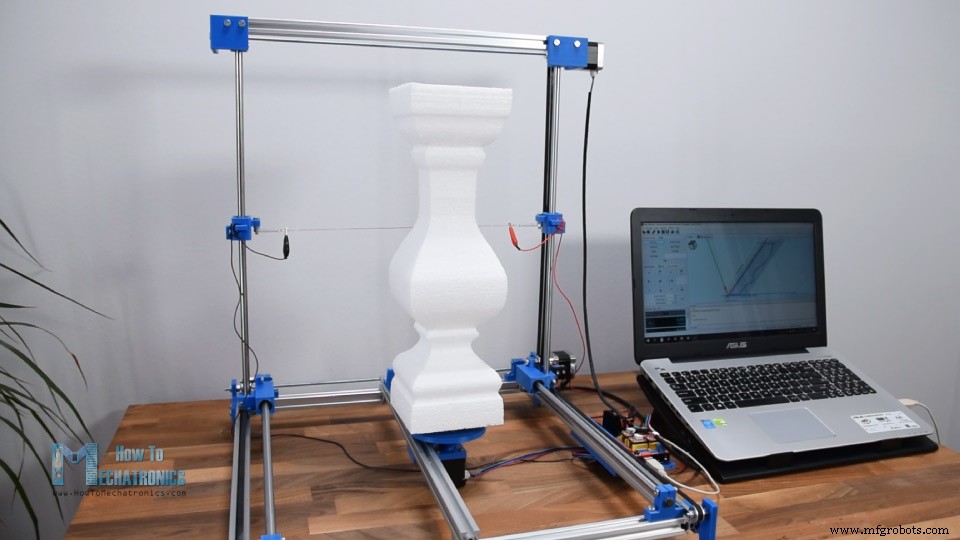

Vervolgens zal ik nog een T-gleufprofiel over de X-as bevestigen. Dit profiel zal dienen om de 3e stappenmotor eraan te bevestigen en ook om de stukjes foam erop te plaatsen. Met de 3e stappenmotor kunnen we met deze machine 2.5D of eigenlijk driedimensionale vormen maken, zoals bijvoorbeeld het schaakstuk.

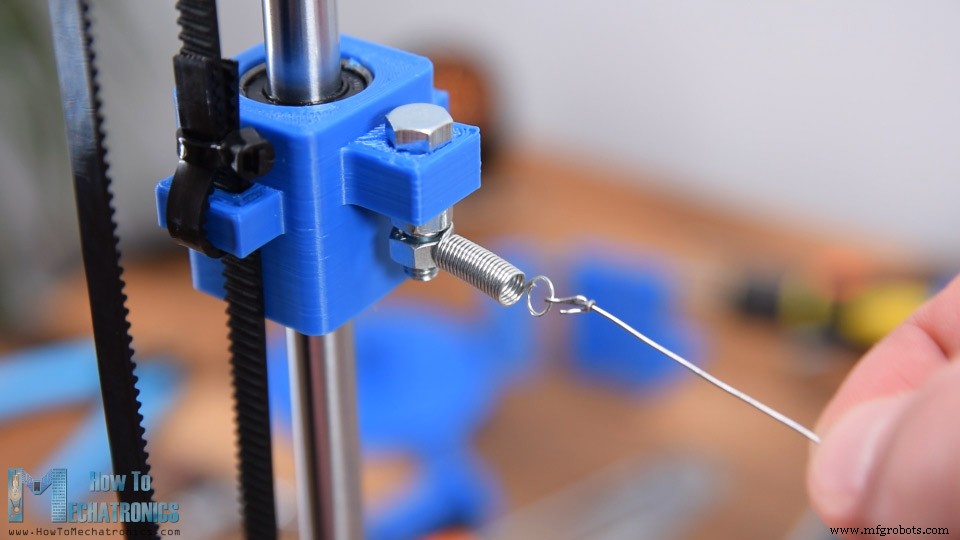

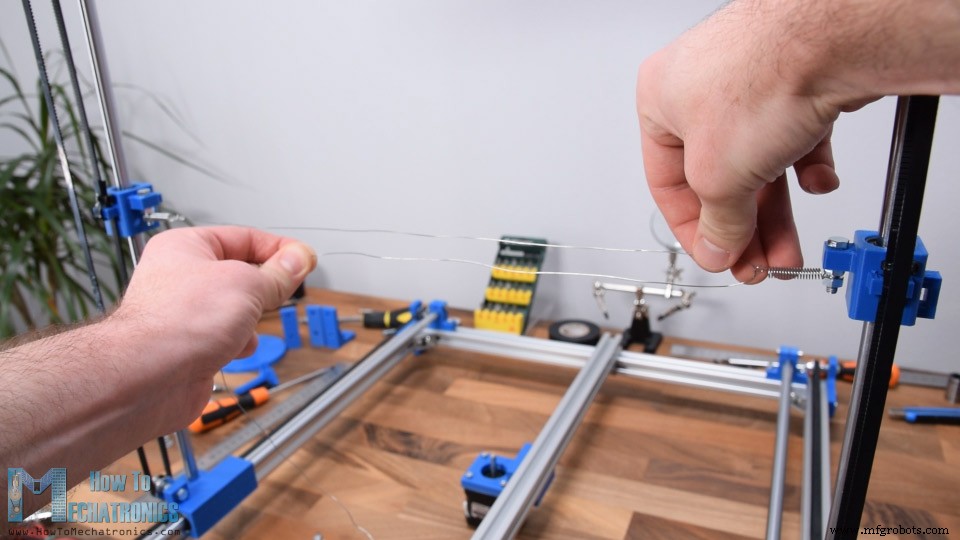

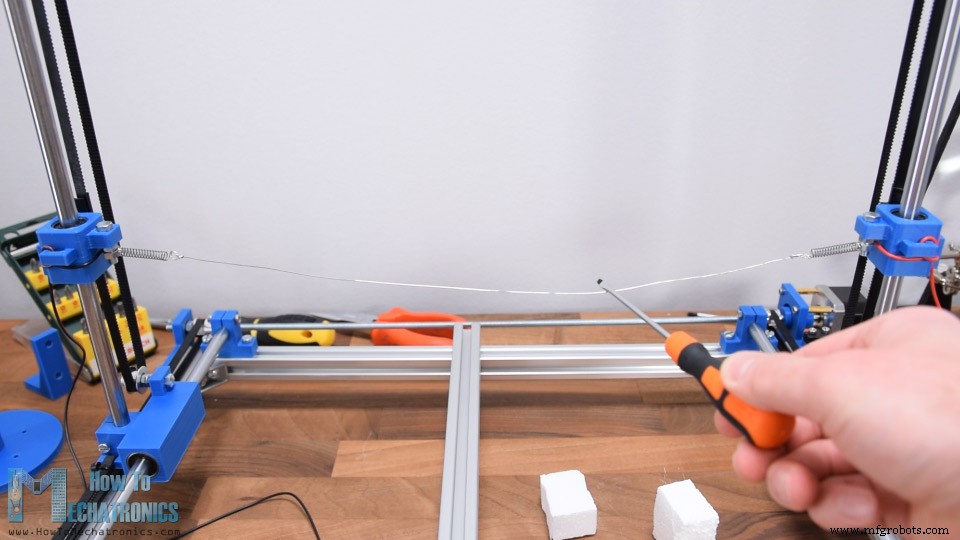

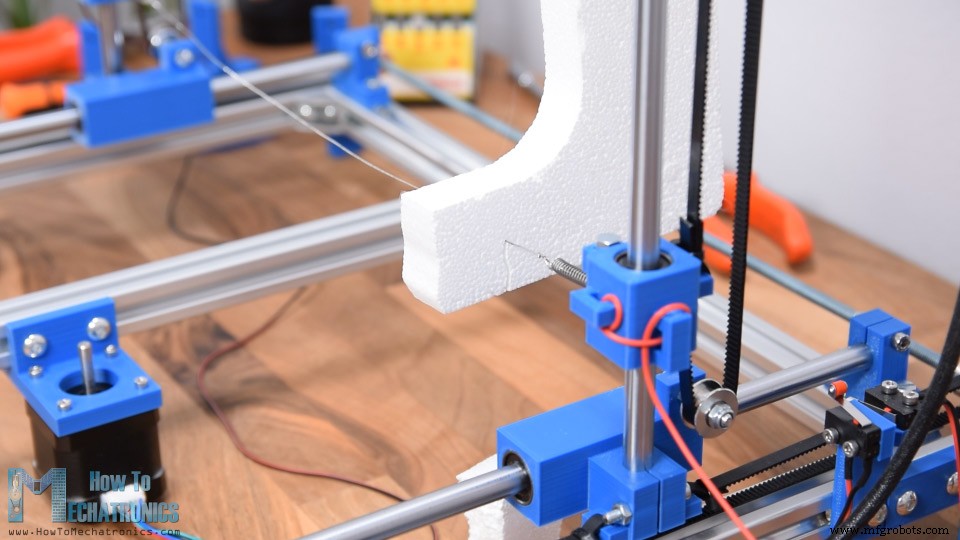

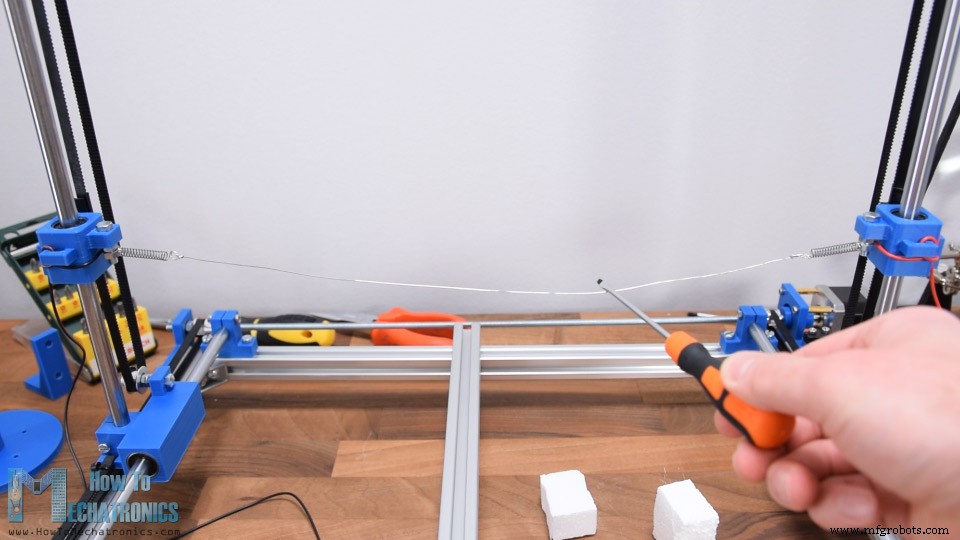

Oké, dus nu moeten we de weerstandsdraad installeren. Deze draad moet bestand zijn tegen hoge temperaturen en tegelijkertijd een uniforme temperatuur over de hele lengte behouden. Dat is meestal Nichrome-draad of een roestvrijstalen visdraad die eigenlijk goedkoop en gemakkelijk te verkrijgen is. Om goed te werken, moet de draad tussen de twee torens of schuifblokken worden gespannen en hier is hoe ik het deed. Ik heb M5-bouten op beide schuifblokken bevestigd en er kleine trekveren aan toegevoegd.

Daarna heb ik de draad gewoon aan de veren vastgemaakt. Ik spande de draad zo veel als de veren toestonden. De draad moet zo worden gespannen met veren, want als het warm wordt, wordt het ook langer en kunnen de veren dat compenseren.

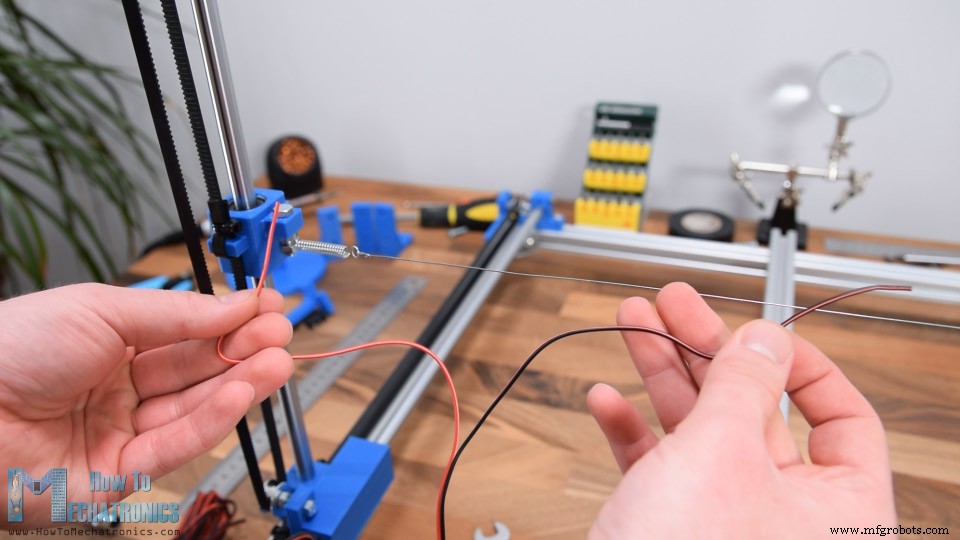

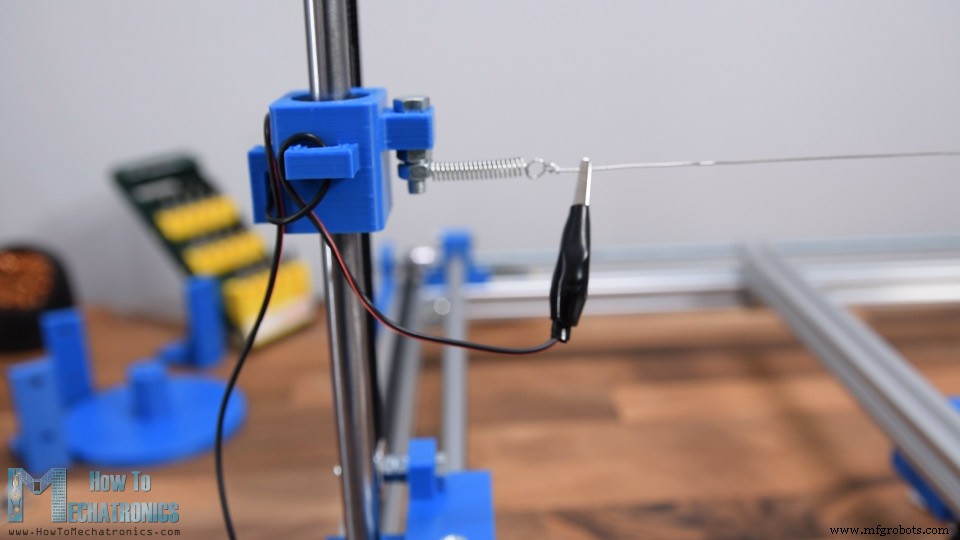

Ok, dus nu kunnen we de weerstandsdraad verbinden met elektrische draden. We zullen gelijkstroom gebruiken, dus de polariteit doet er niet toe, het is gewoon belangrijk dat er stroom door de draad vloeit om warm te worden. Zorg er hier voor dat uw elektrische draad voldoende is getikt om stroomafnames van ongeveer 3 tot 5 ampère te ondersteunen. In mijn geval gebruik ik 22-gauge draad, maar ik zou zeker 20- of 18-gauge draad aanraden.

In eerste instantie heb ik de elektrische draad tussen de twee moeren bevestigd, zodat de stroom door de spoel naar de weerstandsdraad kon gaan. Dit werkte eigenlijk niet echt goed en ik zal je zo laten zien waarom. Ik heb de draad door de handvatten van het schuifblok geleid om netjes en uit de buurt van de hete draad te blijven.

Vervolgens moeten we de eindstops of eindschakelaars van de CNC-machine installeren. Deze micro-eindschakelaars hebben 3 aansluitingen, massa, normaal open en normaal gesloten aansluiting. Aanvankelijk verbond ik ze met normaal open verbindingen, maar na

bij het uitvoeren van enkele tests schakelde ik over naar een normaal gesloten verbinding omdat op die manier de machine stabieler werkt.

Het probleem is de elektrische ruis die wordt gegenereerd terwijl de CNC-machine werkt, waardoor de schakelaars ten onrechte worden geactiveerd alsof ze worden ingedrukt, waardoor de machine stopt met werken.

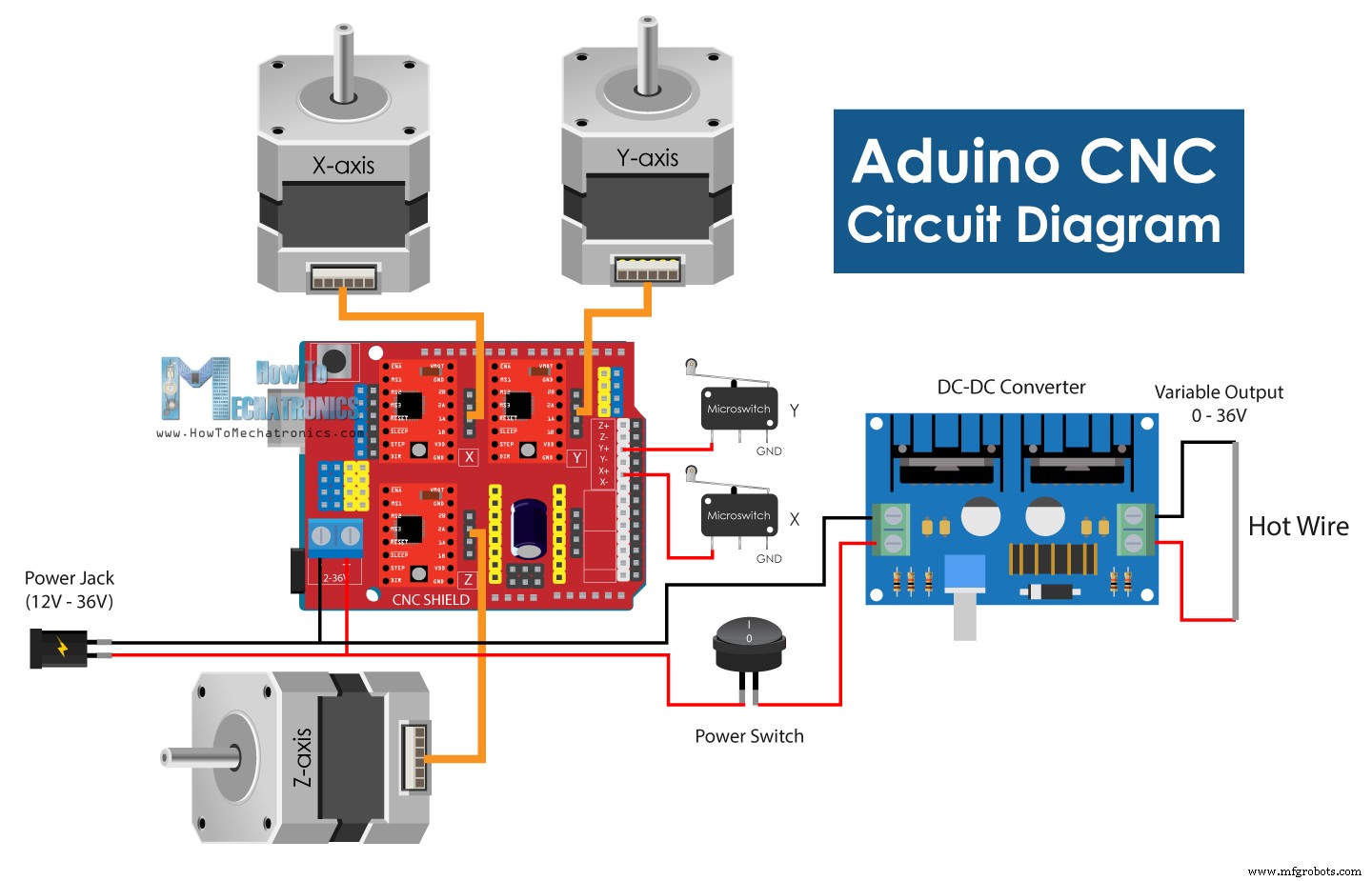

Arduino CNC-schuimsnijder schakelschema

Vervolgens kunnen we de kabels van de stappenmotoren aansluiten en kijken hoe we alle elektronische componenten aansluiten. Hier is een schakelschema van hoe alles moet worden aangesloten.

Het brein van deze CNC-machine is natuurlijk een Arduino-bord. Daarnaast hebben we ook een Arduino CNC-schild nodig, drie A4988-stappendrivers en een DC-naar-DC-converter voor het regelen van de temperatuur van de hete draad.

U kunt de componenten die nodig zijn voor dit project verkrijgen via de onderstaande links:

- Stappenmotor – NEMA 17…………

- A4988 Stepper-stuurprogramma……………….…

- Arduino CNC-schild ………………….. Amazon / Banggood / AliExpress

- Arduino Uno…………………………..…

- DC-DC-omzetter ………………………

- Limit Switch ……………………………….. Amazon / Banggood / AliExpress

- DC-voeding ………………………… Amazon / Banggood / AliExpress

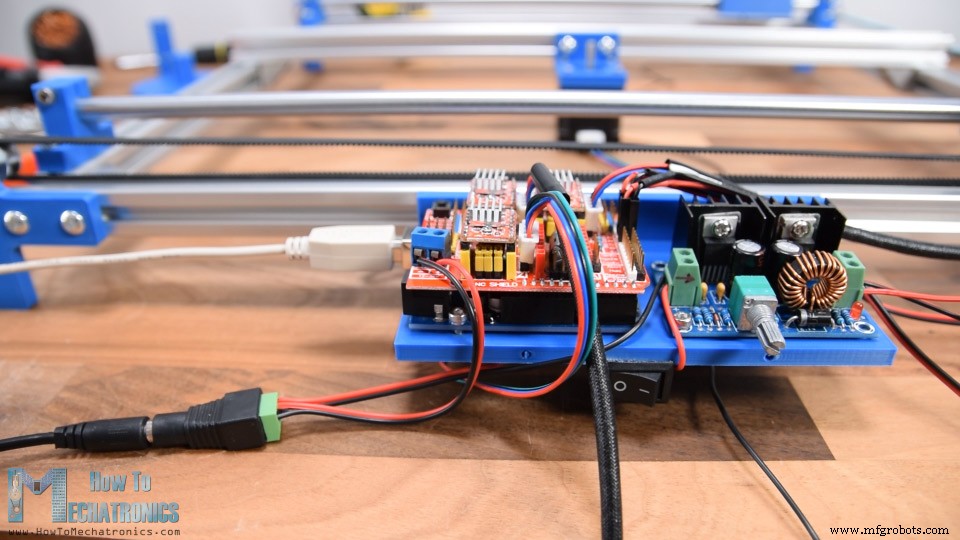

Ik heb een standaard voor de elektronische componenten in 3D geprint en deze aan een kant van het T-slot-profiel bevestigd. Met behulp van M3-bouten heb ik eerst het Arduino-bord aan de standaard bevestigd en vervolgens het Arduino CNC-schild erop geplaatst.

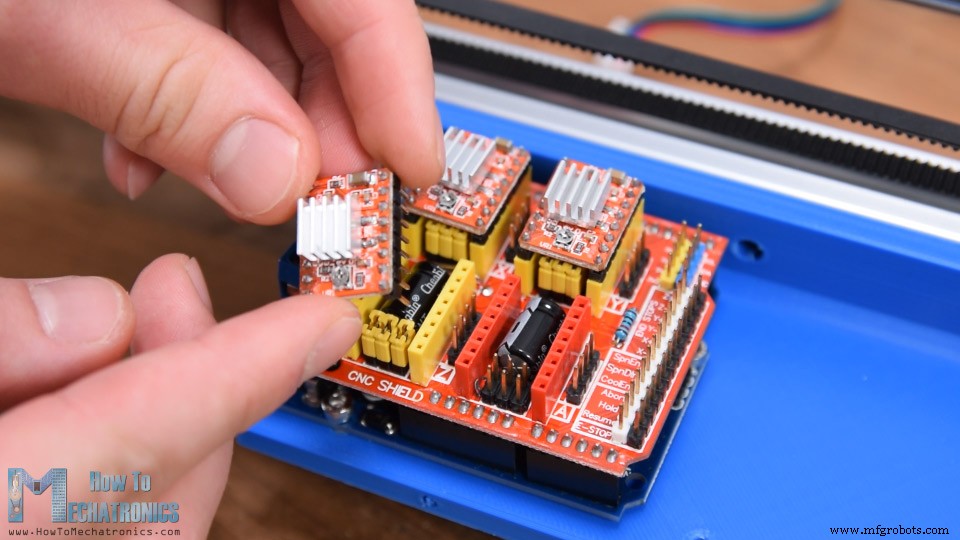

Vervolgens moeten we de resolutie selecteren waarmee de stappendrivers de motoren zullen aansturen met behulp van enkele jumpers. In mijn geval koos ik voor de 16e stapresolutie door drie jumpers aan elke driver toe te voegen, zodat de steppers soepeler kunnen bewegen.

Zorg er bij het plaatsen van de drivers voor dat hun oriëntatie correct is, de kleine potentiometer kan een indicator zijn voor wat naar de onderkant van het schild moet worden georiënteerd.

Ik ging verder met het vastzetten van de DC-converter. Vervolgens heb ik de drie stappenmotoren aangesloten op het Arduino CNC-schild, evenals de twee eindschakelaars op de X+ en Y+ eindstoppennen. Voor het aandrijven van de machine zal ik een 12V 6A DC-voeding gebruiken. Het Arduino CNC-schild kan eigenlijk werken van 12 tot 36 volt en ook de specifieke DC-converter die ik gebruik, kan met dezelfde spanningen werken. Op de ingang van de DC Converter heb ik een schakelaar toegevoegd, zodat ik de hete draad afzonderlijk kan in- en uitschakelen. Op de uitgang van de DC-converter heb ik eenvoudig de twee draden van de twee uiteinden van de weerstandsdraad aangesloten. Ten slotte kunnen we de Arduino aansluiten en van stroom voorzien via de USB-poort en het Arduino CNC-schild en de stappenmotoren van stroom voorzien via de gelijkstroomstekker.

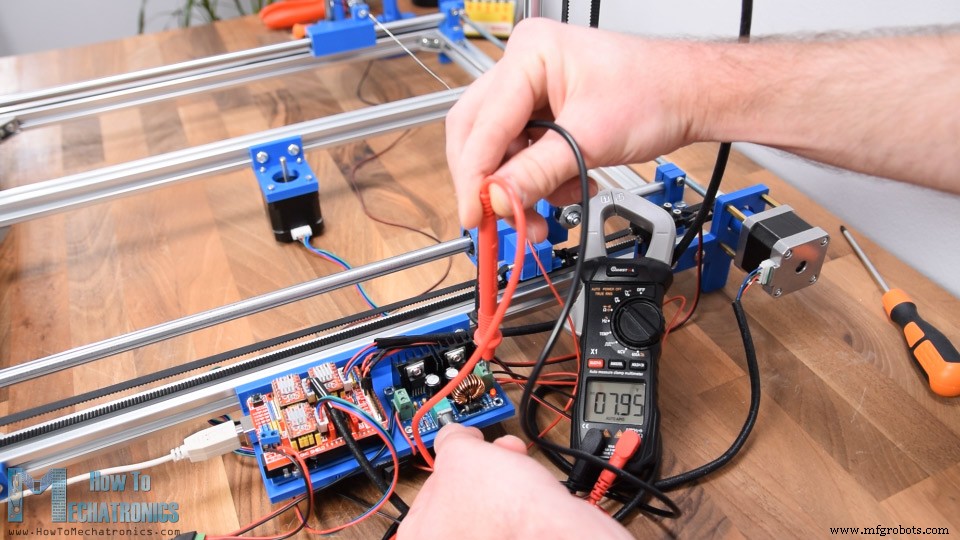

Oké, dus nu is het tijd om de machine te testen of deze goed werkt en ik zal beginnen met de hete draad. Je kunt hier zien dat ik 0 volt heb op de ingang van de DC-converter, en zodra ik de schakelaar aanzet, krijg ik 12V op de ingang. Dan hebben we weer op de uitgang van de DC-converter nul volt, maar als we aan de potentiometer beginnen te draaien, kunnen we de uitgangsspanning aanpassen van 0 tot 12V en zo de stroom door de hete draad vloeien en de temperatuur ervan vroegtijdig bereiken.

De beste manier om te testen op welke spanning je de uitgang van de DC-converter moet instellen, is door te proberen een stuk schuimrubber door te snijden. De hete draad moet zonder veel weerstand en buiging door het schuim kunnen snijden.

Na de eerste tests kunt u echter zien wat er met mijn hot wire is gebeurd. Het breidde zich uit vanwege de hitte en de veren die dat hadden moeten compenseren, deden hun werk niet.

Eigenlijk verloren de veren hun functionaliteit door oververhitting, omdat bij deze configuratie ook de stroom er doorheen liep.

Dus heb ik de oude veren vervangen door nieuwe, en nu heb ik de veren omzeild door de elektrische draden rechtstreeks op de weerstandsdraad aan te sluiten met behulp van enkele krokodillenklemmen.

Software voor Arduino CNC-machines

Oké, dus nu is het tijd om deze machine tot leven te brengen en er een echte CNC-machine van te maken.

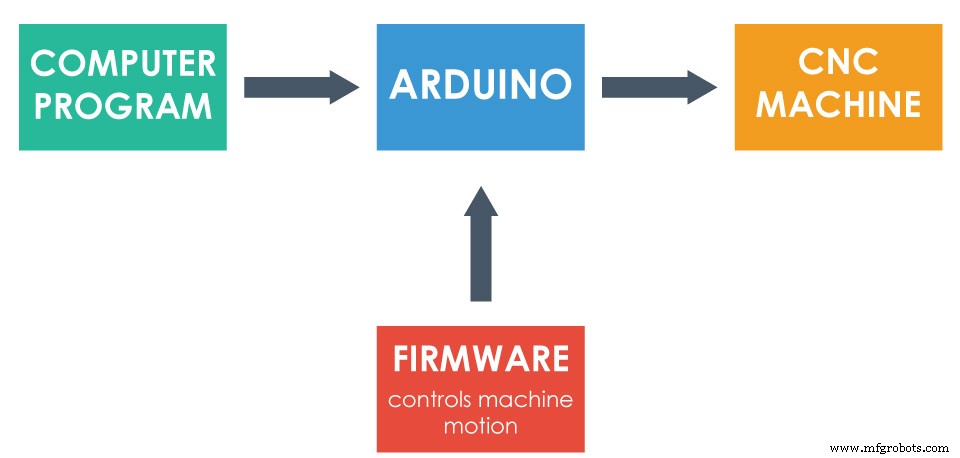

Voor dat doel moeten we eerst een firmware uploaden naar de Arduino die de beweging van de machine regelt. De meest populaire keuze voor doe-het-zelf CNC-machines is GRBL-firmware.

Het is open source en we kunnen het downloaden van GitHub.com. Zodra we het als zipbestand hebben gedownload, kunnen we het uitpakken, de map "grbl" kopiëren en in de Arduino-bibliotheekmap plakken. Dan kunnen we de Arduino IDE openen en vanuit Bestand> Voorbeelden> grbl het grblUpload-voorbeeld kiezen. Nu moeten we het Arduino-bord selecteren dat we gebruiken, Arduino UNO, en de COM-poort selecteren waarop onze Arduino is aangesloten en tenslotte deze schets uploaden naar de Arduino. Eenmaal geüpload, weet de Arduino nu hoe hij G-codes moet lezen en hoe hij de machine volgens deze moet besturen.

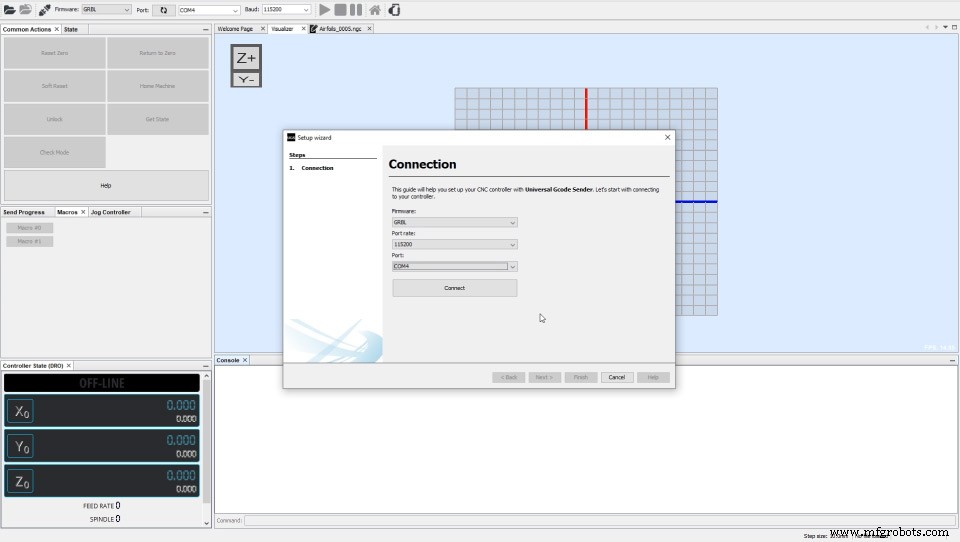

Vervolgens hebben we een soort interface of een controller nodig die communiceert en de Arduino vertelt wat hij moet doen. Nogmaals, ik kies voor dat doel een open source-programma en dat is de Universal G-Code Sender.

Ik heb de 2.0 Platform-versie gedownload. Om het programma uit te voeren, moeten we het zipbestand uitpakken, naar de map "bin" gaan en een van de uitvoerbare ugsplatfrom-bestanden openen. Dit is eigenlijk een JAVA-programma, dus om dit programma te kunnen uitvoeren, moeten we JAVA Runtime Environment installeren. We kunnen dit ook gratis downloaden van de officiële website.

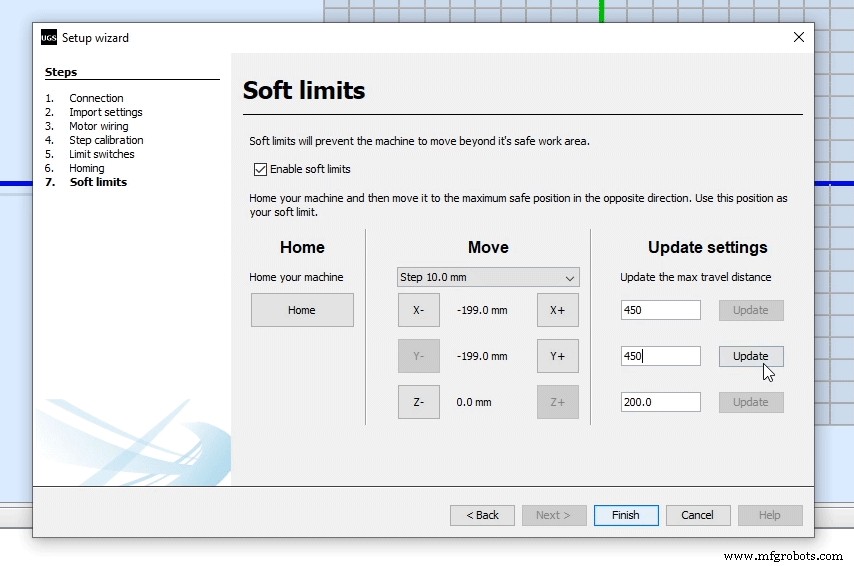

Dus zodra we het Universal G-Code Sender-programma openen, moeten we eerst de installatiewizard uitvoeren om de machine te configureren.

Hier hoeven we alleen maar de juiste poort te selecteren en het programma op de Arduino aan te sluiten. Zodra de verbinding tot stand is gebracht, kunnen we de bewegingsrichting van de motoren controleren door op de knoppen te klikken. Indien nodig kunnen we de richting omkeren. Ik heb de positieve bewegingen gekozen om vanuit de thuispositie, waar de eindschakelaars zich bevinden, naar de andere zijden te gaan.

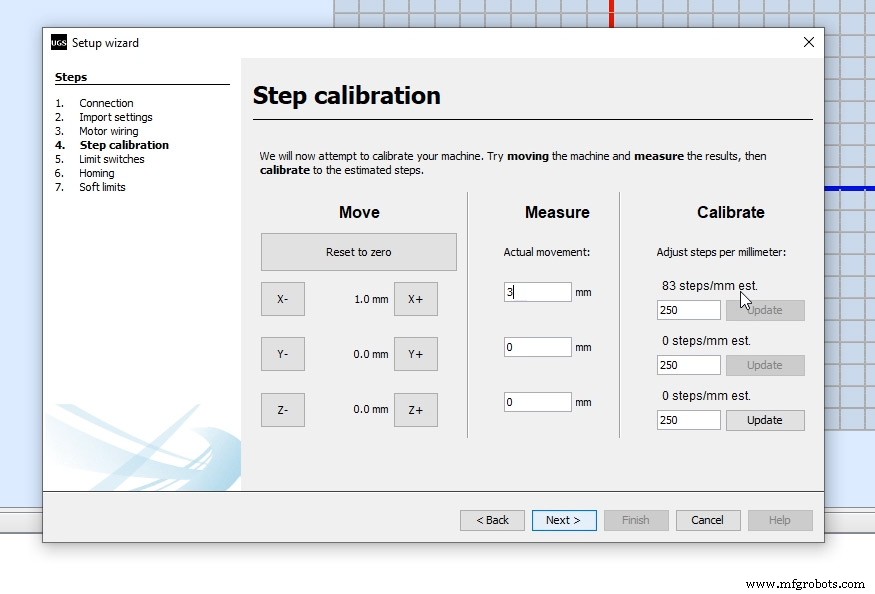

Vervolgens moeten we de stappen van de motoren kalibreren om correcte en nauwkeurige bewegingen te bereiken. Zoals we de 16 de . hebben geselecteerd stapresolutie op de drivers, en de motoren hebben 200 fysieke stappen, wat betekent dat er 3200 stappen nodig zijn om de motor een volledige 360 graden beweging te maken. Nu moeten we, afhankelijk van het transmissietype, of in dit geval de grootte van de poelies, het aantal stappen berekenen dat de motor nodig heeft zodat de machine 1 mm beweegt. De standaardwaarde is hier ingesteld op 250 stappen per mm. Dus zodra we op een van deze verplaatsingsknoppen klikken, maakt de motor 250 stappen.

Nu meten we in werkelijkheid met behulp van een liniaal de daadwerkelijke beweging die de machine heeft gemaakt en dat aantal voeren we hier in het programma in. Op basis hiervan zal het programma de waarde berekenen en ons vertellen dat we de parameter steps/mm moeten wijzigen en bijwerken. In mijn geval is dat 83 stappen/mm. Wat betreft de Z-as, ik heb deze ingesteld op 400 stappen/mm, of dat betekent dat een waarde van 1 mm voor de Z-as een rotatie van 45 graden zal maken.

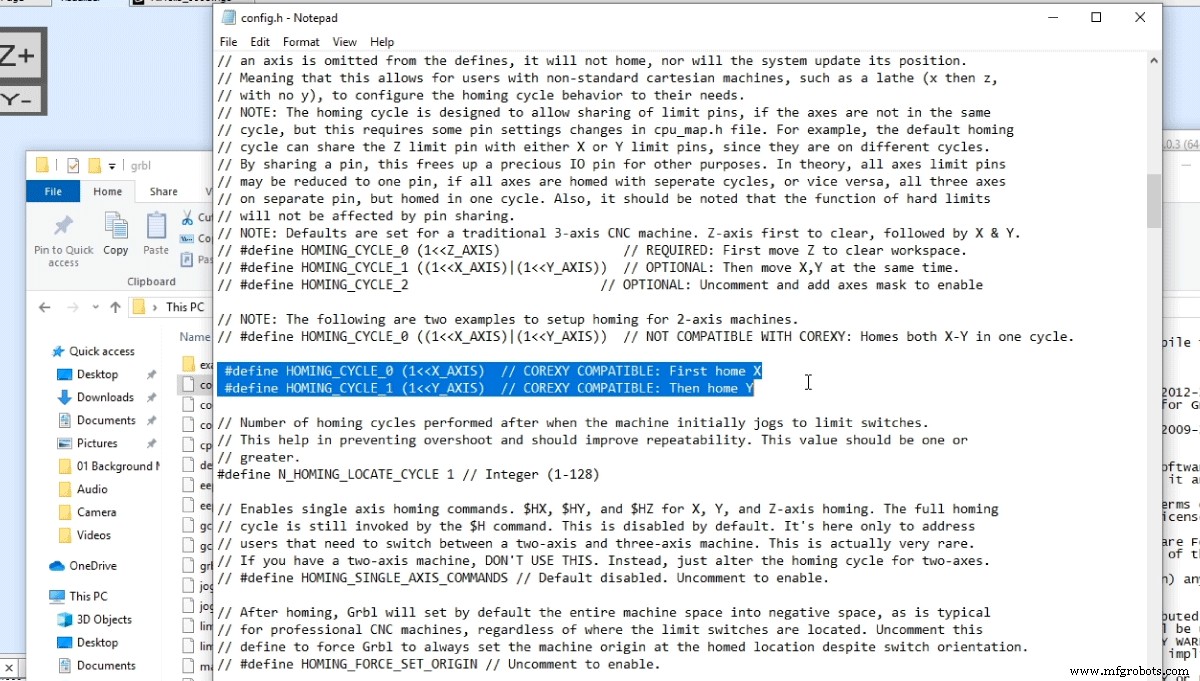

Vervolgens moeten we controleren of de eindschakelaars goed werken. Afhankelijk of we ze NO of NC hebben aangesloten, kunnen we ze hier ook omkeren. Zoals ik al eerder zei, werkte de NC-verbinding beter voor mij. Hoe dan ook, hier moeten we opmerken dat we de Z-as-eindschakelaar moeten uitschakelen omdat we er geen in onze machine hebben. Als we het niet uitschakelen, kunnen we de machine niet thuisbrengen. Om dat te doen, moeten we naar de grbl-map in de Arduino-bibliotheek gaan en het config.h-bestand bewerken.

Hier moeten we de homing-cycluslijnen vinden en de standaardset voor 3-assige CNC-machine becommentariëren en de instelling voor 2-assige machines verwijderen. Nu moeten we het bestand opslaan en het grblUpload-voorbeeld opnieuw uploaden naar de Arduino. Merk op dat u de programma's waarschijnlijk opnieuw moet opstarten om alles correct te laten werken.

Oké, dus nu kunnen we proberen de machine thuis te brengen met behulp van de knop Thuis proberen. Wanneer erop wordt geklikt, moet de machine naar de X-eindschakelaar gaan bewegen en eenmaal ingedrukt, begint de machine de Y-as te bewegen. Indien nodig kunnen we de richtingen van de eindschakelaars wijzigen. Aan het einde van de installatiewizard kunnen we zachte limieten instellen die de maximale afstand beperken die de machine in elke richting kan afleggen. In mijn geval is dat 45x45cm.

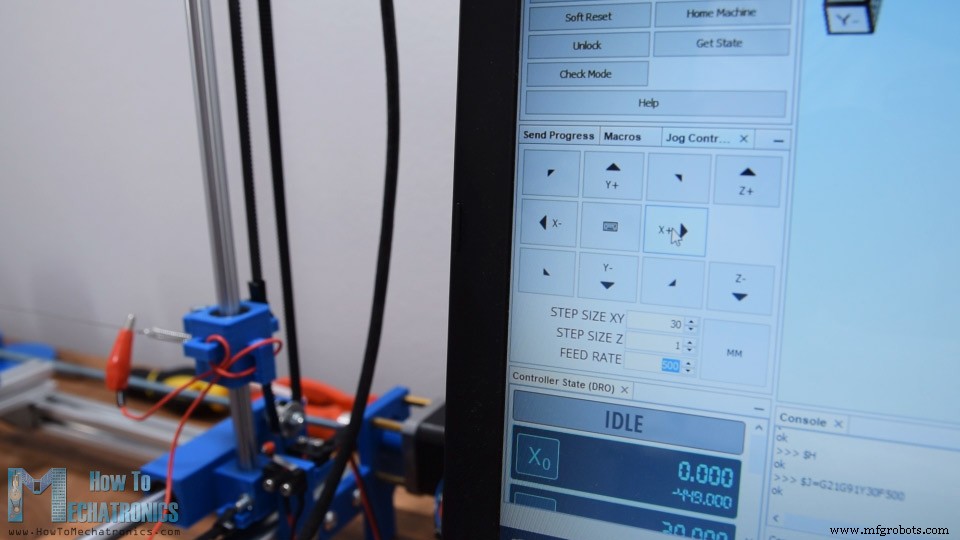

Ok dus nu is het programma klaar om te werken. Voor elk gebruik moet u de machine altijd Home doen en dan kunt u alles doen wat u maar wilt. Ten eerste zou ik willen voorstellen om te spelen en de Jog-controller te testen of de machine handmatig te verplaatsen. Probeer op dit punt ook wat stukjes schuim te snijden om erachter te komen welke voedingssnelheid of bewegingssnelheid het meest geschikt voor u is.

U moet dus spelen met zowel de temperatuur van de hete draad als de invoersnelheid om erachter te komen wat u de meest zuivere en nauwkeurige sneden op uw stukken schuimstof geeft.

G-code genereren voor de CNC-machine

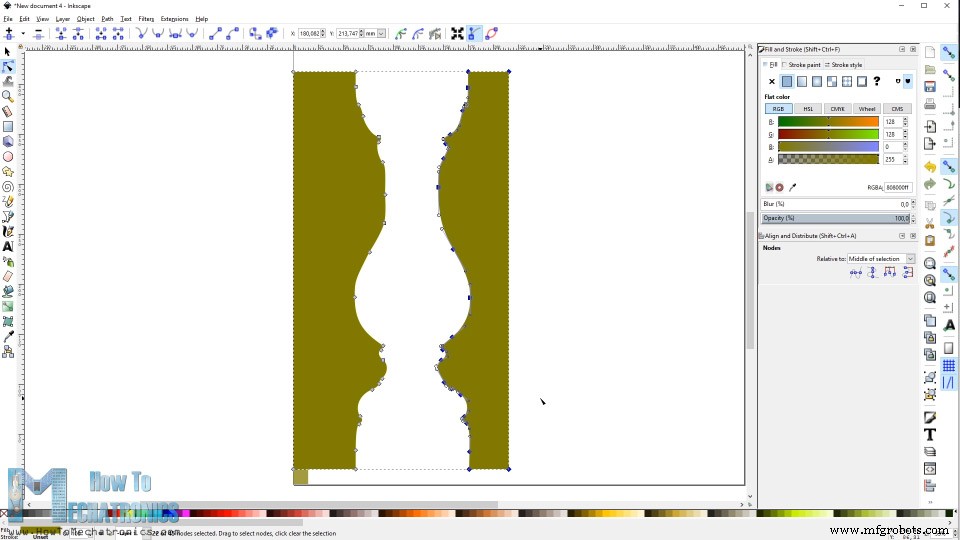

Tot slot, wat er in deze video overblijft, is om te kijken hoe de tekeningen moeten worden voorbereid, zodat de CNC-machine er vormen van kan maken. Voor dat doel hebben we vector grafische software nodig, en nogmaals, ik koos een open source-software, en dat is Inkscape. Je kunt het gratis downloaden van de officiële website.

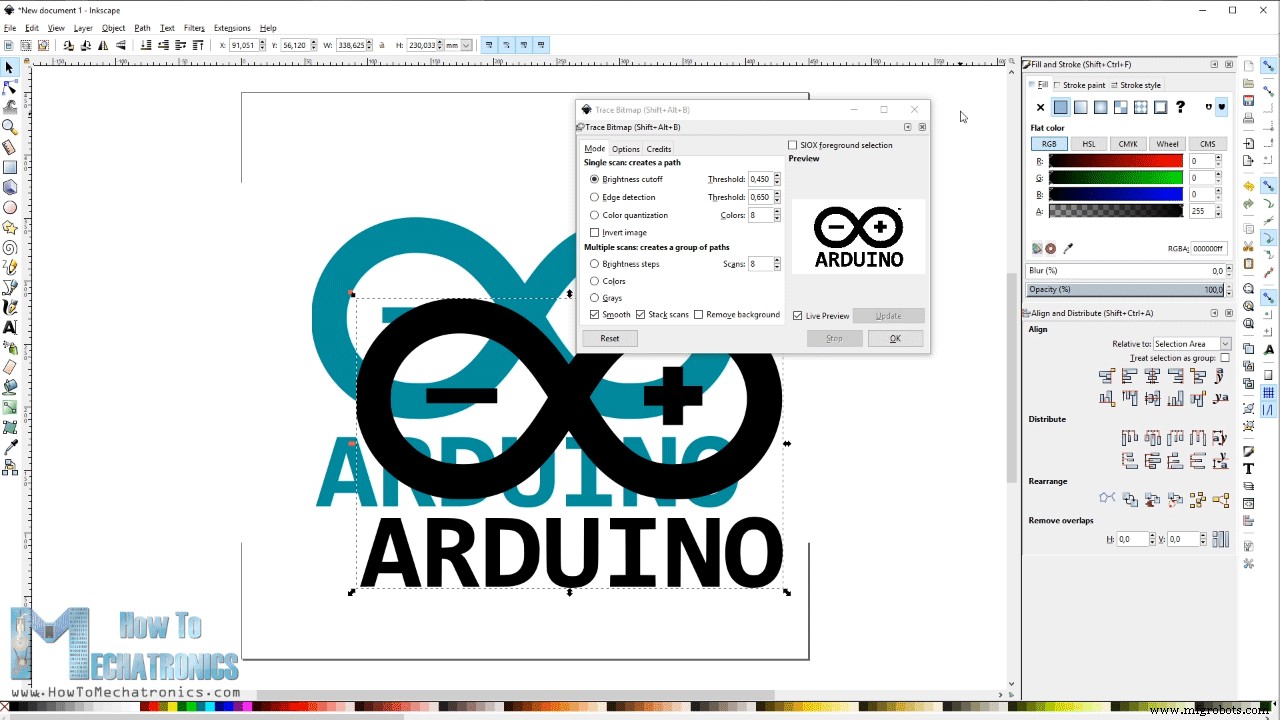

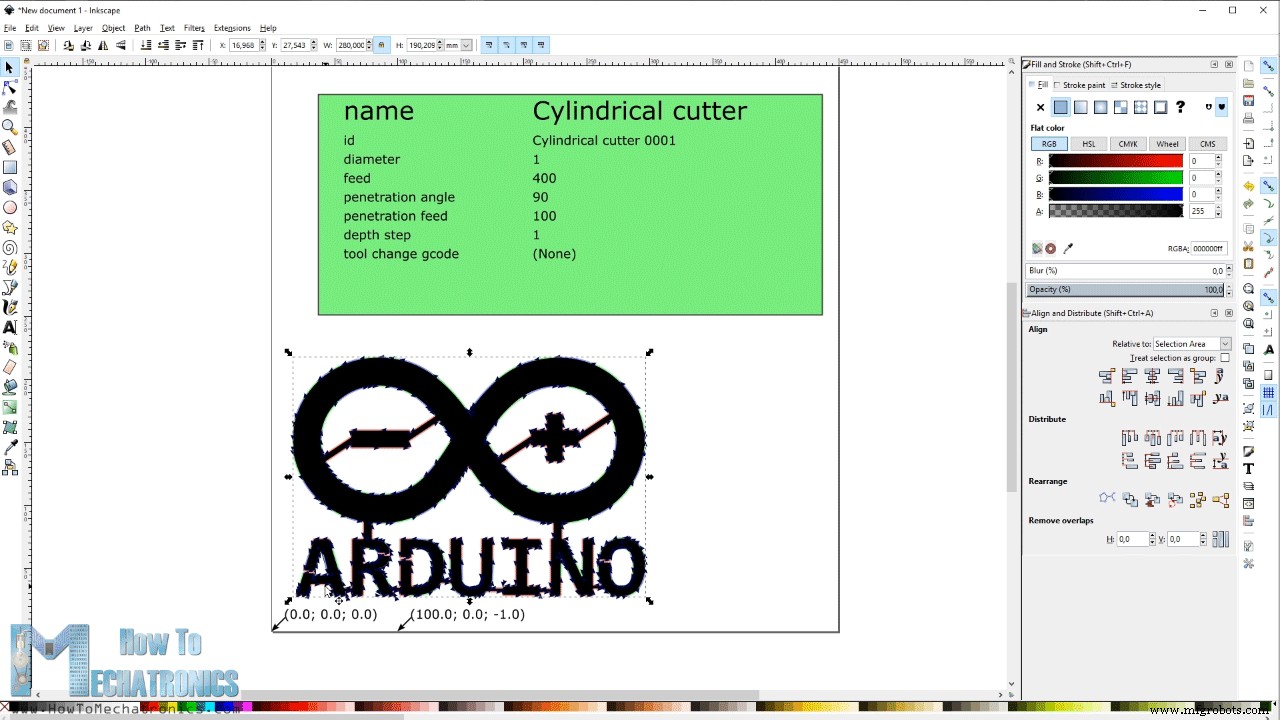

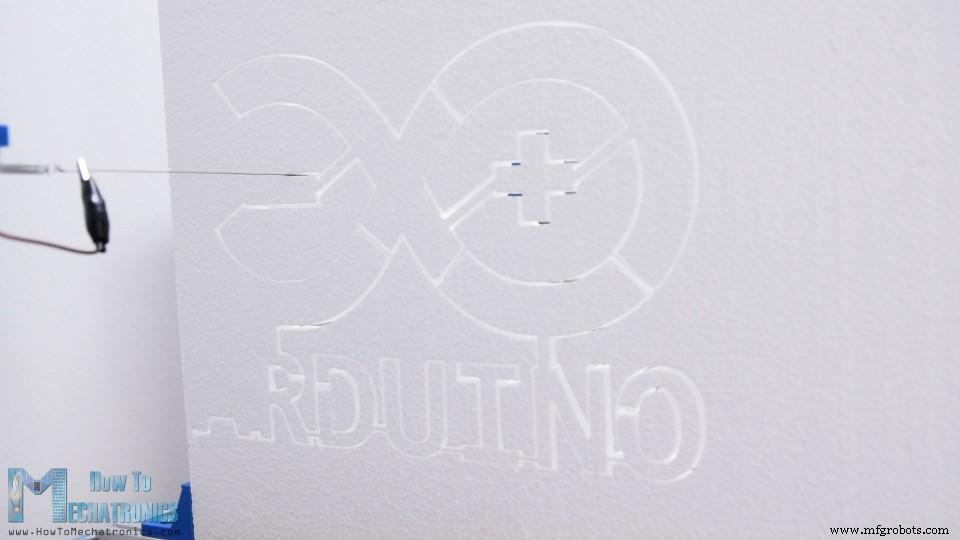

Ik zal je twee voorbeelden laten zien hoe je de G-code voor de Arduino CNC-machine kunt voorbereiden met Inkscape. Dus eerst moeten we het paginaformaat instellen op de grootte van ons werkgebied en dat is 45x45cm. Voor het eerste voorbeeld heb ik een afbeelding van het Arduino-logo gedownload en in het programma geïmporteerd. Met behulp van de Trace Bitmap-functie moeten we de afbeelding converteren naar vectorformaat.

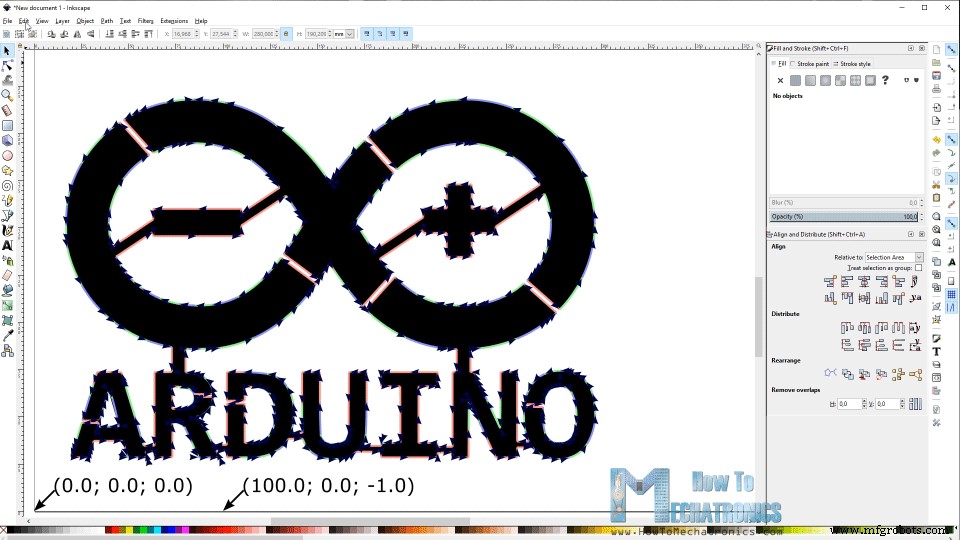

Om deze vorm nu met de hete draad te kunnen snijden, moeten we de vorm een doorlopend pad maken. Dat komt omdat de hete draad altijd in het werkgebied aanwezig is, hij kan niet worden opgetild als bijvoorbeeld een bit of worden uitgeschakeld in het geval van een laser, terwijl hij van de ene naar de andere letter of vorm gaat. Dus daarom heb ik met behulp van eenvoudige vierkanten alle afzonderlijke stukken met elkaar verbonden. We doen dat door de stukken te selecteren en vervolgens de functie Union te gebruiken. Aan de andere kant moeten de binnenste gesloten lussen worden geopend en we gebruiken de functie Verschil.

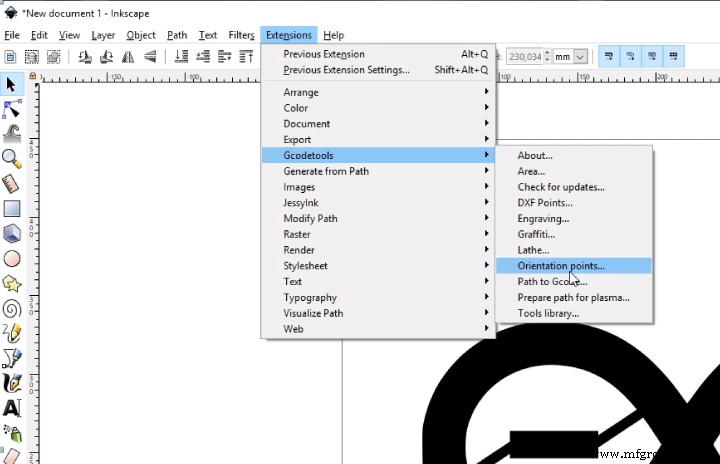

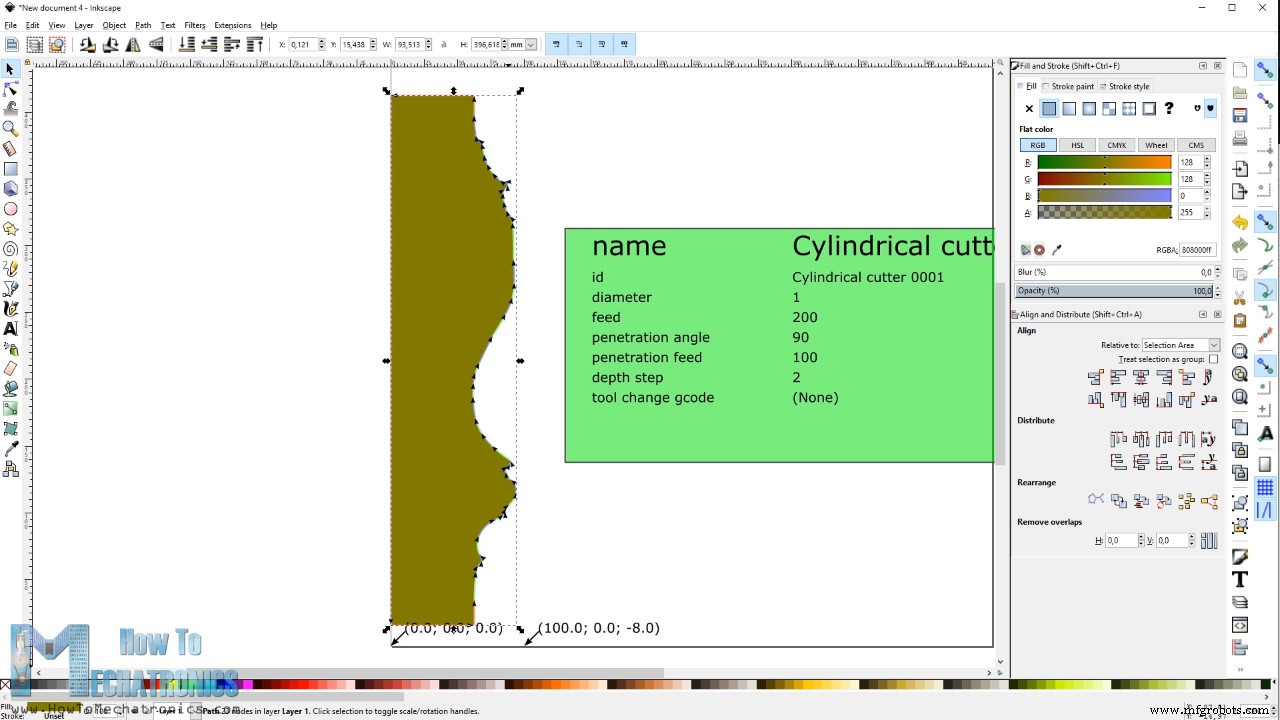

Dus zodra we onze tekening klaar hebben, kunnen we de Gcodetools-extensie gebruiken om de G-code te genereren. Eerst moeten we oriëntatiepunten genereren.

Dan kunnen we ons model opschalen naar de gewenste maat. Vervolgens moeten we naar de gereedschapsbibliotheek gaan en hiermee de tool definiëren die we gebruiken voor de Arduino CNC-machine. We kunnen een cilinder kiezen omdat de draad duidelijk een cilindrische vorm heeft. Hier kunnen we de parameters wijzigen, zoals de diameter van het gereedschap, ik heb het ingesteld op 1 mm, evenals de voedingssnelheid. De andere parameters zijn op dit moment niet belangrijk. Eindelijk kunnen we nu de G-code voor deze vorm genereren met behulp van de functie Pad naar Gcode.

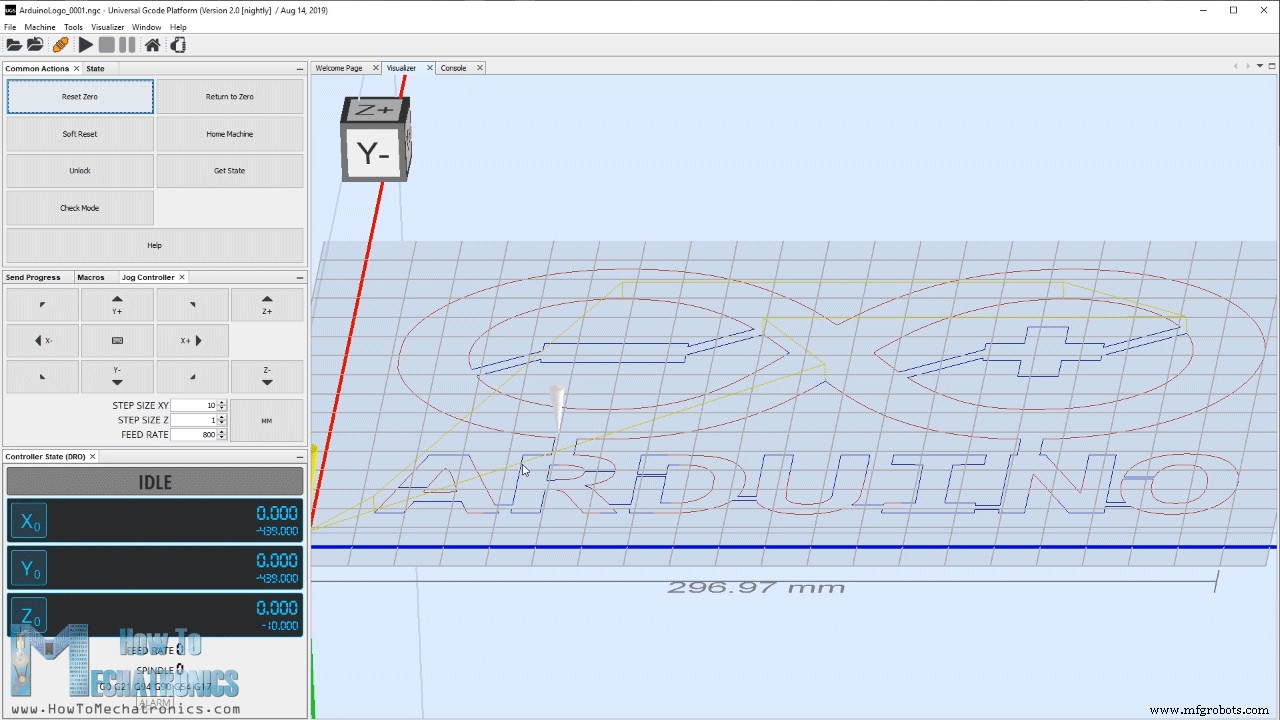

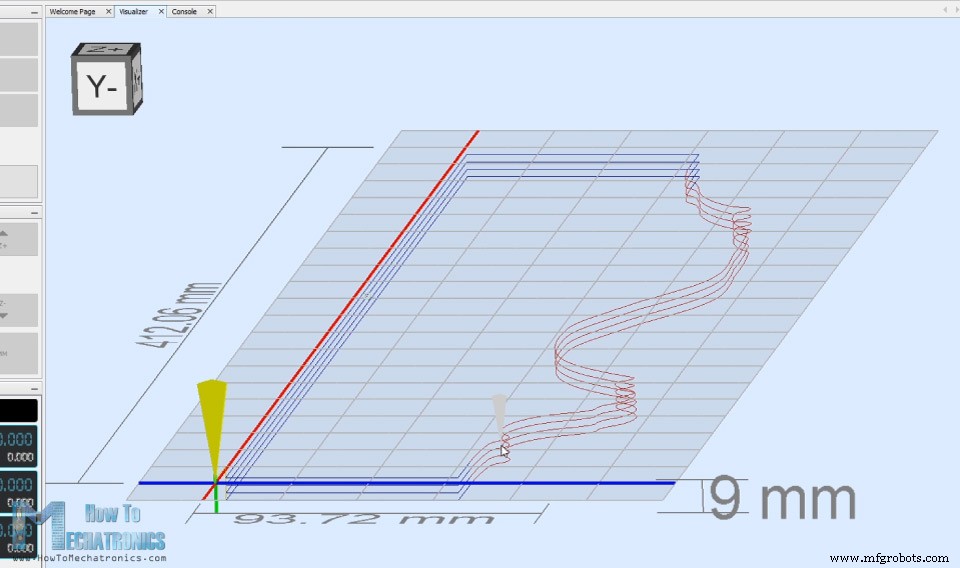

De G-code is gewoon een set instructies die de GRBL of de Arduino kan begrijpen en volgens hen de stappenmotoren aansturen. Dus nu kunnen we de Gcode openen in het universele G-code-afzenderprogramma en via het Visualizer-venster kunnen we dat pad zien dat de machine moet doorlopen.

We kunnen hier echter gele lijnen opmerken die een lege reis vertegenwoordigen, of reizen door de lucht in het geval van gebruik van een bit of laser. Zoals ik eerder al zei, kan in dit geval de hete draad niet bewegen op deze reizen, omdat de draad door het materiaal zou snijden en de vorm zou verpesten. Hier kunnen we merken dat we geen enkel pad hebben voor de hele vorm, omdat we zijn vergeten gesloten gebieden in het logo te openen. We kunnen dus gewoon teruggaan naar de tekening, deze gesloten gebieden open maken en vervolgens de G-code opnieuw genereren.

Nog iets om te vermelden dat het een goed idee is om je eigen startpunt te selecteren door te dubbelklikken op de vorm, een Knooppunt te selecteren en Pad breken bij geselecteerde knoop te selecteren. Als we nu de nieuwe G-code openen, kunnen we zien dat het pad begint bij de latere A, door de hele vorm gaat en eindigt bij de letter A.

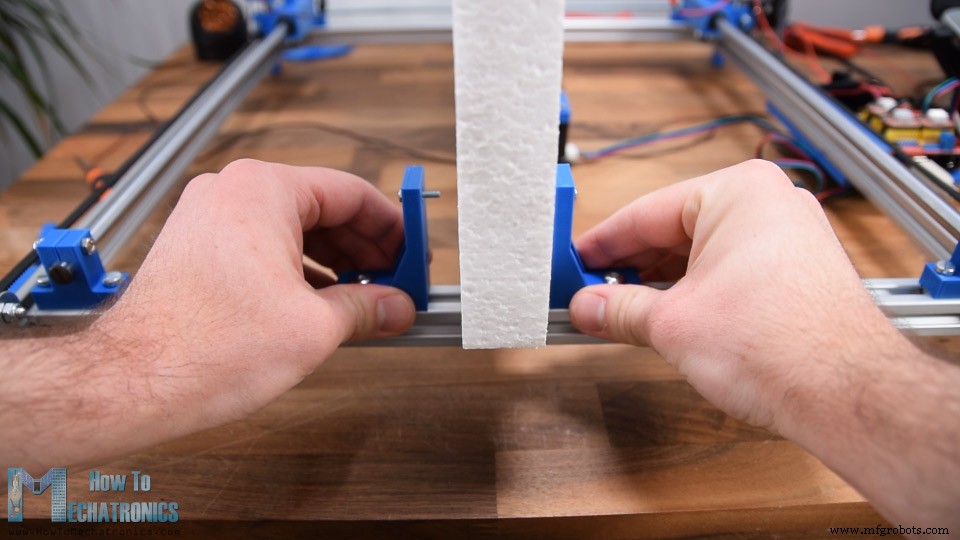

Om de stukjes schuim aan de CNC-machine te bevestigen, heb ik deze eenvoudige houders gemaakt met M3-bouten die door het schuim dringen en het op zijn plaats houden.

Oké, dus nu zal ik je nog een voorbeeld laten zien van hoe je een driedimensionale vorm kunt maken. We zullen een vierkante pilaarvorm maken die aan vier zijden 90 graden van elkaar moet worden gesneden.

Ik kreeg de pilaarvorm met de eerder getoonde Trace Bitmap-methode. Nu kunnen we een eenvoudige rechthoek tekenen zo groot als de pilaar en we zullen de pilaar van de rechthoek aftrekken. We zullen een van de zijkanten verwijderen omdat we slechts één profielpad van de pilaar nodig hebben. Dit is dus het eigenlijke pad dat de CNC-machine zou moeten maken, en na elke passage moeten we de 3 de draaien stappenmotor 90 graden.

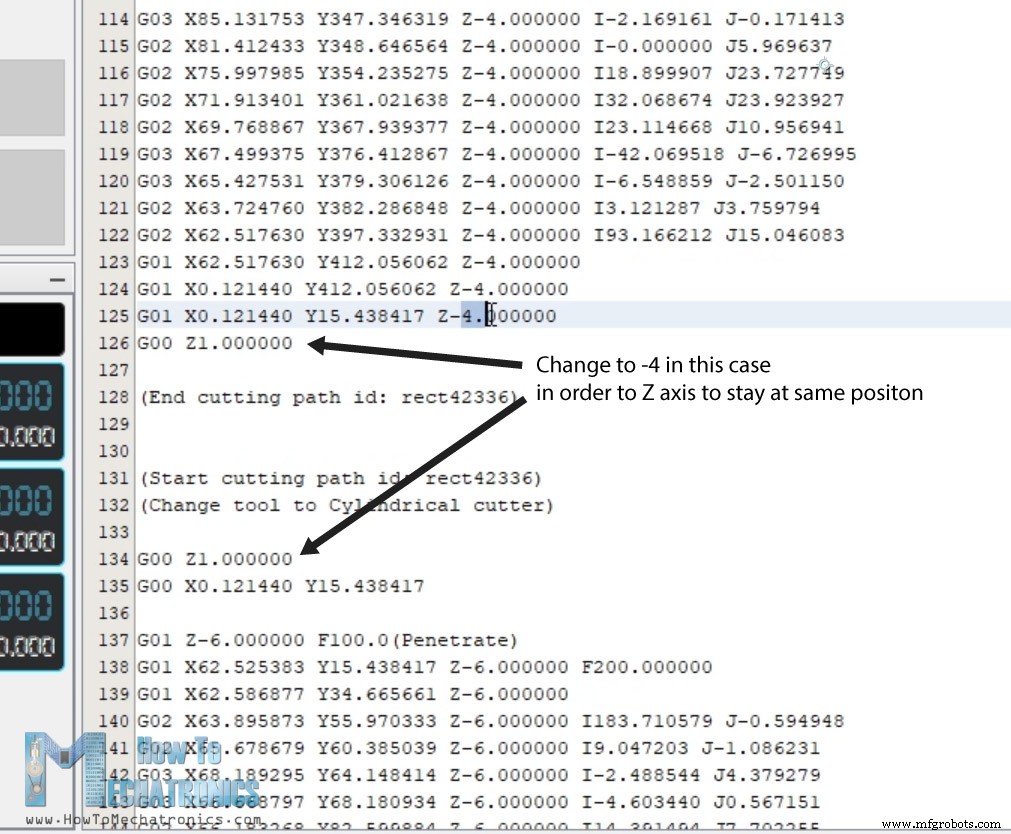

Om dat te doen bij het maken van de oriëntatiepunten, moeten we de Z-diepte instellen op -8 mm. Vervolgens moeten we in de gereedschapsparameters de dieptestap instellen op een waarde van 2 mm. Nu we de G-code hebben gegenereerd, kunnen we deze openen in de afzender van de G-code en kunnen we zien dat de machine 4 passages van hetzelfde pad zal doen met een diepteverschil van 2 mm. In het geval van een CNC-router zou dat betekenen dat elke keer dat het bit 2 mm dieper wordt om het materiaal te snijden, maar hier, zoals eerder getoond, hebben we de Z-as ingesteld om 45 graden te roteren met elke millimeter of 90 graden voor 2 mm Z stappenmotorreizen .

Hoe dan ook, hier moeten we ook de G-code een beetje aanpassen. Standaard verplaatst de gegenereerde G-code na elke passage de Z-as naar een waarde van 1 mm, wat in het geval van een CNC-router betekent dat het bit omhoog gaat wanneer een lege slag nodig is.

Eigenlijk zouden we de G-code ongewijzigd kunnen laten, maar het zal onnodige bewegingen van de Z-as maken of het schuim zonder reden roteren. Daarom hoeven we na elke iteratie van de code alleen de Z-aswaarden aan te passen om op dezelfde plaats te blijven, zonder terug te gaan naar de waarde van 1 mm.

Voor het monteren van het stuk schuim om de 3D-vorm te maken, gebruiken we dit platform dat enkele M3-bouten bevat die in het stuk schuim worden gestapeld en die het vasthouden terwijl het wordt gevormd.

Voordat we de G-code uitvoeren, moeten we de hete draad handmatig in de buurt van het stuk schuim brengen. De afstand van het midden tot de hete draad moet zo groot zijn als we willen dat onze vorm getikt is. Of als we de exacte afmeting willen zoals in de tekening, moeten we de afstand meten van de oorsprong tot het midden van de vorm in de tekening.

Vervolgens moeten we op de Reset Zero-knop in de controller klikken om het programma te laten weten dat het vanaf hier moet starten in plaats van vanuit de startpositie. En dat is het, nu hoeven we alleen maar op de knop Afspelen te klikken en de Arduino CNC-machine maakt de 3D-vorm.

U kunt de G-code-bestanden en de Inkscape-bestanden voor alle voorbeelden hier downloaden:

Dus dat is zo ongeveer alles voor deze tutorial. Ik hoop dat de uitleg duidelijk genoeg was en dat je in staat zult zijn om je eigen CNC-machine te maken. Stel gerust een vraag in de opmerkingen hieronder en bekijk mijn Arduino Projects-collectie.

Productieproces

- Gids voor CNC-prototyping

- CNC-machinegereedschap

- Een compleet handboek van CNC-snijmachines

- Wat is CNC?

- CNC-machine

- Toepassingen van de CNC oscillerende messensnijder

- Een snelle vergelijking van CNC-bewerkingsmachines

- Een betaalbare CNC-machine gebruiken om thuis metaal te snijden

- 18 Hoofdstuk 8:CNC

- Inleiding tot CNC Miller Machine:

- Een uitgebreid overzicht van CNC-plasmasnijmachine