Verf

Achtergrond

Verf is een term die wordt gebruikt om een aantal stoffen te beschrijven die bestaan uit een pigment dat is gesuspendeerd in een vloeibare of pastavormige drager zoals olie of water. Met een kwast, roller of spuitpistool wordt verf in een dunne laag aangebracht op verschillende ondergronden zoals hout, metaal of steen. Hoewel het primaire doel is om het oppervlak waarop het wordt aangebracht te beschermen, biedt verf ook decoratie.

Monsters van de eerste bekende schilderijen, gemaakt tussen 20.000 en 25.000 jaar geleden, zijn bewaard gebleven in grotten in Frankrijk en Spanje. Primitieve schilderijen hadden de neiging om mensen en dieren af te beelden, en er zijn ook diagrammen gevonden. Vroege kunstenaars vertrouwden op gemakkelijk verkrijgbare natuurlijke stoffen om verf te maken, zoals natuurlijke aardepigmenten, houtskool, bessensap, reuzel, bloed en kroontjeskruidsap. Later gebruikten de oude Chinezen, Egyptenaren, Hebreeën, Grieken en Romeinen meer verfijnde materialen om verf te produceren voor beperkte decoratie, zoals het schilderen van muren. Oliën werden gebruikt als vernissen en pigmenten zoals gele en rode okers, krijt, arseensulfide geel en malachietgroen werden gemengd met bindmiddelen zoals arabische gom, limoen, ei-albumine en bijenwas.

Verf werd voor het eerst gebruikt als beschermende coating door de Egyptenaren en Hebreeën, die pek en balsem aanbrachten op het blootgestelde hout van hun schepen. Tijdens de middeleeuwen kreeg een deel van binnenlands hout ook een beschermende verflaag, maar door de schaarste aan verf bleef deze praktijk over het algemeen beperkt tot winkelpuien en borden. Rond dezelfde tijd begonnen kunstenaars hars met olie te koken om zeer mengbare (mengbare) verven te verkrijgen, en kunstenaars van de vijftiende eeuw waren de eersten die drogende oliën aan verf toevoegden, waardoor de verdamping versnelde. Ze namen ook een nieuw oplosmiddel aan, lijnolie, dat het meest gebruikte oplosmiddel bleef totdat synthetische stoffen het in de twintigste eeuw vervingen.

Rond 1700 bouwde Thomas Child in Boston de vroegste Amerikaanse verffabriek, een granieten trog waarin een granieten bal van 0,5 meter lang rolde en het pigment vermaalde. Het eerste verfoctrooi werd verleend voor een product dat whitewash verbeterde, een met water gebluste kalk die in de begintijd van de Verenigde Staten vaak werd gebruikt. In 1865 verkreeg D.P. Flinn een patent voor een verf op waterbasis die ook zinkoxide, kaliumhydroxide, hars, melk en lijnzaadolie bevatte. De eerste commerciële verfmolens vervingen de granieten bal van Child door een buhrstone-wiel, maar deze molens gingen door met het malen van alleen pigment (individuele klanten zouden het dan thuis mengen met een voertuig). Pas in 1867 begonnen fabrikanten het voertuig en het pigment voor consumenten te mengen.

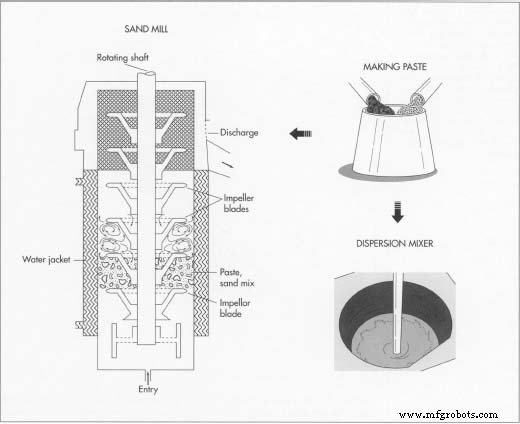

De twintigste eeuw heeft de meeste veranderingen in verfsamenstelling en fabricage gezien. Tegenwoordig worden synthetische pigmenten en stabilisatoren vaak gebruikt om uniforme batches verf in massa te produceren. Nieuwe synthetische voertuigen ontwikkeld op basis van polymeren zoals polyurethaan en styreen-butadeen ontstonden in de jaren veertig. Alkydharsen werden gesynthetiseerd en hebben sindsdien de productie gedomineerd. Voor 1930 werd pigment gemalen met stenen molens, en deze werden later vervangen door stalen kogels. Tegenwoordig worden zandmolens en hogesnelheidsdispersiemengers gebruikt om gemakkelijk dispergeerbare pigmenten te malen.

Misschien wel de grootste verfgerelateerde vooruitgang is de verspreiding ervan. Terwijl sommige houten huizen, winkels, bruggen en borden  De eerste stap bij het maken van verf omvat het mengen van het pigment met hars, oplosmiddelen en additieven om een pasta te vormen. Als de verf voor industrieel gebruik moet worden gebruikt, wordt deze meestal naar een zandmolen geleid, een grote cilinder die kleine deeltjes zand of silica in beweging zet om de pigmentdeeltjes te malen, ze kleiner te maken en ze door het mengsel te verspreiden. Daarentegen wordt het meeste commerciële gebruikspunt verwerkt in een hogesnelheidsdispersietank, waarin een cirkelvormig, getand mes dat aan een roterende as is bevestigd, het mengsel in beweging zet en het pigment in het oplosmiddel mengt. al in de achttiende eeuw werden geschilderd, was het tot voor kort dat massaproductie een grote verscheidenheid aan verven universeel onmisbaar maakte. Tegenwoordig worden verven gebruikt voor binnen- en buitenschilderwerk, boten, auto's, vliegtuigen, apparaten, meubels en vele andere plaatsen waar bescherming en aantrekkingskracht gewenst zijn.

De eerste stap bij het maken van verf omvat het mengen van het pigment met hars, oplosmiddelen en additieven om een pasta te vormen. Als de verf voor industrieel gebruik moet worden gebruikt, wordt deze meestal naar een zandmolen geleid, een grote cilinder die kleine deeltjes zand of silica in beweging zet om de pigmentdeeltjes te malen, ze kleiner te maken en ze door het mengsel te verspreiden. Daarentegen wordt het meeste commerciële gebruikspunt verwerkt in een hogesnelheidsdispersietank, waarin een cirkelvormig, getand mes dat aan een roterende as is bevestigd, het mengsel in beweging zet en het pigment in het oplosmiddel mengt. al in de achttiende eeuw werden geschilderd, was het tot voor kort dat massaproductie een grote verscheidenheid aan verven universeel onmisbaar maakte. Tegenwoordig worden verven gebruikt voor binnen- en buitenschilderwerk, boten, auto's, vliegtuigen, apparaten, meubels en vele andere plaatsen waar bescherming en aantrekkingskracht gewenst zijn.

Grondstoffen

Een verf is samengesteld uit pigmenten, oplosmiddelen, harsen en verschillende additieven. De pigmenten geven de verf kleur; oplosmiddelen vergemakkelijken het aanbrengen; harsen helpen het drogen; en additieven dienen als alles, van vulstoffen tot antischimmelmiddelen. Er bestaan honderden verschillende pigmenten, zowel natuurlijk als synthetisch. Het basiswitte pigment is titaandioxide, geselecteerd vanwege zijn uitstekende verhullende eigenschappen, en zwart pigment wordt gewoonlijk gemaakt van roet. Andere pigmenten die worden gebruikt om verf te maken, zijn onder meer ijzeroxide en cadmiumsulfide voor rood, metaalzouten voor geel en oranje, en ijzerblauw en chroomgeel voor blauw en groen.

Oplosmiddelen zijn verschillende vluchtige vloeistoffen met een lage viscositeit. Ze omvatten petroleumether en aromatische oplosmiddelen zoals benzol, alcoholen, esters, ketonen en aceton. De meest gebruikte natuurlijke harsen zijn lijnzaad-, kokos- en sojaolie, terwijl alkyden, acryl, epoxy en polyurethaan tot de meest populaire synthetische harsen behoren. Additieven dienen vele doelen. Sommige, zoals calciumcarbonaat en aluminiumsilicaat, zijn gewoon vulstoffen die de verf body en substantie geven zonder de eigenschappen ervan te veranderen. Andere additieven produceren bepaalde gewenste eigenschappen  Het inblikken van verf is een volledig geautomatiseerd proces. Voor de standaard 8 pint verfblikken die beschikbaar zijn voor consumenten, worden lege blikken eerst horizontaal op etiketten gerold en vervolgens rechtop gezet zodat de punt erin kan worden gepompt. Een machine plaatst deksels op de gevulde blikken terwijl een tweede machine op de deksels drukt om de nadelen af te sluiten. Van draad dat er vanaf spoelen in wordt gevoerd, snijdt en vormt een bailometer de handvatten voordat ze in gaten worden gehaakt die in de blikken zijn voorgesneden. in verf, zoals de thixotrope middelen die verf zijn gladde textuur geven, drogers, anti-bezinkmiddelen, anti-huidmiddelen, ontschuimers en tal van andere die ervoor zorgen dat verf goed dekt en lang meegaat.

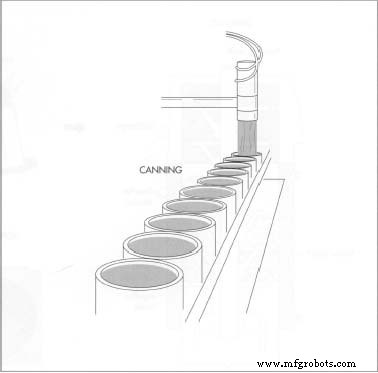

Het inblikken van verf is een volledig geautomatiseerd proces. Voor de standaard 8 pint verfblikken die beschikbaar zijn voor consumenten, worden lege blikken eerst horizontaal op etiketten gerold en vervolgens rechtop gezet zodat de punt erin kan worden gepompt. Een machine plaatst deksels op de gevulde blikken terwijl een tweede machine op de deksels drukt om de nadelen af te sluiten. Van draad dat er vanaf spoelen in wordt gevoerd, snijdt en vormt een bailometer de handvatten voordat ze in gaten worden gehaakt die in de blikken zijn voorgesneden. in verf, zoals de thixotrope middelen die verf zijn gladde textuur geven, drogers, anti-bezinkmiddelen, anti-huidmiddelen, ontschuimers en tal van andere die ervoor zorgen dat verf goed dekt en lang meegaat.

Ontwerp

Verf wordt over het algemeen op maat gemaakt om aan de behoeften van industriële klanten te voldoen. Zo kan de een vooral geïnteresseerd zijn in een sneldrogende verf, terwijl de ander juist een verf wenst die goed dekt gedurende een lange levensduur. Verf bestemd voor de consument kan ook op maat gemaakt worden. Verffabrikanten bieden zo'n breed scala aan kleuren dat het onmogelijk is om grote hoeveelheden van elk bij de hand te houden. Om te voldoen aan een verzoek voor "aquamarijn", "kanariegeel" of "kastanjebruin", zal de fabrikant een basis selecteren die geschikt is voor de vereiste diepte van de kleur. (Pastelverfbasissen zullen grote hoeveelheden titaniumdioxide bevatten, het witte pigment, terwijl donkere tinten minder zullen hebben.) Vervolgens kan de fabrikant, volgens een vooraf bepaalde formule, verschillende pigmenten uit gekalibreerde cilinders introduceren om de juiste kleur te verkrijgen.

Het fabricageproces

De pasta maken

- 1 Pigmentfabrikanten sturen zakken met fijnkorrelige pigmenten naar verffabrieken. Daar wordt het pigment vooraf gemengd met hars (een bevochtigingsmiddel dat helpt bij het bevochtigen van het pigment), een of meer oplosmiddelen en additieven om een pasta te vormen.

Het pigment verspreiden

- 2 Het pastamengsel voor de meeste industriële verven en sommige consumentenverven wordt nu naar een zandmolen geleid, een grote cilinder die kleine deeltjes zand of silica in beweging zet om de pigmentdeeltjes te malen, ze kleiner te maken en ze door het mengsel te verspreiden. Het mengsel wordt vervolgens gefiltreerd om de zanddeeltjes te verwijderen.

- 3 In plaats van te worden verwerkt in zandmolens, wordt tot 90 procent van de latexverven op waterbasis die zijn ontworpen voor gebruik door individuele huiseigenaren, in plaats daarvan verwerkt in een hogesnelheidsdispersietank. Daar wordt de voorgemengde pasta onderworpen aan agitatie met hoge snelheid door een cirkelvormig, getand mes dat is bevestigd aan een roterende as. Dit proces mengt het pigment in het oplosmiddel.

De pasta verdunnen

- 4 Of het nu gemaakt is door een zandmolen of een dispersietank, de pasta moet nu worden verdund om het eindproduct te produceren. Overgebracht naar grote ketels, wordt het geroerd met de juiste hoeveelheid oplosmiddel voor het gewenste type verf.

De verf inblikken

- 5 Het afgewerkte verfproduct wordt vervolgens de conservenkamer in gepompt. Voor de standaard 8 pint (3,78 liter) verfblikken die beschikbaar zijn voor consumenten, worden lege blikken eerst horizontaal op etiketten gerold en vervolgens rechtop gezet zodat de verf erin kan worden gepompt. Een machine plaatst deksels op de gevulde blikken en een tweede machine drukt op de deksels om ze te sluiten. Van draad dat er vanaf spoelen in wordt gevoerd, snijdt en vormt een bailometer de handvatten voordat ze in gaten worden gehaakt die in de blikken zijn voorgesneden. Een bepaald aantal blikken (meestal vier) wordt vervolgens in dozen gedaan en gestapeld voordat ze naar het magazijn worden verzonden.

Kwaliteitscontrole

Verffabrikanten maken gebruik van een uitgebreid scala aan maatregelen voor kwaliteitscontrole. De ingrediënten en het productieproces ondergaan strenge tests en het eindproduct wordt gecontroleerd om te verzekeren dat het van hoge kwaliteit is. Een afgewerkte verf wordt geïnspecteerd op zijn dichtheid, maalfijnheid, dispersie en viscositeit. Verf wordt vervolgens op een oppervlak aangebracht en bestudeerd op bloedingsweerstand, droogsnelheid en textuur.

Wat betreft de esthetische componenten van de verf, wordt de kleur gecontroleerd door een ervaren waarnemer en door spectrale analyse om te zien of deze overeenkomt met een standaard gewenste kleur. De weerstand van de kleur tegen vervaging veroorzaakt door de elementen wordt bepaald door een deel van een geverfd oppervlak bloot te stellen aan booglicht en de mate van vervaging te vergelijken met een geverfd oppervlak dat niet zo belicht was. De dekkracht van de verf wordt gemeten door deze over een zwart oppervlak en een wit oppervlak te schilderen. Vervolgens wordt de verhouding van dekking op het zwarte oppervlak tot dekking op het witte oppervlak bepaald, waarbij .98 hoogwaardige verf is. Glans wordt gemeten door de hoeveelheid gereflecteerd licht te bepalen dat van een geverfd oppervlak komt.

Tests om de meer functionele eigenschappen van de verf te meten, zijn onder meer een voor marsbestendigheid, wat inhoudt dat een opgedroogde verflaag wordt bekrast of afgeschuurd. De hechting wordt getest door een arcering te maken, gekalibreerd op 0,07 inch (2 millimeter), op een gedroogd verfoppervlak. Er wordt een stuk tape op de arcering aangebracht en vervolgens verwijderd; goede verf blijft op het oppervlak achter. De schrobbaarheid wordt getest door een machine die een zeepachtige borstel over het verfoppervlak wrijft. Er bestaat ook een systeem voor tariefafrekening. Een uitstekende verf kan zes maanden blijven zitten zonder te bezinken en een tien te geven. Slechte verf zal echter bezinken in een onmengbare klomp pigment op de bodem van het blik en een nul beoordelen. Verwering wordt getest door de verf bloot te stellen aan buitenomstandigheden. Kunstmatige verwering stelt een geverfd oppervlak bloot aan zon, water, extreme temperaturen, vochtigheid of zwavelhoudende gassen. Brandvertraging wordt gecontroleerd door de verf te verbranden en het gewichtsverlies te bepalen. Als het verlies meer dan 10 procent is, wordt de verf niet als brandwerend beschouwd.

Bijproducten/afval

Een recente verordening (California Rule 66) betreffende de uitstoot van vluchtige organische stoffen (VOS) heeft gevolgen voor de verfindustrie, met name fabrikanten van industriële verven op oliebasis. Geschat wordt dat alle coatings, inclusief beitsen en vernissen, verantwoordelijk zijn voor 1,8 procent van de 2,3 miljoen ton VOS die per jaar vrijkomt. De nieuwe regelgeving staat toe dat elke liter verf niet meer dan 250 gram (8,75 ounces) oplosmiddel bevat. Verffabrikanten kunnen de oplosmiddelen vervangen door pigment, vulstoffen of andere vaste stoffen die inherent zijn aan de basisverfformule. Deze methode levert dikkere verven op die moeilijker aan te brengen zijn, en het is nog niet bekend of dergelijke verven lang meegaan. Andere oplossingen zijn het gebruik van verfpoedercoatings die geen oplosmiddelen gebruiken, het aanbrengen van verf in gesloten systemen waaruit VOC's kunnen worden gewonnen, het gebruik van water als oplosmiddel of het gebruik van acryl dat droogt onder ultraviolet licht of warmte. Een consument die wat ongebruikte verf bij de hand heeft, kan deze terugbrengen naar het verkooppunt voor een juiste behandeling.

Een grote verffabrikant zal een eigen afvalwaterzuiveringsinstallatie hebben die alle ter plaatse gegenereerde vloeistoffen behandelt, zelfs afvloeiend regenwater. De faciliteit wordt 24 uur per dag gecontroleerd en de Environmental Protection Agency (EPA) voert periodieke records en systeemcontroles uit van alle verffaciliteiten. Het vloeibare deel van het afval wordt ter plaatse behandeld volgens de normen van de plaatselijke openbare afvalwaterzuiveringsinstallatie; het kan worden gebruikt om verf van lage kwaliteit te maken. Latexslib kan worden teruggewonnen en gebruikt als vulmiddel in andere industriële producten. Afvaloplosmiddelen kunnen worden teruggewonnen en gebruikt als brandstof voor andere industrieën. Een schone verfcontainer kan worden hergebruikt of naar de plaatselijke stortplaats worden gestuurd.

Productieproces