Liquid Crystal Display (LCD)

Achtergrond

Liquid crystal displays (LCD's) bestaan uit vloeibare kristallen die worden geactiveerd door elektrische stroom. Ze worden het meest gebruikt om een of meer regels met alfanumerieke informatie weer te geven in een verscheidenheid aan apparaten:faxapparaten, laptopschermen, oproeptellers op antwoordapparaten, wetenschappelijke instrumenten, draagbare compact disc-spelers, klokken, enzovoort. De duurste en meest geavanceerde type-actieve matrix-beeldschermen worden zelfs gebruikt als schermen voor draagbare kleuren-tv's. Uiteindelijk kunnen ze op grote schaal worden gebruikt voor high-definition tv's met een groot scherm.

De basis van LCD-technologie is het vloeibare kristal, een stof gemaakt van gecompliceerde moleculen. Net als water zijn vloeibare kristallen vast bij lage temperaturen. Net als water smelten ze als je ze verwarmt. Maar als ijs smelt, verandert het in een heldere, gemakkelijk stromende vloeistof. Vloeibare kristallen veranderen echter in een troebele vloeistof die heel anders is dan vloeistoffen zoals water, alcohol of frituurolie. Bij iets hogere temperaturen verdwijnt de troebelheid en lijken ze veel op elke andere vloeistof.

Wanneer het vloeibare kristal een vaste stof is, zijn de moleculen parallel aan elkaar opgesteld. In de tussentijdse troebele fase (vloeibaar) behouden de moleculen nog steeds deze min of meer parallelle oriëntatie. Zoals in elke vloeistof, kunnen de moleculen vrij bewegen, maar ze hebben de neiging om in één richting te "lijnen", licht reflecterend en een troebel uiterlijk te veroorzaken. Hogere temperaturen hebben de neiging om de moleculen in beroering te brengen en zo de vloeistof helder te maken.

In een LCD wordt een elektrische stroom gebruikt om segmenten van vloeibare kristallen om te schakelen van een transparante fase naar een troebele fase, waarbij elk segment deel uitmaakt van een cijfer of letter. De segmenten kunnen ook de vorm hebben van kleine puntjes of pixels, en ze kunnen in rijen en kolommen worden gerangschikt. Ze worden afzonderlijk in- en uitgeschakeld om gepolariseerd licht te blokkeren of door te laten. Wanneer het licht wordt geblokkeerd, ontstaat er een donkere vlek op het reflecterende scherm.

Er zijn twee algemene typen LCD's:passieve matrix en de nieuwere actieve matrix (AMLCD's). Helderdere en gemakkelijker te lezen actieve matrixdisplays gebruiken transistors achter elke pixel om het beeld te versterken. Het fabricageproces voor AMLCD's is echter veel lastiger dan dat voor passieve matrix-LCD's. Maar liefst 50 procent van de gemaakte exemplaren moet nu worden weggegooid vanwege onvolkomenheden. Eén onvolkomenheid is genoeg om een AMLCD te verpesten. Dit maakt ze erg duur om te vervaardigen.

Grondstoffen

Een werkend LCD-scherm bestaat uit verschillende componenten:displayglas, aandrijfelektronica, besturingselektronica, mechanisch pakket en voeding. Het schermglas - waartussen de vloeibare kristallen liggen - is bedekt met rij- en kolomelektroden en heeft contactvlakken om aandrijfelektronica (elektrische stroom) aan te sluiten op elke rij- en kolomelektrode. De aandrijfelektronica zijn geïntegreerde schakelingen die stroom leveren om de rij- en kolomelektroden te "aandrijven". De besturingselektronica zijn ook geïntegreerde schakelingen. Ze decoderen en interpreteren de binnenkomende signalen - bijvoorbeeld van een laptop - en sturen ze naar de aandrijfelektronica. Het mechanische pakket is het frame dat de printplaten voor de aandrijf- en besturingselektronica op het displayglas monteert. Dit pakket  In alle LCD's is het vloeibare kristal ingeklemd tussen 2 stukken glas of transparant plastic, substraten genaamd. Als glas wordt gebruikt, is het vaak bedekt met siliciumdioxide om de uitlijning van vloeibare kristallen te verbeteren. Transparante elektrodepatronen worden vervolgens gemaakt door een laag indiumtinoxide op het glas aan te brengen en een fotolithografie- of zeefdrukproces te gebruiken om het patroon te produceren. versterkt en beschermt ook het beeldschermglas en verankert het hele beeldscherm aan het apparaat met behulp van het LCD-scherm, of het nu een laptopcomputer, een faxapparaat of een ander apparaat is. Eindelijk, de voeding is een elektronisch circuit dat stroom levert aan het LCD-scherm. Apparatuurmakers die LCD's gebruiken, kopen de voedingen vaak apart aan.

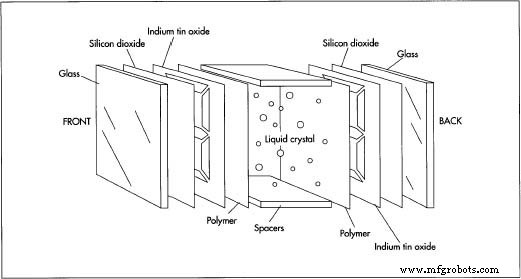

In alle LCD's is het vloeibare kristal ingeklemd tussen 2 stukken glas of transparant plastic, substraten genaamd. Als glas wordt gebruikt, is het vaak bedekt met siliciumdioxide om de uitlijning van vloeibare kristallen te verbeteren. Transparante elektrodepatronen worden vervolgens gemaakt door een laag indiumtinoxide op het glas aan te brengen en een fotolithografie- of zeefdrukproces te gebruiken om het patroon te produceren. versterkt en beschermt ook het beeldschermglas en verankert het hele beeldscherm aan het apparaat met behulp van het LCD-scherm, of het nu een laptopcomputer, een faxapparaat of een ander apparaat is. Eindelijk, de voeding is een elektronisch circuit dat stroom levert aan het LCD-scherm. Apparatuurmakers die LCD's gebruiken, kopen de voedingen vaak apart aan.

In alle LCD's is het vloeibare kristal ingeklemd tussen twee stukken glas of transparant plastic, -substraten genaamd. Gewoon elk glas zal niet doen. Als het glas veel natrium- of andere alkali-ionen heeft, kunnen ze naar het glasoppervlak gaan, zich combineren met eventueel aanwezig vocht en het elektrische veldpatroon en de uitlijning van vloeibare kristallen veranderen. Om dat te elimineren, gebruiken LCD-makers borosilicaatglas, dat weinig ionen bevat, of ze brengen een laag siliciumdioxide op het glas aan. Het siliciumdioxide voorkomt dat de ionen in aanraking komen met vocht. Een nog eenvoudigere oplossing is om plastic te gebruiken in plaats van glas. Het gebruik van plastic maakt het scherm ook lichter. Goedkope kunststoffen verstrooien echter meer licht dan glas en kunnen chemisch reageren met vloeibare kristalstoffen.

De meeste LCD's gebruiken tegenwoordig ook een lichtbron die van de achterkant van het scherm komt (achtergrondverlichting), zoals een fluorescerend licht, om het vloeibare kristal in de bewolkte fase donkerder te laten lijken op het scherm. LCD-makers gebruiken ook vellen polarisatiemateriaal om dit effect te versterken.

Het fabricageproces

Het maken van passieve matrix-LCD's is een proces dat uit meerdere stappen bestaat. Het oppervlak en de achterruit van het scherm worden eerst gepolijst, gewassen en gecoat met siliciumdioxide (SiO 2 ). Vervolgens wordt een laag indiumtinoxide op het glas verdampt en in het gewenste patroon geëtst. Een laag polymeer met lange keten wordt vervolgens aangebracht om de vloeibare kristallen goed uit te lijnen, gevolgd door een verzegelende hars. De afstandhouders worden vervolgens op hun plaats gezet en de glazen sandwich wordt gevuld met het vloeibare kristalmateriaal.

Voorbereiding van de glassubstraten

- 1 Eerst moeten de twee glassubstraten op de juiste maat worden gesneden, gepolijst en gewassen. Snijden kan worden gedaan met een diamantzaag of -schrijver, terwijl polijsten een proces met zich meebrengt dat lappen, wordt genoemd waarin het glas tegen een roterend wiel wordt gehouden waarin schurende deeltjes zijn ingebed. Na te zijn gewassen en gedroogd, worden de substraten bedekt met een laag siliciumdioxide.

Het elektrodepatroon maken

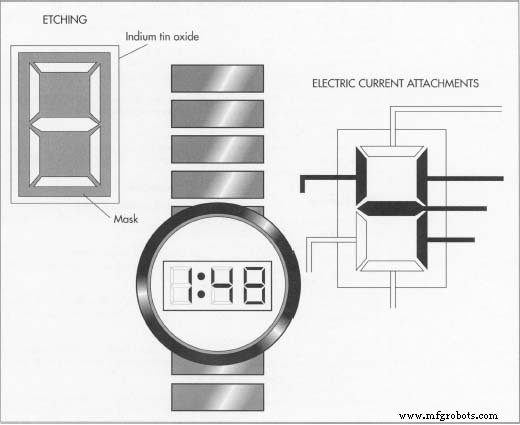

- 2 Vervolgens moet het transparante elektrodepatroon op de substraten worden aangebracht. Dit wordt gedaan door zowel voor- als achterglasoppervlakken volledig te coaten met een zeer dunne laag indiumtinoxide. Fabrikanten maken vervolgens een masker van het gewenste patroon, met behulp van een zeefdruk- of fotolithografieproces. Ze brengen het afgewerkte masker aan op het volledig gecoate glas en gebieden met indiumtinoxide die niet nodig zijn, worden chemisch weggeëtst.

- 3 Als alternatief kan een fijnere definitie worden bereikt door glas te gebruiken met een laag etsbestendig, lichtgevoelig materiaal (genaamd fotoresist) boven de indiumtinoxidefilm. Een masker met het gewenste patroon wordt over het glas geplaatst en het glas wordt gebombardeerd met ultraviolet licht. Dit licht zorgt ervoor dat de resistieve laag waarop het schijnt zijn weerstand tegen etsen verliest, waardoor de chemicaliën zowel de belichte fotoresist als het indiumtinoxide eronder wegvreten, waardoor het patroon wordt gevormd. De overbodige fotoresist die overblijft kan dan met andere chemicaliën worden verwijderd. Een tweede soort resistieve film is pas bestand tegen etsen na het wordt blootgesteld aan ultraviolet licht; in dit geval moet een negatief masker van het patroon worden gebruikt. Ongeacht welke methode wordt gebruikt, de patronen op de twee substraten zijn zo ontworpen dat ze elkaar alleen op specifieke plaatsen overlappen, een ontwerp dat ervoor zorgt dat de dunne stroken indiumtinoxide die spanning naar elk element transporteren, geen elektrode hebben die direct tegenovergesteld is en die kan verschijnen terwijl de cel werkt.

Het polymeer aanbrengen

- 4 Nadat het elektrodepatroon op zijn plaats is, moeten de substraten worden gecoat met een polymeer. Het polymeer zorgt ervoor dat de vloeibare kristallen goed kunnen worden uitgelijnd met het glasoppervlak. Polyvinylalcohol, polyamiden en sommige silanen kunnen worden gebruikt. Polyamiden zijn de meest populaire middelen, omdat polyvinylalcohol onderhevig is aan vochtproblemen en silanen een dunne, onbetrouwbare coating produceren.

- 5 Na het coaten van het glas, strijken fabrikanten vervolgens de polymeercoating in één richting met zacht materiaal. Dit kan ertoe leiden dat kleine parallelle groeven in het polymeer worden geëtst, of het kan eenvoudigweg de polymeerlaag uitrekken. In ieder geval dwingt dit proces de vloeibare kristallen om evenwijdig aan de slagrichting te liggen. De kristallen kunnen op een andere manier worden uitgelijnd, door siliciumoxide onder een schuine hoek op het glasoppervlak te verdampen. Deze procedure wordt gebruikt om de meeste digitale horloges displays, maar is niet geschikt voor het maken van grootschalige displays. Het levert ook niet de lage kantelhoek op die mogelijk is met de vorige methode.

- 6 Als LCD-makers vloeibare kristallen loodrecht op het glasoppervlak willen uitlijnen, wordt een andere techniek gebruikt:het glas coaten met een amfofiel materiaal. Dit is materiaal waarvan de moleculen affiniteit vertonen voor water aan het ene uiteinde van het molecuul en afstoting van water aan het andere uiteinde. Het ene uiteinde - het affiniteitsuiteinde - hecht aan het glasoppervlak terwijl het andere uiteinde - het afstotende uiteinde - in het vloeibaar-kristalgebied wijst, de vloeibare kristallen afstoot en ze in een uitlijning vormt die loodrecht op het glasoppervlak staat.

Het afdichtmiddel aanbrengen en

het vloeibare kristal injecteren

- 7 Vervolgens wordt een afdichtingshars op de substraten aangebracht, gevolgd door plastic afstandhouders die de vloeibaar-kristalcel de juiste dikte geven. Vervolgens wordt het vloeibare kristalmateriaal geïnjecteerd in het geschikte gebied tussen de twee glassubstraten. De dikte van de LCD-cel is meestal beperkt tot 5-25 micrometer. Omdat de juiste dikte cruciaal is voor de werking van de cel en omdat afstandhouders niet altijd een uniforme dikte bereiken, plaatsen LCD-makers soms glasvezels of kralen van de juiste grootte in het vloeibaar-kristalmateriaal. De kralen of vezels zijn met het blote oog niet te zien. Ze helpen de cel op de juiste dikte te houden terwijl het afdichtmateriaal aan het uitharden is.

- 8 Om LCD's beter zichtbaar te maken, zijn polarisatoren toegevoegd. Deze zijn meestal gemaakt van uitgerekte polyvinylalcoholfilms die jodium bevatten en die zijn ingeklemd tussen celluloseacetaatlagen. Gekleurde polarisatoren, gemaakt met kleurstof in plaats van jodium, zijn ook beschikbaar. Fabrikanten lijmen de polarisator op het glas met een acrylkleefstof en bedekken deze met een plastic beschermfolie. Ze kunnen reflecterende polarisatoren maken, die ook in LCD's worden gebruikt, door een eenvoudige reflector van metaalfolie op te nemen.

In een typisch LCD-horlogesysteem worden de gearceerde gebieden chemisch weggeëtst om het elektrodepatroon te vormen. De segmenten worden afzonderlijk in- en uitgeschakeld om gepolariseerd licht te blokkeren of door te laten. Wanneer elektrische stroom op een segment wordt toegepast, wordt het licht geblokkeerd en ontstaat er een donkere vlek op het reflecterende scherm.

In een typisch LCD-horlogesysteem worden de gearceerde gebieden chemisch weggeëtst om het elektrodepatroon te vormen. De segmenten worden afzonderlijk in- en uitgeschakeld om gepolariseerd licht te blokkeren of door te laten. Wanneer elektrische stroom op een segment wordt toegepast, wordt het licht geblokkeerd en ontstaat er een donkere vlek op het reflecterende scherm.

Eindmontage

- 9 Nadat de polarisatorfilm is bevestigd, mag het apparaat verouderen. Ten slotte wordt het afgewerkte glazen beeldscherm gemonteerd op de printplaten die de besturings- en aandrijfelektronica bevatten. Dan is het hele pakket klaar om op het apparaat te worden gemonteerd met behulp van de LCD-laptopcomputer, faxapparaat, klok, enz.

Active Matrix LCD-productie

Het proces dat wordt gebruikt om een actieve matrix-lcd (AMLCD) te maken, lijkt veel op dat van passieve matrix-lcd's, hoewel het complexer en moeilijker is. Over het algemeen zijn de stappen van SiO 2 coating, het aanbrengen van indiumtinoxide en het etsen van fotoresist worden vervangen door een groot aantal andere stappen.

In het geval van AMLCD's moet elk LCD-onderdeel worden gewijzigd om correct te werken met de dunne-filmtransistor en elektronica die wordt gebruikt om het LCD-beeld te versterken en te verduidelijken. Net als hun passieve matrixbroeders, zijn actieve matrixdisplays sandwiches die uit verschillende lagen bestaan:een polariserende film; een natriumbarrièrefilm (SiO 2 ), een glazen substraat dat een zwarte matrix bevat, en een tweede natriumbarrièrefilm; een kleurfilter en een kleurfilter overcoat van acryl/urethaan; een transparante elektrode; een oriëntatiefilm van polyamide; en het eigenlijke vloeibaar-kristalmateriaal met plastic/glazen afstandhouders om de juiste dikte van de LCD-cel te behouden.

Kwaliteitscontrole

Lcd's, vooral die voor beeldschermen van laptops, worden gemaakt onder zeer gecontroleerde omstandigheden in een cleanroom-omgeving om de opbrengst te maximaliseren. "Clean rooms" hebben speciale luchtfilters die zijn ontworpen om alle stofdeeltjes uit de kamer te houden, en werknemers in de kamer moeten speciale kleding dragen. Desalniettemin moeten veel LCD's worden weggegooid vanwege onvolkomenheden. Dit geldt met name voor AMLCD's, die momenteel een afwijzingspercentage hebben van ongeveer 50 procent. Om het afkeurpercentage te minimaliseren, wordt elk actief apparaat geïnspecteerd en worden er zoveel mogelijk gerepareerd. Bovendien worden actieve-matrixsamenstellen onmiddellijk na de fotoresist-etsstap geïnspecteerd en opnieuw nadat het vloeibaar-kristalmateriaal is geïnjecteerd.

De Toekomst

De toekomst is duidelijk met actieve matrix-lcd's, ook al is het huidige afwijzingspercentage erg hoog en het productieproces zo duur. Er worden geleidelijke verbeteringen verwacht in het productieproces van AMLCD's, en in feite beginnen bedrijven al inspectie- en reparatieapparatuur aan te bieden die het huidige afkeuringspercentage van 50 procent kan terugbrengen tot ongeveer 35 procent.

Maar de echte boost voor LCD-productietechnologie kan komen van al het geld dat bedrijven steken in het onderzoeks- en ontwikkelingsproces op AMLCD-schermen met groot scherm voor de langverwachte high-definition televisietechnologie.

Productieproces

- Loodkristal

- Condoom

- Light Emitting Diode (LED)

- Expositie:The Primal Display

- Possessed Portrait – Updated

- Kuman TFT 3.5 RetroPie 2018

- Verbeterd niet-lineair optisch effect in hybride vloeibaar-kristalcellen op basis van fotonisch kristal

- Nieuwe kristallen voor de volgende generatie displaytechnologieën

- BMP-afbeeldingen van SD-kaart weergeven op TFT LCD-scherm

- DIY 10Hz-50kHz Oscilloscoop op 128x64 LCD-scherm

- Voordelen van vloeistofgekoelde motoren