Lasergeleide raket

Achtergrond

Raketten verschillen van raketten door een geleidingssysteem dat ze naar een vooraf geselecteerd doel stuurt. Ongeleide raketten of raketten met vrije vlucht bleken tijdens de Tweede Wereldoorlog nuttige maar vaak onnauwkeurige wapens te zijn wanneer ze vanuit vliegtuigen werden afgevuurd. Deze onnauwkeurigheid, die er vaak toe leidde dat er veel raketten moesten worden afgevuurd om één doel te raken, leidde tot de zoektocht naar een middel om de raket naar zijn doel te leiden. De gelijktijdige explosie van radiogolftechnologie (zoals radar- en radiodetectieapparatuur) bood de eerste oplossing voor dit probleem. Verschillende oorlogvoerende landen, waaronder de Verenigde Staten, Duitsland en Groot-Brittannië, hebben bestaande rakettechnologie gekoppeld aan nieuwe op radio of radar gebaseerde geleidingssystemen om 's werelds eerste geleide raketten te creëren. Hoewel deze raketten niet in voldoende grote aantallen werden ingezet om het verloop van de Tweede Wereldoorlog radicaal om te buigen, wezen de successen die ermee werden geregistreerd op technieken die het verloop van toekomstige oorlogen zouden veranderen. Zo brak het tijdperk van hoogtechnologische oorlogsvoering aan, een tijdperk dat zowel zijn problemen als zijn belofte snel zou aantonen.

De problemen concentreerden zich op de onbetrouwbaarheid van de nieuwe radiogolftechnologieën. De raketten waren niet in staat om doelen te scherpen die kleiner waren dan fabrieken, bruggen of oorlogsschepen. Circuits bleken vaak wispelturig en zouden helemaal niet functioneren onder ongunstige weersomstandigheden. Een andere tekortkoming kwam naar voren toen storingstechnologieën floreerden als reactie op het succes van radar. Vijandelijke stoorzenders vonden het steeds gemakkelijker om de radio- of radaruitzendingen van gelanceerde vliegtuigen te onderscheppen, waardoor deze stations tegenstrijdige signalen op dezelfde frequentie konden verzenden, waardoor de raket werd geblokkeerd of "verward". Toepassingen op het slagveld voor geleide raketten, vooral die die aanvallen op kleinere doelen voorzagen, vereisten een betrouwbaardere geleidingsmethode die minder kwetsbaar was voor storingen. Gelukkig is deze methode beschikbaar gekomen door onafhankelijk onderzoek naar de effecten van lichtversterking.

Dr. Theodore Maiman bouwde de eerste laser (Light Amplification by Stimulated Emission of Radiation) bij Hughes Research Laboratories in 1960. Het leger realiseerde de mogelijke toepassingen voor lasers bijna zodra hun eerste stralen door de lucht sneden. Lasergeleide projectielen ondergingen hun vuurdoop in de uitgebreide reeks luchtaanvallen die de Amerikaanse inspanningen in de oorlog in Vietnam benadrukten. De nauwkeurigheid van deze wapens leverde hen de bekende bijnaam van 'slimme wapens' op. Maar zelfs deze nieuwe generatie geavanceerde wapens kon de Amerikaanse troepen niet de overwinning bezorgen in deze bittere en kostbare oorlog. De combinatie van ervaring die is opgedaan in Vietnam, verfijningen in lasertechnologie en soortgelijke vooruitgang in elektronica en computers, leidde echter tot meer geavanceerde en dodelijke lasergeleide raketten. Ze werden uiteindelijk wijdverbreid gebruikt in Operatie Desert Storm, waar hun nauwkeurigheid en betrouwbaarheid een cruciale rol speelden bij de beslissende nederlaag van de Iraakse strijdkrachten. Zo heeft de lasergeleide raket zichzelf bewezen als een belangrijk onderdeel van de hedendaagse hightech militaire technologie.

Grondstoffen

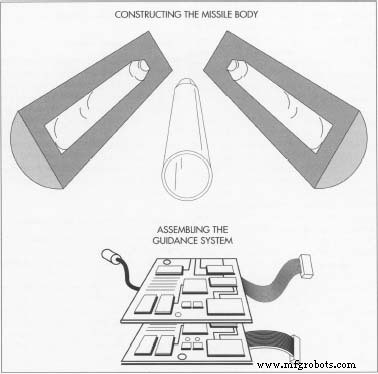

Een lasergeleide raket bestaat uit vier belangrijke onderdelen, die elk verschillende grondstoffen bevatten. Deze vier componenten  Het raketlichaam is in tweeën gegoten:gesmolten metaal (aluminium of staal) wordt in een metaal gegoten sterven en afgekoeld om de juiste vorm te vormen. De twee helften worden vervolgens aan elkaar gelast.

Het raketlichaam is in tweeën gegoten:gesmolten metaal (aluminium of staal) wordt in een metaal gegoten sterven en afgekoeld om de juiste vorm te vormen. De twee helften worden vervolgens aan elkaar gelast.

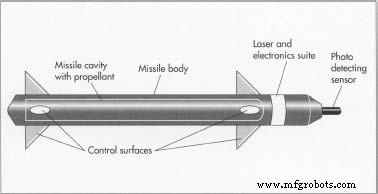

De belangrijkste lasercomponenten - de fotodetectiesensor en optische filters - worden geassembleerd in een reeks bewerkingen die los staan van de rest van de constructie van de raket. Circuits die het lasersysteem ondersteunen, worden vervolgens op voorbedrukte borden gesoldeerd. De printplaten voor de elektronicasuite zijn ook onafhankelijk van de rest van de raket geassembleerd. Als het ontwerp daarom vraagt, worden op dit moment microchips aan de borden toegevoegd. zijn het raketlichaam, het geleidingssysteem (ook wel de laser- en elektronicasuite genoemd), het drijfgas, en de kernkop. Het raketlichaam is gemaakt van staallegeringen of zeer sterke aluminiumlegeringen die vaak zijn bedekt met chroom langs de holte van het lichaam om te beschermen tegen de overmatige druk en hitte die gepaard gaan met een raketlancering. Het geleidingssysteem bevat verschillende soorten materialen - sommige basis, andere hightech - die zijn ontworpen om maximale begeleidingsmogelijkheden te bieden. Deze materialen omvatten een fotodetectiesensor en optische filters, waarmee de raket lasergolflengten kan interpreteren die door een oudervliegtuig worden verzonden. Het belangrijkste onderdeel van de fotodetectiesensor is de sensorkoepel, die kan worden gemaakt van glas, kwarts en/of silicium. De elektronica-suite van een raket kan gallium-arsenide-halfgeleiders bevatten, maar sommige suites vertrouwen nog steeds uitsluitend op koperen of zilveren bedrading. Geleide raketten gebruiken op stikstof gebaseerde vaste stuwstoffen als brandstof. Bepaalde additieven (zoals grafiet of nitroglycerine) kunnen worden toegevoegd om de prestaties van het drijfgas te veranderen. De kernkop van de raket kan zeer explosieve mengsels op stikstofbasis, brandstof-luchtexplosieven (FAE) of fosforverbindingen bevatten. De kernkop is meestal ingekapseld in staal, maar aluminiumlegeringen worden soms als vervanging gebruikt.

Ontwerp

Er bestaan twee basistypen lasergeleide raketten op het moderne slagveld. Het eerste type "leest" het laserlicht dat door het lancerende vliegtuig/helikopter wordt uitgezonden. De elektronische suite van de raket geeft commando's aan de vinnen (genaamd stuurvlakken) op zijn lichaam in een poging om het op koers te houden met de laserstraal. Dit type raket wordt een beam rider genoemd omdat het de neiging heeft om de laserstraal naar zijn doel te rijden.

Het tweede type raket gebruikt sensoren aan boord om laserlicht op te vangen dat door het doelwit wordt gereflecteerd. De vliegtuig-/helikopterpiloot selecteert een doelwit, raakt het doelwit met een laserstraalschot van een doelwitaanduiding en lanceert vervolgens de raket. De sensor van de raket meet de fout tussen de vliegbaan en de baan van het gereflecteerde licht. Correctieberichten worden vervolgens via de elektronicasuite doorgegeven aan de stuurvlakken van de raket, waardoor de raket op zijn doel wordt gestuurd.

Ongeacht het type moet de raketontwerper computersimulaties uitvoeren als de eerste stap van het ontwerpproces. Deze simulaties helpen de ontwerper bij het kiezen van het juiste lasertype, lichaamslengte, mondstukconfiguraties, holtegrootte, kernkoptype, drijfgasmassa en stuuroppervlakken. De ontwerper stelt vervolgens een pakket samen met alle relevante technische berekeningen, ook die gegenereerd door computersimulaties. De elektronicasuite is vervolgens ontworpen rond de mogelijkheden van de laser en stuurvlakken. Tekeningen en schema's van alle componenten kunnen nu worden voltooid; CAD/CAM-technologie (Computer-Aided Design/Manufacture) is bij deze taak nuttig gebleken. Elektronische systemen worden vervolgens ontworpen rond de mogelijkheden van de laser van het vliegtuig en de stuurvlakken van de raket. De volgende stap bestaat uit het genereren van de benodigde schematische tekeningen voor het gekozen elektronicasysteem. Een andere computerondersteunde studie van het totale geleide raketsysteem vormt de laatste stap van het ontwerpproces.

Het fabricageproces

Het lichaam opbouwen en de vinnen bevestigen

- 1 De stalen of aluminium behuizing is in tweeën gegoten. Spuitgieten omvat het gieten van gesmolten metaal in een stalen matrijs met de gewenste vorm en het metaal laten uitharden. Als het afkoelt, neemt het metaal dezelfde vorm aan als de matrijs. Op dit moment kan een optionele chroomcoating worden aangebracht op de binnenoppervlakken van de helften die overeenkomen met de holte van een voltooide raket. De helften worden vervolgens aan elkaar gelast en mondstukken worden aan het uiteinde van het lichaam toegevoegd nadat het is gelast.

- Er zijn nu 2 beweegbare vinnen toegevoegd op vooraf bepaalde punten langs het raketlichaam. De vinnen kunnen worden bevestigd aan mechanische verbindingen die vervolgens aan de buitenkant van het lichaam worden gelast, of ze kunnen in uitsparingen worden gestoken die met opzet in het lichaam zijn gefreesd.

Het drijfgas werpen

- 3 Het drijfgas moet zorgvuldig op de raketholte worden aangebracht om een uniforme coating te garanderen, aangezien eventuele onregelmatigheden zullen resulteren in een onbetrouwbare brandsnelheid, wat op zijn beurt afbreuk doet aan de prestaties van het projectiel. De beste manier om een uniforme coating te krijgen, is door het drijfgas met centrifugaalkracht aan te brengen. Deze applicatie, genaamd casting, wordt gedaan in een industriële centrifuge die goed is afgeschermd en zich op een geïsoleerde locatie bevindt als voorzorgsmaatregel tegen brand of explosie.

Montage van het geleidingssysteem

- 4 De belangrijkste lasercomponenten - de fotodetectiesensor en optische filters - worden geassembleerd in een reeks bewerkingen die los staan van de rest van de constructie van de raket. Circuits die het lasersysteem ondersteunen, worden vervolgens op voorbedrukte borden gesoldeerd; Op dit moment wordt extra aandacht besteed aan optische materialen om ze te beschermen tegen overmatige hitte, omdat dit de golflengte van het licht dat de raket kan detecteren, kan veranderen. Het geassembleerde lasersubsysteem wordt nu opzij gezet in afwachting van de definitieve montage. De printplaten voor de elektronicasuite zijn ook onafhankelijk van de rest van de raket geassembleerd. Als het ontwerp daarom vraagt, worden op dit moment microchips aan de borden toegevoegd.

- 5 Het geleidingssysteem (lasercomponenten plus de elektronicasuite) kan nu worden geïntegreerd door de vereiste printplaten aan elkaar te koppelen en het hele samenstel via een toegangspaneel in het raketlichaam te plaatsen. De stuurvlakken van de raket zijn vervolgens verbonden met het geleidingssysteem door een reeks relaisdraden, die ook via toegangspanelen in het raketlichaam worden ingevoerd. De fotodetectiesensor en zijn behuizing worden op dit punt echter alleen toegevoegd voor straalraketten, in welk geval de behuizing zorgvuldig wordt vastgeschroefd aan de buitendiameter van de raket nabij de achterkant, naar achteren gericht om de lasersignalen van de ouder te interpreteren vliegtuigen.

Eindmontage

- 6 Het inbrengen van de kernkop vormt de laatste montagefase van de geleide raket

Huidige lasergeleide raketten werken op twee manieren. Het eerste type, een 'beam rider', leest het laserlicht dat wordt uitgezonden door het lancerende vliegtuig en rijdt de straal naar het doel. Het tweede type gebruikt ingebouwde sensoren om laserlicht op te vangen dat door het vliegtuig wordt verzonden en door het doel wordt gereflecteerd. De sensoren meten de fout tussen de vliegbaan van de raket en de baan van het gereflecteerde licht, en de elektronicasuite wijzigt de stuurvlakken indien nodig om de raket naar het doel te leiden. Constructie. Tijdens dit proces moet grote voorzichtigheid worden betracht, aangezien fouten kunnen worden gemaakt. leiden tot catastrofale ongevallen. Eenvoudige bevestigingstechnieken zoals bouten of klinknagels dienen om de gevechtslading te bevestigen zonder veiligheidsrisico's te riskeren. Voor geleidingssystemen die inspelen op gereflecteerd laserlicht, wordt de fotodetectiesensor (in zijn behuizing) met bouten op zijn plaats punt van de kernkop. Na voltooiing van deze laatste montagefase heeft de fabrikant met succes een van de meest gecompliceerde, geavanceerde en potentieel gevaarlijke onderdelen gebouwd hardware die tegenwoordig wordt gebruikt.

Huidige lasergeleide raketten werken op twee manieren. Het eerste type, een 'beam rider', leest het laserlicht dat wordt uitgezonden door het lancerende vliegtuig en rijdt de straal naar het doel. Het tweede type gebruikt ingebouwde sensoren om laserlicht op te vangen dat door het vliegtuig wordt verzonden en door het doel wordt gereflecteerd. De sensoren meten de fout tussen de vliegbaan van de raket en de baan van het gereflecteerde licht, en de elektronicasuite wijzigt de stuurvlakken indien nodig om de raket naar het doel te leiden. Constructie. Tijdens dit proces moet grote voorzichtigheid worden betracht, aangezien fouten kunnen worden gemaakt. leiden tot catastrofale ongevallen. Eenvoudige bevestigingstechnieken zoals bouten of klinknagels dienen om de gevechtslading te bevestigen zonder veiligheidsrisico's te riskeren. Voor geleidingssystemen die inspelen op gereflecteerd laserlicht, wordt de fotodetectiesensor (in zijn behuizing) met bouten op zijn plaats punt van de kernkop. Na voltooiing van deze laatste montagefase heeft de fabrikant met succes een van de meest gecompliceerde, geavanceerde en potentieel gevaarlijke onderdelen gebouwd hardware die tegenwoordig wordt gebruikt.

Kwaliteitscontrole

Elk belangrijk onderdeel wordt voorafgaand aan de montage onderworpen aan strenge kwaliteitscontroletests. Ten eerste moet het drijfgas een test doorstaan waarbij examinatoren een monster van het drijfgas ontsteken onder omstandigheden die de vlucht van een raket simuleren. De volgende test is een windtunneloefening met een model van het raketlichaam. Deze test evalueert de luchtstroom rond de raket tijdens zijn vlucht. Daarnaast worden enkele voor testdoeleinden gereserveerde raketten afgevuurd om de vliegeigenschappen te testen. Verder werk houdt in dat de elektronicasuite aan een reeks tests wordt onderworpen om de snelheid en nauwkeurigheid te bepalen waarmee opdrachten worden doorgegeven aan de stuurvlakken van de raket. Vervolgens worden de lasercomponenten getest op betrouwbaarheid en wordt een teststraal afgevuurd zodat onderzoekers het vermogen van de fotodetectiesensor om de juiste golflengte te "lezen" kunnen registreren. Ten slotte wordt een bepaald aantal voltooide geleide raketten getest vanuit vliegtuigen of helikopters op afstanden die zijn bezaaid met oefendoelen.

Bijproducten/afval

Drijfgassen en explosieven die in kernkoppen worden gebruikt, zijn giftig als ze in watervoorzieningen worden gebracht. Resterende hoeveelheden van deze materialen moeten worden verzameld en naar een daarvoor bestemde stortplaats worden gebracht om te worden verbrand. Elke staat handhaaft zijn eigen beleid met betrekking tot de verwijdering van explosieven, en federale regelgeving vereist dat stortplaatsen periodiek worden geïnspecteerd. Effluenten (vloeibare bijproducten) van het chroomcoatingproces kunnen ook gevaarlijk zijn. Dit probleem kan het beste worden aangepakt door het afvalwater op te slaan in lekvrije containers. Als extra veiligheidsmaatregel moet al het personeel dat betrokken is bij het omgaan met gevaarlijk afval beschermende kleding krijgen, waaronder ademhalingsapparatuur, handschoenen, laarzen en overalls.

De Toekomst

Toekomstige lasergeleide raketsystemen zullen hun eigen geminiaturiseerde laser aan boord hebben, waardoor de noodzaak voor doelaanwijzerlasers in vliegtuigen wordt geëlimineerd. Deze raketten, die momenteel in verschillende landen in ontwikkeling zijn, worden "fire-and-forget" genoemd omdat een piloot een van deze raketten kan afvuren en hem kan vergeten, vertrouwend op de interne laser van de raket en de detectiesensor om hem naar zijn doel te leiden. Een verdere ontwikkeling van deze trend zal resulteren in raketten die zelf doelen kunnen selecteren en aanvallen. Als hun potentieel eenmaal is gerealiseerd, zullen de slagvelden van de wereld het dodelijke gif van deze 'briljante raketten' jarenlang voelen. Een nog geavanceerder concept voorziet in een gevechtsgeweer voor infanterie dat ook kleine, lasergeleide raketten afvuurt. Operatie Desert Storm heeft duidelijk de noodzaak van lasergeleide nauwkeurigheid aangetoond, en als gevolg daarvan zullen militaire instellingen die zich aan hun missies wijden, ongetwijfeld steeds dodelijkere versies van lasergeleide raketten uitvinden en inzetten.

Productieproces

- Gids voor aluminium lasermarkering

- Gids voor lasermarkering

- Wat is fiberlasermarkering?

- 6 feiten over lasergraveren

- 5 voordelen van lasersnijden in de productie

- Waterjet-naar-vezellaser

- Inleiding tot lasersnijden

- Amstrong® 420MC-laser

- Amstrong® 500MC-laser

- Voordelen van lasersnijden

- Lasersnijden, plasmasnijden