Oogglaslens

Achtergrond

Brillenglazen zijn optische voorwerpen van glas of plastic die in een brilmontuur passen om het zicht van de drager te verbeteren en/of te corrigeren. Het vergrootglas, uitgevonden in het begin van de jaren 1200, was de eerste optische lens die werd gebruikt om het zicht te verbeteren. Gemaakt van een transparante kwarts- en beryllens, onthulde de uitvinding de kritische ontdekking dat reflecterende oppervlakken die onder bepaalde hoeken zijn geslepen, het zicht zouden kunnen verbeteren. Na deze uitvinding introduceerde Alessando di Spina brillen bij de algemene bevolking. Door de toenemende vraag naar brillen werden kwarts- en beryllenzen vrijwel vervangen door glazen. De bolle lens was de eerste optische lens die in een bril werd gebruikt om de correctie van verziendheid te vergemakkelijken, maar andere corrigerende lenzen volgden, waaronder de concave lens voor de correctie van bijziendheid, en meer complexe lenzen voor de correctie van astigmatisme, evenals de uitvinding van bifocale lenzen door Benjamin Franklin in 1784.

Meer dan 80 procent van alle brillen die tegenwoordig worden gedragen, hebben plastic lenzen, maar plastic lenzen waren niet altijd de voorkeurslens. De glazen lens bleef dominant tot 1952, toen plastic lenzen werden geïntroduceerd. De plastic lens groeide snel in populariteit omdat de lens lichter was en minder vatbaar voor breuk. Tegenwoordig gaat de productie van plastic brillenglazen veel verder dan de productie van glazen lenzen, maar het proces is voor beide typen vrijwel hetzelfde gebleven. Zowel kunststof als glazen lenzen worden geproduceerd door opeenvolgende fasen van fijn slijpen, polijsten en vormen. Hoewel hetzelfde proces wordt gebruikt om lenzen voor telescopen, microscopen, verrekijkers, camera's en verschillende projectoren te produceren, zijn dergelijke lenzen meestal groter en dikker en vereisen ze meer precisie en kracht. Dit artikel gaat over plastic brillenglazen.

In het verleden vertrouwden opticiens op afzonderlijke optische laboratoria om brillenglazen te produceren. Tegenwoordig zijn er een aantal full-service optische verkooppunten die lenzen voor klanten ter plaatse produceren. Optische verkooppunten ontvangen echter "leegtes" van de lens - plastic stukjes die al zijn gevormd tot bijna exacte afmetingen met verschillende rondingen die in de voorkant van de lens zijn geslepen - van optische laboratoria. Voor specifieke optische voorschriften worden blanco's met verschillende rondingen gebruikt.

Grondstoffen

De plastic blanco's die van optische laboratoria worden ontvangen, zijn ronde stukjes plastic, zoals ongeveer polycarbonaat. 75 inch (1,9 centimeter) dik of dikker en vergelijkbaar in grootte met brilmonturen, hoewel iets groter. De meeste afgewerkte brillenglazen zijn minimaal geslepen. 25 inch (0,63 centimeter), maar deze dikte kan variëren afhankelijk van het specifieke optische recept of het vereiste "vermogen". Andere materialen die worden gebruikt om brillenglazen te maken zijn:

- Plakband

- Een vloeistof op basis van een loodlegering

- Metaal

- Kleurstoffen en tinten

Ontwerp

Brillenglazen zijn ontworpen in verschillende vormen die passen bij brilmonturen. De dikte en contour van elke lens zal variëren  Nadat de lensblanco's uit de fabriek zijn ontvangen, selecteert de optisch laboratoriumtechnicus de juiste blanks en plaatst ze in een lensmeter. Dit is een instrument dat wordt gebruikt voor het lokaliseren en markeren van het "optische centrum" - het punt dat gecentreerd moet zijn boven de pupil van de klant - van de lensblanks. afhankelijk van de omvang en het type correctie dat nodig is. Bovendien zal de afschuining rond de rand van de lenzen ontworpen zijn om de lenzen in de gewenste brilmonturen te houden, en voor sommige lenzen, zoals die voor metalen en randloze monturen, zullen meer gedetailleerde randen nodig zijn om stevig in de monturen te passen.

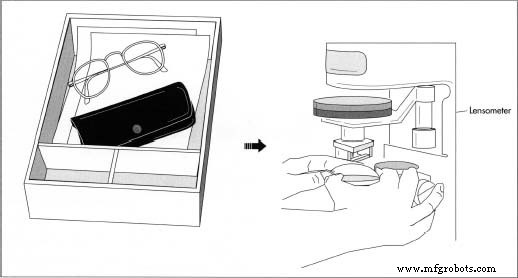

Nadat de lensblanco's uit de fabriek zijn ontvangen, selecteert de optisch laboratoriumtechnicus de juiste blanks en plaatst ze in een lensmeter. Dit is een instrument dat wordt gebruikt voor het lokaliseren en markeren van het "optische centrum" - het punt dat gecentreerd moet zijn boven de pupil van de klant - van de lensblanks. afhankelijk van de omvang en het type correctie dat nodig is. Bovendien zal de afschuining rond de rand van de lenzen ontworpen zijn om de lenzen in de gewenste brilmonturen te houden, en voor sommige lenzen, zoals die voor metalen en randloze monturen, zullen meer gedetailleerde randen nodig zijn om stevig in de monturen te passen.

Voor convexe en concave lenzen, ook wel sferische lenzen genoemd, is één grondkromme per lens nodig, terwijl er meer krommingen nodig zijn om astigmatisme te corrigeren. De mate en hoek van de curve of curven in een lens bepaalt de optische sterkte.

Verschillende lensbehandelingen en tinten worden toegevoegd nadat de lenzen zijn gevormd, maar voordat ze in frames worden geplaatst. De coatings worden toegevoegd door de lenzen in verwarmde metalen bakken te dompelen die gevuld zijn met de behandeling of tint. De beschikbare behandelingen en tinten omvatten verschillende zonnebrilkleuren en -kleuren, ultraviolette lichttinten, duurzaamheids- en slagvaste behandelingen en krasbestendige behandelingen. Een van de nieuwste ontwikkelingen op het gebied van tinten is de lichtgevoelige tint, die de voordelen van gewone heldere lenzen combineert met de bescherming van een zonnebril. Deze lenzen passen zich aan de hoeveelheid zonlicht aan die wordt uitgestraald en bieden zo bescherming tegen de zon wanneer dat nodig is.

Er worden verschillende soorten plastic gebruikt voor brillen, maar de meest populaire is het 'veergewicht', een slagvast polycarbonaatplastic. Dit type kunststof lenzen is duurzamer en 30 procent dunner en lichter dan gewone kunststof lenzen. Het is ook de duurdere lens. Andere lenstypes zijn de standaard "CR 39" handelsnaam plastic lens - CR 39 is een monomeer plastic - en de "High Index" plastic lens, die 20 procent dunner en lichter is dan gewone plastic lenzen.

Het fabricageproces

Bij de volgende procedure wordt ervan uitgegaan dat de plastic lenzen worden gemaakt in een optisch laboratorium.

- 1 De optisch laborant voert het optische recept voor een paar plastic lenzen in op de computer van het laboratorium. De computer levert vervolgens een afdruk met meer informatie die nodig is om het vereiste recept te produceren.

- 2 Op basis van deze informatie selecteert de technicus de juiste plastic lens blanks. Elke blanco wordt samen met de brilmonturen van de klant en de originele werkbon in een receptbakje geplaatst. Het receptblad blijft gedurende het hele productieproces bij de technicus.

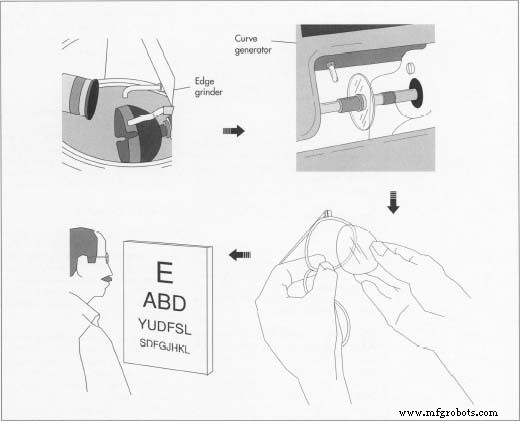

Hoewel de juiste rondingen al in de voorkant van de lens zijn geslepen, moet de technicus de bochten nog steeds in de achterkant van de lens. Dit gebeurt in een curvegenerator. Na het polijsten van de lenzen, worden ze in een kantenslijper geplaatst, die elke lens tot de juiste vorm slijpt en een afschuining rond de rand plaatst, zodat de lens in de brilmonturen past. Na het aanbrengen van de nodige tinttoepassingen, wordt de lens in de frames geplaatst.

Hoewel de juiste rondingen al in de voorkant van de lens zijn geslepen, moet de technicus de bochten nog steeds in de achterkant van de lens. Dit gebeurt in een curvegenerator. Na het polijsten van de lenzen, worden ze in een kantenslijper geplaatst, die elke lens tot de juiste vorm slijpt en een afschuining rond de rand plaatst, zodat de lens in de brilmonturen past. Na het aanbrengen van de nodige tinttoepassingen, wordt de lens in de frames geplaatst. De plastic plano's hebben verschillende rondingen die al aan de voorkant zijn ingeslepen; daarom moet de technicus de blanco selecteren die overeenkomt met het vereiste optische recept voor elke lens. De rest van het optische recept, of kracht, moet in de achterkant van de lens worden geslepen.

Blokkeren

- 3 De technicus plaatst de lenzen in een lensometer, een instrument dat wordt gebruikt om het "optische centrum" - het punt dat gecentreerd moet worden boven de pupil van de klant - van de lensblanks te lokaliseren en te markeren. Vervolgens wordt plakband op de voorkant van elke blanco geplakt om te voorkomen dat de voorkant bekrast raakt tijdens het "blokkerende" proces. De technicus plaatst vervolgens één lensblanco tegelijk in een "blocker" -machine, die een verwarmde loodlegering bevat die het blok aan de voorkant van de blank samensmelt. De blokken worden gebruikt om elke lens op zijn plaats te houden tijdens het slijp- en polijstproces.

- 4 Vervolgens plaatst de technicus elke blanco in een generator, een slijpmachine die is ingesteld voor het optische recept. De generator maalt de juiste optische curven in de achterkant van elke lens. Na deze stap moeten de lenzen worden "beboet" of gepolijst.

Polijsten

- 5 De technicus kiest een metalen lens lap — een mal die overeenkomt met het vereiste optische recept van de lens, en beide lenzen worden in de fining-machine geplaatst met de achterkant van elke lens in de juiste overlapping. De voorkant van elke lens wordt vervolgens gepolijst in een reeks fijnbewerkingen. Eerst wordt elke lens gewreven tegen een schurend fining pad gemaakt van zacht schuurpapier. Nadat een tweede fining-pad van glad plastic over het originele schuurpapier is geplaatst, wordt de lens opnieuw gepolijst, terwijl de fining-machine de pads in een cirkelvormige beweging ronddraait terwijl water over de lenzen stroomt. Nadat het eerste boeteproces is voltooid, worden de twee pads afgepeld en weggegooid.

- 6 Vervolgens worden de lapjes van elke lens verwijderd en enkele ogenblikken in heet water geweekt. De ronden worden vervolgens weer op de lenzen bevestigd en in de boetemachine geplaatst, waar het derde en laatste boetekussen wordt bevestigd. De zuiveringsmachine roteert de pads in een cirkelvormige beweging terwijl een polijstmiddel bestaande uit aluminiumoxide, water en polymeren over de lenzen stroomt.

- 7 De lenzen worden uit de fining-machine verwijderd en het blok dat aan elke lens is bevestigd, wordt voorzichtig losgemaakt met een kleine hamer. Vervolgens wordt de tape met de hand van elke lens verwijderd. De lapjes worden gesteriliseerd voordat ze worden gebruikt om andere lenzen vast te houden.

- 8 Elke lens is gemarkeerd met "L" of "R" met een rood vet potlood, om aan te geven wat de linker- en rechterlens is. Nadat de lenzen opnieuw in de lensometer zijn geplaatst om het optische centrum te controleren en te markeren en de andere curven te inspecteren die nodig zijn voor het juiste optische recept, een schrikkelpad - een kleine, ronde metalen houder - wordt vervolgens aan de achterkant van elke lens bevestigd.

Afschuining

- 9 Vervolgens selecteert de technicus het lenspatroon dat past bij de vorm van de brilmonturen en plaatst het patroon en de lenzen in een randmachine. De machine maalt elke lens tot de juiste vorm en plaatst een schuine kant rond de rand van de lens zodat de lens in de brilmonturen past. Tijdens dit proces stroomt water over de lens.

- 10 Als de lenzen extra moeten worden geslepen, wordt dit met de hand gedaan met behulp van een gemonteerde elektrische slijper. Deze stap is nodig om lenzen in metalen of randloze monturen te plaatsen, waarvoor preciezere afschuiningen nodig zijn.

- 11 Ten slotte worden de lenzen in de gewenste behandeling of tintcontainer gedompeld. Na het drogen zijn de brillenglazen klaar om in de gewenste monturen te worden geplaatst. Het optisch laboratorium kan de lenzen terugsturen naar de optische uitlaat zonder de frames, in welk geval de optische uitlaat de lenzen in de frames zal plaatsen.

Bijproducten

Bijproducten of afval van het productieproces omvatten plastic stof of fijne schaafsel en een vloeibaar polijstmiddel bestaande uit aluminiumoxide, water en polymeren. Het afvalmateriaal wordt 48 uur in metalen bakken geplaatst, samen met sanitaire middelen (vermiculiet of kattenbakvulling) voordat het wordt weggegooid.

Kwaliteitscontrole

Kunststof brillenglazen moeten voldoen aan strenge normen die zijn vastgesteld door het American National Standards Institute en de Food and Drug Administration (FDA). Bovendien behoren alle erkende optische laboratoria tot de National Optical Association, die strikte naleving vereist van voorgeschreven richtlijnen met betrekking tot kwaliteit en veiligheid.

Tijdens het normale productieproces ondergaan kunststof lenzen vier basisinspecties. Drie van deze inspecties vinden plaats in het laboratorium en de vierde vindt plaats bij de optische uitgang voordat de bril aan een klant wordt gegeven. Andere periodieke inspecties kunnen ook worden geadviseerd. De vier inspecties omvatten het controleren van het optisch voorschrift voorafgaand aan het productieproces en het verifiëren van de plaatsing van het optisch centrum; het visueel controleren van lenzen op krassen, schilfers, ruwe randen of andere onvolkomenheden; het visueel controleren van het optische recept voordat de lenzen in de lensometer worden bekeken, en het verifiëren van de optica terwijl de lenzen in de lensometer zitten; en het meten en verifiëren van de uitlijning van het frame met een liniaal.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Antifog pc-film voor vizieren, lenzen en brillen

- Een nieuw type metalen kan conventionele refractieve lenzen vervangen

- Draadloze slimme contactlenzen detecteren ziekte

- Zachte contactlenzen bewaken oogziekten

- Behoefte aan grotere ruimtetelescoop inspireert lichtgewicht flexibele holografische lens

- Ultradunne sensor voor slimme contactlenzen

- Geavanceerde IR Optical Assemblies voor UAV's ontwerpen

- Gigantische telescoopconstructie bekeken door een industriële lens

- De belangrijkste onderdelen van een richtkijker-gids voor een telescopische richtkijker