Combineer

Achtergrond

Een maaidorser is een grote, zelfrijdende landbouwmachine die wordt gebruikt voor het oogsten van graangewassen zoals tarwe, maïs, sojabonen, milo, koolzaad en rijst. Zoals de naam al doet vermoeden, vervult de maaidorser twee, en soms meer, basisfuncties van het oogsten:eerst oogst (snijdt) het gewas, en dan dorst het het, waarbij de korrels worden gescheiden van de zaadbedekking en ander afval ( kaf). Sommige maaidorsers kunnen ook het stro in balen persen dat overblijft na het dorsen; de machines kunnen ook worden uitgerust om katoen te plukken.

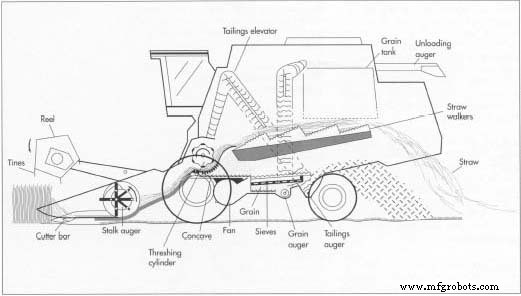

Combines zijn zeer grote apparaten. De machinist zit bovenop de machine in een hoge cabine met ramen over de volledige lengte voor een goed zicht. Een lang, vierkant lichaam, bekroond met een graantank en een goot waardoor het gedorste graan eruit kan worden verwijderd, rijdt op enorme, vooraan gemonteerde aandrijfwielen en kleinere, magere stuurwielen achter. Een dieselmotor met turbocompressor drijft de maaidorser aan en levert stroom voor het maaibord, de dorscilinder, het reinigingssysteem en de vijzels die het graan van het maaibord door de dorstrommel naar de graantank en vervolgens naar een wachtende vrachtwagen verplaatsen.

Naarmate een maaidorser langs rijen graan vordert, wordt het voorste onderdeel ervan - de haspel, een groot, zeshoekig metalen stuk dat evenwijdig aan de grond is geplaatst, draait en veegt de graanstengels de machine in. Verschillende haspelontwerpen zijn vereist om verschillende gewassen te oogsten. Bijvoorbeeld, terwijl een tarwehaspel de stengels in een snijbalk verdeelt die ze net onder de koppen van rijp graan snijdt, stript een maïshaspel de korenaren van de stengels, waardoor ze plat op de grond blijven. Tegenwoordig kunnen boeren kiezen uit veel verschillende soorten en maten maaibordmodellen. Onderstaande uitleg beschrijft de voortgang van tarwe door een maaidorser.

Eenmaal in het lichaam van de maaidorser worden de stengels tegen de maaibalk geduwd, een onderdeel dat er ongeveer uitziet als een kam. Met de "tanden" van de kam die de stelen vangen, snijdt een mesachtig werktuig ze in de buurt van het grondniveau. De stelen worden vervolgens door middel van een stengelvijzel naar een lift getransporteerd. Grote metalen cilinders, vijzels hebben schroefachtige uitsteeksels die het graan vasthouden zodat het kan worden getransporteerd. De stengelboor, evenwijdig aan de grond geplaatst, veegt de afgesneden stengels naar de elevator - een paar rollen voorzien van transportbanden die het graan naar het hart van de maaidorser, de dorscilinder, voeren. Deze cilinder is een grote rol met uitsteeksels. Draait met hoge snelheid over een gespleten, halvemaanvormige trog (de concave), de cilinder scheidt de korrels van de koppen van de stengels.

Eenmaal gescheiden van de korrels, worden de stengels omhoog geveegd door de spijlen van de dorscilinder, die ze op de eerste van een reeks stroschudders afzetten. Dit zijn grote, enigszins overlappende, vierkante platforms die geleidelijk afdalen naar de achterkant van de maaidorser. De eerste schudder laat licht trillen en laat het stro op de tweede vallen, en de tweede schudt totdat het stro op de derde en laagste valt, waarna het ofwel door een goot op de grond valt of, in een balenpers, wordt verpakt in balen. In tegenstelling tot de graanstengels, zijn de korrels klein genoeg om door de spleten in de dorskorf te vallen en worden ze opgevangen in de graanpan die eronder ligt. De graanpan trilt en schudt de korrels, het kaf en enkele koppen die intact door de dorscilinder zijn gekomen in een set trillende zeven.

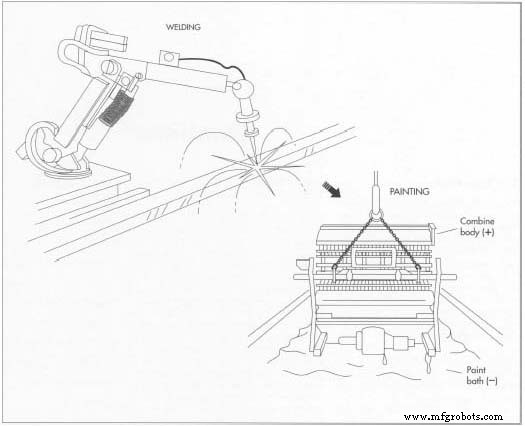

De meeste onderdelen van de maaidorser zijn gemaakt van plaatstaal. Grote rollen staal worden geleverd aan de fabrikant, die het staal vervolgens op de juiste lengte afsnijdt, vormt en last. Lassen gebeurt met robots.

De meeste onderdelen van de maaidorser zijn gemaakt van plaatstaal. Grote rollen staal worden geleverd aan de fabrikant, die het staal vervolgens op de juiste lengte afsnijdt, vormt en last. Lassen gebeurt met robots.

Nadat de carrosserie is opgebouwd, wordt deze bevestigd aan een hangbaan, die deze vervolgens naar het verfbad transporteert. Het schilderen gebeurt elektrostatisch - de verf krijgt een tegengestelde lading van het maaidorserlichaam. Met deze techniek kan verf elk blootgesteld deel van het metaal bereiken, waardoor een corrosievrij oppervlak ontstaat.

Door de trillingen vallen de korrels door de zeven, terwijl de ongedorste koppen vast komen te zitten. Een ventilator naast de zeven blaast lucht over de zeven, waardoor het (zeer lichte) kaf naar achteren uit de achterkant van de maaidorser wordt geblazen. De niet-gedorste koppen worden vervolgens via een andere vijzel naar de afvalelevator geleid, die ze terug naar de dorscilinder transporteert. Ondertussen vallen de korrels in de graanvijzel en worden ze naar de graanelevator getransporteerd, die ze in de graantank deponeert. Nog een andere boor, de losboor, wordt in de graantank gestoken en daardoor kan graan uit de tank worden verwijderd.

De maaidorser werd ontwikkeld in de 19e eeuw, toen veel landbouwprocessen werden geautomatiseerd. Al in 1826 ontwikkelden individuele uitvinders en zakenlieden honderden constructies om boeren te helpen bij het oogsten van granen. Deze vroege machines vervulden echter slechts een van de twee belangrijke functies:ze waren ofwel maaiers, die de graanstengels afsneden, of dorsers, die het kaf van het koren scheidden.

De eerste maaier werd in 1826 ontworpen door een Schotse minister, Patrick Bell. Van de vele andere die halverwege de 19e eeuw werden ontwikkeld, werd de meest succesvolle machine gemaakt door een Amerikaan, Robert McCormick, en geperfectioneerd door zijn bekendere zoon, Cyrus. Robert McCormick werkte van 1809 tot 1831 aan verschillende maaierontwerpen, en Cyrus McCormick, die het werk van zijn vader voortzette, verkocht de eerste McCormick Reaper in 1839.

Dorsmachines, om de graankorrels te scheiden en schoon te maken, werden voor het eerst geassembleerd aan het einde van de 18e eeuw en werden tegen de jaren 1830 wijdverbreid gebruikt in Engeland en Schotland. In de volgende twee decennia vonden verschillende Amerikanen dorsmachines uit. De meest succesvolle waren Hiram en John Pitts, broers die de eerste "Chicago Pitts"-dorsmachine in 1852 verkochten. Jerome Verhoog Case produceerde ook een blijvend populaire dorsmachine:opgericht in 1844, het bedrijf dat zijn naam draagt, blijft vandaag bloeien.

De eerste landbouwmachine die het werk van zowel een maaimachine als een dorsmachine kon doen, werd in 1828 gepatenteerd, hoewel het eerste model pas in 1838 werd verkocht. De machine was zowel enorm als omslachtig en er waren twintig paarden nodig om hem te trekken. Om deze reden werden maaidorsers pas in het begin van de twintigste eeuw in grote aantallen gebruikt, toen ze door verfijningen gemakkelijker te gebruiken waren.

Tegenwoordig zijn moderne maaidorsers de meest gecompliceerde machines die op een lopende band worden geproduceerd. Terwijl een passagier auto bestaat uit 6.000 onderdelen, een maaidorser bestaat uit meer dan 17.000. Deze complexiteit wordt weerspiegeld in de prijs:een enkele maaidorser kan wel $ 100.000 kosten. Tegenwoordig zijn er twee grote fabrikanten van maaidorsers in de Verenigde Staten. Beide firma's, John Deere en J.I. Case, hebben grote, moderne fabrieken naast elkaar langs de Mississippi-rivier in East Moline, Illinois, en in 1990 verkochten ze ongeveer 11.500 maaidorsers in de Verenigde Staten en Canada.

Grondstoffen

Plaatstaal, de belangrijkste grondstof voor de productie van maaidorsers, wordt aan de fabriek geleverd in massieve rollen, 48 inch (121,92 centimeter) breed en met een gewicht tot 12.000 pond (5.448 kilogram). Nadat ze zijn afgerold, worden de rollen in platen gesneden die vervolgens worden gesneden, geboord, gevormd en gelast om het maaidorserlichaam, de externe panelen en de graantank te maken. Ronde stalen staven en holle, vierkante stalen kanalen worden ook gesneden en geboord voor assen, aandrijfassen, vijzels en ondersteunende constructies. Complexe subassemblages zoals de motor en transmissie worden ofwel in andere fabrieken van het bedrijf gebouwd of worden gekocht bij kleinere bedrijven. Vaak vervoert een bestelwagen componenten naar de exacte plek langs de assemblagelijn waar de onderdelen nodig zijn. Na montage wordt de maaidorser geverfd met verf op waterbasis dat als poeder de fabriek bereikt en wordt gemengd met sterk gezuiverd water.

Het fabricageproces

Het staal in blanco's snijden

- 1 De fabricage van een maaidorser begint met de levering van grote rollen plaatstaal aan de plaatstaalfabriek. Het spoelstaal wordt geladen in een van de verschillende machines die de op maat gesneden lijn in de plaatwerkerij vormen. Computergestuurde rollen trekken het staal van de spoel, maken het plat en voeren het in een snijmachine. Het staal wordt gesneden in blanks, rechthoekige basisvormen die later aan elkaar worden gelast om het lichaam van de maaidorser en de bovenop gemonteerde graantank te vormen. Voor maximale efficiëntie werkt de op lengte gesneden lijn volgens vooraf bepaalde batchschema's. De metalen basisvormen die uit de stalen spoelen worden gesneden, worden gebruikt gedurende de dag of week dat ze worden gesneden, dus er is geen opslag van basiscomponenten.

- 2 Vanaf de op maat gesneden lijn worden de lege plekken verplaatst naar de op maat gesneden lijn. In een laserponsmachine snijdt een industriële laser er complexe vormen uit en boort gaten voor assen, leidingen en bouten. Vervolgens oefent de pers tot 1.000 ton druk uit om het staal in definitieve vorm te buigen.

De gevormde delen lassen

- 3 Kleine batches onderdelen worden verplaatst van de plaatwerkerij naar de lasruimte, waar cellulaire fabricagetechnieken worden gebruikt voor snelheids- en kwaliteitscontrole. Bij cellulaire productie zijn verschillende productiefuncties gegroepeerd in één gebied, zodat onderdelen snel van de ene bewerking naar de volgende kunnen worden doorgegeven, en verschillende subcomponenten worden op een transportwagen geladen voordat ze naar de volgende montagestap worden gestuurd. Zo zijn alle onderdelen die nodig zijn om een partij componenten te assembleren aanwezig wanneer de skid arriveert. Om de efficiëntie verder te verhogen, wordt een groot deel van het lassen van plaatstalen onderdelen gedaan door krachtige, computergestuurde eenheden. Hydraulische liften positioneren componenten op de juiste manier die vervolgens worden gelast door eenarmige robots. Naarmate de kleinere onderdelen van de maaidorser worden geassembleerd, begint de carrosserie vorm te krijgen.

Maaidorsers zijn grote, complexe en dure voertuigen - een moderne maaidorser bevat ongeveer 17.000 onderdelen (een auto bevat 6.000) en kan oplopen tot $ 100.000. Verschillende haspelontwerpen stellen maaidorsers in staat verschillende functies uit te voeren. In de vorm van een eenvoudig frame is het nu bevestigd aan een bovenliggende transportband met laadbalk die het door de rest van het productieproces voert.

Maaidorsers zijn grote, complexe en dure voertuigen - een moderne maaidorser bevat ongeveer 17.000 onderdelen (een auto bevat 6.000) en kan oplopen tot $ 100.000. Verschillende haspelontwerpen stellen maaidorsers in staat verschillende functies uit te voeren. In de vorm van een eenvoudig frame is het nu bevestigd aan een bovenliggende transportband met laadbalk die het door de rest van het productieproces voert.

Schilderen

- 4 Nadat het lichaam is gelast, transporteert de hangbaan het naar en dompelt het onder in de verftank, een enorme 181.776 liter tank vol elektrostatisch geladen verf. Omdat maaidorsers buiten worden gebruikt en opgeslagen, moet hun verf bestand zijn tegen de schadelijke effecten van zonlicht en vocht, en het elektrostatische proces zorgt ervoor dat dit ook gebeurt. Bij elektrostatisch schilderen krijgt het metalen maaidorserlichaam een positieve elektrische lading, terwijl de verf op waterbasis een negatieve lading krijgt. Omdat tegengestelde elektrische ladingen door elkaar worden aangetrokken, trekt het positief geladen lichaam de negatief geladen verf aan, waardoor de verf stevig en volledig aan de maaidorser hecht (alleen rubberen pakkingen en andere niet-metalen onderdelen worden niet door de verf aangeraakt).

- 5 Nadat de transportband de machine van de maaidorser uit het verfbad heeft getild, wordt deze enkele ogenblikken boven de tank gehangen, zodat overtollige verf eraf kan druipen. Het lichaam wordt vervolgens verplaatst naar een 363 graden Fahrenheit (182 graden Celsius) oven waar de verf wordt gebakken tot een harde, roestbestendige afwerking.

- 6 Na het schilderen wordt de carrosserie van de maaidorser door de assemblagelijn gedragen zodat andere belangrijke componenten kunnen worden geïnstalleerd. Waar nodig zijn deze componenten ook in het elektrostatische verfbad gedompeld. Nadat de assen, naven en banden zijn toegevoegd, wordt de maaidorser van de hangbaan gehaald en van station naar station gesleept.

De graantank lassen

- 7 Na de carrosserie van de maaidorser is de graantank de andere belangrijke constructie. Op het gebied van de assemblage van graantanks gebruiken geschoolde arbeiders een complex positionerings- en lassysteem om meer dan 500 afzonderlijke lassen te voltooien in twee reeksen van 10 tot 2 minuten. Geautomatiseerde plaatbewerkingsapparatuur trekt vlakke platen van skids vers uit de op maat gesneden lijn in de plaatwerkwinkel. Deze platen worden vervolgens op een enorme metalen tafel geplaatst ter grootte van een garage voor twee auto's. Vervolgens positioneren hydraulische cilinders de zijpanelen terwijl menselijke lassers klauteren om de hoeken van de graantank vast te zetten met hechtlassen. Wanneer de menselijke lassers buiten gevaar zijn, komen robotarmen in actie en maken honderden lassen in een paar minuten.

Eindmontage

- 8 Nadat de carrosserie en de graantank zijn geverfd, worden ze naar de eindassemblagelijn gebracht, waar 22 verschillende montagehandelingen worden uitgevoerd. Belangrijke componenten zoals de motormodule zijn geïnstalleerd, bedrading en hydraulische leidingen zijn aangesloten en alle systemen worden getest. Olie, antivries en gas worden toegevoegd en de motor wordt gestart. Aan de buitenkant wordt een laatste coating van helder polyurethaan aangebracht over de bovenkant van de brede, vlakke oppervlakken van de cabine, de graantank en de motormodule, en er worden emblemen aangebracht.

Kwaliteitscontrole

Omdat een maaidorser een duur landbouwwerktuig is en wordt gebruikt tijdens de kritieke dagen van de oogst, moet elke eenheid voldoen aan de hoogste normen voor operationele prestaties. Storingen veroorzaakt door materialen of vakmanschap kunnen niet worden getolereerd. Kwaliteitscontrole begint daarom bij de leveranciers van de grondstoffen en gaat zelfs door na de eindmontage.

Tegenwoordig testen combinatiefabrikanten willekeurig binnenkomende monsters van plaatmetaal en stafmateriaal om er zeker van te zijn dat er geen zwakke punten in het metaal zijn. Bij elke fabricagestap stellen werknemers procedures vast om de kans op defecten als gevolg van foutieve fabricagemethoden te beperken. Elk station in het productieproces is verantwoordelijk voor het leveren van een defectvrij onderdeel aan het volgende station. Een dergelijke fabricagefilosofie drijft individuele werknemers ertoe hun eigen werk op gebreken te controleren.

De Toekomst

In de afgelopen jaren is het ontwerp van de maaidorser veranderd, waarbij minder afhankelijk is van poelies, riemen en aandrijfassen en meer op elektronische bedieningselementen, elektromagnetische aandrijvingen en hydraulische aandrijfsystemen. In de komende jaren zullen verbeteringen in de motor en transmissie de landbouwers nog meer vermogen en brandstofefficiëntie geven. Een ander ontwikkelingsgebied is de dorscilinder. Een nieuw ontwerp dat nu wordt bestudeerd, heeft twee roterende kooien, de ene in de andere, om het graan te reinigen. Een dergelijk ontwerp zou efficiënter zijn, waardoor de carrosserie van de maaidorser kleiner zou kunnen zijn. Secundaire reinigingsapparatuur en ventilatoren om het kaf van het graan weg te blazen, zouden ook kunnen worden geëlimineerd. Deze constante inspanningen om het ontwerp te verbeteren, stellen fabrikanten van maaidorsers in staat eenheden aan te bieden met meer vermogen, grotere capaciteit en grotere betrouwbaarheid. Tegenwoordig kunnen maaidorsers 5.000 tot 10.000 uur leveren tussen motorrevisies en 25 tot 30 procent meer vermogen dan eenheden van slechts 10 jaar oud.

Productieproces

- Wat is VMC-bewerking?

- Zal Molybdeen Combineren Met Andere Elementen?

- Combineer

- ST:STM32H7 MCU's combineren dual-core prestaties met uitgebreide functie-integratie

- Grain &Feed Complete Hazard Monitoring Solutions voor Multi-Location Cooperative

- Danaher en Cooper Industries combineren gereedschapsbedrijven en vormen nieuw bedrijf

- IoT en embedded analytics combineren om effecten van klimaatverandering in onze tuinen te laten zien

- Combineer Business Intelligence en Process Mining voor datagestuurde besluitvorming

- Wanneer is het geschikt om roestvrijstalen korrelafwerking te gebruiken?

- Hoe korrelgrootte en richting van invloed zijn op plaatwerkonderdelen

- Wat is een maaidorser?