Batterij

Achtergrond

Het beroemde experiment van Benjamin Franklin om elektriciteit aan te trekken door met een vlieger te vliegen in een onweersbui was slechts een van de vele experimenten aan het einde van de achttiende en het begin van de negentiende eeuw die werden uitgevoerd om meer te weten te komen over elektriciteit. De eerste batterij werd in 1800 gebouwd door de Italiaan Alessandro Volta. De zogenaamde voltaïsche stapel bestond uit afwisselende schijven van zilver en zink gescheiden door leer of karton dat was gedrenkt in zout water, loog of een alkalische oplossing. Aan elk uiteinde van de stapel waren stroken metaal verbonden met kleine kopjes gevuld met kwik. Toen Volta beide kopjes kwik met zijn vingers aanraakte, kreeg hij een elektrische schok; hoe meer schijven hij verzamelde, hoe groter de schok die hij ontving.

Volta's ontdekking leidde tot verdere experimenten. In 1813 bouwde Sir Humphrey Davy een stapel met 2000 paar schijven in de kelder van de Royal Institution of London. Davy gebruikte onder meer de elektriciteit die hij produceerde voor elektrolyse - het katalyseren van chemische reacties door een stroom door stoffen te laten lopen (Davy scheidde natrium en kalium van verbindingen). Slechts een paar jaar later ontdekte Michael Faraday het principe van elektromagnetische inductie, waarbij een magneet werd gebruikt om elektriciteit te induceren in een opgerolde draad. Deze techniek vormt de kern van de dynamo's die tegenwoordig worden gebruikt om elektriciteit te produceren in elektriciteitscentrales. (Terwijl een dynamo wisselstroom (AC) produceert waarbij de stroom van elektriciteit regelmatig van richting verandert, produceren batterijen gelijkstroom (DC) die slechts in één richting vloeit.) Een loodzuurcel die in staat is een zeer grote hoeveelheid stroom te produceren, de voorloper van de huidige auto batterij, werd in 1859 bedacht door de Fransman Gaston Planté.

In de Verenigde Staten experimenteerde Thomas Edison met elektriciteit van zowel batterijen als dynamo's om de gloeilamp van stroom te voorzien, die zich begin jaren 1880 in de Verenigde Staten begon te verspreiden. Tijdens de jaren 1860 vond Georges Leclanché de natte cel uit, die, hoewel zwaar vanwege de vloeibare componenten, commercieel kon worden verkocht en gebruikt. In de jaren 1870 en 1880 werd de Leclanché-cel geproduceerd met droge materialen en werd hij gebruikt voor een aantal taken, waaronder het leveren van stroom voor de telefoon van Alexander Graham Bell en voor de nieuw uitgevonden zaklamp. Batterijen werden vervolgens ingeschakeld om stroom te leveren voor vele andere uitvindingen, zoals de radio, die enorm populair werd in de jaren na de Eerste Wereldoorlog. Tegenwoordig worden er wereldwijd elk jaar meer dan twintig miljard energiecellen verkocht, en elke Amerikaan gebruikt ongeveer 27 batterijen per jaar.

Ontwerp

Alle batterijen gebruiken vergelijkbare procedures om elektriciteit op te wekken; variaties in materialen en constructie hebben echter verschillende soorten batterijen geproduceerd. Strikt genomen is wat gewoonlijk een batterij wordt genoemd, eigenlijk een groep gekoppelde cellen. Hieronder volgt een vereenvoudigde beschrijving van hoe een batterij werkt.

Twee belangrijke onderdelen van elke cel zijn de anode en de kathode. De kathode is een metaal dat van nature of in het laboratorium wordt gecombineerd met zuurstof - de combinatie wordt een -oxide genoemd. IJzeroxide (roest), hoewel te kwetsbaar om in een batterij te gebruiken, is misschien wel het meest bekende oxide. Sommige andere oxiden zijn in feite sterk genoeg om te worden bewerkt (gesneden, gebogen, gevormd, gegoten, enzovoort) en gebruikt in een cel. De anode is een metaal dat zou oxideren als het zou mogen en, als dat niet het geval is, meer kans heeft om te oxideren dan het metaal dat deel uitmaakt van de kathode.

Een cel produceert elektriciteit wanneer het ene uiteinde van een kathode en het ene uiteinde van een anode in een derde substantie worden geplaatst die elektriciteit kan geleiden, terwijl hun andere uiteinden zijn verbonden. De anode trekt zuurstofatomen naar zich toe, waardoor een elektrische stroom ontstaat. Als er een schakelaar in het circuit zit (vergelijkbaar met een wand- of lampschakelaar), is het circuit niet compleet en kan er geen elektriciteit stromen tenzij de schakelaar in de gesloten stand staat. Als er naast de schakelaar nog iets anders in de schakeling zit, zoals een gloeilamp, zal de lamp gaan branden door de wrijving van de elektronen die er doorheen bewegen.

De derde stof waarin de anode en de kathode worden geplaatst, wordt een elektrolyt genoemd. In veel gevallen is dit materiaal een chemische combinatie die de eigenschap heeft alkalisch te zijn. Een alkalinebatterij is dus een batterij die gebruikmaakt van een alkalische elektrolyt. Een cel zal zelf geen elektriciteit produceren, tenzij deze in een circuit wordt geplaatst dat compleet is gemaakt door een eenvoudige schakelaar of door een andere schakelverbinding in het apparaat met behulp van de batterij.

Het ontwerpen van een cel kan leiden tot veel variaties in type en structuur. Niet alle elektrolyten zijn bijvoorbeeld alkalisch. Bovendien kan de houder voor de elektrolyt zowel als houder als als kathode of anode fungeren. Sommige cellen halen hun zuurstof niet uit een kathode, maar rechtstreeks uit de lucht. Veranderingen in de samenstelling van de anode en de kathode zullen meer of minder elektriciteit leveren. Nauwkeurige aanpassing van alle materialen die in een cel worden gebruikt, kan van invloed zijn op de hoeveelheid elektriciteit die kan worden geproduceerd, de productiesnelheid, de spanning waarmee elektriciteit wordt geleverd gedurende de levensduur van de cel en het vermogen van de cel om bij verschillende temperaturen te functioneren .

Al deze mogelijkheden bestaan in feite, en hun verschillende toepassingen hebben geleid tot de vele verschillende soorten batterijen die tegenwoordig beschikbaar zijn (lithium, kwik, enzovoort). Al jaren is de meest voorkomende cel echter de 1,5 volt alkalinebatterij.

Verschillende batterijen functioneren beter in verschillende omstandigheden. De alkaline 1,5 volt cel is ideaal voor fotografische apparatuur, handcomputers en rekenmachines, speelgoed, bandrecorders en andere "high-drain" toepassingen; het is ook goed bij lage temperaturen. Deze cel heeft een aflopende ontladingskarakteristiek - hij verliest geleidelijk aan vermogen, in plaats van plotseling op te houden met het produceren van elektriciteit - en zal misschien vier procent van zijn vermogen per jaar verliezen als hij ongebruikt op een plank wordt achtergelaten.

Andere typen batterijen zijn een lithium-/mangaandioxidebatterij, die een vlakke ontladingskarakteristiek heeft - hij levert aan het begin van zijn levensduur ongeveer dezelfde hoeveelheid stroom als aan het einde - en kan worden gebruikt waar er behoefte is aan kleine, krachtige batterijen (rookmelders, camera's, geheugenback-ups op computers, enzovoort). Hoortoestellen, semafoons en sommige andere soorten medische apparatuur gebruiken vaak batterijen van het type zink-luchtknop, die bij continue ontlading een hoge energiedichtheid bieden. Een kwikbatterij wordt vaak gebruikt in veel van dezelfde toepassingen als de zink-luchtbatterij, omdat ook deze een constante uitgangsspanning levert.

Grondstoffen

Dit gedeelte, evenals het volgende gedeelte, gaat over alkalinebatterijen. In een alkalinebatterij is de cilinder met de cellen gemaakt van vernikkeld staal. Het is bekleed met een separator die de kathode van de anode scheidt en is gemaakt van gelaagd papier of een poreus synthetisch materiaal. De bus is aan het ene uiteinde afgedicht met een asfalt- of epoxykit die onder een stalen plaat ligt, en aan het andere met een koperen spijker die door de cilinder wordt gedreven. Deze nagel is aan een metalen eindkap gelast en door een kunststof buitenafdichting gevoerd. In de cilinder bestaat de kathode uit een mengsel van mangaandioxide, grafiet en een kaliumhydroxideoplossing; de anode omvat zinkpoeder en een elektrolyt van kaliumhydroxide.

Het fabricageproces

De kathode

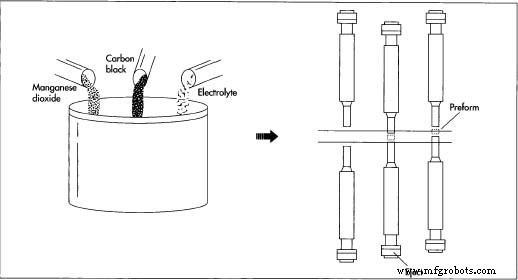

- 1 In een alkalinebatterij doet de kathode ook dienst als onderdeel van de container. Enorme hoeveelheden van de samenstellende ingrediënten - mangaandioxide, roet (grafiet) en een elektrolyt (kaliumhydroxide in oplossing) - zijn

Het mengen van de samenstellende ingrediënten is de eerste stap bij de fabricage van batterijen. Na granulatie wordt het mengsel vervolgens geperst of verdicht tot preforms - holle cilinders. Het principe van verdichting is eenvoudig:een stalen stempel daalt neer in een holte en verdicht het mengsel. Terwijl het terugtrekt, stijgt een stoot van onderaf om de verdichte voorvorm uit te werpen. per trein aangevoerd en in zeer grote batches gemengd op de productielocatie. Het mengsel wordt vervolgens gegranuleerd en geperst of samengeperst tot holle cilinders die preforms worden genoemd. Afhankelijk van de grootte van de batterij die wordt gemaakt, kunnen verschillende preforms in een batterij op elkaar worden gestapeld. Als alternatief kan de reeks preforms worden vervangen door een geëxtrudeerde ring van hetzelfde materiaal.

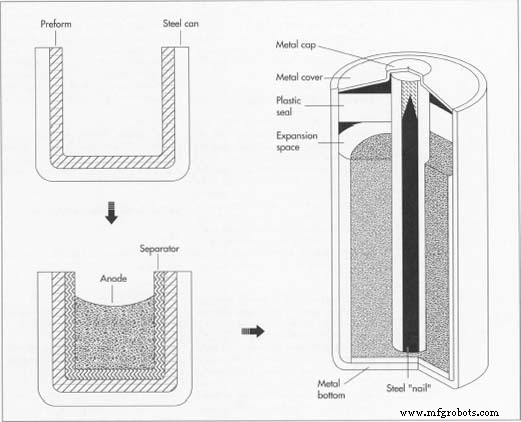

Het mengen van de samenstellende ingrediënten is de eerste stap bij de fabricage van batterijen. Na granulatie wordt het mengsel vervolgens geperst of verdicht tot preforms - holle cilinders. Het principe van verdichting is eenvoudig:een stalen stempel daalt neer in een holte en verdicht het mengsel. Terwijl het terugtrekt, stijgt een stoot van onderaf om de verdichte voorvorm uit te werpen. per trein aangevoerd en in zeer grote batches gemengd op de productielocatie. Het mengsel wordt vervolgens gegranuleerd en geperst of samengeperst tot holle cilinders die preforms worden genoemd. Afhankelijk van de grootte van de batterij die wordt gemaakt, kunnen verschillende preforms in een batterij op elkaar worden gestapeld. Als alternatief kan de reeks preforms worden vervangen door een geëxtrudeerde ring van hetzelfde materiaal. - 2 De preforms worden vervolgens in een vernikkeld stalen blik gestoken; de combinatie van de voorvormen en het staal kan de kathode van de batterij vormen. Bij een grote operatie worden de blikken in de batterijfabriek gemaakt met behulp van standaard snij- en vormtechnieken. Er wordt een inkeping gemaakt in de buurt van de bovenkant van het blik en een asfalt- of epoxyafdichtmiddel wordt boven de inkeping geplaatst om te beschermen tegen lekkage.

Het scheidingsteken

- 3 Een in de elektrolytoplossing gedrenkte papierscheider wordt vervolgens in de bus tegen de preforms geplaatst; de separator is gemaakt van verschillende stukjes papier die kruiselings op elkaar zijn gelegd (zoals multiplex). Als je naar een geopend blikje kijkt, zie je iets dat lijkt op een papieren beker die in het blikje is gestoken. De separator zorgt ervoor dat het kathodemateriaal niet in contact komt met het anodemateriaal. Als alternatief zou een fabrikant voor hetzelfde doel een poreuze synthetische vezel kunnen gebruiken.

De anode

- 4 De anode gaat vervolgens in het batterijblik. Het is een gel die voornamelijk bestaat uit zinkpoeder, samen met andere materialen, waaronder een kaliumhydroxide-elektrolyt. Deze gel heeft de consistentie van een zeer dikke pasta. In plaats van een oplossing is het chemisch gezien een suspensie waarin deeltjes niet bezinken (hoewel een geschikt filter ze zou kunnen scheiden). De gel vult het blikje niet tot aan de rand om ruimte te laten voor de chemische reacties die zullen optreden als de batterij eenmaal in gebruik is genomen.

De zeehonden

- 5 Hoewel de batterij op dit moment elektriciteit kan produceren, is een open cel niet praktisch en zou zijn potentieel snel uitgeput raken. De batterij moet worden afgedicht met drie aangesloten componenten. De eerste, een koperen "spijker" of lange spijker, wordt in het midden van het blik gestoken, door het gelmateriaal en dient als een "stroomafnemer". De tweede is een plastic afdichting en de derde een metalen eindkap. De nagel, die ongeveer tweederde uitsteekt

De houder van een typische alkalinebatterij, bestaande uit een voorvorm die in een stalen blik is gestoken, doet ook dienst als kathode. De anode in het midden is een gel die voornamelijk uit zinkpoeder bestaat. De separator tussen de anode en kathode is papier of synthetische vezels die in een elektrolytoplossing zijn gedrenkt.

De houder van een typische alkalinebatterij, bestaande uit een voorvorm die in een stalen blik is gestoken, doet ook dienst als kathode. De anode in het midden is een gel die voornamelijk uit zinkpoeder bestaat. De separator tussen de anode en kathode is papier of synthetische vezels die in een elektrolytoplossing zijn gedrenkt.

In de afgewerkte batterij zijn een plastic afdichting, een stalen spijker en een metalen boven- en onderkant toegevoegd. De spijker is aan de metalen bodem gelast en strekt zich ongeveer tweederde van de weg in het blik uit, door de anode. van de weg in het blik, wordt aan de metalen eindkap gelast en vervolgens door de plastic afdichting gevoerd. - 6 Deze verzegeling is op sommige plaatsen aanzienlijk dunner dan op andere, zodat als er te veel gas in de bus komt, de verzegeling zal scheuren in plaats van de hele batterij. Sommige batterijontwerpen maken gebruik van een met was gevuld gat in het plastic; overtollig gas duwt door de was in plaats van de batterij te scheuren. De afdichting voldoet aan de inkeping die aan het begin van het proces in de bus is gemaakt en wordt op zijn plaats geplooid.

- 7 Het andere uiteinde van het blik (het positieve uiteinde van de batterij) wordt vervolgens afgesloten met een stalen plaat die ofwel op zijn plaats is gelast of verlijmd met een epoxy-type cement.

Het label

- 8 Voordat de batterij de fabriek verlaat, wordt een label toegevoegd met het type batterij, de grootte en andere informatie. Het label is vaak papier dat eenvoudig op de batterij wordt geplakt. Een grote fabrikant heeft zijn labelontwerp gedrukt op plastic krimpfolie:een los passend stuk warmtegevoelig plastic wordt om het batterijblikje gewikkeld en vervolgens blootgesteld aan een explosie van hitte waardoor het plastic krimpt en strak om het blikje past.

Kwaliteitscontrole

Omdat batterijtechnologie niet bijzonder nieuw of exotisch is, zijn kwaliteitscontrole en de resultaten ervan vooral belangrijk als basis voor merkconcurrentie. Het vermogen van een batterij om corrosie te weerstaan, goed te werken onder verschillende omstandigheden, een goede houdbaarheid en gebruiksduur te behouden, en andere factoren, zijn de directe resultaten van kwaliteitscontrole. Batterijen en ingrediënten worden in bijna alle fasen van het productieproces geïnspecteerd en getest en de voltooide batches worden onderworpen aan strenge tests.

Milieukwesties

Hoewel het maken van batterijen enkele milieubelemmeringen met zich meebrengt, is geen enkele onoverkomelijk. Zink en mangaan, de belangrijkste chemicaliën in alkalinebatterijen, vormen geen milieuproblemen en beide worden door de Food and Drug Administration (FDA) als veilig beschouwd. De belangrijkste potentiële vervuiler in batterijen is kwik, dat vaak samengaat met zink en dat jarenlang aan alkalinebatterijen werd toegevoegd om de geleidbaarheid te bevorderen en corrosie te voorkomen. In het midden van de jaren tachtig bevatten alkalinebatterijen gewoonlijk tussen de vijf en zeven procent kwik.

Toen enkele jaren geleden duidelijk werd dat kwik een gevaar voor het milieu was, gingen fabrikanten op zoek naar manieren om zonder kwik efficiënte batterijen te produceren. De primaire methode om dit te doen, is gericht op een betere controle van de zuiverheid van ingrediënten. De huidige alkalinebatterijen kunnen ongeveer 0,025 procent kwik bevatten. Batterijen zonder toegevoegd kwik (het is een natuurlijk voorkomend element, dus het zou moeilijk zijn om een product te garanderen dat vrij is van zelfs maar sporenkwaliteiten) zijn verkrijgbaar bij sommige fabrikanten en zullen tegen het einde de regel in de hele sector zijn in plaats van de uitzondering van 1993.

De Toekomst

Batterijen zijn momenteel het onderwerp van intensief onderzoek door wetenschappers en ingenieurs over de hele wereld. De reden is simpel:verschillende belangrijke innovaties zijn afhankelijk van het creëren van betere batterijen. Levensvatbare elektrische auto's en draagbare elektronische apparaten die lange tijd kunnen werken zonder te hoeven worden opgeladen, moeten wachten tot er lichtere en krachtigere batterijen zijn ontwikkeld. Typische loodzuuraccu's die momenteel in auto's worden gebruikt, zijn bijvoorbeeld te omvangrijk en kunnen niet genoeg elektriciteit opslaan om in elektrische auto's te worden gebruikt. Lithiumbatterijen, hoewel lichtgewicht en krachtig, zijn gevoelig voor lekken en vlam vatten.

Begin 1993 kondigden wetenschappers van de Arizona State University aan dat ze een nieuwe klasse elektrolyten hadden ontworpen door polypropyleenoxide en polyethyleenoxide op te lossen in een lithiumzoutoplossing. De nieuwe elektrolyten lijken zeer geleidend en stabieler dan typische lithiumelektrolyten, en onderzoekers proberen nu prototypebatterijen te bouwen die de veelbelovende stoffen gebruiken.

Ondertussen ontwikkelen verschillende fabrikanten grotere, krachtigere nikkel-metaalhydridebatterijen voor gebruik in draagbare computers. Deze nieuwe batterijen zullen naar verwachting eind 1994 verschijnen.

Productieproces