Barcodescanner

Achtergrond

Er bestaan veel verschillende soorten scanners voor streepjescodes, maar ze werken allemaal volgens dezelfde fundamentele principes. Ze gebruiken allemaal de intensiteit van het licht dat wordt gereflecteerd door een reeks zwart-witte strepen om een computer te vertellen welke code hij ziet. Witte strepen weerkaatsen het licht heel goed, terwijl zwarte strepen nauwelijks licht weerkaatsen. De streepjescodescanner laat het licht achtereenvolgens over een streepjescode schijnen en detecteert en registreert tegelijkertijd het patroon van gereflecteerd en niet-gereflecteerd licht. De scanner vertaalt dit patroon vervolgens in een elektrisch signaal dat de computer kan begrijpen. Alle scanners moeten computersoftware bevatten om de streepjescode te interpreteren zodra deze is ingevoerd. Dit eenvoudige principe heeft de manier veranderd waarop we gegevens kunnen manipuleren en de manier waarop veel bedrijven omgaan met het bijhouden van gegevens.

Het scannen van streepjescodes ontstond in het begin van de jaren zeventig als een manier om de snelheid en nauwkeurigheid van gegevensinvoer in computers te verbeteren. Bedrijven begonnen net gebruik te maken van computertracking van voorraad en facturering. De uitdaging was om een snelle, efficiënte en relatief onfeilbare methode voor het invoeren van records te vinden voor bedrijven (bijvoorbeeld magazijnen of postorderbedrijven) die een kleine voorraad van artikelen met een groot volume aanhouden. Door het gebruik van streepjescodes konden bedienden elk item dat ze verkochten, verzonden of verpakt hebben, zonder moeizaam en foutgevoelig gegevensinvoerproces op het toetsenbord. Barcodering sloeg snel aan in kledingwinkels, fabrieken (zoals autofabrikanten), bagagecontroles van luchtvaartmaatschappijen, bibliotheken en natuurlijk supermarkten. De supermarktscanners die tegenwoordig gemeengoed zijn, staan bekend als point-of-sale-scanners, aangezien het scannen wordt gedaan wanneer goederen worden gekocht; point-of-sale scanning is misschien wel de meest uitdagende toepassing voor het scannen van streepjescodes die momenteel in gebruik is. Supermarktscanners vertegenwoordigen het meest geavanceerde ontwerp van de verschillende soorten streepjescodescanners, vanwege de specifieke problemen die gepaard gaan met het lezen van streepjescodes op vreemd gevormde items of items die vuil, nat of kwetsbaar kunnen zijn.

De eerste scanners vereisten menselijk handelen om het scannen te doen en gebruikten zeer eenvoudige lichtbronnen. De meest voorkomende was de toverstok, die nog steeds populair is omdat hij goedkoop en betrouwbaar is. Bij wandscanners moet het uiteinde van de scanner tegen de code worden geplaatst, omdat de lichtbron die ze gebruiken slechts smal (gefocust) genoeg is om streepjes en strepen precies bij de punt van de toverstaf te onderscheiden. Als de gelabelde producten een vreemde vorm of vuil zijn, is deze methode onpraktisch, zo niet onmogelijk.

Om een scanner te maken die werkt zonder de code aan te raken, is een lichtbron nodig die over langere afstanden in een smalle, heldere straal blijft - de beste bron is een laser. Met behulp van een laserstraal kan de code enkele centimeters of meer van de scanner worden gehouden, waarna de daadwerkelijke scanactie binnen in de scanner kan plaatsvinden. Roterende, motoraangedreven spiegelassemblages, ontwikkeld in het midden van de jaren zeventig, maakten het mogelijk dat laserlicht over een oppervlak werd geveegd, zodat de gebruiker de scanner of de code niet hoefde te verplaatsen; deze technologie verbeterde de betrouwbaarheid van de scanner en de leessnelheid van codes.

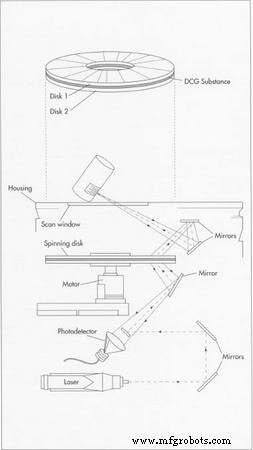

Later werden hologrammen gekozen om spiegels te vervangen, omdat ze net als een spiegel kunnen werken, maar licht van gewicht zijn en gemakkelijker kunnen worden gemotoriseerd. Een hologram is een fotografisch beeld dat zich gedraagt als een driedimensionaal object wanneer het wordt geraakt door licht met de juiste golflengte. Een hologram wordt gemaakt door een laserstraal die in twee delen is gesplitst op een glazen of plastic plaat te schijnen die is bedekt met een fotografische emulsie. Terwijl de vorige generatie scanners werkte door een spiegel te draaien, werken holografische scanners door een schijf te draaien waarop een of meer hologrammen zijn vastgelegd.

Onderzoekers van IBM en NEC ontwikkelden gelijktijdig holografische point-of-sale scanners in 1980. Holografisch scannen werd niet alleen gekozen omdat de hologramschijven gemakkelijker konden worden rondgedraaid dan spiegelassemblages, maar ook omdat een enkele schijf licht in veel verschillende richtingen kon reflecteren, door verschillende hologramgebieden op dezelfde schijf op te nemen. Dit hielp om het probleem van de positionering van streepjescodes op te lossen; dat wil zeggen, codes zijn niet langer nodig om rechtstreeks naar het scanvenster te kijken. Moderne barcodescanners scannen honderden keren per seconde in veel verschillende richtingen en hoeken. Als je naar het oppervlak van een scanner in de kassarij kijkt, zie je veel gekruiste lichtlijnen; dit patroon werd gekozen als het meest betrouwbare en minst veeleisende voor een bepaalde pakketoriëntatie.

Grondstoffen

Een holografische barcodescanner bestaat uit een geheel van voorgevormde onderdelen. De laser - een kleine glazen buis gevuld met gas en een kleine voeding om een laserstraal te genereren - is meestal een helium neon (HeNe) laser. Met andere woorden, de gasbuis is gevuld met helium en neongassen, die een rood licht produceren. Rood licht is het gemakkelijkst te detecteren en HeNe's zijn minder duur dan andere soorten lasers. Het zijn veel kleinere versies van de soorten lasers die worden gebruikt in lichtshows of discotheken.

Lenzen en spiegels in de optische assemblage zijn gemaakt van hoogglanzend glas of plastic, dat soms is gecoat om het min of meer reflecterend te maken bij de rode golflengte van het licht dat wordt gebruikt. Het lichtdetectiesysteem is een fotodiode - een halfgeleideronderdeel dat elektrische stroom geleidt wanneer er licht op schijnt, en geen stroom wanneer er geen licht aanwezig is; silicium of germanium fotodiodes zijn de twee soorten fotodiodes die het meest worden gebruikt.

De behuizing bestaat uit een stevige behuizing, meestal gemaakt van roestvrij staal, en een optisch venster dat van glas of een zeer veerkrachtige kunststof kan zijn. Het raammateriaal moet goede optische en mechanische eigenschappen hebben; dat wil zeggen, het moet transparant blijven maar moet ook de scanner van de lucht afsluiten, zodat er geen vuil of stof naar binnen komt en het licht of de lichtdetector blokkeert. Door defecten aan het raam kan licht onder een onvoorspelbare hoek of helemaal niet doorgelaten worden; beide scenario's beïnvloeden de nauwkeurigheid van de scanner.

De holografische schijven zijn gemaakt van een stof genaamd dichromated gelatine (DCG) verzegeld tussen twee plastic schijven. DCG is een lichtgevoelige chemische stof die wordt gebruikt om laserbeelden op te nemen, net zoals fotografische film licht registreert. Het is ontwikkeld door Dow Chemical en Polaroid voor hun eigen holografische werk, en het wordt in vloeibare vorm verkocht, zodat het op verschillende oppervlakken kan worden aangebracht. DCG-hologrammen komen veel voor in holografische sieraden (hangers, wijzerplaten, enz.) en in de holografische spinnerschijven die in speelgoedwinkels worden verkocht. DCG verliest een opgenomen beeld als het in de open lucht wordt achtergelaten, daarom moet het tussen twee lagen plastic worden verzegeld.

De draaiende motoraandrijving die de schijf draait, is een kleine elektrische cilinder met een centrale draaiende as, vergelijkbaar met het soort dat beschikbaar is in een montageset. De as is bevestigd aan het midden van de hologramschijf, zodat wanneer de motor wordt ingeschakeld, de schijf draait.

Ontwerp

Barcodescanners vereisen een team van ontwerpers om de voltooide assemblage te produceren. Eerst ontwerpt een laseropnametechnicus de hologramschijf. Er zijn een aantal belangrijke kenmerken waarmee rekening moet worden gehouden in dit ontwerp. Zo moet de schijf het grootste deel van het licht dat erop valt reflecteren (hoog rendement), mag hij het licht niet vervormen zodat de gereflecteerde bundel smal blijft, en moet hij licht reflecteren in het gekozen scanpatroon terwijl hij ronddraait. Ook moet het scanpatroon het aantal leesbare oriëntaties maximaliseren waarop een streepjescode over het scanvenster kan worden gehaald en toch kan worden gelezen.

De voltooide schijf bestaat uit veel verschillende hologrammen die in wiggen op dezelfde schijf zijn opgenomen. Elke wig reflecteert licht onder een andere hoek. Terwijl de schijf ronddraait, wordt het licht in een lijn gescand. De oriëntatie van de lijnen verandert van wig tot wig. De hologramontwerper specificeert ook het exacte vermogen van de te gebruiken laser, een keuze op basis van levensduur, efficiëntie en veiligheid voor de gebruiker.

Nadat de hologramschijf is ontworpen, ontwerpt een optisch ingenieur de plaatsing van de laser en de hologramschijf, specificeert hij eventuele lenzen of spiegels die nodig zijn om het licht in de juiste richting te sturen, en ontwerpt hij het detectiesysteem zodat licht dat door een streepjescode wordt gereflecteerd, kan worden efficiënt en betrouwbaar lezen. De ontwerper moet de optische worp van de scanner optimaliseren, gedefinieerd als de verste afstand die een object van het scannervenster kan houden en toch correct kan worden gelezen. Het is de taak van de optisch ontwerper om te bedenken hoe de componenten het beste in de kleinste ruimte kunnen worden geplaatst, met het minste gewicht en de minste kosten, terwijl het raam toch in een geschikte hoek wordt geplaatst voor normaal gebruik. Zo moet een scanner van een supermarkt bij de kassa het venster naar boven hebben gericht, ook al is het misschien handiger om de draaiende schijf zijwaarts in de doos te leggen. Met extra spiegels kan aan beide beperkingen worden voldaan.

Een elektrotechnisch ingenieur bepaalt de beste methode om de elektrische signalen afkomstig van de fotodetector te interpreteren. Elektrisch gezien moeten de signalen worden ontvangen en geïnterpreteerd als een reeks AAN-signalen (licht gereflecteerd door een witte balk) en UIT-signalen (geen licht gereflecteerd door een zwarte balk). Het resulterende patroon wordt vervolgens door een computer omgezet in de productinformatie die het patroon representeert. Een computerprogrammeur kan worden ingezet om de computersoftware te ontwerpen die de code in productinformatie zal vertalen, maar de taak van het correct interpreteren van het AAN/UIT-patroon wordt overgelaten aan de elektrotechnicus.

Het fabricageproces

Nadat alle componenten zijn ontworpen, zijn ze klaar om te worden gemaakt en geassembleerd. De hologramschijf wordt over het algemeen in eigen huis vervaardigd, terwijl de andere componenten - lenzen, spiegels en laser - meestal bij andere fabrikanten worden gekocht. Vervolgens worden de verschillende onderdelen geassembleerd en getest.

Hologramschijf

- 1 De eerste stap in het fabricageproces is de massaproductie van de hologramschijf. Deze schijf is gerepliceerd vanuit een masterhologram. Alle schijven, master en reproducties, zijn sandwiches gemaakt van plastic "brood" met DCG-vulling. Masterschijven worden in secties gemaakt, één wig voor elke verschillende reflectiehoek die nodig is in de uiteindelijke schijf. Een typische point-of-sale scanner heeft tussen de 7 en 16 wedges op een enkele schijf. Holografische opname wordt gedaan met twee laserstralen die elkaar kruisen aan het oppervlak van de DCG-sandwich, waardoor het holografische patroon ontstaat. Het aanpassen van de hoek waaronder de twee bundels elkaar ontmoeten, zal de reflecterende eigenschappen van elk hologram veranderen. Elke wig die op deze manier wordt gemaakt, werkt als een spiegel die in een andere richting wordt gedraaid.

- 2 Nadat alle benodigde wiggen zijn vastgelegd, worden ze geassembleerd en op een enkele transparante plaat gelijmd, die vervolgens kan worden gerepliceerd. De gebruikte lijm heeft optische eigenschappen die het hologrambeeld niet vervormen, zoals lijmen op glycerinebasis wel. Er zijn veel manieren om een hologram te repliceren, maar de meest gebruikelijke voor DCG-hologrammen is optische replicatie. De masterschijf wordt dichtbij een lege DCG-sandwichschijf geplaatst, maar raakt deze niet aan, en een enkele laserstraal wordt gebruikt om de master van achteren te verlichten. Dit brengt het patroon over op de blanco.

Lenzen, spiegels, laser

- 3 Andere componenten—lenzen, spiegels, laser, enz.—worden meestal gekocht van een externe fabrikant. Eigenschappen van lens, spiegel en scanvenster worden tijdens het ontwerpproces gespecificeerd. De fabrikant test al deze componenten bij aankomst om te bevestigen dat ze aan de specificaties voldoen. Motoren en lasers worden getest op een goede werking, en sommige zijn getest op hun levensduur om er zeker van te zijn dat de barcodescanner niet binnen een redelijke tijdspanne defect raakt.

Huisvesting

- 4 Behuizingen kunnen worden gekocht bij een metaalwerkplaats of worden gefabriceerd door de fabrikant. De grootte en exacte vorm van de doos is gespecificeerd in het ontwerp en de fabricage zet die specificaties om in realiseerbare schetsen. De onderdelen zijn machinaal bewerkt, geassembleerd en getest op sterkte en duurzaamheid.

In een streepjescodescanner wordt een laserstraal gericht op een item met een zwart-wit streepjescodesymbool. Het licht wordt teruggekaatst en vastgelegd op een draaiende holografische schijf. Een fotodetector zet dit licht vervolgens om in een elektrisch signaal dat door een computer kan worden uitgelezen.

In een streepjescodescanner wordt een laserstraal gericht op een item met een zwart-wit streepjescodesymbool. Het licht wordt teruggekaatst en vastgelegd op een draaiende holografische schijf. Een fotodetector zet dit licht vervolgens om in een elektrisch signaal dat door een computer kan worden uitgelezen.

De draaiende schijf bestaat uit een chemische stof, DCG, ingeklemd tussen twee plastic schijven. Een typische holografische schijf bevat tussen de 7 en 12 wiggen, die elk licht onder een andere hoek reflecteren. Om deze schijven te maken, wordt eerst een schijfmaster gemaakt, bestaande uit de verschillende wiggen die op een enkele transparante plaat zijn gelijmd. Vervolgens verlicht een enkele laserstraal de master van achteren, waardoor het patroon wordt overgebracht op een lege DCG-schijf die naast (maar niet aanraken) de master is geplaatst.

Eindmontage

- 5 Ten slotte wordt de hologramschijf in elkaar gezet met de draaiende motoraandrijving en getest. Scanpatroon, richting en snelheid worden allemaal onderzocht. De draaiende schijf wordt vervolgens geassembleerd met het optische systeem (de laser en spiegels). Plaatsing van de laser hangt vaak af van ruimteoverwegingen:de laser kan direct op de draaiende schijf worden gericht, of op een spiegel die de straal naar de schijf leidt, als dit het pakket kleiner maakt.

- 6 De schijf en het optische systeem worden als eenheid getest. Wanneer het samenstel door de inspectie komt, wordt het permanent in de behuizing gemonteerd en verzegeld met het scanvenster.

Kwaliteitscontrole

De kwaliteitscontrole bij de productie van barcodescanners bestaat uit verschillende fasen. Om te beginnen zijn er verschillende testcriteria die zijn gedefinieerd binnen de barcode-industrie en die door alle fabrikanten moeten worden gespecificeerd. Deze omvatten:

- First Pass Read Rate (FPRR):het percentage van de tijd dat een code kan worden gelezen de eerste keer dat deze het scanvenster passeert

- Afwijzingspercentage:het aantal scans per miljoen dat gewoon niet wordt gelezen

- Leessnelheid—het bereik van snelheden waarmee een code over het oppervlak van een scanner kan worden doorgegeven

Deze eigenschappen hebben betrekking op de optische, elektrische en mechanische eigenschappen van de scanner. Mechanisch gezien draaien scanners meerdere dagen (en sommige geselecteerde eenheden zullen uit productie worden gehaald voor langere levensduurtests - tot meerdere jaren) om te verzekeren dat de motor de schijf constant met de verwachte snelheid blijft draaien. Aangezien het vermogen om onderscheid te maken tussen brede en smalle balken in een code gerelateerd is aan de snelheid waarmee de schijf draait, is het van cruciaal belang dat de gemotoriseerde schijf op een voorspelbare manier blijft werken. De draaisnelheid heeft ook betrekking op de leessnelheid en moet mogelijk worden aangepast om overeen te komen met de gemiddelde snelheid die een winkelbediende zal gebruiken om artikelen door een supermarktkassa te slepen. Mechanische storingen kunnen wijzen op een verkeerd gemonteerde of onevenwichtige schijf of op andere mechanische problemen die moeten worden verholpen.

Optisch worden scanners getest op consistentie bij het lezen van codes. Voor een goede barcodescanner moet dit aantal groter zijn dan 85 procent. Gewoonlijk wordt 75 tot 85 procent bereikt. Als de scanner niet aan deze criteria kan voldoen, wordt deze teruggestuurd voor een inspectie van het optische systeem:de netheid van de componenten en de goede werking van de laser en het detectiesysteem.

Elektrisch worden scanners getest op het afwijzingspercentage. Holografische scanners scannen het licht 100-200 keer per seconde over een streepjescode. Hierdoor kan de computer veel verschillende waarden van de code op nauwkeurigheid vergelijken. Maar als er een probleem is met de elektronica, begint de computer scans te "weigeren", of weigert ze gewoon te lezen. Een deel van deze test maakt gebruik van streepjescodes die op de een of andere manier onvolmaakt zijn:codes met inktvlekken, streepjes van niet-uniforme breedte, enz. De fabrikant moet een scanner produceren die enkele storingen in het codeafdrukproces kan verdragen. Dit is nog een reden om een meervoudige scan- en kruiscontroletechniek te gebruiken.

De Toekomst

De toekomst van de technologie voor het scannen van streepjescodes zal een aantal uiteenlopende trajecten volgen. Meer algemeen gebruik van het scannen van streepjescodes vereist goedkopere en kleinere lichtbronnen die eenvoudige instrumenten zoals de wandscanner zullen verbeteren. Halfgeleiderlasers kunnen de toverstaf bijvoorbeeld een aantrekkelijker instrument maken voor gebruikers. Bovendien beginnen sommige leermiddelen en speelgoed voor kinderen te verschijnen met interactieve streepjescodes in plaats van drukknoppen. Op deze manier kunnen nieuwe modules worden toegevoegd aan hetzelfde speelgoed voor het scannen van streepjescodes. Er zijn enkele thuiswinkelsystemen die deze technologie beginnen te exploiteren, waardoor mensen thuis boodschappen kunnen doen of kleding kunnen kopen door selecties uit een catalogus te scannen met hun telefoon en een modem.

Laserscanners daarentegen beginnen steeds complexere toepassingen te vinden naarmate de technologie betrouwbaarder en gebruiksvriendelijker wordt. Steeds meer industrieën gebruiken streepjescodes om ingewikkelde hoeveelheden op maat gemaakte artikelen te volgen, stappen in een productieproces vast te leggen en activiteiten in hun fabrieken te bewaken. Andere optische assemblages kunnen worden ontwikkeld waardoor deze technologie nog flexibeler in omvang en bruikbaarheid kan worden.

Productieproces